一种煤泥烘干系统

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及煤泥烘干的技术领域,特别涉及一种煤泥烘干系统。

背景技术

煤泥是煤炭洗选后的副产品之一,具有发热量高、颗粒细、粘度大、持水性强等特点,多用于电厂等行业。在发电领域中,由于煤泥的需求量较大,且煤泥难以运输,因此很多电厂会选择直接就近堆放煤泥。在堆放过程中,雨水会对煤泥进行浸润,从而使得煤泥的含水率增大,无法满足电厂的需求,电厂需要用到煤泥烘干装置,使得煤泥中的含水率满足电厂的使用要求。

目前,公开号为CN109186201A的中国专利公开了一种用于尾煤泥再分选的烘干系统,包括干燥塔体、螺杆泵、高速风机、空气热源、第一旋风分离器和收粉筒,所述螺旋泵设置在干燥塔体的顶端,且通过管道连通,所述管道上设置有高速风机,所述高速风机用于将螺杆泵送来的尾煤泥吹入干燥塔体内,所述空气热源与干燥塔体顶部连通,用于干燥位于干燥塔体内的尾煤泥,所述干燥塔体的底部通过连接管道连接在第一旋风分离器上,所述第一旋风分离器的底部设置有收粉筒,所述第一旋风分离器的顶部通过抽风机与排气管连通。

这种用于尾煤泥再分选的烘干系统在使用过程中,将煤泥投放入干燥塔体内,煤泥通过高速风机的吹拂实现打散,同时空气热源朝向干燥塔内供入热量,煤泥在热量的加热下实现烘干。但是上述装置对煤泥进行打散时,仅仅是依靠高速风机的气流,煤泥无法得到完全的打散,仍旧会以较大的团状状态存在,从而导致了煤泥的烘干效果差,需要重复烘干,严重影响了电厂的发电效率。

发明内容

本发明的目的是提供一种煤泥烘干系统,具有提高煤泥单次烘干效果的优点。

本发明的上述技术目的是通过以下技术方案得以实现的:

一种煤泥烘干系统,包括碾碎装置、烘干装置、尾气处理装置;

所述碾碎装置包括落料斗、挤压辊和切片辊,所述挤压辊转动连接在落料斗内,其沿着水平方向设有两根,所述挤压辊上设置有刀靶,两根挤压辊上的刀靶交错设置,所述切片辊转动连接在落料斗内,且位于挤压辊的下方,所述切片辊沿着水平方向设有两根,其中一根切片辊上且沿着其长度方向设有切刀,另一根切片辊上开有与切刀相啮合的切口,所述落料斗外设有用于驱动挤压辊转动的第一驱动电机以及用于驱动切片辊转动的第二驱动电机;

所述落料斗的底部开有落料口,所述落料口的下方设有皮带输送线,所述烘干装置包括烘干箱、燃烧器和引风机,所述烘干箱的一侧开有进料口,所述烘干箱相对于进料口的一侧开有出料口,所述皮带输送线远离落料斗的一端通过进料口伸入烘干箱内,所述烘干箱内由上而下依次设有水平的第一输送线、第二输送线和第三输送线,所述烘干箱外设有用于驱动第一输送线、第二输送线和第三输送线运动的第三驱动电机、第四驱动电机和第五驱动电机,所述第一输送线、第二输送线和第三输送线的运输方向依次交替设置,所述第一输送线靠近进料口的一端位于皮带输送线的下方,所述第三输送线远离进料口的一端伸出出料口,所述燃烧器和引风机安装在地面上,所述烘干箱的顶侧连通有入焰管,所述烘干箱相对于入焰管的一侧连通有拔风管,所述入焰管远离烘干箱的一端连通于燃烧器的出焰口,所述拔风管远离烘干箱的一端连通于引风机的进风口;

所述引风机的出风口连通有尾气输送管,所述尾气处理装置包括除尘塔,所述尾气输送管连通于除尘塔的侧壁,所述除尘塔的顶面连通有输出烟囱,底面连通有下料口,所述除尘塔的底部固定连接有存水箱,所述存水箱与下料口相通,所述存水箱内盛放有水溶液,所述除尘塔内的顶部设有若干个用于喷淋尾气的雾化喷头,所述存水箱上设有抽水泵,所述抽水泵的进水口与存水箱之间连通有进液管,所述抽水泵的出水口连通有出液管,所述出液管连通于雾化喷头。

通过采用上述技术方案,在处理煤泥时,煤泥首先被投入碾碎装置中,碾碎装置中的挤压辊在第一驱动电机的驱动下产生旋转,挤压辊上的刀靶对煤泥进行打散,打散后的煤泥下落至切片辊上,在切片辊处经过切刀的切除,煤泥形成大小规则的片状煤泥。切片完成的煤泥下落到皮带输送线上,经过皮带输送线的输送进入烘干箱内,并首先下落至第一输送线上。与此同时,燃烧器产生的热量通过入焰管进入烘干箱中,使得烘干箱中具有热量。当煤泥移动到第一输送线的尾部时,煤泥下落至第二输送线上,最终煤泥下落至第三输送线上,并经过出料口排出烘干箱。煤泥在经过第一输送线、第二输送线和第三输送箱时,一方面呈“S”形运动,延长了煤泥在烘干箱内的时长,从而使得煤泥能够充分受热,另一方面煤泥每下落至下一输送线上后,都会翻面,从而使得煤泥的受热更加均匀。烘干过程中,煤泥蒸发出的水汽与高温气体形成高温废气,高温废气通过尾气输送管进入尾气处理装置中,实现尾气的处理。本发明在对煤泥进行烘干时,利用碾碎装置对煤泥进行较为彻底的打散,使得煤泥的受热面积增大,以此提高煤泥的烘干效果;利用第一输送线、第二输送线和第三输送线的配合一方面能够对煤泥进行多次翻面,使得煤泥的两面受热较为均匀,另一方面能够延长煤泥在烘干箱内的时长,使得煤泥具有更长的烘干时间,两方面共同配合,提高了煤泥最终的烘干效果。

进一步的,所述入焰管沿着烘干箱的长度方向均匀分布有至少三根,所述拔风管沿着烘干箱的长度方向均匀分布有至少三根。

通过采用上述技术方案,入焰管和拔风管沿着烘干箱的长度方向均匀分布多根,能够降低烘干箱两端产生温差的可能性,提高了烘干箱内整体温度的恒定性,从而使得煤泥在烘干箱内能够较为均匀地接受热量。

进一步的,所述尾气输送管上并联有一根余热回收管,所述余热回收管内设有用于调节进气量的第一调节风门,所述余热回收管远离尾气输送管的一端连通于燃烧器的出焰口。

通过采用上述技术方案,工作人员调节第一调节风门的大小,部分高温尾气能够通过余热回收管进入燃烧器的出焰口内,对燃烧器的燃烧部位进行预加热,降低了所需消耗的能源,具有节能的效果。

进一步的,所述尾气输送管上并联有一根余热引流管,所述余热引流管内设有用于调节进气量的第二调节风门,所述余热引流管远离尾气输送管的一端连通有换热器,所述换热器包括换热筒和换热管,所述换热筒长度方向的两端分别开有进水口和出水口,所述换热管位于换热筒内,所述换热管的两端位于进水口和出水口内,所述进水口用于朝向换热管供给冷水,所述出水口连通有生活用水管,所述换热筒的筒身上相对开有进热口和出热口,所述余热引流管连通于进热口。

通过采用上述技术方案,工作人员调节第二调节风门的大小,部分高温尾气能够通过余热引流管进入换热筒内。与此同时,朝向换热管内打入冷水,冷水与引入的高温废气进行热交换,形成热水,经过生活用水管的引导实现民用。而高温废气经过与冷水的热交换,实现降温,消除了高温对环境的危害。

进一步的,所述第一输送线、第二输送线和第三输送线内分别穿设有若干振动棒,所述烘干箱垂直于振动棒的侧壁竖向分别开有用于容纳振动棒的振动槽,所述振动棒的两端穿出两侧的振动槽,所述振动槽的上方设有支撑板,所述支撑板固定连接烘干箱的外侧壁,所述支撑板上滑移穿设有连接杆,所述连接杆的底端固定连接振动棒,所述振动棒与支撑板之间夹设有反复压簧,所述反复压簧套设在连接杆上,所述振动槽的下方设有转动杆,所述转动杆转动连接于烘干箱的外侧壁,所述转动杆上固定套设有振动凸轮,所述振动棒抵触在振动凸轮上,所述烘干箱的外侧壁连接有用于驱动转动杆转动的第六驱动电机。

通过采用上述技术方案,煤泥在第一输送线、第二输送线和第三输送线上运输的过程中,第六驱动电机处于启动状态,此时第六驱动电机带动转动杆转动,转动杆带动振动凸轮转动,振动凸轮促使振动棒进行上下的往复运动,往复运动的振动棒使得第一输送线、第二输送线和第三输送线表面产生振动,该振动施加在运动过程中的煤泥上,使得煤泥保持在松散状态,从而使得热量能够更好地进入煤泥中,进一步提高了烘干效果。

进一步的,所述挤压辊的辊身上开有与刀靶同轴的安装孔,所述安装孔内穿设有锁紧螺栓,所述锁紧螺栓螺纹连接于刀靶。

通过采用上述技术方案,锁紧螺栓的设置使得刀靶可拆卸,当刀靶损坏时,工作人员能够单独拆下损坏的刀靶,对其进行更换或维修,以此降低了本发明的维修成本。

进一步的,所述第一输送线的上方且沿着其长度方向设有若干个第一红外线发射管,所述第一输送线的下方且沿着其长度方向设有若干个第二红外线发射管,所述第二输送线的下方且沿着其长度方向设有若干个第三红外线发射管,所述第一红外线发射管、第二红外线发射管、第三红外线发射管固定连接于烘干箱的内侧壁。

通过采用上述技术方案,第一红外线发射管、第二红外线发射管、第三红外线发射管发射的红外线具有穿透性,能够对煤泥的内部进行干燥,以此进一步提高了煤泥的干燥效果。

进一步的,所述第一红外线发射管、第二红外线发射管、第三红外线发射管的功率逐渐减小。

通过采用上述技术方案,煤泥在从第一输送线运动至第三输送线上时,其内部的水分被逐渐蒸干,因此第一红外线发射管、第二红外线发射管、第三红外线发射管的功率递减设置,能够在保证烘干煤泥的情况下,达到降低能耗的效果。

进一步的,所述水溶液呈碱性,所述存水箱的外侧壁开有添加口。

通过采用上述技术方案,煤泥中蒸发出的水分会将煤泥中的硫性物质带出,并依附在高温废气中。当高温废气进入除尘塔中时,雾化喷头喷出的水流能够使高温烟气中的硫性物质下降,并沉入水溶液中,水溶液对硫性物质进行中和,从而减少了气流通过输出烟囱排放时,所含有的酸性物质。

综上所述,本发明具有以下有益效果:

1.碾碎装置能够对煤泥进行破碎,从而使得煤泥具有较大的受热面积,提高了后期的烘干效果;

2.烘干箱内设置的第一输送线、第二输送线和第三输送线共同配合,能够延长煤泥在烘干箱中的时长,从而使得煤泥能够具有较长的烘干时长,以此提高了煤泥的烘干效果;

3.第一红外线发射管、第二红外线发射管、第三红外线发射管发射的红外线光束能够穿透煤泥,对煤泥的内部进行加热,由此进一步提高煤泥的烘干效果;

4.尾气处理装置能够对高温烟气进行降温和中和,减少了高温烟气对环境的污染,具有环保的效果;

5.换热器能够将高温废气的热量利用到生活用水上,实现了废气的再利用,具有节约能源的效果;

6.余热回收管能够将部分高温废气的热量引入燃烧器中,对燃烧器进行预加热,使得燃烧器所需燃料减少,以此进一步达到了节能的效果。

附图说明

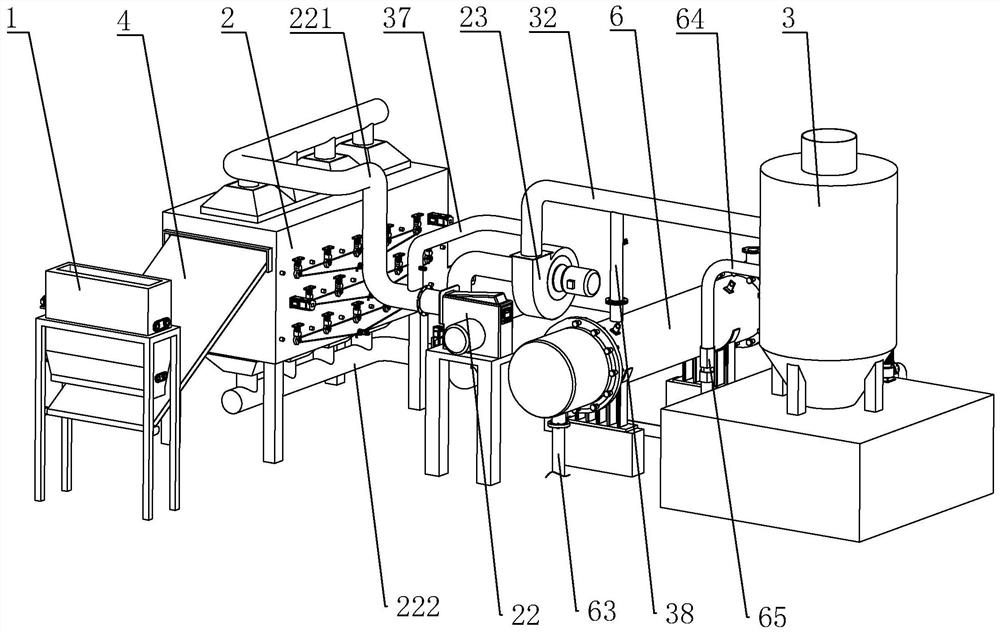

图1是,用于体现本发明的结构示意图;

图2是用于体现碾碎装置的结构示意图;

图3是用于体现切刀辊的剖视图;

图4是用于体现烘干箱的结构示意图;

图5是用于体现烘干箱内部结构的剖视图;

图6是用于体现图4中A部的放大图;

图7是用于体现尾气处理装置的结构示意图;

图8是用于体现尾气处理装置内部结构的剖视图;

图9是用于体现换热器的爆炸图。

图中,1、碾碎装置;11、落料斗;12、挤压辊;121、第一驱动电机;122、刀靶;123、锁紧螺栓;13、切片辊;131、切刀;132、切口;133、第二驱动电机;2、烘干装置;21、烘干箱;211、进料口;212、出料口;22、燃烧器;221、入焰管;222、拔风管;23、引风机;24、第一输送线;241、第三驱动电机;25、第二输送线;251、第四驱动电机;26、第三输送线;261、第五驱动电机;27、第一红外线发射管;28、第二红外线发射管;29、第三红外线发射管;3、尾气处理装置;31、除尘塔;32、尾气输送管;33、输出烟囱;34、存水箱;35、喷液环管;351、雾化喷头;36、抽水泵;361、进液管;362、出液管;37、余热回收管;38、余热引流管;4、皮带输送线;5、振动棒;51、振动槽;52、支撑板;53、连接杆;54、反复压簧;55、转动杆;56、振动凸轮;57、同步链轮;58、同步链条;59、第六驱动电机;591、驱动链轮;6、换热器;61、换热筒;62、换热管;63、生活用水管;64、过渡管;65、气路单向阀。

具体实施方式

以下结合附图对本发明作进一步详细说明。

实施例:一种煤泥烘干系统,参照图1,包括碾碎装置1、烘干装置2、尾气处理装置3。在对煤泥进行烘干处理时,煤泥首先投入碾碎装置1中,使得大颗粒的煤泥形成片状进入烘干装置2中,烘干装置2产生的热量施加在煤泥上,对煤泥中的水分进行烘干。烘干过程中产生的高温水汽通过尾气处理装置3得到处理,达到了环保的效果。

参照图2,碾碎装置1包括落料斗11、挤压辊12和切片辊13(参照图3)。落料斗11通过支架架设在地面上,其顶部开有入料口,底部开有落料口。挤压辊12转动连接在落料斗11内,其沿着水平方向设有两根。两根挤压辊12通过链轮链条的配合实现联动,在落料斗11的外侧壁通过螺栓连接有用于驱动其中一根挤压辊12转动的第一驱动电机121。

参照图2,挤压辊12上设置有刀靶122,两根挤压辊12上的刀靶122交错设置。挤压辊12的辊身上开有与刀靶122同轴的安装孔,安装孔内穿设有锁紧螺栓123,锁紧螺栓123螺纹连接于刀靶122。刀靶122通过锁紧螺栓123实现了可拆卸的连接,当刀靶122损坏时,工作人员能够拆下刀靶122对其进行维修或更换,以此降低了维修挤压辊12的成本。

参照图2,煤泥在进入落料斗11内时,旋转的挤压辊12带动刀靶122转动,转动过程中的刀靶122对煤泥进行打散,使得大面积的煤泥被打散为小面积的煤泥,增大煤泥的受热面积,提高了后期的加热效率。

参照图3,切片辊13转动连接在落料斗11内,且位于挤压辊12(参照图2)的下方。切片辊13沿着水平方向设有两根。其中一根切片辊13上通过螺栓连接有切刀131,切刀131沿着切片辊13的长度方向设置。另一根切片辊13上开有与切刀131相啮合的切口132。两根切片辊13通过链轮链条的配合实现联动,在落料斗11的外侧壁通过螺栓连接有用于驱动其中一根切片辊13转动的第二驱动电机133。

参照图3,被挤压辊12(参照图2)打散的煤泥进入到两根切片辊13之间,煤泥被挤压呈片状,当切片辊13上的切刀131与切口132啮合时,煤泥被切割,切割后的煤泥形成若干个形状规则的煤泥片。

参照图4,烘干装置2(参照图1)包括烘干箱21、燃烧器22(参照图1)和引风机23(参照图1)。烘干箱21的一侧开有进料口211,烘干箱21相对于进料口211的一侧开有出料口212(参照图5)。位于落料口的下方设有皮带输送线4(参照图1),皮带输送线4通过支架架设在地面上。皮带输送线4远离落料斗11(参照图1)的一端通过进料口211伸入烘干箱21内。被切片辊13(参照图3)切成片状的煤泥片通过落料口下落到皮带输送线4上,煤泥片通过皮带输送线4输送至烘干箱21内。

参照图5,在烘干箱21内由上而下依次设有水平的第一输送线24、第二输送线25和第三输送线26,第一输送线24、第二输送线25和第三输送线26由耐高温皮带和输送辊组成。在烘干箱21外通过螺栓连接有用于驱动第一输送线24、第二输送线25和第三输送线26运动的第三驱动电机241(参照图4)、第四驱动电机251(参照图4)和第五驱动电机261(参照图4)。第一输送线24、第二输送线25和第三输送线26的运输方向依次交替设置。第一输送线24靠近进料口211的一端位于皮带输送线4(参照图1)的下方,第三输送线26远离进料口211的一端伸出出料口212。

参照图1,燃烧器22和引风机23通过支架架设在地面上,烘干箱21的顶侧连通有入焰管221,烘干箱21相对于入焰管221的一侧连通有拔风管222。入焰管221远离烘干箱21的一端连通于燃烧器22的出焰口,拔风管222远离烘干箱21的一端连通于引风机23的进风口。

参照图1,来自于皮带输送线4的煤泥片下落到第一输送线24(参照图5)上,当煤泥运送至第一输送线24的尾部时,煤泥再下落至第二输送线25(参照图5)上,当煤泥运送至第二输送线25的尾部时,煤泥再下落至第三输送线26(参照图5)上,最终煤泥经由出料口212(参照图5)排出烘干箱21(参照图5)。由于第一输送线24、第二输送线25和第三输送线26的运输方向依次交替设置,因此煤泥能够在烘干箱21内呈“S”形运动,从而延长了煤泥在烘干箱21内的时间。

参照图1,燃烧器22生成的火焰热量通过入焰管221进入烘干箱21(参照图4)内,由此使得烘干箱21内的温度得到大幅度的提升。煤泥在烘干箱21内运动的过程中,受到热量的蒸发,从而实现其自身的烘干。在烘干过程中产生的尾气通过引风机23被抽出烘干箱21,由此实现了对烘干箱21内尾气的处理。

参照图1,入焰管221沿着烘干箱21的长度方向均匀分布有四根,拔风管222沿着烘干箱21的长度方向均匀分布有四根。四根入焰管221能够使燃烧器22的热量更加均匀地分布在烘干箱21(参照图4)内,降低了烘干器内部两端温差较大的可能性,从而使得对煤泥的烘干更加均匀,提高了最终的烘干效果。

参照图5,在第一输送线24的上方且沿着其长度方向设有若干个第一红外线发射管27,在第一输送线24的下方且沿着其长度方向设有若干个第二红外线发射管28,在第二输送线25的下方且沿着其长度方向设有若干个第三红外线发射管29,第一红外线发射管27、第二红外线发射管28、第三红外线发射管29固定连接于烘干箱21的内侧壁。煤泥在烘干箱21中运动的过程中,第一红外线发射管27、第二红外线发射管28、第三红外线发射管29朝向煤泥发射红外光束,红外光具有穿透性,能够对煤泥内部的水分进行加热,由此进一步提高了煤泥的烘干效果。

参照图5,第一红外线发射管27、第二红外线发射管28、第三红外线发射管29的功率逐渐减小。煤泥在烘干过程中,其位于第一输送线24上时的含水率会高于其位于第三输送线26上时的含水率,因此第一红外线发射管27、第二红外线发射管28、第三红外线发射管29的功率递减设置,能够在干燥煤泥的情况下,产生节能的效果。

参照图4和图6,第一输送线24(参照图5)、第二输送线25(参照图5)和第三输送线26(参照图5)内分别穿设有若干振动棒5,振动棒5位于高温皮带之间。烘干箱21垂直于振动棒5的侧壁竖向分别开有用于容纳振动棒5的振动槽51,振动棒5的两端穿出两侧的振动槽51。振动槽51的宽度等于振动棒5的外径,长度大于振动棒5的外径,振动棒5能够在振动槽51中产生上下的往复运动。

参照图4和图6,在振动槽51的上方设有支撑板52,支撑板52固定连接烘干箱21的外侧壁。支撑板52上滑移穿设有连接杆53,连接杆53的底端固定连接振动棒5。振动棒5与支撑板52之间夹设有反复压簧54,反复压簧54套设在连接杆53上。

参照图4和图6,在振动槽51的下方设有转动杆55,转动杆55通过轴承转动连接于烘干箱21的外侧壁。在转动杆55上固定套设有振动凸轮56,振动棒5抵触在振动凸轮56上。在转动杆55上固定套设有同步链轮57,烘干箱21同一侧的同步链轮57上啮合有同一根同步链条58。在烘干箱21的外侧壁通过螺栓连接有第六驱动电机59,第六驱动电机59的输出轴固定套设有驱动链轮591,驱动链轮591啮合于同步链条58。

参照图4和图6,煤泥在烘干箱21内移动的过程中,第六驱动电机59处于启动状态。此时第六驱动电机59带动同步链条58运动,同步链条58带动同步链轮57转动,同步链轮57带动转动杆55转动,转动杆55带动振动凸轮56转动。振动凸轮56在转动的过程中,与反复压簧54共同配合,使得振动棒5进行反复的上下运动,振动棒5在上下运动的过程中,促使第一输送线24(参照图5)、第二输送线25(参照图5)和第三输送线26(参照图5)的表面产生振动,该振动能够对经过的煤泥进行打散,使得热量能够更多地进入煤泥中,以此进一步提高了煤泥的烘干效果。

参照图1,煤泥在烘干过程中,其内部水分会产生蒸发,该蒸发的水分与来自于入焰管221的高温气体互相融合,形成含有二氧化硫等物质的污染性气体,为了避免该气体污染环境,因此设置有尾气处理装置3。

参照图7,尾气处理装置3(参照图1)包括除尘塔31,除尘塔31的塔身上连通有尾气输送管32,尾气输送管32连通于引风机23的出风口。在除尘塔31的顶面连通有输出烟囱33,底面连通有下料口。除尘塔31的底部固定连接有存水箱34,存水箱34与下料口相通,存水箱34内放置有水溶液,水溶液呈碱性。

参照图8,在除尘塔31内的顶部固定连接有呈环形的喷液环管35,喷液环管35上连通有若干个朝向设置的雾化喷头351,雾化喷头351用于喷淋尾气。在存水箱34上通过螺栓连接有抽水泵36,抽水泵36的进水口与存水箱34之间连通有进液管361,抽水泵36的出水口连通有出液管362,出液管362连通于喷液环管35。

参照图8,引风机23(参照图1)将烘干箱21(参照图4)内的尾气吸入尾气输送管32(参照图1)内,尾气通过尾气输送管32进入除尘塔31中。在除尘塔31中,抽水泵36将存水箱34中的液体抽至喷液环管35中,液体通过雾化喷头351朝向除尘塔31中的尾气喷射,尾气受潮后沉降至存水箱34中,达到降温的效果,同时存水箱34中的碱性液体能够对尾气中的酸性气体进行中和,从而降低了气体在排除时的酸性物质含有率,减少了对环境而污染。处理后的尾气通过输出烟囱33实现排放。另外,在存水箱34的外侧壁开有添加口,当碱性溶液的碱性较低时,工作人员能够通过添加口对存水箱34中投入碱性溶液。

参照图1,在尾气输送管32上并联有一根余热回收管37,余热回收管37内设有用于调节进气量的第一调节风门,余热回收管37远离尾气输送管32的一端连通于燃烧器22的出焰口。余热回收管37通过第一调节风门的调节功能,能够将适量的尾气引入出焰口内,从而达到了对燃烧器22的内部进行预加热的效果,减少了燃烧器22产生火焰所需的能源,具有节约资源的效果。

参照图9,尾气输送管32(参照图1)上并联有一根余热引流管38(参照图1),余热引流管38位于余热回收管37和除尘塔31(参照图7)之间。在余热引流管38内设有用于调节进气量的第二调节风门。余热引流管38远离尾气输送管32的一端连通有换热器6(参照图1),换热器6包括换热筒61和多根互相平行设置的换热管62。换热筒61的筒身上相对开有进热口和出热口,余热引流管38连通于进热口。换热筒61长度方向的两端分别开有进水口和出水口,换热管62位于换热筒61内,其两端位于进水口和出水口内。进水口用于朝向换热管62供给冷水,出水口连通有生活用水管63。

参照图9,在处理尾气的过程中,调整第二调节风门的大小,使得含有热量的部分尾气进入余热引流管38(参照图1)内,余热引流管38将尾气引入换热筒61内。与此同时,工作人员朝向换热管62中打入冷水,冷水与换热筒61中尾气的热量发生热交换,形成热水,热水经过出水口流入生活用水管63中,用于供给生活用水,提高了尾气的余热利用范围。

参照图9,在换热筒61内热交换后的尾气经过出热口流出换热筒61,为了防止其中的酸性物质污染环境,出热口与除尘塔31之间连通有一根过渡管64(参照图1),过渡管64上设置有气路单向阀65(参照图1)。

具体实施过程:

工作人员将堆积的废弃煤泥投入碾碎装置1中,碾碎装置1中的挤压辊12和切片辊13共同配合,使得煤泥呈规则的片状落在皮带输送线4上。煤泥经过皮带输送线4的输送,进入烘干箱21内。与此同时,燃烧器22产生的热量通过入焰管221进入烘干箱21内,该热量与第一红外线发射管27、第二红外线发射管28、第三红外线发射管29共同配合,实现了对煤泥的烘干,烘干后的煤泥经过第三输送线26被输送出烘干箱21。

煤泥在烘干箱21内烘干的过程中,其蒸发的水分会与来自于燃烧器22的高温热量产生高温废气,此时引风机23能够对高温废气进行吸收,吸收的的高温尾气中,一部分废气通过余热回收管37进入燃烧器22中,节省了燃烧器22燃烧所需的染料;一部分废气通过余热引流管38进入换热器6中,与冷水进行热交换,实现了废气的热利用;最后大部分的废气进入除尘塔31中,实现自身的脱硫和降温,从而使得排出的气体符合排放标准。

本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。