一种喷雾干燥系统

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及一种喷雾干燥系统。

背景技术

现有技术中的喷雾干燥系统需要使用热风来对物料进行烘干,例如咖啡提取液等进行烘干,而热风通常是利用风机吹入空气并利用燃烧器燃烧对空气进行加热获得。由于燃烧器燃烧时对空气流量有较大要求,若气流过大,则会将燃烧器火焰吹灭或者影响燃料燃烧;若气流过小或气流分布不均匀,则产生的热风不足,且不利于燃料充分燃烧。现有技术通常是使风机与燃烧器相隔至少3~4m以上,以保证热风需求。但是,在厂房面积受限时,将无法保证燃烧器和风机之间的距离。

发明内容

本发明的目的是提供一种减小占地面积且能够保证热风需求的喷雾干燥系统。

为了达到上述目的,本发明采用如下技术方案:

本发明一方面提供一种喷雾干燥系统,包括热风装置、喷雾干燥塔、以及连通所述热风装置和所述喷雾干燥塔的连接装置,所述热风装置包括具有进口和出口的炉体、安装在所述炉体内的燃烧器,所述热风装置还包括安装在所述炉体的进口侧的整流板,所述整流板的横截面呈蜂窝状。

本发明通过设置蜂窝状的整流板,使得进入炉体的空气气流在整个流道内分布均匀且气压合适,从而有利于燃烧器充分燃烧,并且,发明人尝试各种整流板后,发现采用蜂窝状的整流板可以最好的满足燃烧器充分燃烧以及风量要求,且对气流的阻力小。

优选地,所述整流板的横截面上均匀分布有多个圆形通孔,所述圆形通孔的直径、横向上相邻两个圆形通孔的圆心之间的距离、纵向上相邻两个圆形通孔的圆心之间的距离采用CFD流体分析软件根据设定的参数进行优化后获得,所述设定的参数包括风机出口的空气流速、进口和出口的压力差为0、风机出口和炉体入口的面积以及风机出口与燃烧器之间的距离,以使气流分布更为均匀。

根据一个具体且优选的实施方式,对于风机出口面积为1.4~1.6m

优选地,所述整流板的厚度为1~10mm,优选为2~4mm。

优选地,所述炉体呈长方体型,所述炉体的横截面呈正方形,所述整流板的尺寸与所述的炉体相匹配。

优选地,所述热风装置还包括设置在所述炉体的出口侧的阻火器,以使热风更加均匀分布后进入喷雾干燥塔,以确保热风不带任何可燃物和高温点。

优选地,所述整流板与所述燃烧器之间的距离为800~1200mm,以使到达燃烧器的气流分布更为均匀,气压更为合适。

优选地,所述的热风装置还包括与所述的燃烧器相连通的燃料系统、与所述的燃烧器相连通的点火系统以及安装在所述炉体上的监测系统。

进一步优选地,所述炉体、燃烧器、整流板、阻火器、燃料系统、点火系统以及检测系统可以集成为一体。

优选地,所述燃料系统包括与所述燃烧器相连通的燃气管道、安装在所述燃气管道上的燃气流量计和燃气过滤器,所述燃气过滤器位于所述燃气流量计的下游。

优选地,所述点火系统包括点火箱、与所述点火箱相连接的点火线。

优选地,所述监控系统包括插入所述炉体内的火焰检测棒和带显示压差变送器,以及与所述火焰检测棒、所述带显示压差变送器和所述燃气流量计相连通的控制系统,燃烧过程时刻通过所述火焰检测棒监控燃烧状况,确保稳定燃烧,同时,通过所述带显示压差变送器和所述燃气流量计等传感器实时采集数据比对分析,使空气与可燃气体比率保持在20:1以上,以确保富氧充分燃烧,杜绝燃烧不充分等危险因素。

优选地,所述热风装置还包括与所述炉体相连通的冷却空气接口。

优选地,所述热风装置还包括开设在所述炉体上的检修口。

优选地,所述的热风装置还包括风机、分别与所述的风机以及所述的炉体的进口相连接的变径管。

进一步优选地,所述变径管的长度≤1.5米,从而可以缩短风机与燃烧器之间的距离,减小占地面积。

进一步优选地,所述的变径管的口径自所述风机向所述炉体逐渐增大。

优选地,所述连接装置为风管,风管的一端与所述炉体的出口相连接,另一端与所述喷雾干燥塔的上端相连接,且所述风管与所述喷雾干燥塔相连接的一端高于所述连接装置与所述炉体相连接的一端。

由于采用上述技术方案,本发明与现有技术相比具有如下优点:

本发明通过对喷雾干燥系统整体结构的优化,特别是蜂窝形整流板的优化,使得在保证热风供应量以及燃烧器充分燃烧的前提下,风机与燃烧器之间的距离可以缩短,从而可以节约设备占地面积,对于空间不足的厂房也可以使用。

附图说明

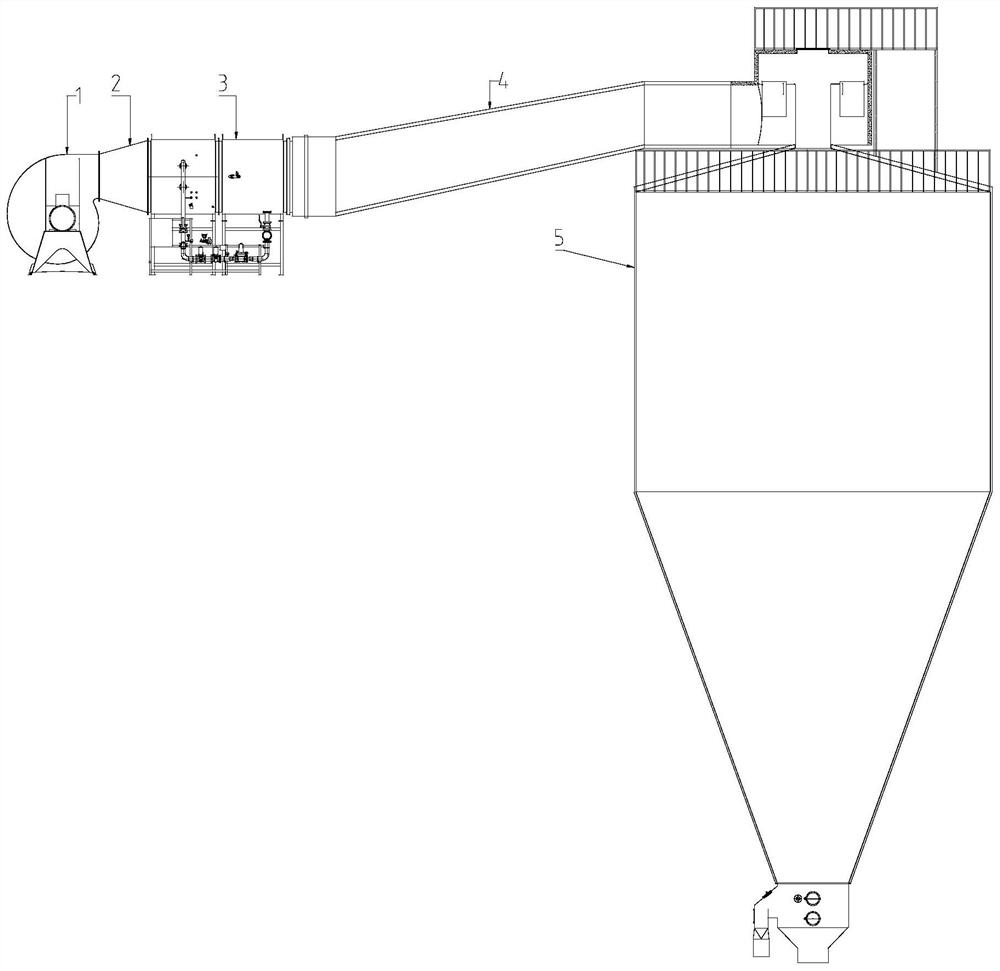

图1为具体实施方式的喷雾干燥系统的结构示意图;

图2为具体实施方法的炉体的进口侧的结构示意图;

图3为具体实施方法的炉体的剖面图;

图4为具体实施方式的喷雾干燥系统的局部主视图;

图5为整流板的主视图;

图6为图5的局部放大图;

图7为建立的模型的一个视角的立体图;

图8为建立的模型的另一个视角的立体图;

图9为该建立的模型模拟的气流路线图;

图10为入口和出口的气体压力图,其中,左侧为入口的气体压力分布,右侧为入口至出口的气体压力分布;

图11为入口和出口的气体流速分布图,其中,左侧为入口的气体流速分布,右侧为入口至出口的气体流速分布;

其中,1、风机;2、变径管;3、炉体;4、风管;5、喷雾干燥塔;31、燃烧器;32、空气翼板;33、冷却空气接口;34、检修口;35、阻火器;36、整流板;37、冷却空气接口;38、火焰检测棒;39、点火线;310、带显示式压差变送器;311、点火箱;312、燃气过滤器;313、燃气流量计;314、法兰式球阀;315、燃气管道;L1、横向上相邻两个圆形通孔的圆心之间的距离;L2、上下相邻两个圆形通孔的圆心之间的横向距离L2;H、纵向上相邻两个圆形通孔的圆心之间的距离;D、圆形通孔的直径;a、模型入口;b、模型出口。

具体实施方式

下面结合具体的实施案例对本发明的技术方案进一步描述,但本发明不只限于下面的实施例。实施例中采用的实施条件可以根据具体要求做进一步调整,未注明的实施条件通常为常规实验中的条件。

本发明涉及一种热风装置以及采用该热风装置的喷雾干燥系统,通过在炉体内设计蜂窝形整流板,有效解决了现有技术气流、气压不均的技术问题,同时,蜂窝形整流板的设计能够有效缩短风机与燃烧器之间的距离,减小热风装置的占地面积,工业化应用效果显著。

图1为本发明喷雾干燥系统的结构示意图,喷雾干燥系统包括风机1、炉体3、喷雾干燥塔5、连通风机1和炉体3进口的变径管2以及连通炉体3出口和喷雾干燥塔5的风管4,变径管2的长度为1.5m,变径管2的口径自风机1向炉体3逐渐增大,变径管2的入口呈正方形且面积为1.5m

如图2-4所示,本发明的一个具体实施例的炉体3呈长方体型且具有前后贯通的流道,进口和出口分别位于流道的前后相对两侧,炉体3的进口侧安装有厚度为3mm的整流板36,整流板36的四周固定设置在炉体3的内壁上,整流板36横截面呈正方形且横截面上具有多个圆形通孔以便于气流通过整流板36进入炉体3内;燃烧器31安装在炉体3内与整流板36间隔1000mm,燃烧器31呈田字结构且尾端设有空气翼板32;炉体3的出口侧安装阻火器35用于隔绝任何可燃物和高温点通过进风风管4吹入喷雾干燥塔5。炉体3的上侧中部位置安装有与炉体3内的流道相连通的冷却空气接口33用于通入气体对炉体进行冷却、炉体3的下侧中部位置安装有与炉体3内的流道相连通的冷却空气接口37用于通入气体对炉体进行冷却,炉体3上侧设置用于炉体检修的检修口34。炉体3还包括与燃烧器31相连通的燃料系统、与燃烧器31相连通的点火系统及安装在炉体3上的检测系统。燃料系统包括与燃烧器31相连通的燃气管道315,燃气管道315上安装燃气过滤器312,燃气过滤器312的下游依次安装燃气流量计313和法兰式球阀314;点火系统包括点火箱311、点火线39,点火线39的一侧与点火箱311连接,另一侧插入炉体3内;监控系统包括插入炉体内的火焰检测棒38、带显示式压差变送器310和控制系统。火焰检测棒38、带显示式压差变送器310和燃气流量计313与控制系统相连接,燃烧过程中时刻通过火焰检测棒38监控燃烧状况,确保稳定燃烧,同时,通过带显示式压差变送器310和燃气流量计313等传感器实时采集数据比对分析,使空气与可燃气体比率保持在20:1以上,以确保富氧充分燃烧,杜绝燃烧不充分等危险因素。

图5为本发明一个具体实施例的整流板的主视图,图6为图5的局部放大图,整流板36的横截面上均匀分布有多个圆形通孔,圆形通孔的直径D为100mm,横向上相邻两个圆形通孔的圆心之间的距离为L1为108mm,上下相邻两个圆形通孔的圆心之间的横向距离L2为54mm,纵向上相邻两个圆形通孔的圆心之间的距离为H为94mm。整流板36上通孔的设计使得进入炉体的空气气流在整个流道内分布均匀且气压合适,从而有利于燃气充分燃烧。由于整流板36的设计,能够缩短风机1和燃烧器31的距离,传统的风机与燃烧器至少相隔3~4m以上才能进行有效的热风干燥,使用本发明中的整流板36,风机1与燃烧器31相隔1.5m就可实现有效的热风干燥。

工作时,打开风机1向炉体3内吹入空气,空气经过蜂窝状的整流板36进行整流,使得进入炉体3的空气气流在整个流道内分布均匀且气压合适;打开法兰式球阀314,燃气经过燃气过滤器312过滤后进入燃气管道315,燃气管道315将燃气输送至燃烧器31内;点火系统控制点火线39点火使燃烧器31内的燃气燃烧,燃烧过程时刻通过火焰检测棒38监控燃烧状况,确保稳定燃烧,同时,通过带显示压差变送器310、燃气流量计313等传感器实时采集数据对比分析,以使空气与可燃气体比率保持在20:1以上,确保富氧充分燃烧,杜绝燃烧不充分等危险因素。

燃烧后的热风通过阻火器35再次整合后进入风管4,以确保热风不带任何可燃物和高温点通过风管4吹入喷雾干燥塔5对物品进行干燥,物品完成干燥后从喷雾干燥塔5的下出口流出。

图7至图10为以上述实施例的参数建立模型后的图,其中,模型的入口a为变径管3的入口,模型的出口b为燃烧器31所在截面,蜂窝形整流板36位于变径管3的出口处,按照变径管3的入口的空气流速为31.5kg/s计算,空气经过变径管3后到达燃烧器31时流速均匀(参见图9)且入口a和出口b没有压力差,出口b压力分布均匀(参见图10),且出口b流速均匀(参见图11)。

以上对本发明做了详尽的描述,目的在于让本领域内的技术人员了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,且本发明不限于上述的实施例,凡根据本发明的精神实质所做的等效变化或修饰,都应涵盖在本发明的保护范围之内。