一种应用于振动模拟装置的自动气浮支撑系统

文献发布时间:2023-06-19 09:30:39

技术领域

本发明属于振动控制领域,具体涉及一种应用于振动模拟装置的自动气浮支撑系统。

背景技术

高精度载荷或精密仪器等在使用过程中不可避免地受到来自外界复杂的机械振动干扰,影响其控制精度和稳定水平,因此在实验室环境下对其进行振动试验具有重要意义。振动模拟装置是航空航天等领域的重要测试试验设备,可为试件提供多达六自由度的振动模拟环境,以检测产品在有效寿命周期中是否能承受使用时的振动和冲击环境考验。

大型振动模拟装置的载重会达到几吨甚至几十吨,在系统激振过程中,如果运动部件的重力如果完全靠作动器的输出力来抵消,则对作动器的输出力提出了过高的要求而且增加了铰链等连接部件的设计难度,也给平台控制带来新的问题,因此必须使用弹簧元件抵消载荷自重。若利用普通的大刚度金属弹簧抵消高达数吨的载荷重力,则必然会向系统引入极高的附加刚度,使得控制的难度增加,若使用小刚度金属弹簧则会令弹簧的压缩或拉伸长度极长,使得平台的安装空间过大。

空气弹簧是一种在封闭气室中加入压力气体,利用气体的可压缩性实现承载的非金属弹簧,具有以下特点:空气弹簧可以通过调节充入的气体压力来调节支撑力,从而抵消负载重力;空气弹簧在其额定载荷附近可以保持较低的刚度值,在振动试验时对整个系统引入的干扰较小;空气弹簧体积小,附加长度短,设计人员可以方便地对其进行布局设计;空气弹簧具有一定的阻尼,有利于系统的稳定。考虑到这些特点,空气弹簧是一种比较理想的支撑元件。此外,振动模拟系统具有一定的运动自由度,系统在关机时往往处于不稳定的状态,需要一种辅助支撑装置,以维持系统的稳定。

发明内容

本发明针对振动模拟装置载重量大,对作动器及相关附件要求高,以及关机状态下系统不稳定的问题,提出一种应用于振动模拟装置的自动气浮支撑系统,本发明能够在进行振动试验时抵消系统运动部件的重力,减轻作动器支路承受的压力;在试验开始前自动完成包括上平台位置调整、空气弹簧充气等试验前的准备工作;在振动试验后自动完成辅助支撑,空气弹簧排气等工作,提高了振动试验的效率和精度。

本发明解决上述技术问题采用的技术方案是:一种应用于振动模拟装置的自动气浮支撑系统,包括四条空气弹簧支路、三条辅助支撑支路、上转接板、下转接板和硬件控制电路:

所述的空气弹簧支路从下到上包括依次连接的空气弹簧支座,空气弹簧下工装,空气弹簧和空气弹簧上工装;

所述的辅助支撑支路包括电动螺纹丝杆升降机、S型力传感器、激光位移传感器、上连接块和升降机支座;

所述上转接板位于各支路顶端,与空气弹簧支路固连,与辅助支撑支路通过销钉锁定,拔除销钉后即可分离,所述下转接板位于各支路底端,为各支路提供安装平台,上下转接板上都有通配孔,能够分别与振动台的上平台和基座连接,或在使用时将上下转接板拆除,各支路直接与振动台的上平台和基座相连;

所述硬件控制电路包括控制板、功率放大器、信号调理器、气控箱及相应管线;气控箱内集成有继电器、电磁阀、气控单向阀及相应管路;

在振动试验开始前,激光位移传感器的输出信号作为反馈信号输入硬件控制电路,与预定高度对比后解算出控制信号,控制辅助支撑支路中的电动螺纹丝杆升降机将上转接板支撑至预定高度,在此高度上振动台处于平衡位置;然后S型力传感器的输出信号作为反馈信号传递至控制板,控制板输出控制信号控制气控箱向空气弹簧充气,直至S型力传感器输出为零,此时空气弹簧的弹簧力完全平衡了系统运动部件及负载的重力;最后控制板控制电动螺纹丝杆升降机的螺杆降至振动台的工作范围外,此时系统进入工作状态;试验后升起电动螺纹丝杆升降机支撑并锁定上转接板、空气弹簧排气,系统进入非工作状态。

进一步的,所述的空气弹簧支路包括空气弹簧支座,空气弹簧下工装,空气弹簧和空气弹簧上工装,用于在系统工作时抵消运动部件的重力,以减轻作动器支路承受的压力,使得作动器只需为运动部件提供加速度激励。

进一步的,各部分通过如下连接方式组成四条空气弹簧支路:空气弹簧与空气弹簧上工装通过外六角螺母同轴安装,空气弹簧与空气弹簧下工装通过外六角螺钉同轴安装,空气弹簧下工装与空气弹簧支座通过外六角螺钉同轴安装;

四条空气弹簧支路的安装方式相同,各支路支撑点关于振动台的惯性主轴对称分布。

进一步的,所述的辅助支撑支路包括电动螺纹丝杆升降机、S型力传感器、激光位移传感器、上连接块和升降机支座;其作用是在振动试验开始前,即空气弹簧未充气、作动器未上电时,为负载提供可靠的支撑力,便于试件的安装,在试验结束后的停机状态下支撑和锁定上转接板,保证系统的稳定;支路中的S型力传感器和位移传感器的输出信号作为反馈信号为系统提供控制依据。

进一步的,各部分通过如下连接方式组成三条辅助支撑支路:电动螺纹丝杆升降机与S型力传感器通过螺杆同轴安装,上连接块与S型力传感器同轴安装,螺纹丝杆升降机通过螺钉安装在电动机支座和升降机支座上,位移传感器工装安装在升降机支座上,激光位移传感器安装在位移传感器工装安装上;

三条辅助支撑支路安装方式相同,周向均匀分布,设计人员亦可根据系统的实际载重和安装空间增减辅助支撑支路的位置和数量。

进一步的,所述硬件控制电路包括控制板、功率放大器、信号调理器、气控箱及相应管线;其作用是通过内置的控制算法控制各空气弹簧充气和辅助支撑支路的升降,自动地完成振动试验前后的各项工作;气控箱内集成有五通接头、继电器、电磁阀、气控单向阀及相应管路,从气源产生的气体分为四路,分别经电磁阀、气控单向阀连接四个空气弹簧,电磁阀的开闭由控制板通过继电器控制,可实现空气弹簧在“充气”、“排气”、“不充不排”三种状态的切换,当空气弹簧处于“不充不排”状态时,气控单向阀自行封闭气路,以提高气路的气密性。

进一步的,所述硬件控制电路具体的工作流程为:

(1)激光位移传感器的输出信号作为反馈信号输入硬件控制电路,与预定高度对比后解算出控制信号,控制辅助支撑支路中的电动螺纹丝杆升降机将上转接板支撑至预定高度,在此高度上振动台处于平衡位置;

(2)S型力传感器的输出信号作为反馈信号传递至控制板,控制板输出控制信号控制气控箱向空气弹簧充气,直至S型力传感器输出为零,此时空气弹簧的弹簧力完全平衡了系统运动部件及负载的重力;

(3)控制板控制电动螺纹丝杆升降机的螺杆降至振动台的工作范围外,此时系统进入工作状态。试验后的恢复流程也由硬件控制电路控制,顺序与上述过程相反,即电动螺纹丝杆升降机上升支撑上转接板、空气弹簧排气。

本发明的优点在于:

(1)本发明同时采用空气弹簧和辅助支撑,在试验前,先用辅助支撑装置支撑上转接板,然后向空气弹簧充气可以降低充气过程中的阻力,增加了上转接板及载荷的平稳性和安全性,辅助支撑支路中的力传感器信号作为反馈可以使空气弹簧的充气量更加准确。卸载过程同理,先用辅助支撑装置支撑上转接板,再给空气弹簧放气,增加了平稳性和安全性。

(2)本发明的自动化程度高,振动试验前的平台位置调整,空气弹簧充气等操作完全由控制电路控制完成,不需试验人员手动调整硬件支路,提高了振动试验的效率;

(3)本发明的精度高,系统采用了高精度的激光位移传感器和S型力传感器,能够准确地进行定位和控制;

(4)本发明的载重量较大,通过调节充入气体的压力,4条空气弹簧共可以提供2KN至20KN的支撑力,设计人员可以选择合适的空气弹簧型号和支路数量,以适应不同载重需求;

(5)本发明具有广泛的适用性,可以应用到各种类型的振动模拟装置中。

附图说明

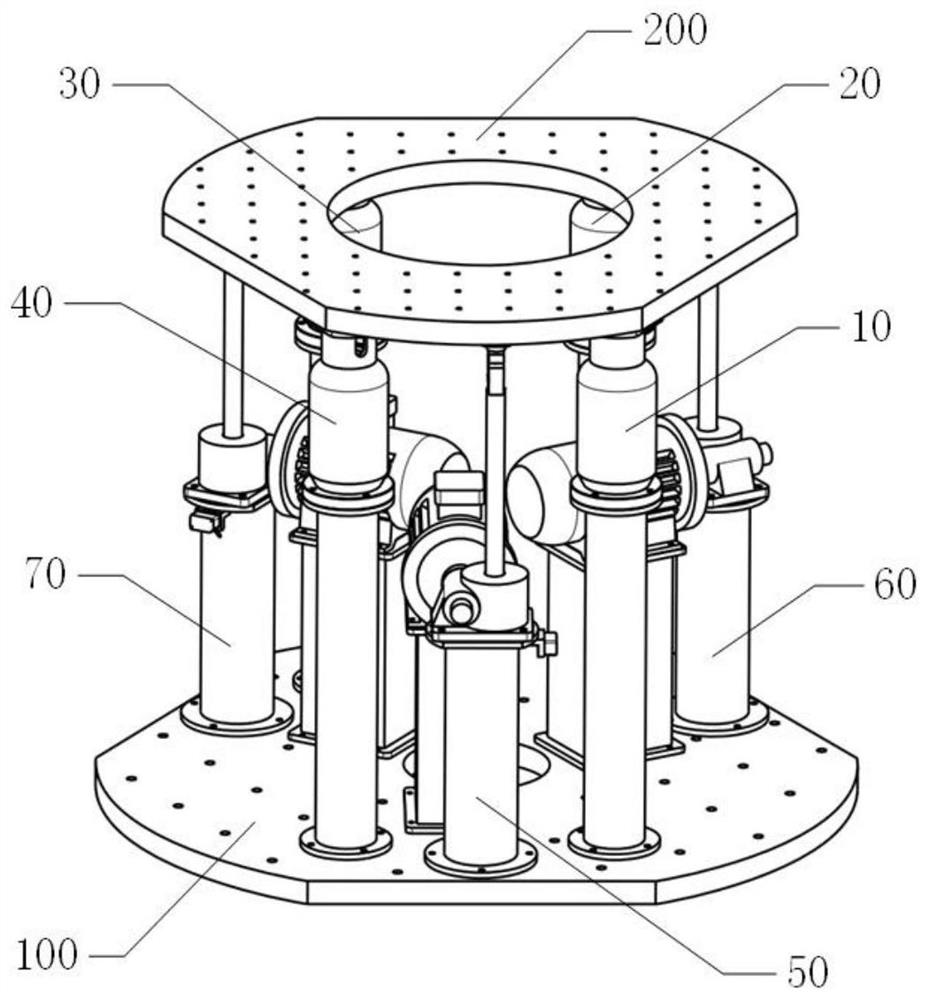

图1为本发明的轴测图;

图2为本发明的工作状态图;

图3为本发明的一种典型应用场景;

图4为本发明的空气弹簧支路的轴测图;

图5为本发明的辅助支撑支路的轴测图;

图6为本发明的构型简图;

图7为本发明的构型俯视图;

图8为本发明的第二种构型简图;

图9为本发明的第二种构型俯视图;

图10为本发明的气控箱虚拟装配图;

图11为本发明的电动螺纹丝杆升降机的控制回路示意图;

图12为本发明的空气弹簧的控制回路示意图。

图中:

100—下转接板 200—上转接板 10—第一空气弹簧支路

20—第二空气弹簧支路 30—第三空气弹簧支路 40—第四空气弹簧支路

50—第一辅助支撑支路 60—第二辅助支撑支路 70—第三辅助支撑支路

11—第一空气弹簧支座 21—第二空气弹簧支座 31—第三空气弹簧支座

41—第四空气弹簧支座 12—第一空气弹簧下工装 22—第二空气弹簧下工装

32—第三空气弹簧下工装 42—第四空气弹簧下工装 13—第一空气弹簧

23—第二空气弹簧 33—第三空气弹簧 43—第四空气弹簧

14—第一空气弹簧下工装 24—第二空气弹簧下工装 34—第三空气弹簧下工装

44—空气弹簧下工装 51—第一升降机支座 61—第二升降机支座

71—第三升降机支座 52—第一电动机支座 62—第二电动机支座

72—第三电动机支座 53—第一电动螺纹丝杆升降机 63—第二电动螺纹丝杆升降机

73—第三电动螺纹丝杆升降机 54—第一位移传感器工装 64—第二位移传感器工装

74—第三位移传感器工装 55—第一激光位移传感器 65—第二激光位移传感器

75—第三激光位移传感器 56—第一S型力传感器 66—第二S型力传感器

76—第三S型力传感器 57—第一上连接块 67—第二上连接块

77—第三上连接块 301—气控箱外壳 302—五通接头

303—继电器 304—气控单向阀 305—电磁阀

具体实施方式

下面结合附图对本发明的具体实施方式做进一步详细说明。

如图1所示,本发明是一种应用于振动模拟装置的自动气浮支撑系统,其组成包括10、20、30、40四条空气弹簧支路:第一空气弹簧支路10、第二空气弹簧支路20、第一空气弹簧支路30、第一空气弹簧支路40;三条辅助支撑支路:第一辅助支撑支路50、第二辅助支撑支路60、第三辅助支撑支路70,200上转接板、100下转接板及硬件控制电路;图中的三条辅助支撑支路与上转接板锁定,系统处于非工作状态。

图2中的辅助支撑支路与上转接板分离,降至上平台工作范围以外,系统处于工作状态。

图3是本发明的一种典型应用场景,即安装在六自由度振动台中,在此应用场景中,本系统未采用上下转接板,而是直接将各支路与振动台的基座和上平台相连。另外,若此振动台已装有位移传感器,可用以取代本系统中的激光位移传感器,其输出信号作为调节辅助支撑支路的反馈信号。

所述的四条空气弹簧支路10、20、30、40结构相同,各支路支撑点关于振动台的惯性主轴对称分布,以第一空气弹簧支路10为例介绍其实施方式,如图4示,其包括第一空气弹簧支座11,第一空气弹簧下工装12,第一空气弹簧13和第一空气弹簧上工装14。

各部分通过如下连接方式组成四条空气弹簧支路:

第一空气弹簧13与第一空气弹簧上工装14通过外六角螺母同轴安装,第一空气弹簧13与第一空气弹簧下工装12通过外六角螺钉同轴安装,第一空气弹簧下工装12与第一空气弹簧支座11通过外六角螺钉同轴安装。

第二空气弹簧23与第二空气弹簧上工装24通过外六角螺母同轴安装,第二空气弹簧23与第二空气弹簧下工装22通过外六角螺钉同轴安装,第二空气弹簧下工装22与第二空气弹簧支座21通过外六角螺钉同轴安装。

第三33空气弹簧与第三空气弹簧上工装34通过外六角螺母同轴安装,第三空气弹簧33与第三空气弹簧下工装32通过外六角螺钉同轴安装,第三空气弹簧下工装32与第三空气弹簧支座31通过外六角螺钉同轴安装。

第四空气弹簧43与第四空气弹簧上工装44通过外六角螺母同轴安装,第四空气弹簧43与空气弹簧下工装42通过外六角螺钉同轴安装,第四空气弹簧下工装42与第四空气弹簧支座41通过外六角螺钉同轴安装。

所述的三条辅助支撑支路50、60、70结构相同,周向均匀分布,以辅助支撑支路50为例,如图5示,其由第一升降机支座51、第一电动机支座52、第一电动螺纹丝杆升降机53、第一位移传感器工装54、第一激光位移传感器55、第一S型力传感器56和第一上连接块57组成;其作用是在振动试验开始前,即空气弹簧未充气、作动器未上电时,为上平台和负载提供可靠的支撑力,便于试件的安装,在试验结束后的停机状态下支撑和锁定上转接板,保证系统的稳定,辅助支撑支路中的S型力传感器和位移传感器的输出信号作为反馈信号为系统提供控制依据,若振动台上台面上已装有位置传感器,也可用以取代本系统中的激光位移传感器给出反馈信号。

各部分通过如下连接方式组成三条辅助支撑支路:

第一电动螺纹丝杆升降机53与第一S型力传感器56通过螺杆同轴安装,第一上连接块57与S型力传感器56通过螺杆同轴安装,第一电动螺纹丝杆升降机53通过外六角螺钉安装在第一电动机支座52和第一升降机支座51上,第一位移传感器工装54通过两颗螺钉安装在第一升降机支座51上,第一激光位移传感器55通过两颗螺钉安装在第一位移传感器工装54上。

第二电动螺纹丝杆升降机63与第二S型力传感器66通过螺杆同轴安装,第二上连接块67与S型力传感器66通过螺杆同轴安装,第二电动螺纹丝杆升降机63通过外六角螺钉安装在电动机支座62和第二升降机支座61上,第二位移传感器工装64通过两颗螺钉安装在升降机支座61上,激光位移传感器65通过两颗螺钉安装在第二位移传感器工装64上。

第三电动螺纹丝杆升降机73与第三S型力传感器76通过螺杆同轴安装,第三上连接块77与第三S型力传感器76通过螺杆同轴安装,第三电动螺纹丝杆升降机73通过外六角螺钉安装在第三电动机支座72和第三升降机支座71上,第三位移传感器工装74通过两颗螺钉安装在第三升降机支座71上,第三激光位移传感器75通过两颗螺钉安装在第三位移传感器74工装上。

四条空气弹簧支路和三条辅助支撑支路按图6和7示的构型简图进行布置,各支路均安装在下转接板上,下转接板与振动台的基座固连,各支路顶端与上转接板连接,上转接板与振动台上平台固连,四条空气弹簧支路关于振动台的惯性主轴对称分布,三条辅助支撑支路周向均匀分布,组成自动气浮支撑系统的机械部分。

空气弹簧支路和辅助支撑支路的布置方式不止上述一种,设计人员可根据系统的实际载重和安装空间增减支路数量和排列方式,但各支路支撑点必须关于振动模拟装置的惯性主轴对称分布,防止由于空气弹簧的刚度和各点挠度不同或受力不均而引起平台偏转。图8和9是一种布置方式,其中三条空气弹簧支路和三条辅助支撑支路均为周向均匀分布。

所述硬件控制电路包括控制板、功率放大器、信号调理器、气控箱及相应管线等;图10是气控箱外形图,气控箱外壳301内部集成了五通接头302、继电器303、电磁阀305、气控单向阀304及相应管路,由气源产生的气体经五通接头分为四路,分别经过电磁阀和气控单向阀,向四个空气弹簧充气。

图11是辅助支撑支路的控制回路示意图,激光位移传感器采集到的位移信号经信号调理器调理后,与预定的上转接板高度进行对比,控制板根据对比偏差解算出控制信号,控制信号经功率放大器放大后,控制电动机螺纹丝杆升降机做出相应动作,直至将上转接板支撑至预定高度。

图12是空气弹簧支路的控制回路示意图,辅助支撑支路中的S型力传感器的输出信号经过信号调理器调理后传递到控制板,控制板根据收到的力信号解算出控制信号,控制信号经功率放大器放大后,通过气控箱来控制空气弹簧的充气或排气。控制效果是当力传感器受压时空气弹簧充气,受拉时空气弹簧排气,直至力传感器的输出为零,此时上转接板处于平衡位置。

本发明未详细公开技术属于本领域技术人员公知常识。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉该技术的人在本发明所揭露的技术范围内,可理解到的替换或增减,都应涵盖在本发明的包含范围之内,因此,本发明的保护范围应该以权利要求书的保护范围为准。

- 一种应用于振动模拟装置的自动气浮支撑系统

- 一种应用于超声振动气钻上的气电一体快速拔插装置