一种晶圆切片厚度检测设备

文献发布时间:2023-06-19 09:47:53

技术领域

本发明涉及用于芯片的晶圆切片机领域,具体的是一种晶圆切片厚度检测设备。

背景技术

晶圆是指制作硅半导体电路所用的硅晶片,加工时通过多晶硅溶解后掺入硅晶体晶种,然后慢慢拉出,形成圆柱形的单晶硅,硅晶棒在经过研磨,抛光,切片后,形成硅晶圆片,也就是晶圆,而晶圆在研磨抛光时对厚度也有要求,如果晶圆的厚度较大,会导致电压过低,从而无法驱动芯片内的元件,需要将晶圆的厚度抛光至规定的范围内,才能够让芯片正常运行。

基于上述本发明人发现,现有的一种晶圆切片厚度检测设备主要存在以下几点不足,比如:在对加工之后的晶圆进行检测时,将晶圆放置在传送带上,再通过按压片下压晶圆的上端面对晶圆进行厚度检测,而晶圆受到按压片的压力,会使传送带的端面倾斜,导致晶圆的检测精度出现偏差。

发明内容

针对上述问题,本发明提供一种晶圆切片厚度检测设备。

为了实现上述目的,本发明是通过如下的技术方案来实现:一种晶圆切片厚度检测设备,其结构包括主体、控制面板、警报灯,所述主体的前端设置有控制面板,所述警报灯安装在主体的顶部,所述主体包括传送带、抛光机、检测机、检测台,所述传送带设置在主体的内部,所述抛光机安装在传送带的前端正上方,所述检测机位于传送带的后端正上方,所述检测台位于检测机的正下方,且与传送带的端面相贴合。

进一步的,所述检测台包括检测板、活动槽、摆动板、复位弹簧,所述检测板的两端设有活动槽,所述活动槽中卡合有摆动板,所述摆动板复位状态与水平面之间的夹角为30度,所述复位弹簧嵌固在摆动板的底端,所述摆动板与复位弹簧活动配合。

进一步的,所述摆动板包括摆动体、转孔、滚珠、接触层,所述摆动体的后端设置有转孔,所述转孔与活动槽相卡合,所述滚珠设有三个,且横向排列于摆动体上端面,所述接触层贴合于摆动体的上端面,所述滚珠与摆动体相卡合。

进一步的,所述接触层包括旋转槽、滚轮、插刺,所述旋转槽设置在接触层的底端,所述滚轮卡合于旋转槽的内部,所述插刺设有三个,且横向排列于接触层的末端,所述旋转槽端口的宽度小于滚轮的直径。

进一步的,所述检测板包括凹陷槽、支撑板、导辊,所述检测板位于检测板的上端,所述凹陷槽嵌固在凹陷槽中,所述导辊设有两个,且分别安装在检测板前后端,所述导辊与检测板的内部相卡合。

进一步的,所述支撑板包括弹簧槽、复位弹簧、活动杆、导向块,所述弹簧槽设置在支撑板的侧端,所述复位弹簧安装在弹簧槽的内部,所述活动杆卡合于弹簧槽,所述导向块嵌固于活动杆的末端,所述复位弹簧与活动杆活动配合。

进一步的,所述导向块包括导向体、橡胶层、卡槽,所述导向体的内部为剖空状,所述橡胶层贴合于导向体的上端面,所述卡槽设有三个,且横向排列于橡胶层的前端,所述卡槽为三角形状。

有益效果

与现有技术相比,本发明具有如下有益效果:

1.本发明利用摆动板与复位弹簧活动配合,使得复位弹簧带动摆动板贴合于传送带的端面,使得晶圆经过检测台的时候,能够从摆动板滑动至检测板的端面进行厚度检测,避免晶圆直接在传送带上进行检测,出现检测结果出现偏差的情况。

2.本发明利用复位弹簧与活动杆活动配合,让晶圆掉落在导向块的上端,使得复位弹簧收缩,让导向块一以倾斜的角度带动晶圆往支撑板的正中间进行移动,避免晶圆的检测位置出现偏差,保证晶圆厚度检测结果的精准度。

附图说明

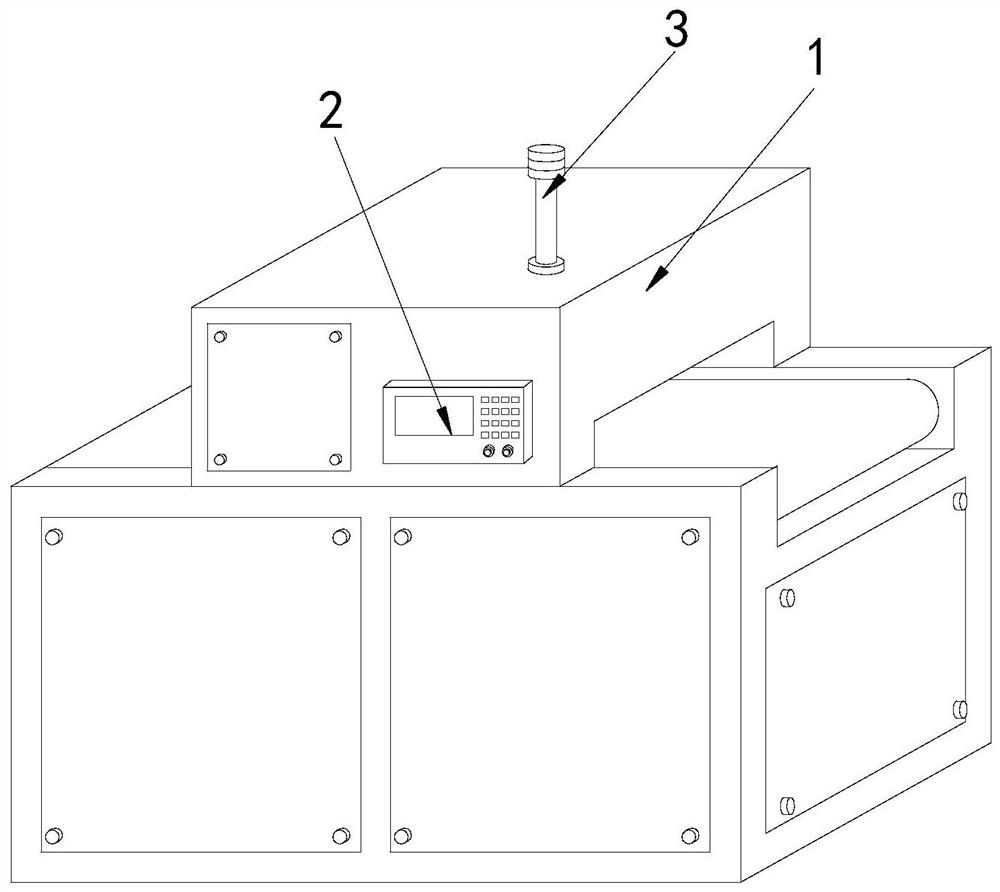

图1为本发明一种晶圆切片厚度检测设备的主视结构示意图。

图2为本发明的主体剖视结构示意图。

图3为本发明的检测台剖视结构示意图。

图4为本发明的摆动板剖视结构示意图。

图5为本发明的接触层剖视结构示意图。

图6为本发明的检测板剖视结构示意图。

图7为本发明的支撑板剖视结构示意图。

图8为本发明的导向块剖视结构示意图。

图中:主体1、控制面板2、警报灯3、传送带11、抛光机12、检测机13、检测台14、检测板141、活动槽142、摆动板143、复位弹簧144、摆动体a1、转孔a2、滚珠a3、接触层a4、旋转槽a41、滚轮a42、插刺a43、凹陷槽b1、支撑板b2、导辊b3、弹簧槽b21、复位弹簧b22、活动杆b23、导向块b24、导向体c1、橡胶层c2、卡槽c3。

具体实施方式

为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

实施例一:请参阅图1-图5,本发明具体实施例如下:

其结构包括主体1、控制面板2、警报灯3,所述主体1的前端设置有控制面板2,所述警报灯3安装在主体1的顶部,所述主体1包括传送带11、抛光机12、检测机13、检测台14,所述传送带11设置在主体1的内部,所述抛光机12安装在传送带11的前端正上方,所述检测机13位于传送带11的后端正上方,所述检测台14位于检测机13的正下方,且与传送带11的端面相贴合。

所述检测台14包括检测板141、活动槽142、摆动板143、复位弹簧144,所述检测板141的两端设有活动槽142,所述活动槽142中卡合有摆动板143,所述摆动板143复位状态与水平面之间的夹角为30度,所述复位弹簧144嵌固在摆动板143的底端,所述摆动板143与复位弹簧144活动配合,有利于通过复位弹簧144带动摆动板143贴合于传送带11的端面,使得晶圆经过检测台14的时候,能够从摆动板143滑动至检测板141的端面进行厚度检测。

所述摆动板143包括摆动体a1、转孔a2、滚珠a3、接触层a4,所述摆动体a1的后端设置有转孔a2,所述转孔a2与活动槽142相卡合,所述滚珠a3设有三个,且横向排列于摆动体a1上端面,所述接触层a4贴合于摆动体a1的上端面,所述滚珠a3与摆动体a1相卡合,有利于通过滚珠a3与晶圆相接触,从而减小晶圆与摆动体a1之间的摩擦力,使得晶圆更加容易滑动到检测板141的上端面。

所述接触层a4包括旋转槽a41、滚轮a42、插刺a43,所述旋转槽a41设置在接触层a4的底端,所述滚轮a42卡合于旋转槽a41的内部,所述插刺a43设有三个,且横向排列于接触层a4的末端,所述旋转槽a41端口的宽度小于滚轮a42的直径,有利于让滚轮a42与传送带11的端面接触,减小接触层a4与传送带11端面的摩擦力,避免出现划伤传送带11的情况。

基于上述实施例,具体工作原理如下:当晶圆受到按压片的压力,使传送带11的端面倾斜,导致晶圆的检测精度出现偏差,利用在检测机13的正下方设置检测台14,然后通过摆动板143与复位弹簧144活动配合,使得复位弹簧144带动摆动板143贴合于传送带11的端面,使得晶圆经过检测台14的时候,能够从摆动板143滑动至检测板141的端面进行厚度检测,再利用滚珠a3与摆动体a1相卡合,让滚珠a3与晶圆相接触,从而减小晶圆与摆动体a1之间的摩擦力,使得晶圆更加容易滑动到检测板141的上端面,最后通过将滚轮a4设置在触层a4的底端,使得滚轮a42与传送带11的端面接触时,能够减小接触层a4与传送带11端面的摩擦力,避免出现划伤传送带11的情况。

实施例二:请参阅图6-图8,本发明具体实施例如下:

所述检测板141包括凹陷槽b1、支撑板b2、导辊b3,所述检测板141位于检测板141的上端,所述凹陷槽b1嵌固在凹陷槽b1中,所述导辊b3设有两个,且分别安装在检测板141前后端,所述导辊b3与检测板141的内部相卡合,有利于让导辊b3在检测板141中进行旋转,从而减小支撑板b2与晶圆端面之间的摩擦力,让晶圆更快速的滑动到支撑板b2的上端面进行检测。

所述支撑板b2包括弹簧槽b21、复位弹簧b22、活动杆b23、导向块b24,所述弹簧槽b21设置在支撑板b2的侧端,所述复位弹簧b22安装在弹簧槽b21的内部,所述活动杆b23卡合于弹簧槽b21,所述导向块b24嵌固于活动杆b23的末端,所述复位弹簧b22与活动杆b23活动配合,有利于让晶圆掉落在导向块b24的上端,使得复位弹簧b22收缩,让导向块b24带动晶圆往支撑板b2的正中间进行移动。

所述导向块b24包括导向体c1、橡胶层c2、卡槽c3,所述导向体c1的内部为剖空状,所述橡胶层c2贴合于导向体c1的上端面,所述卡槽c3设有三个,且横向排列于橡胶层c2的前端,所述卡槽c3为三角形状,有利于通过卡槽c3将晶圆卡合,从而带动晶圆往支撑板b2的正上方进行移动。

基于上述实施例,具体工作原理如下:利用在凹陷槽b1的两端设置导辊b3,能够减小检测板141与晶圆端面之间的摩擦力,让晶圆更快速的滑动到支撑板b2的上端面进行检测,再利用复位弹簧b22与活动杆b23活动配合,让晶圆掉落在导向块b24的上端,使得复位弹簧b22收缩,让导向块b24以倾斜的角度带动晶圆往支撑板b2的正中间进行移动,最后通过将三个三角形状的卡槽c3为设置在橡胶层c2的前端,使得卡槽c3将晶圆卡住,从而能够带动晶圆往支撑板b2的正上方进行移动,避免晶圆检测的位置出现偏差,保证晶圆厚度检测的精准度。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

- 一种晶圆切片厚度检测设备

- 一种自动化晶圆厚度检测设备