一种DX268V智能倍并机

文献发布时间:2023-06-19 10:16:30

技术领域

本发明属于倍并机设备技术领域,具体是涉及一种DX268V智能倍并机。

背景技术

传统的倍并机:

1、龙带式传动,由于倍捻机设备锭数比较长一般都在288锭左右,长距离的传动误差较大对龙带的质量要求较高。

2、传统倍并机一般分为二合一与三合一两种,由于是龙带式直线传动,纱线合股是很难做到张力一致,当一股纱线断掉时为了不产生缺股纱,会装有切刀装置,切掉其他几股纱线,这样会造成缠绕在锭子上,会造成车间环境污染,清理麻烦。

3、设备操作安全系低,由于传统倍并机都采用集体传动的方式结构,当某个工位断纱需要接头时,因为所有部件都在运动中,在操作不当或不小心时很容易发生安全事故。

发明内容

本发明主要是解决上述现有技术所存在的技术问题,提供一种DX268V智能倍并机。

本发明的上述技术问题主要是通过下述技术方案得以解决的:一种DX268V智能倍并机,包括车头和车身,所述车头为箱体结构,所述车头的外表面上设有控制面板,所述车身与车头并排连接设置,所述车身包括左支撑车架、右支撑车架、底部横架、中部横架、上部横架和若干倍并机组,所述左支撑车架与右支撑车架的顶部之间设有顶部横架,所述底部横架安装于左支撑车架与右支撑车架之间的底部,所述中部横架安装于左支撑车架与右支撑车架之间的中部,所述上部横架安装于左支撑车架与右支撑车架之间的中上部,所述若干倍并机组并排设置于车身的前后两侧,且前后两侧的倍并机组为对称设置,所述倍并机组包括锭子传动装置和精密卷绕装置,所述锭子传动装置包括传动电机、电机带轮、前倍捻转子、后左倍捻转子和后右倍捻转子,所述前倍捻转子设于底部横架的外侧,所述后左倍捻转子和后右倍捻转子设于前倍捻转子的内侧,所述前倍捻转子、后左倍捻转子和后右倍捻转子三者之间为等边三角设置,所述传动电机固定于底部横架上,所述电机带轮安装于传动电机的输出轴上,所述电机带轮与前倍捻转子、后左倍捻转子和后右倍捻转子的下端部之间设有一条传动带,所述前倍捻转子、后左倍捻转子和后右倍捻转子与底部横架之间均为转动连接,所述前倍捻转子、后左倍捻转子和后右倍捻转子的上端均设有衬锭,所述紧密卷绕装置包括超喂传动总成、步进电机、摩擦辊和筒子架,所述超喂传动总成设于上部横架的外侧,所述超喂传动总成包括总成壳体、超喂主动轮和超喂从动轮,所述总成壳体内设有超喂齿轮组,所述超喂主动轮安装于总成壳体右侧面的中部,所述超喂从动轮安装于总成壳体的右侧面且于超喂主动轮的前下侧,所述超喂主动轮与超喂齿轮组中的齿轮连接,所述总成壳体右侧面的前上部设有上纱线定位瓷孔,所述总成壳体右侧面的前下部设有下纱线定为瓷孔,所述超喂从动轮与总成壳体之间为转动连接,所述步进电机安装于上部横架上且于所述超喂传动总成的右后方,所述步进电机为双输出轴设计,所述步进电机左侧的输出轴端部设有超喂同步轮,所述超喂同步轮与超喂齿轮组中的齿轮啮合连接,所述步进电机右侧的输出轴端部设有卷绕同步轮,所述超喂传动总成的左方设有左摩擦辊固定板,所述步进电机的右方设有右摩擦辊固定板,所述摩擦辊的左端转动连接于左摩擦辊固定板的上端部,所述摩擦辊的右端转动连接于右摩擦辊固定板的上端部,所述摩擦辊为水平设置,所述摩擦辊设于超喂传动总成的上方,所述右摩擦辊固定板上端部的右侧设有摩擦辊同步轮,所述摩擦辊同步轮与卷绕同步轮之间通过同步传动带连接,所述摩擦辊的前方设有导丝块,所述导丝块的上端设有导丝孔,导丝块的下端横向设有往复长杆,所述往复长杆横向设置于整条车身,且均与若干倍并机组中的导丝块连接,所述筒子架设于摩擦辊的上方,所述筒子架设有与摩擦辊平行设置的纱线筒,所述纱线筒与筒子架转动连接,所述筒子架的尾端与顶部横架之间转动连接,且该转动连接处设有线筒拉簧,所述顶部横架的上侧设有置纱架。

作为优选,所述电机带轮的一侧设有锭带张紧装置,所述锭带张紧装置包括张紧轮、连接板、张紧拉簧和活动转轴,所述活动转轴的下端固定于底部横架之上,所述连接板的一端固定与活动转轴的外侧,所述张紧轮固定与连接板的另一端之上,所述张紧拉簧的一端固定于张紧轮下侧的连接板上,所述张紧拉簧的另一端固定与底部横架上,所述张紧拉簧拉动连接杆使张紧轮紧压传动带。

作为优选,所述中部横架的外侧设有挑指固定板,所述若干倍并机组中均安装有挑指固定板,所述挑指固定板的前端设有前挑指,所述挑指固定板的左后端设有左后挑指,所述挑指固定板的右后端设有右后挑指,所述前挑指、左后挑指和右后挑指均包括挑指杆、Z形挑指座、速度探丝器和瓷眼座,所述挑指杆的后端与挑指固定板连接,所述挑指杆的前端与Z形挑指座后侧的中部固定连接,所述速度探丝器的后端部固定于Z形挑指座下端部,所述瓷眼座固定于速度探丝器前端部的下侧,所述Z形挑指座的上端部设有上瓷眼,所述瓷眼座的前端部设有下瓷眼,所述速度探丝器的前端部为探丝口,所述上瓷眼、下瓷眼与速度探丝器的探丝口的中心均处于同一垂直中心上,所述前挑指的上瓷眼、下瓷眼与速度探丝器的探丝口的中心设于前倍捻转子中心的上方,所述左后挑指的上瓷眼、下瓷眼与速度探丝器的探丝口的中心设于后左倍捻转子中心的上方,所述右后挑指的上瓷眼、下瓷眼与速度探丝器的探丝口的中心设于后右倍捻转子中心的上方。

作为优选,所述挑指固定板的上方设有集纱器,所述集纱器包括L形固定板、切丝器和导丝轮,所述L形固定板上端部的后侧与上部横机前侧的下端部固定连接,所述L形固定板下端部的前侧开设有集纱口,所述集纱口位于前挑指的上瓷眼、左后挑指的上瓷眼和右后挑指的上瓷眼三者之间的正上方,所述切丝器安装于L形固定板中部的前侧,所述切丝器的切丝口设于切丝器的左侧,所述L形固定板上端部的左前侧设有导丝轮固定板,所述导丝轮安装于导丝轮固定板的右侧,所述集纱口、切丝器的切丝口以及导丝轮的内侧轮边均处于相同的上下位置点上,所述集纱器设于超喂传动总成的右后侧。

作为优选,所述车身前后两侧并排设置的相邻倍并机组之间设有隔板一,所述后左倍捻转子和后右倍捻转子之间设有隔板二,所述隔板二的后端固定于下部横架的前侧,所述隔板二的前侧设有隔板三,所述隔板三呈V形状,所述隔板三的V形状开口朝外侧,所述前倍捻转子位于隔板三的前侧,所述前倍捻转子、后左倍捻转子和后右倍捻转子的中部下侧设有锭子隔板。

作为优选,所述隔板三的中后部与隔板二的前端之间的连接为插接式。

所述车头中安装有PLC控制模块,所述PLC控制模块与控制面板连接,所述控制面板采用安卓系统人机对话界面,操作性更强,配合智能成型的PLC控制模块使用,可以使每个工位的参数上传到操作界面,让使用者能更全面的了解设备的运行状况,并留有物联网串口,为后续设备联网及升级做准备,所述车身与车头之间的通讯通过458通讯线连接;所述车头内还安装有伺服传动装置,所述往复长杆的一端延伸至车头内并于伺服传动装置连接,通过伺服传动装置来带动往复长杆的往复运动。

所述步进电机带动卷绕同步轮,所述摩擦辊同步轮与卷绕同步轮之间通过同步传动带连接,步进电机通过同步传动带以1:3的减速比带动摩擦辊,摩擦辊的卷取扭矩可以达到 6N*m,步进电机的另外一端通过超喂同步轮以一定的减速比直驱超喂齿轮组,这样保证了摩擦辊与超喂主动轮的同步性;车身中每个步进电机和传动电机都由一个PLC控制模块独立控制,并通过485通讯线与车头控制面板主机连接,当车身中的速度探丝器检测断纱或异常时,上传信号给车头控制面板主机,经过控制面板主机自动判别后发指令给传动电机与步进电机快速同步停机。

本发明具有的有益效果:

通过若干倍并机组并排设置于车身的前后两侧,且前后两侧的倍并机组为对称设置,往复长杆横向设置于整条车身,往复长杆通过伺服传动装置带动,实现若干倍并机通过车头内的PLC控制模块和控制面板控制驱动;电机带轮与前倍捻转子、后左倍捻转子和后右倍捻转子的下端部之间通过传动带连接,通过传动电机和步进电机带动单个倍并机组运行,传动电机通过电机带轮驱动传动带带动三个锭子高速旋转从而达到纱线加捻的目的,车身中每个电机由一个PLC控制模块控制,通过485通讯线与车头中的控制面板主机连接开停机独立控制,在断纱等异常情况时通过速度探丝器检测自动停机,减少不必要的空转损耗,实现单锭控制启停操作方便的效果;步进电机同步带动超喂齿轮组和卷绕同步轮,保证了摩擦辊与超喂主动轮的同步性;隔板一将相邻设置的倍并机组隔离,防止相互之间的干扰,隔板二与隔板三将前倍捻转子、后左倍捻转子和后右倍捻转子之间相互隔离,同样防止前倍捻转子、后左倍捻转子和后右倍捻转子的上端均设置的衬锭运行时相互干扰;锭带张紧装置使传动带保持张紧的效果,前倍捻转子、后左倍捻转子和后右倍捻转子三者之间为等边三角设置,集纱口位于前挑指的上瓷眼、左后挑指的上瓷眼和右后挑指的上瓷眼三者之间的正上方,独特纱线通道设计使穿纱方便,保证了三根纱线张力的一致性,传动带张力通过张紧拉簧控制张紧轮,使传动带由足够的张紧轮使锭子速度保持一致;速度探丝器能检测纱线的转速(由于纱线通过衬锭高速旋转产生气圈,通过检测气圈的转速来判断锭子的转速,当转速过低时可以设置报警或停机,当检测不到转速时判断断纱停机并通过485通讯线连接车头控制面板主机)通过集纱器将三股纱线进行合股后进入切丝器,过导丝轮进入超喂传动总成,从而保证了纱道的一致性。

附图说明

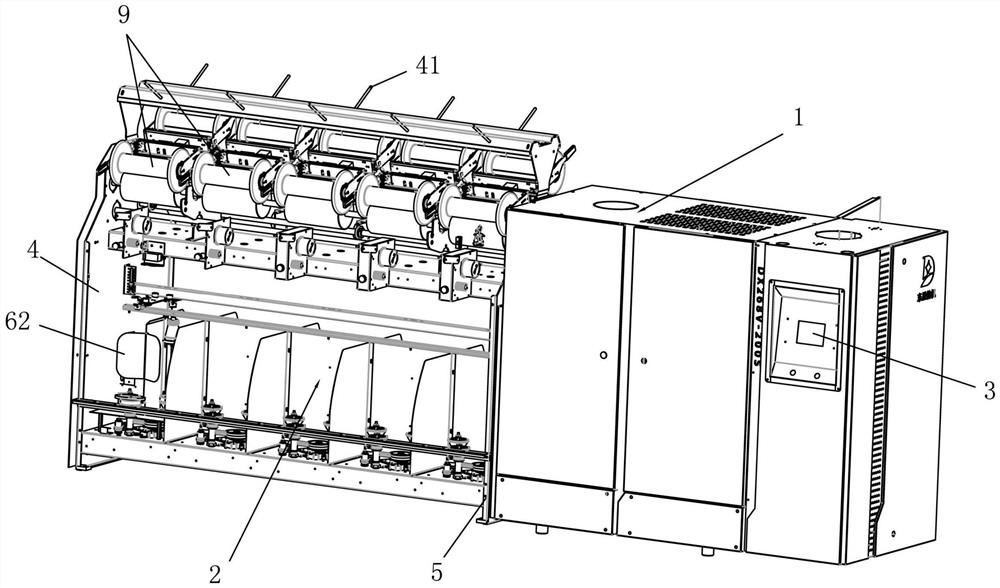

图1是本发明的一种结构示意图;

图2是本发明车身的一种主视结构示意图;

图3是图2中E向的一种剖视结构示意图;

图4是图2中G向的一种剖视结构示意图;

图5是本发明车身的一种立体结构示意图;

图6是图5中A部放大的一种结构示意图;

图7是图5中B部放大的一种结构示意图;

图8是本发明前挑指的一种结构示意图;

图9是图5中C部放大的一种结构示意图;

图10是图9中F部放大的一种结构示意图;

图11是本发明集纱器的一种结构示意图;

图12是图5中D部放大的一种结构示意图。

图中:1、车头;2、车身;3、控制面板;4、左支撑车架;5、右支撑车架;6、底部横架;7、中部横架;8、上部横架;9、倍并机组;10、顶部横架;11、锭子传动装置; 13、传动电机;14、电机带轮;15、前倍捻转子;16、后左倍捻转子;17、后右倍捻转子;18、传动带;19、衬锭;20、超喂传动总成;21、步进电机;22、摩擦辊;23、筒子架; 24、总成壳体;25、超喂主动轮;26、超喂从动轮;28、上纱线定位瓷孔;29、下纱线定为瓷孔;30、超喂同步轮;31、卷绕同步轮;32、左摩擦辊固定板;33、右摩擦辊固定板; 34、摩擦辊同步轮;341、同步传动带;35、导丝块;36、导丝孔;37、往复长杆;39、纱线筒;40、线筒拉簧;41、置纱架;42、锭带张紧装置;421、张紧轮;422、连接板; 423张紧拉簧;424、活动转轴;43、挑指固定板;44、前挑指;45、左后挑指;46、右后挑指;47、挑指杆;48、Z形挑指座;49、速度探丝器;50、瓷眼座;51、上瓷眼;52、下瓷眼;53、探丝口;54、集纱器;55、L形固定板;56、切丝器;57、导丝轮;58、集纱口;59、导丝轮固定板;60、隔板一;61、隔板二;62、隔板三;63、锭子隔板;64、单股纱线;65、合股纱线。

具体实施方式

下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

实施例:一种DX268V智能倍并机,如图1-图12所示,包括车头和车身,所述车头为箱体结构,所述车头的外表面上设有控制面板,所述车身与车头并排连接设置,所述车身包括左支撑车架、右支撑车架、底部横架、中部横架、上部横架和若干倍并机组,所述左支撑车架与右支撑车架的顶部之间设有顶部横架,所述底部横架安装于左支撑车架与右支撑车架之间的底部,所述中部横架安装于左支撑车架与右支撑车架之间的中部,所述上部横架安装于左支撑车架与右支撑车架之间的中上部,所述若干倍并机组并排设置于车身的前后两侧,且前后两侧的倍并机组为对称设置,所述倍并机组包括锭子传动装置和精密卷绕装置,所述锭子传动装置包括传动电机、电机带轮、前倍捻转子、后左倍捻转子和后右倍捻转子,所述传动电机采用直流无刷电机,所述前倍捻转子设于底部横架的外侧,所述后左倍捻转子和后右倍捻转子设于前倍捻转子的内侧,所述前倍捻转子、后左倍捻转子和后右倍捻转子三者之间为等边三角设置,所述传动电机固定于底部横架上,所述电机带轮安装于传动电机的输出轴上,所述电机带轮与前倍捻转子、后左倍捻转子和后右倍捻转子的下端部之间设有一条传动带,所述前倍捻转子、后左倍捻转子和后右倍捻转子与底部横架之间均为转动连接,所述前倍捻转子、后左倍捻转子和后右倍捻转子的上端均设有衬锭,所述紧密卷绕装置包括超喂传动总成、步进电机、摩擦辊和筒子架,所述超喂传动总成设于上部横架的外侧,所述超喂传动总成包括总成壳体、超喂主动轮和超喂从动轮,所述总成壳体内设有超喂齿轮组,所述超喂主动轮安装于总成壳体右侧面的中部,所述超喂从动轮安装于总成壳体的右侧面且于超喂主动轮的前下侧,所述超喂主动轮与超喂齿轮组中的齿轮连接,所述总成壳体右侧面的前上部设有上纱线定位瓷孔,所述总成壳体右侧面的前下部设有下纱线定为瓷孔,所述超喂从动轮与总成壳体之间为转动连接,所述步进电机安装于上部横架上且于所述超喂传动总成的右后方,所述步进电机为双输出轴设计,所述步进电机左侧的输出轴端部设有超喂同步轮,所述超喂同步轮与超喂齿轮组中的齿轮啮合连接,所述步进电机右侧的输出轴端部设有卷绕同步轮,所述超喂传动总成的左方设有左摩擦辊固定板,所述步进电机的右方设有右摩擦辊固定板,所述摩擦辊的左端转动连接于左摩擦辊固定板的上端部,所述摩擦辊的右端转动连接于右摩擦辊固定板的上端部,所述摩擦辊为水平设置,所述摩擦辊设于超喂传动总成的上方,所述右摩擦辊固定板上端部的右侧设有摩擦辊同步轮,所述摩擦辊同步轮与卷绕同步轮之间通过同步传动带连接,所述摩擦辊的前方设有导丝块,所述导丝块的上端设有导丝孔,导丝块的下端横向设有往复长杆,所述往复长杆横向设置于整条车身,且均与若干倍并机组中的导丝块连接,所述筒子架设于摩擦辊的上方,所述筒子架设有与摩擦辊平行设置的纱线筒,所述纱线筒与筒子架转动连接,所述筒子架的尾端与顶部横架之间转动连接,且该转动连接处设有线筒拉簧,所述顶部横架的上侧设有置纱架。

所述电机带轮的一侧设有锭带张紧装置,所述锭带张紧装置包括张紧轮、连接板、张紧拉簧和活动转轴,所述活动转轴的下端固定于底部横架之上,所述连接板的一端固定与活动转轴的外侧,所述张紧轮固定与连接板的另一端之上,所述张紧拉簧的一端固定于张紧轮下侧的连接板上,所述张紧拉簧的另一端固定与底部横架上,所述张紧拉簧拉动连接杆使张紧轮紧压传动带;传动带张力通过张紧拉簧控制张紧轮,使传动带由足够的张紧轮使锭子速度保持一致。

所述中部横架的外侧设有挑指固定板,所述若干倍并机组中均安装有挑指固定板,所述挑指固定板的前端设有前挑指,所述挑指固定板的左后端设有左后挑指,所述挑指固定板的右后端设有右后挑指,所述前挑指、左后挑指和右后挑指均包括挑指杆、Z形挑指座、速度探丝器和瓷眼座,所述挑指杆的后端与挑指固定板连接,所述挑指杆的前端与Z形挑指座后侧的中部固定连接,所述速度探丝器的后端部固定于Z形挑指座下端部,所述瓷眼座固定于速度探丝器前端部的下侧,所述Z形挑指座的上端部设有上瓷眼,所述瓷眼座的前端部设有下瓷眼,所述速度探丝器的前端部为探丝口,所述上瓷眼、下瓷眼与速度探丝器的探丝口的中心均处于同一垂直中心上,所述前挑指的上瓷眼、下瓷眼与速度探丝器的探丝口的中心设于前倍捻转子中心的上方,所述左后挑指的上瓷眼、下瓷眼与速度探丝器的探丝口的中心设于后左倍捻转子中心的上方,所述右后挑指的上瓷眼、下瓷眼与速度探丝器的探丝口的中心设于后右倍捻转子中心的上方;上瓷眼、下瓷眼与速度探丝器的探丝口的中心均处于同一垂直中心上保证纱线通过探丝口测得的数据更准确,速度探丝器能检测纱线的转速(由于纱线通过衬锭高速旋转产生气圈,通过检测气圈的转速来判断锭子的转速,当转速过低时可以设置报警或停机,当检测不到转速时判断断纱停机并通过485通讯线连接车头控制面板主机)通过集纱器将三股纱线进行合股后进入切丝器,过导丝轮进入超喂传动总成,从而保证了纱道的一致性。

所述挑指固定板的上方设有集纱器,所述集纱器包括L形固定板、切丝器和导丝轮,所述L形固定板上端部的后侧与上部横机前侧的下端部固定连接,所述L形固定板下端部的前侧开设有集纱口,所述集纱口位于前挑指的上瓷眼、左后挑指的上瓷眼和右后挑指的上瓷眼三者之间的正上方,所述切丝器安装于L形固定板中部的前侧,所述切丝器的切丝口设于切丝器的左侧,所述L形固定板上端部的左前侧设有导丝轮固定板,所述导丝轮安装于导丝轮固定板的右侧,所述集纱口、切丝器的切丝口以及导丝轮的内侧轮边均处于相同的上下位置点上,所述集纱器设于超喂传动总成的右后侧;集纱口位于前挑指的上瓷眼、左后挑指的上瓷眼和右后挑指的上瓷眼三者之间的正上方,独特纱线通道设计使穿纱方便,保证了三根纱线张力的一致性。

所述车身前后两侧并排设置的相邻倍并机组之间设有隔板一,所述后左倍捻转子和后右倍捻转子之间设有隔板二,所述隔板二的后端固定于下部横架的前侧,所述隔板二的前侧设有隔板三,所述隔板三呈V形状,所述隔板三的V形状开口朝外侧,所述前倍捻转子位于隔板三的前侧,所述前倍捻转子、后左倍捻转子和后右倍捻转子的中部下侧设有锭子隔板;隔板一将相邻设置的倍并机组隔离,防止相互之间的干扰,隔板二与隔板三将前倍捻转子、后左倍捻转子和后右倍捻转子之间相互隔离,同样防止前倍捻转子、后左倍捻转子和后右倍捻转子的上端均设置的衬锭运行时相互干扰。

所述隔板三的中后部与隔板二的前端之间的连接为插接式;换纱线时,操作员只需拔下隔板三,即可更换内侧的两颗纱线。

本发明的工作及原理:

通过若干倍并机组并排设置于车身的前后两侧,且前后两侧的倍并机组为对称设置,往复长杆横向设置于整条车身,往复长杆通过伺服传动装置带动,实现若干倍并机通过车头内的PLC控制模块和控制面板控制驱动;电机带轮与前倍捻转子、后左倍捻转子和后右倍捻转子的下端部之间通过传动带连接,通过传动电机和步进电机带动单个倍并机组运行,传动电机通过电机带轮驱动传动带带动三个锭子高速旋转从而达到纱线加捻的目的,车身中每个电机由一个PLC控制模块控制,通过485通讯线与车头中的控制面板主机连接开停机独立控制,在断纱等异常情况时通过速度探丝器检测自动停机,减少不必要的空转损耗,实现单锭控制启停操作方便的效果;步进电机同步带动超喂齿轮组和卷绕同步轮,保证了摩擦辊与超喂主动轮的同步性;隔板一将相邻设置的倍并机组隔离,防止相互之间的干扰,隔板二与隔板三将前倍捻转子、后左倍捻转子和后右倍捻转子之间相互隔离,同样防止前倍捻转子、后左倍捻转子和后右倍捻转子的上端均设置的衬锭运行时相互干扰;锭带张紧装置使传动带保持张紧的效果,前倍捻转子、后左倍捻转子和后右倍捻转子三者之间为等边三角设置,集纱口位于前挑指的上瓷眼、左后挑指的上瓷眼和右后挑指的上瓷眼三者之间的正上方,独特纱线通道设计使穿纱方便,保证了三根纱线张力的一致性,传动带张力通过张紧拉簧控制张紧轮,使传动带由足够的张紧轮使锭子速度保持一致;速度探丝器能检测纱线的转速(由于纱线通过衬锭高速旋转产生气圈,通过检测气圈的转速来判断锭子的转速,当转速过低时可以设置报警或停机,当检测不到转速时判断断纱停机并通过485通讯线连接车头控制面板主机)通过集纱器将三股纱线进行合股后进入切丝器,过导丝轮进入超喂传动总成,从而保证了纱道的一致性。

工作时,通过控制面板控制各PLC控制模块,操作员每个倍并机组中的隔板三取下,在后左倍捻转子和后右倍捻转子的上端的衬锭上换上新纱线,装回隔板三,再在前倍捻转子上端的衬锭上换上新纱线,将三股纱线穿进各自上方的下瓷眼中,经过探丝口穿过上瓷眼,再将三股纱线合拢依次穿进集纱口、切丝器的切丝口和导丝轮,合股纱线通过导丝轮过渡至下纱线定为瓷孔,合股纱线通过下纱线定为瓷孔绕至超喂从动轮,合股纱线在超喂从动轮与超喂主动轮之间卷绕数圈后穿至上纱线定位瓷孔,合股纱线通过上纱线定位瓷孔穿至导丝孔,穿出导丝孔后的合股纱线缠绕至纱线筒上,合股纱线的穿线完成,同步启动伺服转动装置、步进电机和传动电机,使纱线向纱线同缠绕,通过往复长杆的来回运动,使纱线在纱线筒上来回卷绕,当纱线筒上的纱线卷绕满筒时,通过手动向上推动筒子架,使筒子架与摩擦辊分离,更换新的纱线筒后,因线筒拉簧的拉力使纱线筒的筒壁会与摩擦辊贴合,实现与摩擦辊同步转动,置纱架上可以临时放置纱线筒。

最后,应当指出,以上实施例仅是本发明较有代表性的例子。显然,本发明不限于上述实施例,还可以有许多变形。凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均应认为属于本发明的保护范围。

- 一种DX268V智能倍并机

- 一种并机均流电路和采用该并机均流电路的直流壁挂电源