一种Al-Mg-Si合金及其制备方法

文献发布时间:2023-06-19 10:16:30

技术领域

本发明属于金属材料技术领域,尤其涉及高性能Al-Mg-Si合金及其制备方法。

背景技术

传统Al-Mg-Si系铝合金连续生产采用常规凝固工艺(凝固速度<10

但是由于凝固冷却速率高,通过亚快速凝固制备的Al-Mg-Si系铝合金铸态组织中有高比例的细长状{001}取向柱状晶,由于织构遗传使得轧制后的固溶态组织有较强的旋转立方织构晶粒({001}<310>)簇。{001}<310>晶粒簇具有高迁移率,所以在轧制后的固溶处理中具有生长优势,在第二相粒子发生溶解后,极易发生异常长大,晶粒最大尺寸可以达到几毫米,严重降低板材的力学性能、成形性和疲劳性能,使得轧制后的固溶处理窗口窄,进而导致了人工时效时烘烤响应的降低,所以难以在工业生产上应用。因此,开发一种低成本、简单易行的抑制亚快速凝固Al-Mg-Si系铝合金晶粒异常长大的方法对推广亚快速凝固短流程制备Al-Mg-Si系铝合金工艺至关重要。

目前,抑制晶粒异常长大的主要方法主要是引入能够钉扎晶界,并且高温下不易粗化或溶解,进而失去钉扎作用的第二相粒子。此外采用合金化方法引入、Ti、Zr、Sc、Cr等元素,尽管可以取得一定效果,但成本会较高,难以大规模应用。

发明内容

为了解决上述技术问题,本发明的目的在于提供一种Al-Mg-Si合金及其制备方法,制备方法有效抑制了亚快速凝固Al-Mg-Si系铝合金轧制后固溶处理过程中晶粒的异常长大。

本发明的技术方案是:

一种Al-Mg-Si合金,合金按成分质量百分比为:镁0.15-1.0wt.%,硅0.9-1.5wt.%,铁0.1-0.5wt.%,锰0-0.2wt.%,钙0-0.2wt.%,不可避免的杂质总和≤0.05%,余量为铝。

所述一种Al-Mg-Si合金的制备方法,包括以下步骤:

(1)在氩气保护下,将纯铝锭、铝-硅中间合金、铁粉和纯镁依次加入熔炼炉中在750℃条件下进行加热熔化,待原料经搅拌熔化后,保温10-35min后获得合金熔体;

(2)将步骤(1)获得的合金熔体浇注到具有亚快速凝固功能的水冷铜模中,获得1-10mm厚的合金铸坯;

(3)将步骤(2)获得的合金铸坯在500-580℃均质化0.5~3h后,进行4~12道次旋转冷轧获得轧制板,每道次旋转30~90°,总压下量75-90%;

(4)将步骤(3)获得的轧制板以20~100℃/h的升温速率加热至100-350℃保温0.5-3h,然后水淬,获得Al-Mg-Si合金轧制板。

进一步地,所述一种Al-Mg-Si合金的制备方法中步骤(2)所述的铸坯厚度在3-8mm。

进一步地,所述一种Al-Mg-Si合金的制备方法中步骤(3)所述的合金铸坯在520-560℃均质化1-2h。

进一步地,所述一种Al-Mg-Si合金的制备方法中步骤(3)所述合金铸坯进行6~10道次旋转冷轧。

进一步地,所述一种Al-Mg-Si合金的制备方法中步骤(3)所述每道次旋转40~80°。

进一步地,所述一种Al-Mg-Si合金的制备方法中步骤(3)所述总压下量为80~90%。

进一步地,所述一种Al-Mg-Si合金的制备方法中步骤(4)所述升温速率为50~100℃/h。

进一步地,所述一种Al-Mg-Si合金的制备方法中步骤(4)所述加热温度为200~350℃。

进一步地,所述一种Al-Mg-Si合金的制备方法中步骤(4)所述保温时间为0.8~2h。

本发明技术方案与目前现有技术相比具有以下优点:

1、本发明采用的旋转冷轧能够获得减弱晶粒取向的各向异性,减少了易于发生晶粒异常长大的{001}<310>晶粒簇的数量,达到抑制晶粒异常长大的目的。

2、本发明在轧制后增加了精细退火工艺,能够在再结晶前在亚晶界上析出大量的弥散相。当变形组织进行再结晶时,预先存在的析出相会改变织构的形成,使得{001}<310>取向晶粒不易择优形成,弱化了{001}<310>织构。由于{001}<310>织构弱化,减弱了组织中晶粒晶界迁移率的各向异性,当板材组织中晶粒的晶界迁移率接近时,在轧制后的固溶处理中第二相粒子溶解后会发生正常晶粒生长,从而达到抑制异常长大的目的。

3、当加入Mn、Ca元素后,形成的含Mn、Ca元素的弥散相能够钉扎位错滑移和亚晶旋转,从而降低晶界迁移率,并且高温下不易粗化或溶解失去钉扎作用,抑制晶粒异常长大,进一步提高对晶粒异常长大的抑制效果。

4、本方法制备的合金在轧制后,进行高温固溶处理后晶粒尺寸均匀,具有对数正态分布关系。

附图说明

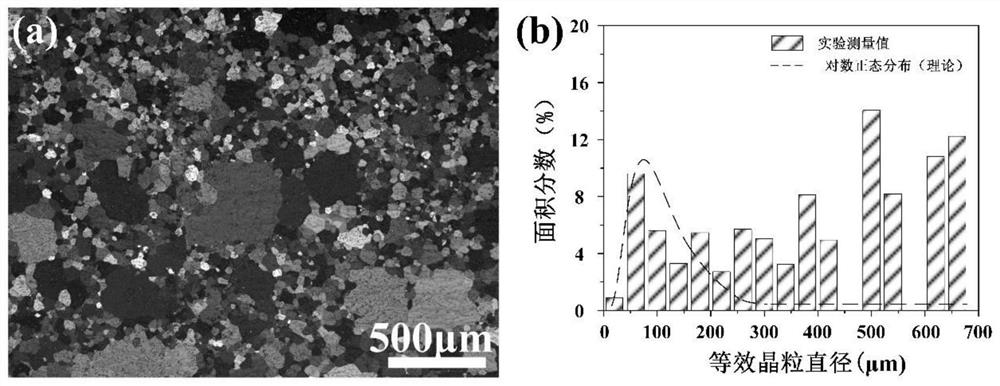

图1:图1(a)和(b)分别为对比例制备的亚快速凝固Al-Mg-Si系合金的固溶处理后的偏光组织及晶粒尺寸分布图;

图2:图2(a)和(b)分别为实施例6制备的亚快速凝固Al-Mg-Si系合金固溶处理后的偏光组织及晶粒尺寸分布图。

具体实施方式

实施例1

Al-Mg-Si-Fe合金,所述合金按质量百分比计由以下组分组成:

Mg:0.45%;Si:1.25%;Fe:0.11%;其余为不可避免的杂质元素总和≤0.05%;其余为Al;上述Al-Mg-Si-Fe合金,制备方法如下:

(1)在氩气保护下,将99.98%的工业纯铝锭、铝-硅中间合金、铁粉和纯镁依次加入熔炼炉中在750℃条件下进行加热熔化,待原料经搅拌熔化后,保温20min后获得合金熔体;

(2)将步骤(1)获得的合金熔体浇注到具有亚快速凝固功能的水冷铜模中,获得5mm厚的合金铸坯;

(3)将步骤(2)获得的合金铸坯在510℃均质化1.8h后,进行6道次旋转冷轧获得轧制板,每道次旋转60°,总压下量80%;

(4)将步骤(3)获得的轧制板以100℃/h的升温速率加热至300℃保温1h,然后水淬,获得Al-Mg-Si-Fe合金轧制板。

实施例2

Al-Mg-Si-Fe-Mn合金,所述合金按质量百分比计由以下组分组成:

Mg:0.48%;Si:1.15%;Fe:0.14%;Mn:0.05%;其余为不可避免的杂质元素总和≤0.05%;其余为Al;上述Al-Mg-Si-Fe-Mn合金,制备方法如下:

(1)在氩气保护下,将99.98%的工业纯铝锭、铝-硅中间合金、铝-锰中间合金、铁粉和纯镁依次加入熔炼炉中在750℃条件下进行加热熔化,待原料经搅拌熔化后,保温22min后获得合金熔体;

(2)将步骤(1)获得的合金熔体浇注到具有亚快速凝固功能的水冷铜模中,获得5mm厚的合金铸坯;

(3)将步骤(2)获得的合金铸坯在530℃均质化1.5h后,进行6道次旋转冷轧获得轧制板,每道次旋转40°,总压下量82%;

(4)将步骤(3)获得的轧制板以20℃/h的升温速率加热至150℃保温2h,然后水淬,获得Al-Mg-Si-Fe-Mn合金轧制板。

实施例3

Al-Mg-Si-Fe合金,所述合金按质量百分比计由以下组分组成:

Mg:0.76%;Si:1.50%;Fe:0.50%;其余为不可避免的杂质元素总和≤0.05%;其余为Al;上述Al-Mg-Si-Fe合金,制备方法如下:

(1)在氩气保护下,将99.98%的工业纯铝锭、铝-硅中间合金、铁粉和纯镁依次加入熔炼炉中在750℃条件下进行加热熔化,待原料经搅拌熔化后,保温24min后获得合金熔体;

(2)将步骤(1)获得的合金熔体浇注到具有亚快速凝固功能的水冷铜模中,获得3mm厚的合金铸坯;

(3)将步骤(2)获得的合金铸坯在530℃均质化0.5h后,进行4道次旋转冷轧获得轧制板,每道次旋转90°,总压下量79%;

(4)将步骤(3)获得的轧制板以30℃/h的升温速率加热至350℃保温1h,然后水淬,获得Al-Mg-Si-Fe合金轧制板。

实施例4

Al-Mg-Si-Fe-Mn合金,所述合金按质量百分比计由以下组分组成:

Mg:0.40%;Si:1.30%;Fe:0.14%;Mn:0.20%;其余为不可避免的杂质元素总和≤0.05%;其余为Al;上述Al-Mg-Si-Fe-Mn合金,制备方法如下:

(1)在氩气保护下,将99.98%的工业纯铝锭、铝-硅中间合金、铁粉、铝-锰中间合金和纯镁依次加入熔炼炉中在750℃条件下进行加热熔化,待原料经搅拌熔化后,保温25min后获得合金熔体;

(2)将步骤(1)获得的合金熔体浇注到具有亚快速凝固功能的水冷铜模中,获得8mm厚的合金铸坯;

(3)将步骤(2)获得的合金铸坯在550℃均质化1h后,进行8道次旋转冷轧获得轧制板,每道次旋转45°,总压下量81%;

(4)将步骤(3)获得的轧制板以20℃/h的升温速率加热至150℃保温2h,然后水淬,获得Al-Mg-Si-Fe-Mn合金轧制板。

实施例5

Al-Mg-Si-Fe合金,所述合金按质量百分比计由以下组分组成:

Mg:0.25%;Si:1.12%;Fe:0.14%;其余为不可避免的杂质元素总和≤0.05%;其余为Al;上述Al-Mg-Si-Fe合金,制备方法如下:

(1)在氩气保护下,将99.98%的工业纯铝锭、铝-硅中间合金、铁粉和纯镁依次加入熔炼炉中在750℃条件下进行加热熔化,待原料经搅拌熔化后,保温25min后获得合金熔体;

(2)将步骤(1)获得的合金熔体浇注到具有亚快速凝固功能的水冷铜模中,获得8mm厚的合金铸坯;

(3)将步骤(2)获得的合金铸坯在560℃均质化1h后,进行12道次旋转冷轧获得轧制板,每道次旋转30°,总压下量85%;

(4)将步骤(3)获得的轧制板以20℃/h的升温速率加热至150℃保温2h,然后水淬,获得Al-Mg-Si-Fe合金轧制板。

实施例6

Al-Mg-Si-Fe-Ca合金,所述合金按质量百分比计由以下组分组成:

Mg:0.45%;Si:1.10%;Fe:0.13%;Ca:0.05%;其余为不可避免的杂质元素总和≤0.05%;其余为Al;上述Al-Mg-Si-Fe-Ca合金,制备方法如下:

(1)在氩气保护下,将99.98%的工业纯铝锭、铝-硅中间合金、镁-钙中间合金、铁粉和纯镁依次加入熔炼炉中在750℃条件下进行加热熔化,待原料经搅拌熔化后,保温23min后获得合金熔体;

(2)将步骤(1)获得的合金熔体浇注到具有亚快速凝固功能的水冷铜模中,获得6mm厚的合金铸坯;

(3)将步骤(2)获得的合金铸坯在560℃均质化1h后,进行5道次旋转冷轧获得轧制板,每道次旋转90°,总压下量80%;

(4)将步骤(3)获得的轧制板以60℃/h的升温速率加热至310℃保温0.8h,然后水淬,获得Al-Mg-Si-Fe-Ca合金轧制板。

实施例7

Al-Mg-Si-Fe-Ca合金,所述合金按质量百分比计由以下组分组成:

Mg:0.68%;Si:1.03%;Fe:0.17%;Ca:0.20%;其余为不可避免的杂质元素总和≤0.05%;其余为Al;上述Al-Mg-Si-Fe-Ca合金,制备方法如下:

(1)在氩气保护下,将99.98%的工业纯铝锭、铝-硅中间合金、铝-钙中间合金、铁粉和纯镁依次加入熔炼炉中在750℃条件下进行加热熔化,待原料经搅拌熔化后,保温25min后获得合金熔体;

(2)将步骤(1)获得的合金熔体浇注到具有亚快速凝固功能的水冷铜模中,获得5mm厚的合金铸坯;

(3)将步骤(2)获得的合金铸坯在510℃均质化1h后,进行8道次旋转冷轧获得轧制板,每道次旋转90°,总压下量81%;

(4)将步骤(3)获得的轧制板以50℃/h的升温速率加热至250℃保温2h,然后水淬,获得Al-Mg-Si-Fe-Ca合金轧制板。

实施例8

Al-Mg-Si-Fe-Ca-Mn合金,所述合金按质量百分比计由以下组分组成:

Mg:0.60%;Si:0.90%;Fe:0.24%;Ca:0.20%;Mn:0.05%其余为不可避免的杂质元素总和≤0.05%;其余为Al;上述Al-Mg-Si-Fe-Ca-Mn合金,制备方法如下:

(1)在氩气保护下,将99.98%的工业纯铝锭、铝-硅中间合金、铝-钙中间合金、铝-锰中间合金、铁粉和纯镁依次加入熔炼炉中在750℃条件下进行加热熔化,待原料经搅拌熔化后,保温22min后获得合金熔体;

(2)将步骤(1)获得的合金熔体浇注到具有亚快速凝固功能的水冷铜模中,获得5mm厚的合金铸坯;

(3)将步骤(2)获得的合金铸坯在540℃均质化1h后,进行8道次旋转冷轧获得轧制板,每道次旋转90°,总压下量82%;

(4)将步骤(3)获得的轧制板以50℃/h的升温速率加热至250℃保温2h,然后水淬,获得Al-Mg-Si-Fe-Ca-Mn合金轧制板。

对比例

将实施例6步骤(2)获得的Al-Mg-Si-Fe-Ca合金铸坯,在560℃均质化1h后进行5道次单向冷轧获得Al-Mg-Si-Fe-Ca合金轧制板,总压下量80%。

将实施例6步骤(4)获得的Al-Mg-Si-Fe-Ca合金轧制板与上述对比例获得的Al-Mg-Si-Fe-Ca合金轧制板在550℃进行15min的固溶处理后进行对比,附图1(a)为对比例制备的Al-Mg-Si-Fe-Ca合金轧制板在550℃进行15min的偏光组织图,可以看出:对比例固溶处理后有大量的异常大尺寸晶粒产生;附图2(a)为实施例6获得的Al-Mg-Si-Fe-Ca合金轧制板在550℃进行15min的固溶热处理的偏光组织图,可以看出:晶粒尺寸分布较为均匀,未见大尺寸晶粒的产生;表1为实施例6和对比例制备的Al-Mg-Si-Fe-Ca合金轧制板经15min固溶处理后的力学性能对比,可以看出:实施例6获得的Al-Mg-Si-Fe-Ca合金轧制板经固溶处理之后的力学性能明显优于对比例。从附图2(b)中可以看出实施例6获得的Al-Mg-Si-Fe-Ca合金轧制板在固溶处理之后的晶粒尺寸呈现对数正态分布,而从附图1(b)中可以看出对比例获得的Al-Mg-Si-Fe-Ca合金轧制板在固溶处理之后的晶粒尺寸不符合对数正态分布,由此说明,本发明的制备方法有效抑制了亚快速凝固Al-Mg-Si系合金轧制后的固溶处理中晶粒发生异常长大以及解决轧制后的固溶处理窗口窄的问题,适用于工业化生产。

表1实施例6和对比例制备的Al-Mg-Si-Fe-Ca合金轧制板经15min固溶处理后的力学性能对比

- 微合金优化的车身用Al-Mg-Si合金及其制备方法

- 一种高强高导Al-Mg-Si系合金及其制备方法