一种大面积超薄镂空硬掩模的制备方法

文献发布时间:2023-06-19 10:24:22

技术领域

本发明属于微电子技术领域,尤其涉及一种超薄镂空硬掩模的制备方法,可用于半导体器件的制备。

背景技术

目前传统的微纳半导体器件涉及的电极图案制备一般采用紫外光刻或电子束刻蚀方法,其包括甩胶、曝光、显影、电极蒸镀以及去胶等复杂步骤,同时紫外光刻对光束的要求极高,电子束光刻具有生产效率低以及邻近效应的缺点。且对于有机半导体器件,有机光刻胶的引入会影响或溶解半导体材料,从而影响器件性能。因而电极镂空硬掩模技术的概念应运而生,其在大面积低成本微纳半导体器件的制备及集成上具有重要的应用,镂空硬掩模能直接覆盖及对准器件基底表面,可采用常规金属薄膜蒸镀方法在半导体材料上制备电极图案,其具有无污染、工艺简单、周期短等优点,在集成半导体器件特别是柔性电子器件等领域具有非常重要的应用前景。

中国专利授权公告号CN105185707A提出了一种在半导体衬底上生长高硬度、低应力硬掩模薄膜的制备方法,并可以对多种电介质材料进行图案化。中国专利授权公告号CN1901141A公示了一种基于氮化硅镂空掩模的纳米电极制备方法,其采用氮化硅薄膜生长及聚焦离子束刻蚀图案化等技术形成镂空掩模。目前这些方法尚不能形成大面积、可重复利用的超薄图案化镂空掩模。而且传统的镂空掩模厚度通常在几百微米以上,不利于形成高保真集成器件电极,从而影响器件性能。

发明内容

本发明的目的在于针对上述现有技术的不足,提供了一种大面积超薄镂空硬掩模的制备方法制备大面积可重复利用超薄图案化镂空掩模。

为实现上述目的,本发明的技术方案包括如下步骤:

(1)选用双抛硅基片,并进行清洗;

(2)在清洗后的双抛硅基片正反两面上采用薄膜生长工艺生长一层致密氮化硅薄膜;

(3)在长有致密氮化硅薄膜的基片正面及背面分别进行光刻,从而在正面的光刻胶上形成与电极图案互补的光刻胶图案,在背面的光刻胶上形成与正面图案对应的窗口图案;

(4)在表面图案化的基片正面及背面利用干法刻蚀工艺将(3)制作的电极图案和窗口图案从光刻胶上转移至氮化硅薄膜上;

(5)将经过(4)处理的基片进行湿法刻蚀,并清洗及干燥,除去胶及残留物,获得镂空硬掩模。

进一步,(1)中的双抛硅基片,采用厚度为200±20μm的双抛本征硅,并对双抛硅基片进行清洗,依次经过丙酮、酒精以及去离子水超声各清洗5min。

进一步,(2)中淀积的致密氮化硅薄膜其厚度为0.8-1.2μm,薄膜生长工艺包括化学气相沉积或原子层沉积。

进一步,(3)中在长有致密氮化硅薄膜的基片正面及背面分别进行光刻,是先在氮化硅薄膜上旋涂厚度为1-3μm的光刻胶,再依次进行前烘、曝光、显影、后烘,最终在正面的光刻胶上形成与电极图案互补的光刻胶图案,在背面的光刻胶上形成与正面图案对应的窗口图案。其中,电极图案包括叉指电极图案和平行电极图案。

进一步,(4)中干法刻蚀深度与氮化硅薄膜厚度相同。

进一步,(5)中对经过(4)处理的基片进行湿法刻蚀,按如下步骤进行:

(5a)用缓冲氧化物刻蚀液BOE对基片浸泡1-2s,以除去硅表面的自然氧化层;

(5b)采用25wt%的四甲基氢氧化铵TMAH弱碱溶液对基片进行刻蚀,即采用油浴系统将溶液温度保持在80-100℃,用1μm/min的刻蚀速率刻蚀5-8小时,待基片停止冒泡后结束刻蚀。

与现有技术相比,本发明具有如下优点:

第一,本发明制备过程中采用紫外光刻、干法刻蚀及湿法刻蚀等工艺,其过程简单可靠,能够实现大面积镂空掩模的制备及商业化批量生产,还可以通过改变电极图案,满足不同实际应用需求;

第二,本发明采用各向异性湿法刻蚀所形成的电极阵列间的网格硅框架能有效支撑超薄氮化硅薄膜,从而具有可重复利用的特点;

第三,利用本发明制备的超薄硬掩模,可获得如下应用效果:

一是本发明可与器件表面覆盖及对准结合常规热蒸发、电子束蒸发等镀膜工艺能够获得大面积、高保真、无污染的电极阵列;

二是利用本发明可实现顶接触电极,有利于降低金属-半导体接触电阻;

三是可用本发明制备有机半导体集成器件电极,特别是柔性有机半导体材料电子器件,能有效克服器件电极光刻工艺中有机光刻胶及溶剂对有机半导体材料的影响。

附图说明

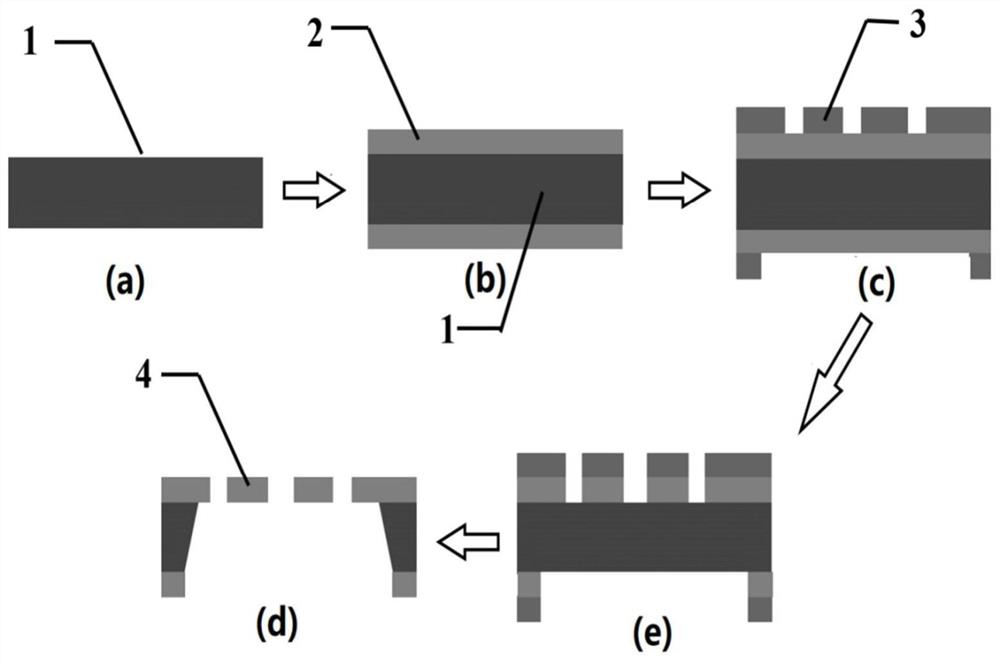

图1是本发明实施例的实现工艺流程示意图;

图2是本发明实施例一基于叉指电极阵列图案制备的超薄镂空硬掩模的光学显微镜图像;

图3是本发明实施例一基于叉指电极阵列图案制备的超薄镂空硬掩模的扫描电子显微镜图像;

图4是本发明实施例二基于平行电极阵列图案制备的超薄镂空硬掩模光学显微镜图像及扫描电子显微镜图像;

图5是本发明实施例二基于平行电极阵列图案制备的超薄镂空硬掩模,应用于有机半导体亚微米线器件的扫描电子显微镜图像。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图对本发明的具体实施例作进一步详细说明。

参照图1,本发明给出如下两种实施例:

实施例1,采用化学气相沉积工艺,基于叉指电极阵列图案制备超薄镂空硬掩模。

步骤1:选取衬底并清洗、干燥,如图1(a)。

根据本征硅有利于各向异性湿法刻蚀特性,避免过度横向刻蚀,且硅面双抛后具有利于致密平整薄膜制备的特点,本实例优选未掺杂的双抛本征硅基片,即选取厚度为200±20μm的双抛本征硅双抛硅基片1,并依次经过丙酮、酒精以及去离子水超声各清洗5min,用氮气枪吹干,之后在180℃的热板上烘烤5分钟得到洁净的双抛硅片衬底。

步骤2:淀积氮化硅薄膜,如图1(b)。

采用低压化学气相沉积设备在压强10-100Pa、温度700-850℃的工艺条件下通入氮气,以使携带SiH

步骤3:形成光刻胶图案及窗口图案,如图1(c)。

通过匀胶机在长有氮化硅薄膜2的基片两面均匀旋涂光刻胶3,并通过旋涂速度调控胶厚大度为1μm,再用退火工艺前烘基片,随后通过甩胶、曝光、显影这些光刻工艺利用叉指电极的光掩模版制备出叉指电极图案,其中正面电极图案阵列周期参数与背面窗口周期一致且对准。

本实例采用但不限于用S1813光刻胶,S1813前烘温度为115℃,前烘时间为1min,曝光时间2-10s,显影时间为30s,去离子水冲洗30s,后烘温度为125℃,后烘时间为2min。

步骤4:将图案转移至氮化硅薄膜,如图1(d)。

选用反应离子束干法刻蚀工艺,利用Ar离子发生化学反应并轰击未被光刻胶掩蔽的氮化硅薄膜,通过刻蚀速率及时间控制,使得刻蚀深度与淀积的氮化硅厚度相同,以将步骤3制作的光刻胶上的图案转移至氮化硅薄膜。

步骤5:对经过(4)处理的基片进行湿法刻蚀,如图1(e)。

通过湿法刻蚀工艺形成镂空硬掩模,优选弱碱四甲基氢氧化铵溶液,利用弱碱氢氧根离子的缓释作用保持刻蚀速率,避免强碱在硅刻蚀进程中随着离子浓度减小而导致刻蚀速率快速变小的问题。

其实现步骤如下:

5.1)将基片快速浸入缓冲氧化物刻蚀液BOE1-2s,以除去离子束刻蚀可能残留的氮化硅以及硅表面致密氧化层;

5.2)将经过5.1)处理后的基片浸入25wt%弱碱四甲基氢氧化铵TMAH溶液中,通过丙三醇甘油油浴、螺旋型冷凝回流及温度控制设备保持温度环境为80-100℃,刻蚀速率为1μm/min,刻蚀时间为5-8小时,直至基片表面气泡消失结束刻蚀;

5.3)利用丙酮对结束刻蚀后的基片去胶,再依次用酒精、去离子水超声清洗,最后进行干燥处理,得到镂空硬掩模4。

本实例得到的镂空硬掩模其光学显微镜图像如图2所示,扫描电子显微镜图像如图3所示。其中,图3(a)是放大倍数为150的扫描电子显微镜图像;图3(b)是放大倍数为500的扫描电子显微镜图像;图3(c)是放大倍数为15k的扫描电子显微镜图像;图3(d)是放大倍数为50k的扫描电子显微镜图像。

从图2和图3(a)可以看出,叉指电极图案与方块电极周期性排列形成阵列,从图3(b)看出阵列中的每个单元里的位于中间的黑色长条和位于单元对角线上的方块均为镂空部分,图3(d)显示黑色长条即叉指电极宽度为5μm,且每两个叉指电极间距为3μm。图3(d)证实非镂空部分即悬空的氮化硅图案具有无形变、光滑及高精度的特点。本实例中每个叉指电极单元连接两个电极方块,可以通过wire-bonding压线工艺连接外部电路。

实施例2,采用原子层沉积工艺,基于平行电极阵列图案制备超薄镂空硬掩模。

步骤1:选取衬底并清洗、干燥,如图1(a)。

本步骤具体实现与实施例1的步骤1相同。

步骤2:淀积氮化硅薄膜,如图1(b)。

采用等离子增强原子层沉积设备在温度50-550℃的工艺条件下,通入前驱体SiCl

步骤3:形成光刻胶图案及窗口图案,如图1(c)。

通过匀胶机在长有氮化硅薄膜2的基片两面均匀旋涂光刻胶3,并通过旋涂速度调控胶厚大度为1μm,再用退火工艺前烘基片,随后通过甩胶、曝光、显影这些光刻工艺利用平行电极的光掩模版制备出平行电极图案,其中正面电极图案阵列周期参数与背面窗口周期一致且对准。

本实例采用但不限于用S1813光刻胶,S1813前烘温度为115℃,前烘时间为1min,曝光时间2-10s,显影时间为30s,去离子水冲洗30s,后烘温度为125℃,后烘时间为2min。

步骤4:将图案转移至氮化硅薄膜,如图1(d)。

选用反应离子束干法刻蚀工艺,利用Ar离子轰击未被光刻胶掩蔽的氮化硅薄膜,通过刻蚀速率及时间控制,使得刻蚀深度与淀积的氮化硅厚度相同,以将步骤3制作的平行电极图案以及窗口图案转移至氮化硅薄膜。

步骤5:对经过(4)处理的基片进行湿法刻蚀,如图1(e)。

本步骤具体实现与实施例1的步骤5相同。

本实例得到的镂空硬掩模其光学显微镜图像如图4(a)所示,扫描电子显微镜图像如图4(b)所示,从图4(a)可见,平行电极图案周期性排列形成阵列,阵列中的每个单元里的位于中间的黑色长条和位于单元对角线上的方块均为镂空部分,图4(b)显示黑色长条即平行电极宽度为3μm。

将本实例所得到的镂空电极硬掩模覆盖于有机半导体亚微米线阵列,利用热蒸发制备有机半导体器件电极,其局部扫描电子显微镜图如图5所示,从图5可见,器件上的平行电极具有保真无变形的特点。

以上仅是本发明的两个具体实施例,但并不构成对本发明的任何限制。本发明可以不用满足特定尺寸及电极图案参数的需求,在不脱离本发明范围的情况下还包括对尺寸以及电极图案所作出的各种改变以及变化,但是这些基于本发明思想的修正和改变仍在本发明的权利要求保护范围之内。

- 一种大面积超薄镂空硬掩模的制备方法

- 超薄偏光镜片制备方法及用其制备加硬镜片和未加硬镜片