内嵌声学结构的轻量化降噪车轮

文献发布时间:2023-06-19 10:49:34

技术领域

本发明涉及轻量化降噪车轮技术领域,尤其是涉及一种内嵌声学结构的轻量化降噪车轮。

背景技术

车轮等非簧载、旋转零件的轻量化效果一般优于汽车的簧载、平动零件,车轮等非簧载、旋转零件的轻量化是汽车轻量化的重要研究内容。而汽车的NVH特性是评价车辆舒适性的重要指标,随着汽车动力系统振动和噪声的不断降低以及新能源车辆的推广,轮胎空腔共振噪声已成为影响车辆NVH性能的突出问题。汽车行驶时,路面和胎面不平整接触激起轮胎宽频振动,导致由车轮的轮辋和轮胎内表面之间形成的空腔系统发生共振,在空腔内形成驻波,进而引起车轮振动,致使该振动能量通过悬架系统传至车内,产生车内噪声,给整车NVH性能带来负面影响。

目前大部分铝合金车轮的轮辐与轮辋是使用同一种合金材料,通过铸造或者锻造以及后续机械加工而成。就乘用车目前使用最多的铸造铝轮而言,其轮辐与轮辋均是使用铸造性能较优异的A356铝合金整体铸造而成,但A356铝合金的结构强度较低,难以进一步进行轻量化。

在抗性消声器的应用方面,现有的轮胎空腔共振降噪技术利用亥姆霍兹共振原理,将亥姆霍兹谐振器等声学结构通过粘附、搭接或焊接等方式外置在一体化铸造而成的车轮的轮辋之上,在副气室与轮胎空腔接触区域设置孔道相连,以达到抑制胎腔共振噪声的目的。在现有技术方案中,四分之一波长管主要应用于发动机进气系统的消声器设计,并没有针对胎腔共振噪声抑制的设计方案。

现有的抑制胎腔共振声学结构通过粘附、搭接、或者焊接等方式改造轮胎内部形状的方法布设亥姆霍兹共振腔,不仅增加了制造工艺的复杂性,装置耐久性较差也带来了后期维护成本较高的问题,还会增加车轮的重量,有悖于车轮轻量化的要求。此外,利用亥姆霍兹共振原理需要考虑轮胎空腔共振频率随路面载荷以及行驶速度改变而发生分裂的现象,由于亥姆霍兹谐振器对于声波频率具有极强的选择性,所以单独采用调谐至某一频率的亥姆霍兹谐振器并不能起到很好的吸声效果,而针对较宽频带范围的胎腔共振噪声来设计多个调谐至不同频率的谐振器的方法难度较高并且难以确定最佳方案,不具有普适性。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明的一个目的在于提出一种内嵌声学结构的轻量化降噪车轮,能够有效地降低车轮重量,降噪效果好、成本低、结构简单、安装方便且普适性好。

根据本发明实施例的内嵌声学结构的轻量化降噪车轮,包括:

轮辋,所述轮辋为铝合金塑性成形件,所述轮辋包括槽底壁、斜壁和轮辋平台,所述槽底壁的一端与所述斜壁的一端相连,所述斜壁的另一端与所述轮辋平台的一端相连;

轮辐,所述轮辐为铝合金铸造件,所述轮辐的一侧设有第一平台和第二平台,所述第一平台与所述第二平台之间在径向方向上具有间距;所述第一平台的一端与所述槽底壁固定,所述第二平台的一端与所述轮辋平台的另一端固定,所述斜壁、所述轮辋平台、所述第二平台、所述轮辋在所述第二平台与所述第一平台之间的部位以及所述第一平台共同限定出环形空腔;

四分之一波长管吸声总成,所述四分之一波长管吸声总成设置在所述环形空腔中,用于抑制胎腔共振噪声。

根据本发明实施例内嵌声学结构的轻量化降噪车轮,首先将四分之一波长管吸声总成预先放置在轮辐的第一平台和第二平台之间,然后将轮辋的槽底壁与轮辐的第一平台的一端通过搅拌摩擦焊焊接固定,轮辋的轮辋平台另一端与第二平台的一端通过搅拌摩擦焊焊接固定,四分之一波长管吸声总成位于由斜壁、轮辋平台、第二平台、轮辋在第二平台与第一平台之间的部位以及第一平台共同限定出的环形空腔中,轮辋的斜壁压紧四分之一波长管吸声总成。

根据本发明实施例内嵌声学结构的轻量化降噪车轮,轮辋采用铝合金板整体塑性成形,轮辐采用铝合金整体铸造成形,通过搅拌摩擦焊将轮辋和轮辐焊接在一起并限定出环形空腔,以有效地降低车轮的重量,同时限定出环形空腔以方便布置四分之一波长管吸声总成,避免了使用连接件或焊接等方式安装四分之一波长管吸声总成,能够进一步地降低车轮重量且降噪效果好。综上,本发明实施例内嵌声学结构的轻量化降噪车轮能够有效地降低车轮重量,降噪效果好、成本低、结构简单、安装方便且普适性好。

根据本发明的一个实施例,所述四分之一波长管总成包括圆环管和隔挡,所述隔挡设置在圆环管内将所述圆环管的圆环管腔在周向上分隔成独立的多个子腔;所述圆环管上设有与多个所述子腔分别连通的多个外凸通孔,所述轮辋的斜壁上设有用于多个所述外凸通孔分别穿过的开孔,多个所述外凸通孔穿过所述开孔与胎腔连通。

根据本发明进一步的实施例,所述圆环管的所述圆环管腔在径向方向上分为彼此不相连通的内层圆环管腔和外层圆环管腔;所述隔挡分别为内层隔挡和外层隔挡;所述内层圆环管腔通过设置所述内层隔挡将所述内层圆管腔在周向上分隔成独立的多个内层子腔,所述外层圆环管腔通过设置所述外层隔挡将所述外层圆环管腔在周向上分隔成独立的多个外层子腔,其中,所述外层隔挡与所述内层隔挡在周向上彼此错开;所述外凸通孔分为与所述内层子腔对应连通的内侧外凸通孔和与所述外层子腔对应连通的外侧外凸通孔,所述开孔分为内侧开孔和外侧开孔,所述内侧外凸通孔对应地穿过所述内侧开孔与所述胎腔连通,所述外侧外凸通孔对应地穿过所述外侧开孔与所述胎腔连通。

根据本发明的一个实施例,所述四分之一波长管总成通过粘胶层固定在所述环形空腔的壁面上。

根据本发明的一个实施例,所述第一平台的一端位于所述槽底壁的内周面处,所述第一平台通过轴向焊缝与所述槽底壁固定,所述轴向焊缝位于所述第一平台与所述槽底壁的内周面之间。

根据本发明的一个实施例,所述第二平台的一端设有台阶,所述轮辋平台的另一端位于所述台阶上,所述轮辋平台的另一端端部通过径向焊缝与所述台阶固定。

根据本发明的一个实施例,所述轮辋平台在径向方向上的外表面与所述第二平台在径向方向上的外表面平齐。

根据本发明的一些实施例,所述轮辋平台和所述第二平台固定连接形成所述车轮的第一胎圈座。

根据本发明的一些实施例,所述轮辋为6061铝合金塑性成形件;所述轮辐为A356铝合金铸造件。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

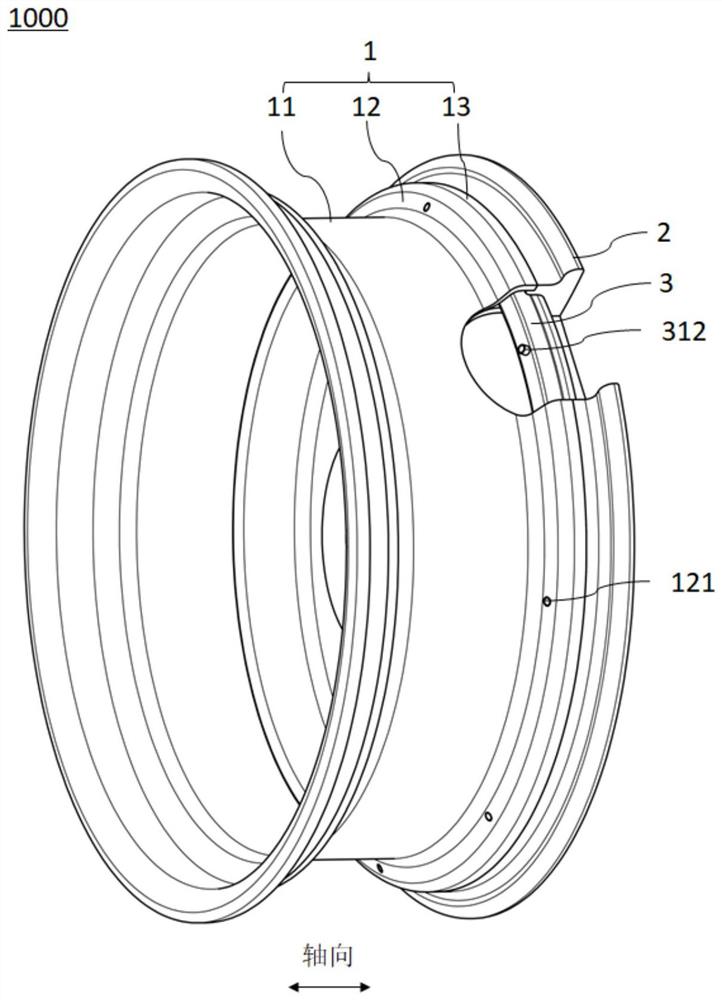

图1为本发明一个实施例的内嵌声学结构的轻量化降噪车轮的立体图。

图2为本发明一个实施例的内嵌声学结构的轻量化降噪车轮的部分剖面图。

图3为本发明另一个实施例的内嵌声学结构的轻量化降噪车轮的四分之一波长管吸声总成的结构示意图。

图4为本发明另一个实施例的内嵌声学结构的轻量化降噪车轮的四分之一波长管吸声总成中四分之一波长管的结构示意图。

图5为本发明另一个实施例的内嵌声学结构的轻量化降噪车轮的四分之一波长管吸声总成的部分结构示意图,其中,四分之一波长管吸声总成处于伸直状态。

附图标记:

内嵌声学结构的轻量化降噪车轮1000

轮辋1

槽底壁11 斜壁12 开孔121 轮辋平台13

轮辐2

第一平台21 第二平台22 台阶221

四分之一波长管吸声总成3

圆环管31 子腔311 外层子腔3111 内层子腔3112 外凸通孔312

内侧外凸通孔3121 外侧外凸通孔3122 圆环管腔313 内层圆环管腔3131

外层圆环管腔3132 隔挡32 内层隔挡321 外层隔挡322

环形空腔4

粘胶层5

轴向焊缝6

径向焊缝7

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

下面结合图1至图5来描述本发明实施例的内嵌声学结构的轻量化降噪车轮1000。

如图1至图5所示,根据本发明实施例的内嵌声学结构的轻量化降噪车轮1000,包括轮辋1、轮辐2和四分之一波长管吸声总成3;轮辋1为铝合金塑性成形件,轮辋1包括槽底壁11、斜壁12和轮辋平台13,槽底壁11的一端与斜壁12的一端相连,斜壁12的另一端与轮辋平台13的一端相连;轮辐2为铝合金铸造件,轮辐2的一侧设有第一平台21和第二平台22,第一平台21与第二平台22之间在径向方向上具有间距;第一平台21的一端与槽底壁11固定,第二平台22的一端与轮辋平台13的另一端固定,斜壁12、轮辋平台13、第二平台22、轮辋1在第二平台22与第一平台21之间的部位以及第一平台21共同限定出环形空腔4;四分之一波长管吸声总成3设置在环形空腔4中,用于抑制胎腔共振噪声。

具体地,如图1和图2所示,轮辋1为铝合金塑性成形件,加工精准方便、成本低且质量轻,同时轮辋1需要具有一定的刚度,以保证车轮整体刚度,轮辋1包括槽底壁11、斜壁12和轮辋平台13,槽底壁11的一端与斜壁12的一端相连,斜壁12的另一端与轮辋平台13的一端相连;

轮辐2为铝合金铸造件,加工精准方便且成本低,轮辐2的一侧设有第一平台21和第二平台22,第一平台21与第二平台22之间在径向方向上具有间距;第一平台21的一端与槽底壁11固定,第二平台22的一端与轮辋平台13的另一端固定,斜壁12、轮辋平台13、第二平台22、轮辋1在第二平台22与第一平台21之间的部位以及第一平台21共同限定出环形空腔4。可以理解的是,轮辋1采用铝合金板整体塑性成形,轮辐2采用铝合金整体铸造成形,可以通过搅拌摩擦焊将第一平台21和槽底壁11焊接固定,第二平台22与轮辋平台13的另一端焊接固定,从而将轮辋1和轮辐2焊接在一起并限定出环形空腔4,由此,可以有效地降低车轮的重量,同时可以限定出环形空腔4,以方便布置四分之一波长管吸声总成3。此外,环形空腔4的形状可以根据实际情况进行设计。

四分之一波长管吸声总成3设置在环形空腔4中,用于抑制胎腔共振噪声。可以理解的是,由于环形空腔4为周向贯通的腔体,四分之一波长管吸声总成3的可以选用塑料圆环软管,从而保证四分之一波长管吸声总成3的气密性,同时降低了成本,降低了车轮重量,保证了车轮动平衡性;当汽车胎腔发生共振时,胎腔内形成一阶驻波声场,声波传播速度可能会随着汽车行驶速度不同而发生改变,导致不同的共振频率,但声波波长等于轮胎空腔截面中心的周长,这样,四分之一波长管吸声总成3可以在不同工况下对胎腔共振噪声进行抑制,普适性好;在轮辋1和轮辐2固定安装前,将四分之一波长管吸声总成3预先放置在第一平台21和第二平台22之间,在轮辋1和轮辐2焊接固定时,轮辋1的斜壁12压紧四分之一波长管吸声总成3,以实现四分之一波长管吸声总成3的周向固定,四分之一波长管吸声总成3直接安装在环形空腔4中,避免了使用连接件或焊接等方式安装,能够进一步地降低车轮重量且降噪效果好。

根据本发明实施例内嵌声学结构的轻量化降噪车轮1000,首先将四分之一波长管吸声总成3预先放置在轮辐2的第一平台21和第二平台22之间,然后将轮辋1的槽底壁11与轮辐2的第一平台21的一端通过搅拌摩擦焊焊接固定,轮辋1的轮辋平台13另一端与第二平台22的一端通过搅拌摩擦焊焊接固定,四分之一波长管吸声总成3位于由斜壁12、轮辋平台13、第二平台22、轮辋1在第二平台22与第一平台21之间的部位以及第一平台21共同限定出的环形空腔4中,轮辋1的斜壁12压紧四分之一波长管吸声总成3。

根据本发明实施例内嵌声学结构的轻量化降噪车轮1000,轮辋1采用铝合金板整体塑性成形,轮辐2采用铝合金整体铸造成形,通过搅拌摩擦焊将轮辋1和轮辐2焊接在一起并限定出环形空腔4,以有效地降低车轮的重量,同时限定出环形空腔4以方便布置四分之一波长管吸声总成3,避免了使用连接件或焊接等方式安装四分之一波长管吸声总成3,能够进一步地降低车轮重量且降噪效果好。综上,本发明实施例内嵌声学结构的轻量化降噪车轮1000能够有效地降低车轮重量,降噪效果好、成本低、结构简单、安装方便且普适性好。

如图3至图5所示,根据本发明的一个实施例,四分之一波长管总成包括圆环管31和隔挡32,隔挡32设置在圆环管31内将圆环管31的圆环管腔313在周向上分隔成独立的多个子腔311;圆环管31上设有与多个子腔311分别连通的多个外凸通孔312,轮辋1的斜壁12上设有用于多个外凸通孔312分别穿过的开孔121,多个外凸通孔312穿过开孔121与胎腔连通。可以理解的是,圆环管31的与环形空腔4的形状相匹配,圆环管31适配地安装在环形空腔4中,多个子腔311在轴向上的截面均相同,多个子腔311上对应的外凸通孔312分别穿过开孔121并与胎腔连通,这样,胎腔中的入射声波可以传递至子腔311中内,声波到达隔挡32处发生声波反射,反射的声波返回至胎腔中,相同频率下相反相位的声波叠加后可以相互抵消,以实现消声降噪的目的;当汽车胎腔发生共振时,胎腔内形成一阶驻波声场,声波传播速度可能会随着汽车行驶速度不同而发生改变,导致不同的共振频率,但声波波长等于轮胎空腔截面中心的周长,将子腔311的长度设计为轮胎空腔周长的四分之一,即采用四分之一波长管,这样,四分之一波长管吸声总成3可以在不同工况下对胎腔共振噪声进行抑制,普适性好。

如图3和图5所示,根据本发明进一步的实施例,圆环管31的圆环管腔313在径向方向上分为彼此不相连通的内层圆环管腔3131和外层圆环管腔3132;隔挡32分别为内层隔挡321和外层隔挡322;内层圆环管腔3131通过设置内层隔挡321将内层圆管腔在周向上分隔成独立的多个内层子腔3112,外层圆环管腔3132通过设置外层隔挡322将外层圆环管腔3132在周向上分隔成独立的多个外层子腔3111,其中,外层隔挡322与内层隔挡321在周向上彼此错开;外凸通孔312分为与内层子腔3112对应连通的内侧外凸通孔3121和与外层子腔3111对应连通的外侧外凸通孔3122,开孔121分为内侧开孔和外侧开孔,内侧外凸通孔3121对应地穿过内侧开孔与胎腔连通,外侧外凸通孔3122对应地穿过外侧开孔与胎腔连通。可以理解的是,由于轮辋1的斜壁12上的开孔121孔径过大会降低轮辋1的强度,因此,需要将轮辋1的斜壁12上的开孔121孔径限定在合理范围内以保证轮辋1的强度,通过将圆环管腔313分为内层圆环管腔3131和外层圆环管腔3132,内层圆环管腔3131设置有内侧外凸通孔3121,外侧圆环管腔313设置有外侧外凸通孔3122,因此,轮辋1的斜壁12上的开孔121可以分为内侧开孔和外侧开孔,避免了轮辋1的斜壁12上的开孔121孔径过大,保证了轮辋1的强度;外层隔挡322和内层隔挡321在周向上彼此错开,例如,外层隔挡322和内层隔挡321在周向上错开45°,这样,可以进一步的保证轮辋1的强度,同时保证了四分之一波长管吸声总成3的降噪效果。

需要说明的是,圆环管腔313可以为单层圆环管腔313、双层圆环管腔313或多层圆环管腔313。

如图2所示,根据本发明的一个实施例,四分之一波长管总成通过粘胶层5固定在环形空腔4的壁面上。可以理解的是,在轮辋1和轮辐2固定安装前,将四分之一波长管吸声总成3预先放置在第一平台21和第二平台22之间并通过粘胶层5与轮辐2固定,以对四分之一波长管吸声总成3进行定位固定,方便进行轮辋1和轮毂的焊接安装。

如图2所示,根据本发明的一个实施例,第一平台21的一端位于槽底壁11的内周面处,第一平台21通过轴向焊缝6与槽底壁11固定,轴向焊缝6位于第一平台21与槽底壁11的内周面之间。可以理解的是,当轮辋1和轮辐2固定安装时,槽底壁11的内周面与第一平台21贴合,槽底壁11的内周面和第一平台21可以通过搅拌摩擦焊进行焊接固定并形成轴向焊缝6,焊接方式简单。

如图2所示,根据本发明的一个实施例,第二平台22的一端设有台阶221,轮辋平台13的另一端位于台阶221上,轮辋平台13的另一端端部通过径向焊缝7与台阶221固定。可以理解的是,当轮辋1和轮辐2固定安装时,通过在第二平台22的一端设置台阶221,轮辋平台13的另一端可以快速定位安放在台阶221上,方便轮辋1和轮辐2定位安装,轮辋平台13的另一端与第二平台22的一端的台阶221可以通过搅拌摩擦焊进行焊接固定并形成径向焊缝7,焊接方式简单。

根据本发明的一个实施例,轮辋平台13在径向方向上的外表面与第二平台22在径向方向上的外表面平齐,结构合理,方便安装轮胎。

根据本发明的一些实施例,轮辋平台13和第二平台22固定连接形成车轮的第一胎圈座。可以理解的是,第一胎圈座用于安放轮胎,结构简单合理。

根据本发明的一些实施例,轮辋1为6061铝合金塑性成形件;轮辐2为A356铝合金铸造件。可以理解的是,6061铝合金塑性成形件的塑性成形性能好,质量轻,能够实现车轮的轻量化;A356铝合金铸造件的铸造性能好,工艺成熟且成本低。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

- 内嵌声学结构的轻量化降噪车轮

- 内嵌声学结构的轻量化降噪车轮