一种提高铸造铍铝钪锆合金强度与塑性的热处理工艺

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及有色金属技术领域,尤其是金属热处理领域,具体为一种提高铸造铍铝钪锆合金强度与塑性的热处理工艺。

背景技术

铍铝合金兼具金属铍的低密度、高强度和金属铝的高塑性和优异的机加性能,具有包括高比刚度、高热导率及尺寸稳定性在内的诸多特性,作为一种综合表现高的轻质合金,铍铝合金在航空航天、核工业等领域具有重要的应用价值。由于金属铍、铝之间本征物化性质的差异,铍铝合金实质为枝晶铍与填充铍枝晶间隙的铝构成的金属基复合材料,常规铸造条件下往往存在难以控制的发达柱状铍枝晶、成分偏析与凝固缺陷,合金微观组织与性能仍有很大提升空间。

已有研究(Materials Science and Technology,34(2018)480-486,MaterialsScience and Engineering A,744(2019)512-524)表明,通过钪(Sc)、锆(Zr)复合合金化可显著改性铸造铍铝合金的铍相组织,实现较高程度的铍晶粒球形化与晶粒细化效果,同时提升合金硬度与强度,结合凝固速率调控还可一定程度上抑制铸造缺陷。

发明专利(ZL 201810297564.4)公开了一种铍铝锆系多元合金及其制备方法,涉及系列铍含量54~80%、铝含量17~45%、锆含量0.2~2%和添加元素含量0.1~1.0%的铸造铍铝合金,结合相应的制备工艺可获得均匀细化的类等轴晶铍晶粒和大幅提高的合金力学性能。需要指出的是,Sc、Zr元素的添加在铍铝合金中形成微米级的Be

发明内容

本发明目的在于提供一种提高铸造铍铝钪锆合金强度与塑性的热处理工艺,以解决该合金中溶质元素偏析和第二相粗大等问题,实现合金强度、塑性及耐蚀性的综合提升。本申请通过考虑到含Sc、Zr元素的铝合金为典型的可热处理强化合金,因此,通过开发出一种铸造铍铝钪锆合金专用的热处理工艺,可使第二相溶解、促进溶质元素的均匀扩散、消除低熔点共晶组织,从而改善枝晶偏析程度,降低合金的变形抗力,提高合金的塑性变形能力,最终实现合金强度与塑性的进一步提升。

为了实现以上发明目的,本发明的具体技术方案为:

一种提高铸造铍铝钪锆合金强度与塑性的热处理工艺,包括以下步骤:

(1)均匀化:将合金铸件放入处于保护性气氛的热处理炉内,首先加热至(510~540)℃并保温(4~6)小时,之后再加热至(622~632)℃并继续保温(6~8)小时,结束后水淬至室温;

(2)热轧:在(420~550)℃温度内,将均匀化态合金直接进行多道次热轧,每道次压下量控制在(5~8)%,总变形量控制在(20~30)%,之后自然冷却至室温;

(3)冷轧:将热轧合金板经单道次冷轧获得薄板,冷轧变形量控制在(5~10)%;

(4)稳定化退火:将冷轧合金板在(250~400)℃温度下退火(2~12)小时,之后炉冷至室温,即得。

作为本申请中一种较好的实施方式,所述的合金铸件为铍铝钪锆合金铸件。更进一步优选铸造铍铝钪锆合金铸件含有以下质量百分含量的组分,铍60~65%,铝34~39%,钪0.3~0.5%,锆0.3~0.5%,其余为不可避免的杂质,总质量百分含量之和为100%。

作为本申请中一种较好的实施方式,所述步骤1)中,均匀化过程升温速率控制在30~40℃/min。

作为本申请中一种较好的实施方式,所述步骤2)中,每道次热轧之间需将合金在热轧温度下保温0.5~1小时。

作为本申请中一种较好的实施方式,所述步骤2)中总变形量控制在20~30%。

作为本申请中一种较好的实施方式,所述步骤3)中,冷轧沿与热轧相同的方向进行。

经热处理工艺后,铸造铍铝钪锆合金的力学性能得到显著提升,抗拉强度可提高13%以上、弹性模量可提高12%以上、延伸率可提高40%以上,维氏硬度可提高15%以上。

与现有技术相比,本发明的积极效果体现在:

(一)铸态铍铝钪锆合金中存在大量初生纳米Al

(二)本发明采用均匀化后热轧和冷轧的处理方式,一方面在基体相内预制较高密度的位错,有利于后续次生纳米第二相颗粒以此为异质形核点形核、生长;另一方面热轧保温阶段同时也是合金的时效过程,纳米第二相析出后可大幅提升合金屈服强度、抗拉强度与塑性。轧制变形不仅可消除部分铸造缺陷,使合金组织更为致密,同时合金具有更为细化的完全再结晶组织,有利于合金塑性和模量的进一步提高。

(三)基于合理的工艺参数设置,本发明有利于消除或减小微米级第二相颗粒与合金基体之间的局域应力,弱化其在合金形变过程对微裂纹的诱导作用,可有效解决铸造铍铝钪锆合金普遍存在的成分偏析、力学性能与塑性变形能力不高的问题,实现合金强度与塑性的进一步提升。

附图说明

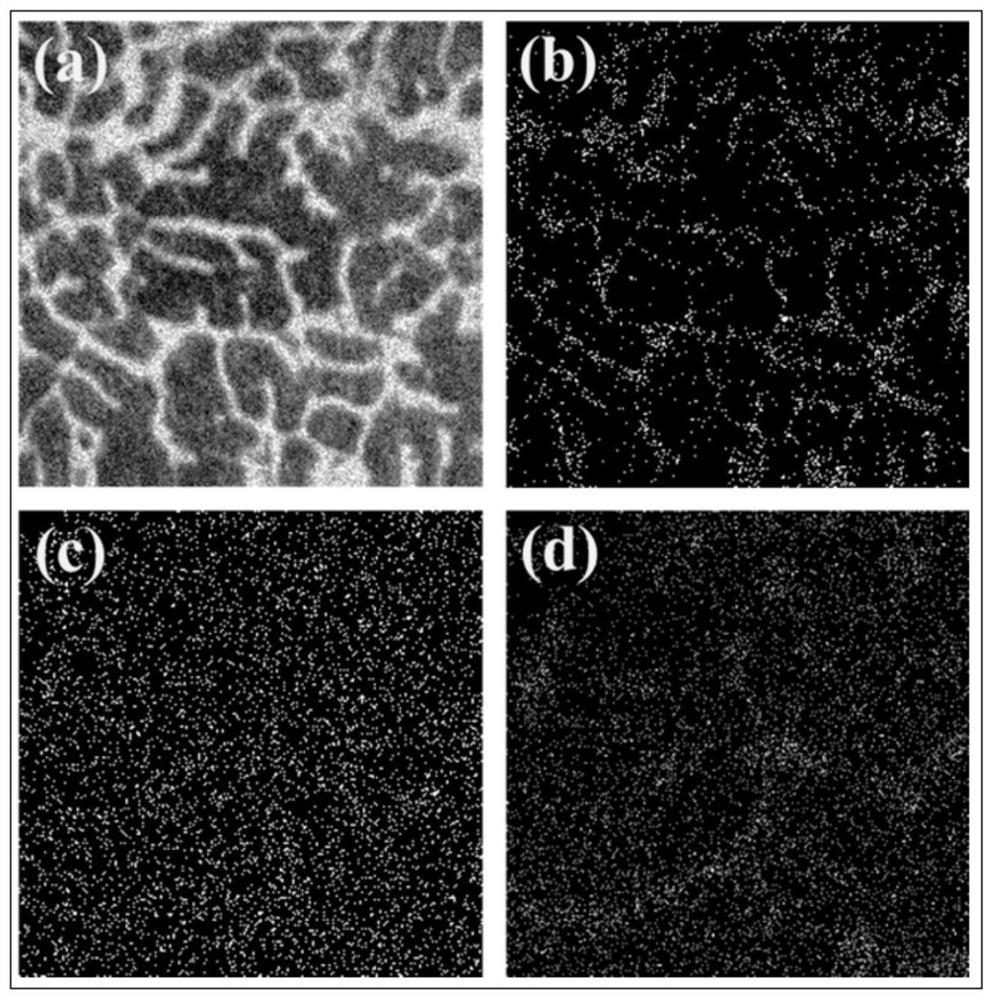

图1为实施例1中对铸造铍铝钪锆合金进行热处理过程中试样二次离子谱(SIMS)分析结果图:其中(a)-铸态合金总体形貌(b)-铸态合金Sc元素分布,(c)-均匀化态合金Sc元素分布,(d)-热处理后合金Sc元素分布

具体实施方式

为了使本发明的技术目的、技术方案和有益效果更加清楚,以下将结合具体实施例对本发明提出的一种提高铸造铍铝钪锆合金强度与塑性的热处理工艺作进一步说明,但本发明不仅限于这些实施例。

实施例1:

一种提高铸造铍铝钪锆合金强度与塑性的热处理工艺,合金组分按质量百分比包括:铍62%,铝37%,钪0.5%,锆0.5%,其余为不可避免的杂质,总质量百分含量之和为100%。

所述热处理工艺具体包括以下步骤:

(1)均匀化:将合金铸件放入处于保护性气氛的热处理炉内,首先以30℃/min的升温速率加热至540℃并保温4小时,之后再以同样的升温速率加热至632℃并继续保温6小时,结束后水淬至室温。

(2)热轧:将均匀化态合金在550℃温度下进行多道次热轧,各道次始终沿单一方向进行,每道次压下量8%,各道次热轧前在550℃保温40分钟,合金总变形量为25%,之后自然冷却至室温。

(3)冷轧:将热轧合金板经单道次冷轧获得薄板,冷轧总压下量为8%。

(4)稳定化退火:将冷轧合金板在360℃退火4小时,之后炉冷至室温。

实施例2:

一种提高铸造铍铝钪锆合金强度与塑性的热处理工艺,合金组分按质量百分比包括:铍64%,铝35.2%,钪0.4%,锆0.4%,其余为不可避免的杂质,总质量百分含量之和为100%。

所述热处理工艺具体包括:

(1)均匀化:将合金铸件放入处于保护性气氛的热处理炉内,首先以36℃/min的升温速率加热至520℃并保温5小时,之后再以同样的升温速率加热至628℃并继续保温6小时,结束后水淬至室温。

(2)热轧:将均匀化态合金在500℃温度下进行多道次热轧,各道次始终沿单一方向进行,每道次压下量5%,各道次热轧前在500℃保温30分钟,合金总变形量为20%,之后自然冷却至室温。

(3)冷轧:将热轧合金板经单道次冷轧获得薄板,冷轧总压下量为5%。

(4)稳定化退火:将冷轧合金板在380℃退火6小时,之后炉冷至室温。

实施例3:

一种提高铸造铍铝钪锆合金强度与塑性的热处理工艺,合金组分按质量百分比包括:铍60%,铝39%,钪0.5%,锆0.5%,其余为不可避免的杂质,总质量百分含量之和为100%。

所述热处理工艺具体包括:

(1)均匀化:将合金铸件放入处于保护性气氛的热处理炉内,首先以40℃/min的升温速率加热至510℃并保温6小时,之后再以同样的升温速率加热至622℃并继续保温8小时,结束后水淬至室温。

(2)热轧:将均匀化态合金在465℃温度下进行多道次热轧,各道次始终沿单一方向进行,每道次压下量8%,各道次热轧前在465℃保温1小时,合金总变形量为24%,之后自然冷却至室温。

(3)冷轧:将热轧合金板经单道次冷轧获得薄板,冷轧总压下量为10%。

(4)稳定化退火:将冷轧合金板在320℃退火10小时,之后炉冷至室温。

将实施例1~3获得的经热处理后的铸造铍铝钪锆合金板材加工出标准拉伸试样与维氏硬度分析试样,在符合国标GB-T228.1-2010的前提下检测合金力学性能。对比例1是与实施例1组分相同、但未经热处理的铸态合金的力学性能,对比例2是与实施例1组分相同、但只经过均匀化热处理合金的力学性能,对比例3是与实施例1组分相同、但只经过均匀化+稳定化退火而不经过冷、热轧处理合金的力学性能,对比例4是在对比例3基础上只增加冷轧处理合金的力学性能,具体结果如表1所示。

表1实施例1~3与对比例铸造铍铝钪锆合金力学性能(平均值)

由表1可知,热处理对铸造铍铝钪锆合金的力学性能具有显著的影响。以实施例1为例,热处理前后合金的抗拉强度、弹性模量、延伸率及维氏硬度均有较大幅度提高,结合附图1中的结果可知:铸态合金存在显著的Sc元素偏析,主要分布于铍枝晶间隙部位的铝相内,经均匀化态处理后,Sc元素较为均匀地分布于合金基体相内,热处理完成后,由于塑性变形和时效、退火过程中Sc过饱和固溶体的脱溶、第二相的析出,Sc元素基本以含Sc第二相的形式分布于合金内,其聚集性程度明显弱于铸态合金,充分表明热处理对合金溶质元素偏析与第二相粗大等问题的显著改善。

以上实施例仅为本发明的优选方案,本发明的实施方式与保护范围并不受限于上述实施例,凡使用本发明思路下的设计及技术方案均属于本发明的保护范围。应当指出,对于本技术领域的技术人员而言,在不脱离本发明设计原理前提下的若干改动也应视作本发明的保护范围。

- 一种提高铸造铍铝钪锆合金强度与塑性的热处理工艺

- 一种提高铸造铍铝钪锆合金强度与塑性的热处理工艺