一种贵金属与紫砂原材料混合烧制工艺

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及紫砂烧制工艺领域,具体为一种贵金属与紫砂原材料混合烧制工艺。

背景技术

紫砂是一种介于陶器与瓷器之间的陶瓷制品,其特点是结构致密,接近瓷化,强度较大,颗粒细小,断口为贝壳状或石状,但不具有瓷胎的半透明性。宜兴紫砂器胎质具有这种特性,而且,于器表光挺平整之中,含有小颗粒状的变化,表现出一种砂质效果。紫砂器的泥色有多种,俗称“五色土”,除去主要“五色”的朱泥、紫泥、段泥、黑泥、墨绿泥外,尚有白泥、乌泥、黄泥、松花泥等各种色泽,紫砂器不挂釉,而是充分利用泥本色,烧成后色泽温润,古雅可爱,紫砂器面还具有亚光效果,既可减弱光能的反射,又能清晰地表现器物形态、装饰与自身天然色泽的生动效果。

传统的紫砂烧制的原料较为单一,多为传统的紫砂泥料;传统的紫砂在烧制过程中,在进行泥料和制时,采用的水源中会含有较多杂质,从而导致制胚的泥料在烧制的过程中,杂质在紫砂表面显像,从而影响紫砂的烧制成品质量;同时,胚体在烧制过程中使用的匣钵,结构简陋,功能单一,在使用时,烧制过程中,对胚体的防护效果差,因此,设计一种贵金属与紫砂原材料混合烧制工艺是很有必要的。

发明内容

本发明的目的在于提供一种贵金属与紫砂原材料混合烧制工艺,通过将贵金属粉末与紫砂泥混合制成烧制原料,再进行烧制处理,使得贵金属粉末在高温调节下能够呈现出不同显像,能够提高整体的观赏性和艺术价值;在烧制的过程中,选择去离子水作为浆水原料,能够有效避免水中杂质在烧制过程中对成品造成损坏的情况;同时,所使用的匣钵,结构新颖,通过在钵体的内部填充导热凸块,能够提高受热导热效果,有利于提高紫砂的烧制质量;能够对胚体具有良好的防护效果;在烧制的过程中,方便搬运,随用随拆,能够有效提高使用的方便性。

本发明的目的可以通过以下技术方案实现:

一种贵金属与紫砂原材料混合烧制工艺,包括如下步骤;

步骤S1:原料处理,将贵金属颗粒通过研磨设备研磨后,使得块状贵金属成为颗粒状金属颗粒,将紫砂所需原料的生泥通过碎化筛选处理,并选择合适的表面活性剂和去离子水作为烧制原料,泥灰、贵金属颗粒、表面活性剂和去离子水的配制比例为:泥灰64%-68%、贵金属颗粒9%-14%、表面活性剂6%-18%和去离子水12%-16%;

步骤S2:混料,将制得的泥灰、贵金属颗粒、表面活性剂和去离子水通过搅拌机搅拌成泾泥后,并进行堆放陈腐处理,陈腐3-6月后,将腐泥进行真空练泥处理,从而制成制坯用的熟泥;

步骤S3:制胚,将制得的熟泥进行制胚处理,并将制得胚体进行自然干燥,干燥一端时间后,对胚体进行修整处理,将胚体表面的开口、裂缝以及刮痕修平后,使得胚体的外观无明显瑕疵,将胚体准备进行烧制处理;

步骤S4:烧制,选用耐火材料制成的匣钵作为烧制容器,向匣钵的内部填充一层细煤粉后,将制得的胚体放置在匣钵的内部,并将匣钵转移到电窑中进行素烧;

步骤S5:挂釉处理,选择合适的釉料进行制浆后,对素烧后的胚体进行挂釉处理,将挂釉后的胚体转移到电窑中进行低温烧制,电窑内部的温度控制在1100-1150℃。

作为本发明进一步的方案:所述步骤S1中,生泥的碎化筛选处理包括:

a、将生泥土块进行初碎,再进行破碎摧毁;

b、将制得生泥颗粒进行送风筛选,合格的生泥颗粒的颗粒大小为80-100目。

作为本发明进一步的方案:所述步骤S4中,电窑的温度控制在600-800℃,烧制7-8h。

作为本发明进一步的方案:所述步骤S5中,低温烧制的过程为,升温速率为100℃/h,温度达到105℃,保温为30min,30min后,继续升温,升温速率为120℃/h,并逐渐升温到1100℃后,进行保温30min,保温30min后进行快速降温,降温速率为400℃/h,当温度降到600℃后,调整降温速率,降温速率为200℃/h;整个烧制时间控制在12-16h。

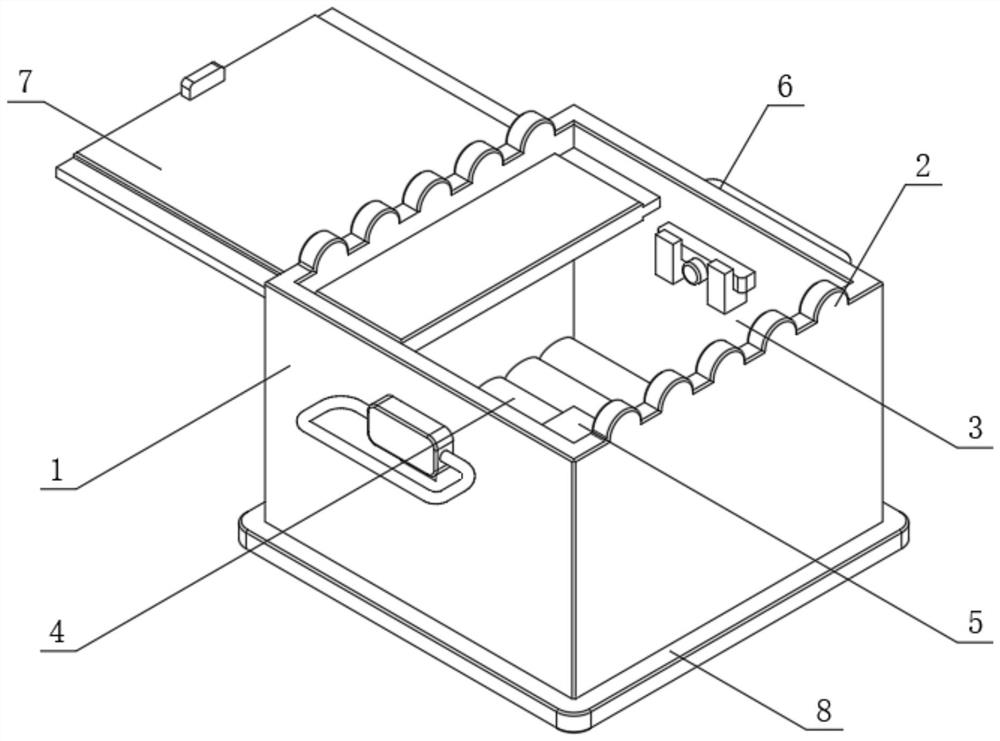

作为本发明进一步的方案:所述步骤S4中,匣钵包括钵体、防护顶块、物料槽、烧结板、移料组件、封堵组件和导热底板,所述钵体的顶部端面中央开设有物料槽,所述物料槽的内部中央设置有烧结板,所述钵体的顶部端面两侧均设置有防护顶块,所述钵体的两侧端面均设置有移料组件,所述钵体的端面一侧设置有封堵组件,所述钵体的底部端面固定安装有导热底板;

所述移料组件包括定位块、插接槽、限位插柱、限位卡槽、固定支架、防滑连杆和安装握柄,所述插接槽开设在钵体的端面一侧中央,所述插接槽的端面中央插接安装有限位插柱,且限位插柱的一端穿过插接槽连接安装有定位块,所述限位插柱的另一端开设有限位卡槽,两个所述固定支架固定安装在钵体的内壁两侧,所述固定支架之间插接安装有防滑连杆,且防滑连杆与限位卡槽卡接。

作为本发明进一步的方案:所述物料槽的底部端面填充有导热凸块,且烧结板固定安装在导热凸块的顶部端面中央。

作为本发明进一步的方案:所述封堵组件包括封堵挡板、导向卡板、导向槽、封堵推块和封堵槽,所述导向槽开设在钵体的顶部端面一侧,且导向槽的内部插接安装有封堵挡板,所述封堵挡板的顶部端面一侧固定安装有封堵推块,所述钵体的顶部端面位于防护顶块的一侧开设有封堵槽,且封堵推块插接安装在封堵槽的内部。

作为本发明进一步的方案:所述封堵挡板的两侧端面均固定安装有导向卡板,且导向卡板的一端插接安装在导向槽的内部。

本发明的有益效果:

1、本发明,通过将贵金属粉末与紫砂泥混合制成烧制原料,再进行烧制处理,使得贵金属粉末在高温调节下能够呈现出不同显像,能够提高整体的观赏性和艺术价值;同时,在烧制的过程中,选择去离子水作为浆水原料,能够有效避免水中杂质在烧制过程中对成品造成损坏的情况。

2、本发明的匣钵,结构新颖,通过在钵体的内部填充导热凸块,能够提高受热导热效果,有利于提高紫砂的烧制质量;能够对胚体具有良好的防护效果;在烧制的过程中,方便搬运,随用随拆,能够有效提高使用的方便性。

附图说明

为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

图1为本发明匣钵的第一整体结构示意图;

图2为本发明匣钵的第二整体结构示意图;

图3为本发明匣钵的钵体结构示意图;

图4为本发明匣钵的整体俯视图;

图5为本发明匣钵的钵体剖视图;

图中:1、钵体;2、防护顶块;3、物料槽;4、导热凸块;5、烧结板;6、移料组件;7、封堵组件;8、导热底板;61、定位块;62、插接槽;63、限位插柱;64、限位卡槽;65、固定支架;66、防滑连杆;67、安装握柄;71、封堵挡板;72、导向卡板;73、导向槽;74、封堵推块;75、封堵槽。

具体实施方式

下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

如图1-5所示,一种贵金属与紫砂原材料混合烧制工艺,包括如下步骤;

步骤S1:原料处理,将贵金属颗粒通过研磨设备研磨后,使得块状贵金属成为颗粒状金属颗粒,将紫砂所需原料的生泥通过碎化筛选处理,并选择合适的表面活性剂和去离子水作为烧制原料,泥灰、贵金属颗粒、表面活性剂和去离子水的配制比例为:泥灰64%-68%、贵金属颗粒9%-14%、表面活性剂6%-18%和去离子水12%-16%;

其中,生泥的碎化筛选处理包括:

a、将生泥土块进行初碎,再进行破碎摧毁;

b、将制得生泥颗粒进行送风筛选,合格的生泥颗粒的颗粒大小为80-100目;

步骤S2:混料,将制得的泥灰、贵金属颗粒、表面活性剂和去离子水通过搅拌机搅拌成泾泥后,并进行堆放陈腐处理,陈腐3-6月后,将腐泥进行真空练泥处理,从而制成制坯用的熟泥;

步骤S3:制胚,将制得的熟泥进行制胚处理,并将制得胚体进行自然干燥,干燥一端时间后,对胚体进行修整处理,将胚体表面的开口、裂缝以及刮痕修平后,使得胚体的外观无明显瑕疵,将胚体准备进行烧制处理;

步骤S4:烧制,选用耐火材料制成的匣钵作为烧制容器,向匣钵的内部填充一层细煤粉后,将制得的胚体放置在匣钵的内部,并将匣钵转移到电窑中进行素烧;

其中,电窑的温度控制在600-800℃,烧制7-8h;

其中,匣钵包括钵体1、防护顶块2、物料槽3、烧结板5、移料组件6、封堵组件7和导热底板8,钵体1的顶部端面中央开设有物料槽3,物料槽3的内部中央设置有烧结板5,物料槽3的底部端面填充有导热凸块4,且烧结板5固定安装在导热凸块4的顶部端面中央;钵体1的顶部端面两侧均设置有防护顶块2,钵体1的两侧端面均设置有移料组件6,移料组件6包括定位块61、插接槽62、限位插柱63、限位卡槽64、固定支架65、防滑连杆66和安装握柄67,插接槽62开设在钵体1的端面一侧中央,插接槽62的端面中央插接安装有限位插柱63,且限位插柱63的一端穿过插接槽62连接安装有定位块61,限位插柱63的另一端开设有限位卡槽64,两个固定支架65固定安装在钵体1的内壁两侧,固定支架65之间插接安装有防滑连杆66,且防滑连杆66与限位卡槽64卡接;钵体1的端面一侧设置有封堵组件7,封堵组件7包括封堵挡板71、导向卡板72、导向槽73、封堵推块74和封堵槽75,导向槽73开设在钵体1的顶部端面一侧,且导向槽73的内部插接安装有封堵挡板71,封堵挡板71的两侧端面均固定安装有导向卡板72,且导向卡板72的一端插接安装在导向槽73的内部;封堵挡板71的顶部端面一侧固定安装有封堵推块74,钵体1的顶部端面位于防护顶块2的一侧开设有封堵槽75,且封堵推块74插接安装在封堵槽75的内部;钵体1的底部端面固定安装有导热底板8;

使用时,向钵体1的物料槽3内部填充一层细煤粉,使得细煤粉覆盖在导热凸块4的端面,将需要烧制的胚体放置在烧结板5的端面后,通过封堵组件7将钵体1的顶部进行封堵,推动封堵推块74,使得封堵推块74带动封堵挡板71移动,封堵挡板71移动时,通过导向卡板72在导向槽73的内部滑动,直到封堵挡板71的另一端与钵体1的内壁贴合后,使得封堵推块74移动封堵槽75的内部,从而使得封堵组件7将钵体1的顶部端面封堵,通过钵体1顶部的防护顶块2能够对钵体1具有防护效果;通过钵体1两侧的移料组件6将钵体1搬运到电窑中,通过钵体1底部的导热底板8对电窑内部贴合,将定位块61一侧的限位插柱63插入插接槽62的内部后,将防滑连杆66放入两个固定支架65之间,使得防滑连杆66的底部卡接安装在限位卡槽64的内部,从而对定位块61进行限位,搬运人员通过安装握柄67便于将定位块61进行搬运,从而将钵体1搬移;移动到电窑中后,可将防滑连杆66从固定支架65的内部拔出,再将限位插柱63从插接槽62拔出,从而将定位块61与钵体1分离,钵体1和导热底板8置入电窑中进行烧制,通过导热底板8和钵体1能够具有良好的导热效果,使得烧结板5顶部的胚体在钵体1的内部烧制;

步骤S5:挂釉处理,选择合适的釉料进行制浆后,对素烧后的胚体进行挂釉处理,将挂釉后的胚体转移到电窑中进行低温烧制,电窑内部的温度控制在1100-1150℃;

其中,低温烧制的过程为,升温速率为100℃/h,温度达到105℃,保温为30min,30min后,继续升温,升温速率为120℃/h,并逐渐升温到1100℃后,进行保温30min,保温30min后进行快速降温,降温速率为400℃/h,当温度降到600℃后,调整降温速率,降温速率为200℃/h;整个烧制时间控制在12-16h。

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

- 一种贵金属与紫砂原材料混合烧制工艺

- 一种贵金属与瓷土混合烧制工艺