一种采用共沉淀与水热合成制备硫转移剂及其制备方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明属于硫转移剂技术领域,尤其涉及一种采用共沉淀与水热合成制备硫转移剂及其制备方法。

背景技术

催化裂化(FCC)是由重质原料油获取液化气,汽油、柴油等轻质油品的主要方法之一。FCC原料油中的硫约有5%~10%随生焦催化剂带入再生器,经烧焦生成SO

控制SO

国外的一些石油公司集中于多组分硫转移剂的研究,其中研究最多的是镁铝尖晶石系列,他们发现研究混合固溶体的尖晶石MgAl

USP4476245公布了一种含碱土金属和铝的尖晶石组合物的制备方法:(1)将一种酸性溶液和一种其中的铝以阴离子形式存在的含至少一种铝组分的碱溶液混合,(2)将得到的产物与含至少一种碱土金属组分的水溶液混合,(3)焙烧得到沉淀。

USP028023公开了一种由MgO与Al

USP5288675公开一种MgO,La

国内对硫转移剂研究也取得了较好的进展。CN101905118公开了一种催化裂化烟气硫转移剂活性组元的制备方法:(1)将可溶性镁盐、可溶性铝盐和可溶性亚铈盐配制成的混合盐溶液;(2)将碱溶液和步骤1的混合盐溶液同时加入到全返混液膜反应器中混合反应到浆液,其中碱液调节PH值为8.5-13,(3)将浆液在强烈搅拌下加热晶化制得类水滑石前驱体,过滤洗涤至中性。(4)焙烧产物,制得硫转移性能良好的活性组元。

CN101905117公开了一种催化裂化烟气硫转移剂活性组元的制备方法:(1)将水滑石或类水滑石在高温下焙烧;(2)将焙烧后的产物制成浆液后,加入一些活性金属可溶性盐,在50~150℃恒温1~24h,过滤洗涤;(3)高温焙烧产物,制得硫转移性能良好的活性组元。

CN1727052A中公开了以锌、镁和铝为活性组元,以饰和钒为助剂,通过(1)共沉淀法制备锌镁铝饰类水滑石(ZnMgAlCe-LDH);(2)阴离子交换法制备钒浸渍锌镁铝饰类水滑石(V/ZnMgAlCe-LDH)产品;(3)将60-70分重量的所得钒浸渍锌镁铝饰类水滑石(V/ZnMgAlCe-LDH)产品与10-30分重量的高岭土和50-100分重量的铝溶胶混合研磨,真空干燥,焙烧制备成硫转移剂的方法。

从上述专利可以看出,目前硫转移剂的制备方法复杂,而且方法中由于活性组分多采用浸渍法添加,分散度不高,并且可能造成孔道堵塞,无可避免会对硫转移剂的吸硫性能造成影响。

发明内容

有鉴于此,本发明的目的在于提供一种采用共沉淀与水热合成制备硫转移剂及其制备方法,该方法制备的硫转移剂具有优异的SO

本发明提供了一种采用共沉淀与水热合成制备硫转移剂的方法,包括以下步骤:

将3~10份镁盐、4~12份铝盐、0.3~2份铁盐、0.3~1.5份铈盐、0.3~1份锌盐溶解在水中,得到混合溶液;向所述混合溶液中加入沉淀剂,在密闭容器内升温至80~150℃,保持4~15h,降温,得到镁铝类水滑石浆液;所述沉淀剂选自尿素、碳酸氢铵和碳酸铵中的一种或多种;

将所述镁铝类水滑石浆液中添加0.2~1份高岭土,0.1~0.5份粘结剂混合,搅拌后喷雾成型,500~850℃下焙烧2~5h,得到硫转移剂。

优选地,所述沉淀剂和所述镁盐、铝盐、铁盐、铈盐、锌盐的总物质的量的比为1~10:1。

优选地,所述喷雾成型时炉膛温度为220~650℃,出口温度为120~240℃,喷雾压力为20~100个大气压。

优选地,所述粘结剂选自硅溶胶、铝溶胶、聚丙烯酰胺和聚乙烯醇一种或多种。

优选地,所述密闭容器内混合溶液的体积占50~90%。

优选地,所述镁盐为硝酸镁;所述铝盐为硝酸铝;所述铁盐为硝酸铁;所述铈盐为硝酸铈;所述锌盐为硝酸锌。

本发明提供了一种上述技术方案所述方法制备的硫转移剂,以质量分数计,包括以下组分:

MgO 25~50%,氧化铝30~55%,CeO

本发明提供了一种采用共沉淀与水热合成制备硫转移剂的方法,包括以下步骤:将3~10份镁盐、4~12份铝盐、0.3~2份铁盐、0.3~1.5份铈盐、0.3~1份锌盐溶解在水中,得到混合溶液;向所述混合溶液中加入沉淀剂,在密闭容器内升温至80~150℃,保持4~15h,降温,得到镁铝类水滑石浆液;所述沉淀剂选自尿素、碳酸氢铵和碳酸铵中的一种或多种;将所述镁铝类水滑石浆液中添加0.2~1份高岭土,0.1~0.5份粘结剂混合,搅拌后喷雾成型,500~850℃下焙烧2~5h,得到硫转移剂。本发明采用共沉淀和水热合成联合的方法制备硫转移剂前驱体,再采用喷雾成型的方式制得硫转移剂。本发明提供的上述方法制备的以类水滑石为前驱体的复合氧化物型硫转移剂,具有优良的SO

附图说明

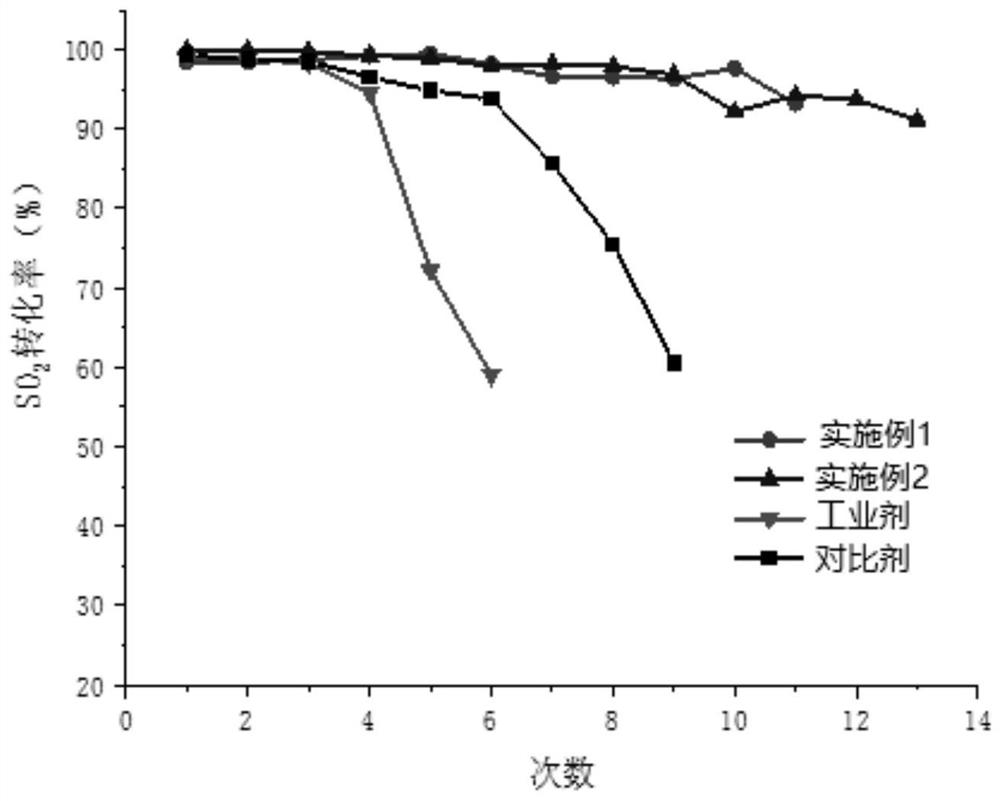

图1为本发明实施例1~2和对比例制备的硫转移剂的脱硫率。

具体实施方式

本发明提供了一种采用共沉淀与水热合成制备硫转移剂的方法,包括以下步骤:

将3~10份镁盐、4~12份铝盐、0.3~2份铁盐、0.3~1.5份铈盐、0.3~1份锌盐溶解在水中,得到混合溶液;向所述混合溶液中加入沉淀剂,在密闭容器内升温至80~150℃,保持4~15h,降温,得到镁铝类水滑石浆液;所述沉淀剂选自尿素、碳酸氢铵和碳酸铵中的一种或多种;

将所述镁铝类水滑石浆液中添加0.2~1份高岭土,0.1~0.5份粘结剂混合,搅拌后喷雾成型,500~850℃下焙烧2~5h,得到硫转移剂。

本发明采用共沉淀和水热合成联合的方法制备硫转移剂前驱体,再采用喷雾成型的方式制得硫转移剂。本发明提供的上述方法制备的以类水滑石为前驱体的复合氧化物型硫转移剂,具有优良的SO

本发明提供的方法制备的硫转移剂采用低成本的尿素为沉淀剂制备以类水滑石为前驱体的复合氧化物硫转移剂,可极大的降低了硫转移剂的成本。该方法辅助水热合成法克服了尿素作为沉淀剂不能将金属完全沉淀的问题。

本发明将3~10份镁盐、4~12份铝盐、0.3~2份铁盐、0.3~1.5份铈盐、0.3~1份锌盐溶解在水中,得到混合溶液;向所述混合溶液中加入沉淀剂,在密闭容器内升温至80~150℃,保持4~15h,降温,得到镁铝类水滑石浆液。本发明中,所述份均以重量份数计。在本发明中,所述沉淀剂和所述镁盐、铝盐、铁盐、铈盐、锌盐的总物质的量的比为1~10:1。所述镁盐优选为硝酸镁;所述铝盐优选为硝酸铝;所述铁盐优选为硝酸铁;所述铈盐优选为硝酸铈;所述锌盐优选为硝酸锌。所述水的质量与所述镁盐、铝盐、铁盐、铈盐、锌盐和沉淀剂总质量比为1:0.98~1.02,更优选为1:1。所述密闭容器内混合溶液的体积优选占50~90%。

本发明在加入沉淀剂前要确保镁盐、铝盐、铁盐、铈盐和锌盐完全溶解,溶解完全后添加沉淀剂。本发明需要控制原料中杂质如钠、钙的含量,优选低于1wt%。

本发明在密闭容器内是为了保证升温后沉淀剂分解的氨气不会从容器中逸出。

具体实施例中,所述镁盐、铝盐、铁盐、铈盐、锌盐、水和沉淀剂的质量比为5.8∶6.5∶0.6∶0.7∶0.6∶3.5∶2.9。

具体实施例中,所述在密闭容器内升温至80℃或100℃。

得到镁铝类水滑石浆液后,本发明将所述镁铝类水滑石浆液中添加0.2~1份高岭土,0.1~0.5份粘结剂混合,搅拌后喷雾成型,500~850℃下焙烧2~5h,得到硫转移剂。

在本发明中,所述喷雾成型时炉膛温度优选为220~650℃,更优选为290~350℃;出口温度优选为120~240℃,更优选为130~200℃;喷雾压力优选为20~100个大气压,更优选为20~30个大气压。具体实施例中,所述喷雾成型时炉膛温度为300℃,出口温度为140℃,喷雾压力在20个大气压。所述粘结剂优选选自硅溶胶、铝溶胶、聚丙烯酰胺和聚乙烯醇一种或多种。具体实施例中,所述粘结剂为铝溶胶。具体实施例中,所述高岭土用量为0.4份,粘结剂用量为0.1份或0.5份。

本发明提供了一种上述技术方案所述方法制备的硫转移剂,以质量分数计,包括以下组分:

MgO 25~50%,氧化铝30~55%,CeO

为了进一步说明本发明,下面结合实施例对本发明提供的一种采用共沉淀与水热合成制备硫转移剂及其制备方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

实施例1

(1)镁铝类水滑石的制备:在10L高压釜中加入3.5L去离子水,接着加入0.7Kg硝酸铈、0.6Kg硝酸铁、5.8Kg硝酸镁、0.6Kg硝酸锌和6.5Kg的硝酸铝,搅拌并升温至40℃,恒温30min以保证所有的金属盐都溶解完全;向高压釜内添加2.9Kg尿素,密封高压釜,搅拌并升温至100℃,反应12小时后降温;

(2)将步骤(1)冷却的高压釜打开,并向其中添加0.4Kg水洗高岭土,0.1Kg铝溶胶搅拌2小时后进行喷雾成型,喷雾时炉膛温度为300℃,出口温度为140℃,喷雾压力在20个大气压,550℃下焙烧3h,得到硫转移剂。

实施例2

(1)镁铝类水滑石的制备:在10L高压釜中加入3.5L去离子水,接着加入0.7Kg硝酸铈、0.6Kg硝酸铁、5.8Kg硝酸镁、0.6Kg硝酸锌和6.5Kg的硝酸铝,搅拌并升温至40℃,恒温30min以保证所有的金属盐都溶解完全;向高压釜内添加2.9Kg尿素,密封高压釜,搅拌并升温至80℃,反应12小时后降温;

(2)将步骤(1)冷却的高压釜打开,并向其中添加0.4Kg水洗高岭土,0.5Kg铝溶胶搅拌2小时后进行喷雾成型,喷雾时炉膛温度为300℃,出口温度为140℃,喷雾压力在20个大气压,550℃下焙烧3h,得到硫转移剂。

比表面积测试方法:

采用美国Quantachrome公司的Auosorb-1-MP型全自动比表面积及孔隙度分析仪测定样品的比表面积和孔径。测试前样品经过300℃下真空脱气4h,用t-Plot法计算催化剂的微孔体积和微孔比表面积,用BET法计算样品总的比表面积。

磨损指数仪测试方法:

采用MS-C磨损指数测试仪进行测试,采用直管法,将一定量的催化剂放入固定装置中,在恒定气流下,吹磨5h,第lh吹出的试样细粉弃去不计,收

集后4h吹出的试样细粉,计算每小时平均磨损百分数作为催化剂胡磨损指数。

所述工业剂为市售的神飞SFTS。

实施例1和实施例2制备的硫转移剂和工业剂的比表面积和磨损强度测试结果如表1所示:

表1实施例1~2制备的硫转移剂和工业剂的比表面积和磨损指数

从表1可以看到共沉淀-水热合成的硫转移剂在合成方法简单的基础上可以合成比表面积很大的产品。

脱硫效果测试:

本发明对实施例1和实施例2制备得到的硫转移剂的脱硫效果进行试验测试,具体测试包括以下步骤:

(1)实施例1和实施例2制备的硫转移剂在700℃,100%H

(2)称取0.5g老化后硫转移剂和8g腾茂TMC-06平衡剂,混合均匀后装入5ml固定床微型反应装置的反应管中,升温至700℃,通入SO

具体的脱硫效果见图1所示,其中,1为本发明实施例1制备的硫转移剂的脱硫率;2为本发明实施例2制备的硫转移剂的脱硫率。由图1可以看出:采用共沉淀法,在80℃和100℃水热合成的催化剂初始脱硫率与工业剂相当,初始脱硫率均能达到95%以上,工业剂失活速率较快,在循环五次后,脱硫率降至70%,而实施例制备的硫转移剂在循环14次后,仍能保持脱硫率>90%。对比例未采用共沉淀,仅对其进行水热处理,其初始脱硫率虽较高,但也同时存在着失活速率较快的问题。

对比例

(1)镁铝类水滑石的制备:在10L高压釜中加入3.5L去离子水,接着加入0.7Kg硝酸铈、0.6Kg硝酸铁、5.8Kg硝酸镁、0.6Kg硝酸锌和6.5Kg的硝酸铝,搅拌并升温至40℃,恒温30min以保证所有的金属盐都溶解完全,密封高压釜,搅拌并升温至80℃,反应12小时后降温;

(2)将步骤(1)冷却的高压釜打开,并向其中添加0.4Kg水洗高岭土,0.1Kg铝溶胶搅拌2小时后进行喷雾成型,喷雾时炉膛温度为300℃,出口温度为140℃,喷雾压力在20个大气压,550℃下焙烧3h,得到硫转移剂。

对比例制备的硫转移剂的脱硫率测试结果见图1。

由以上实施例可知,本发明提供了一种采用共沉淀与水热合成制备硫转移剂的方法,包括以下步骤:将3~10份镁盐、4~12份铝盐、0.3~2份铁盐、0.3~1.5份铈盐、0.3~1份锌盐溶解在水中,得到混合溶液;向所述混合溶液中加入沉淀剂,在密闭容器内升温至80~150℃,保持4~15h,降温,得到镁铝类水滑石浆液;所述沉淀剂选自尿素、碳酸氢铵和碳酸铵中的一种或多种;将所述镁铝类水滑石浆液中添加0.2~1份高岭土,0.1~0.5份粘结剂混合,搅拌后喷雾成型,500~850℃下焙烧2~5h,得到硫转移剂。本发明采用共沉淀和水热合成联合的方法制备硫转移剂前驱体,再采用喷雾成型的方式制得硫转移剂。本发明提供的上述方法制备的以类水滑石为前驱体的复合氧化物型硫转移剂,具有优良的SO

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种采用共沉淀与水热合成制备硫转移剂及其制备方法

- 用于提高催化裂化微球硫转移剂抗磨性能的方法及采用该方法制备的高强度微球硫转移剂