一种高温对挤焊接石英玻璃构件的方法和装置

文献发布时间:2023-06-19 11:42:32

技术领域

本发明涉及石英玻璃构件焊接领域,特别是一种高温对挤焊接石英玻璃构件的方法和装置。

背景技术

在半导体装置的制造工序中,使用即使在高温下也稳定且不会在半导体中混入杂质的高纯度的材料即石英玻璃作为夹具。在用于半导体制造的石英玻璃制夹具中,石英舟或石英玻璃制清洗用夹具通过在设有槽的部件上焊接顶板及底板而组装。

目前太阳能电池片领域制作PN结时,扩散工艺为太阳能电池技术的核心,扩散工艺在炉管内进行高温反应,而承载电池片所用的舟,因为其要求耐高温、防腐蚀的特性,以石英为材料做成的舟成了扩散工艺的最佳选择,石英舟在扩散工艺领域起到了非常重要的作用。

传统生产工艺是将棒状的石英玻璃构件的端面抵近在板状石英玻璃构件表面,用手持的燃烧器将焊接部位的周围用φ2~6mm的石英玻璃制的焊接棒通过氢氧火焰进行熔融接合,传统生产工艺是通过焊接棒将焊接的部件彼此接合而组装的方法。因此,用焊条堆起的部位如果熔化不好,则由于加热不良而部分地成为焊接不良,有时会产生气泡,或者接合强度不足,另外,由于过度加热而引起的焊条自身的变形或焊接面的凹陷等,在组装精度上、外观上会产生问题。因此,使用焊条接合适合于充分点火来增加接合强度的作业,在制作石英舟的情况下,在以往的方法中,通常利用金刚石砂轮切削石英玻璃棒状部件来形成硅片载置用的槽(也有先组装成石英舟,后成型槽的情况),一般使用石墨(也可其他材质)夹具将多根(在该图中为4根)槽棒分别配置在规定的位置,同样,使用石墨夹具在以规定间隔左右平行地定位的顶板和底板上依次临时焊接槽棒,临时组装石英舟形状(业内俗称点焊),从石墨夹具取出临时焊接的组装品,用三坐标等检测工具检查是否符合规格标准,在需要修正的情况下,重新进行临时焊接,在确认在规定的尺寸公差内之后,进行正式焊接并进行组装,在该以往方法中,必须配合石英舟的各种规格、规格准备多个石墨夹具,包括石墨夹具的磨损问题,为了达到规定尺寸而在石墨夹具内配置顶板或槽棒等石英玻璃构件的微调作业中花费了大量的时间和劳力。另外,即使槽棒设置的微调整顺利进行,在槽棒自身的直径大小存在偏差的情况下,由于从设置的槽棒的直径中心到其他槽棒的直径中心的距离不同,所以完成的产品,产生了以与规格不同的尺寸公差进行组装的问题,总之,由于各作业都是手工作业,因此还受到作业者的熟练度的影响。

发明内容

本发明的目的是为了解决上述问题,设计了一种高温对挤焊接石英玻璃构件的方法和装置。

实现上述目的本发明的技术方案为,一种高温对挤焊接石英玻璃构件的装置,包括基台,所述基台上固定安装有滑动装置,所述滑动装置上固定安装有夹具,所述基台上且位于滑动装置两侧分别固定安装有气缸,所述气缸伸缩端上分别固定安装有电动转盘,所述电动转盘转动端上分别固定安装有固定装置,所述气缸上壁面固定安装有纵向电动推杆,所述纵向电动推杆伸缩端上固定安装有横向电动推杆,所述横向电动推杆伸缩端上固定安装有支杆,所述支杆上固定安装有第一电机,所述第一电机驱动端上固定安装有第一燃烧器,所述基台上且位于滑动装置后方固定安装有机械臂,所述机械臂上固定安装有第二燃烧器,所述基台上且位于气缸与滑动装置两侧缝隙之间分别固定安装有上升电动推杆,所述上升电动推杆伸缩端上固定安装有第二电机,所述第二电机驱动端上固定安装有第三燃烧器。

优选的,所述第一燃烧器、第二燃烧器以及第三燃烧器均为分叉式燃烧器或管线式燃烧器。

优选的,所述第一燃烧器、第二燃烧器以及第三燃烧器火焰输出端为环形结构,所述第一燃烧器、第二燃烧器以及第三燃烧器火焰输出端上设有若干结构相同的喷嘴,若干所述喷嘴呈线性排列在所述第一燃烧器、第二燃烧器以及第三燃烧器火焰输出端环形结构上。

优选的,所述喷嘴输出端直径为1-3mm。

优选的,所述第一燃烧器、第二燃烧器以及第三燃烧器的输送管路上设有流量计。

优选的,所述所述滑动装置为电动滑轨。

优选的,所述机械臂为6轴关节机械臂,所述固定装置为真空吸盘。

一种高温对挤焊接石英玻璃构件的方法,包括板状石英玻璃构件以及棒状石英玻璃构件,将板状石英玻璃构件分别安装在固定装置上,棒状石英玻璃构件安装在夹具上,通过第一燃烧器以及第三燃烧器输送火焰加热软化板状石英玻璃构件表面以及棒状石英玻璃构件结合面,将板状石英玻璃构件与棒状石英玻璃构件按压对接,所述棒状石英玻璃构件结合面呈凸型结构或平面结构,所述棒状石英玻璃构件结合面凸型结构或平面结构顶端到板状石英玻璃构件表面的距离为1-20mm。

优选的,所述棒状石英玻璃构件结合面呈凸型结构的截面形状呈梯形结构或楔形结构或圆锥结构,所述梯形结构或楔形结构或圆锥结构的斜边倾角为2-20°,所述输送火焰位于梯形结构或楔形结构或圆锥结构或平面结构两侧。

优选的,所述输送火焰方向与板状石英玻璃构件端面夹角为5-45度。

有益效果

利用本发明的技术方案制作的一种高温对挤焊接石英玻璃构件的方法和装置,由于将棒状石英玻璃构件端面做成凸型结构或平面结构,一边利用燃烧器的火焰进行加热,一边从垂直方向对接合面施加压力进行压接接合,所以不需要以往石英玻璃部件的焊接所需的焊条,能够防止接合面的表面变形,接合的面不再需要重新成形。另外,在棒状石英玻璃构件与板状石英玻璃构件组装工序中,不需要使用石墨夹具,同时也可以省略通过手工作业进行的临时焊接工序,不需要对焊接部进行修改,能够将多个棒状石英玻璃构件同时焊接接合在板状石英玻璃构件上,能够高效地完成棒状石英玻璃构件与板状石英玻璃构件组装。

附图说明

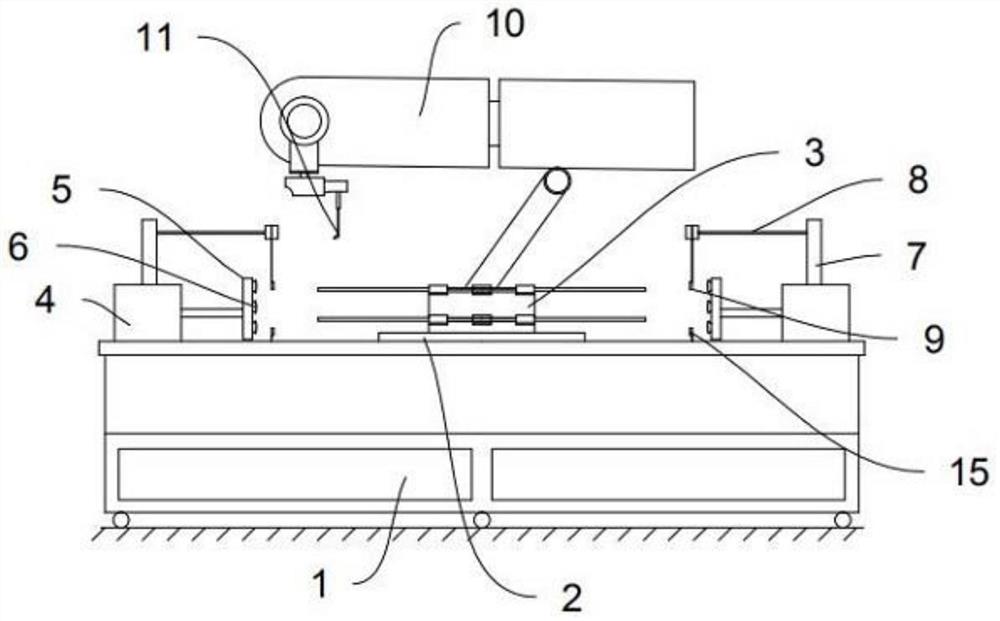

图1是本发明主视图;

图2是本发明夹具结构示意图;

图3是本发明喷头结构示意图;

图4是本发明板状石英玻璃构件与棒状石英玻璃构件对接端面示意图;

图中,1、基台;2、滑动装置;3、夹具;4、气缸;5、电动转盘;6、固定装置;7、纵向电动推杆;8、横向电动推杆;9、第一燃烧器;10、机械臂;11、第二燃烧器;12、喷嘴;13、板状石英玻璃构件;14、棒状石英玻璃构件;15、第三燃烧器。

具体实施方式

下面结合附图对本发明进行具体描述,如图1-4所示,一种高温对挤焊接石英玻璃构件的装置,包括基台1,所述基台1上固定安装有滑动装置2,所述滑动装置2上固定安装有夹具3,所述基台1上且位于滑动装置两侧分别固定安装有气缸4,所述气缸4伸缩端上分别固定安装有电动转盘5,所述电动转盘5转动端上分别固定安装有固定装置6,所述气缸4上壁面固定安装有纵向电动推杆7,所述纵向电动推杆7伸缩端上固定安装有横向电动推杆8,所述横向电动推杆8伸缩端上固定安装有支杆,所述支杆上固定安装有第一电机,所述第一电机驱动端上固定安装有第一燃烧器9,所述基台1上且位于滑动装置2后方固定安装有机械臂10,所述机械臂10上固定安装有第二燃烧器11,所述基台1上且位于气缸4与滑动装置2两侧缝隙之间分别固定安装有上升电动推杆,所述上升电动推杆伸缩端上固定安装有第二电机,所述第二电机驱动端上固定安装有第三燃烧器15,所述第一燃烧器9、第二燃烧器11以及第三燃烧器15均为分叉式燃烧器或管线式燃烧器,所述第一燃烧器9、第二燃烧器11以及第三燃烧器15火焰输出端为环形结构,所述第一燃烧器9、第二燃烧器11以及第三燃烧器15火焰输出端上设有若干结构相同的喷嘴12,若干所述喷嘴12呈线性排列在所述第一燃烧器9、第二燃烧器11以及第三燃烧器15火焰输出端环形结构上,所述喷嘴12输出端直径为1-3mm,所述第一燃烧器9、第二燃烧器11以及第三燃烧器15的输送管路上设有流量计,所述所述滑动装置2为电动滑轨,所述机械臂10为6轴关节机械臂,所述固定装置6为真空吸盘。

一种高温对挤焊接石英玻璃构件的方法,包括板状石英玻璃构件13以及棒状石英玻璃构件14,将板状石英玻璃构件13分别安装在固定装置上,棒状石英玻璃构件安装在夹具上,通过第一燃烧器以及第三燃烧器输送火焰加热软化板状石英玻璃构件13表面以及棒状石英玻璃构件14结合面,将板状石英玻璃构件13与棒状石英玻璃构件14按压对接,所述棒状石英玻璃构件14结合面呈凸型结构或平面结构,所述棒状石英玻璃构件14结合面凸型结构或平面结构的顶端到板状石英玻璃构件13表面的距离为1-20mm,所述棒状石英玻璃构件14结合面呈凸型结构的截面形状呈梯形结构或楔形结构或圆锥结构,所述梯形结构或楔形结构或圆锥结构的斜边倾角为2-20°,所述输送火焰位于梯形结构或楔形结构或圆锥结构或平面结构两侧,所述输送火焰方向与板状石英玻璃构件13端面夹角为5-45度。

通过本领域技术人员,将本案中的零部件依次进行连接,具体连接以及操作顺序,应参考下述工作原理,其详细连接手段,为本领域公知技术,下述主要介绍工作原理以及过程。

实施例:根据说明书附图1-4可知,将多个棒状石英玻璃构件14支撑在夹具3上,将板状石英玻璃构件13分别通过固定装置6进行固定,通过气缸4以及电动滑轨带动棒状石英玻璃构件14与板状石英玻璃构件13实现相对运动,从垂直方向施加压力进行压接接合,通过一边用第一燃烧器9以及第三燃烧器15的火焰加热一边从垂直于接合区域的方向施加压力进行压接接合,能够同时压接多个棒状部件;

棒状石英玻璃构件14结合面为凸型结构或平面结构,并且凸型结构的截面形状为梯形结构或楔形结构或圆锥结构的斜边与水平面之间的夹角为2-20°,棒状石英玻璃构件14的凸型结构或平面结构的顶端与板状石英玻璃构件13之间的距离为1-20mm,如果使板状石英玻璃构件13和棒状玻璃部件14端面成为接触状态,则需要用于使石英玻璃成为软化状态的时间,因此在此期间火焰与从板状石英玻璃构件13反射的辐射热一起作为反射流交错,结果,棒状玻璃部件14的端面周围壁面因辐射热而熔化,外周壁因反射流而变形为膨胀的形状,另外,如果使板状石英玻璃构件13与棒状玻璃部件14端面的距离小于1mm,则来自燃烧器的火焰流容易滞留在部件之间,由于气体的流动差,因此容易产生同样的变形。另外,如果超过20mm,则加热效率变差,需要强的火焰流,第一燃烧器9以及第三燃烧器15的火焰输出位于棒状石英玻璃构件14的凸型结构或平面结构两侧,火焰输出的角度与板状石英玻璃构件13之间的夹角为5-45°,第一燃烧器9、第二燃烧器11以及第三燃烧器15均采用分叉式燃烧器或管线式燃烧器;

棒状石英玻璃构件14的接合端面预先加工成凸型结构或平面结构,通过形成为凸状,在加热时,端面中心部先被软化,进而通过施加压力,从端面中心部向外周部方向依次被压接,因此焊接面不易产生气泡,即使产生气泡也会向外方向逃逸,因此不易残留。另外,由于从中心依次向外侧焊接,所以即使加热量少也能提高焊接强度,能够防止焊接面的变形;

通过第一燃烧器9以及第三燃烧器15的加热,从凸型结构或平面结构两侧输送火焰,对焊接部位进行相对加热,第一燃烧器9以及第三燃烧器15火口到棒状石英玻璃构件14的外周面的距离为10-30mm。另外,第一燃烧器9以及第三燃烧器15的火焰角度优选相对于焊接的板状石英玻璃构件13面以5-45度的火焰角度对置加热,如果第一燃烧器9以及第三燃烧器15的火焰角度小于5度,则棒状石英玻璃构件14的凸部顶点部的软化与其他焊接部位相比过快,平衡变差,整体的焊接强度变低,如果大于45度,则相反,凸状部件的外周面与其他焊接部位相比过早,焊接后的外周形状产生向外侧鼓出的形状的变形,同时在板状石英玻璃构件13表面层也产生凹陷;

第一燃烧器9、第二燃烧器11以及第三燃烧器15火焰输出端呈环形结构,并且设置若干结构相同的喷嘴12,喷嘴12呈线性排列,通过第一燃烧器9、第二燃烧器11以及第三燃烧器15火焰输出端呈环形结构,在环部分将喷嘴12形成为线状结构,所供给的氢氧气体的混合气体在气体管路中循环,因此能够消除由喷嘴12位置引起的供给管路中的气体流动的偏差,每个喷嘴12可以具有相同的形状,并且可以提供均匀的气流,从而提供均匀的火焰;

在使用时,将棒状石英玻璃构件14固定安装在夹具3上,将板状石英玻璃构件13分别固定安装在固定装置6上,通过电动转盘5带动板状石英玻璃构件13进行旋转调节对接位置,启动气缸4以及电动滑轨,调节板状石英玻璃构件13与棒状石英玻璃构件14之间的距离,启动横向电动推杆8、纵向电动推杆7、第一电机、上升电动推杆以及第二电机调节第一燃烧器9以及第三燃烧器15火焰喷射位置以及角度,启动第一燃烧器9以及第三燃烧器15,喷射出的火焰对棒状石英玻璃构件14的结合面进行火焰喷射,与此同时启动电动滑轨以及气缸4,从而使得棒状石英玻璃构件14与板状石英玻璃构件13相向运动从而实现压合压接,压接后,解除固定装置6对板状石英玻璃构件13的吸附,第一燃烧器9以及第三燃烧器15分别向上下方向移动退避,用安装在机械臂10上的第二燃烧器11进行压接部处的封焊,同理,重复上述步骤将另一侧的板状石英玻璃构件13与棒状石英玻璃构件14另一端压合压接。

上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。

- 一种高温对挤焊接石英玻璃构件的方法和装置

- 一种高温对挤焊接石英玻璃构件的装置