一种端子触头结构及连接器

文献发布时间:2023-06-19 11:52:33

技术领域

本发明属于连接器技术领域,具体涉及一种端子触头结构及使用该弹片结构的连接器。

背景技术

高速连接器由于其特性,端子信号触头对之间很容易出现串扰,从而影响信号的传输。而且端子信号触头在绝缘壳体内的偏摆又往往会造成公端信号针插入时出现pin(即弹片分支的触点未实现与插针正面接触)的现象。

发明内容

为解决上述问题,本发明提供一种新型结构的端子触头结构,使其信号触头头部两侧向外凸起,从而减小信号触头的偏摆量,避免触头分支的触点未实现与插针正面接触的现象发生,同时还提供一种使用该触头结构的连接器,使其通过绝缘壳体内与信号触头对适配的信号孔对的设置实现信号触头对之间以及相邻信号触头对之间的防串扰目的。

本发明的目的及解决其技术问题是采用以下技术方案来实现的。依据本发明提出的一种端子触头结构,包括信号触头和接地触头,所述信号触头头部两侧具有对称的凸起,通过该位于触点前的凸起实现对信号触头在绝缘壳体内偏摆量的限制。

本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

前述的端子触头结构,其中所述的信号触头和接地触头前端均形成两个通过缝隙分隔的触头分支,且这两个触头分支之间在头部区域的缝隙宽度小于在根部区域的缝隙宽度,使得两个触头分支既能保持独立性,又能够避免因头部区域缝隙宽度过大而无法同时插合接触。

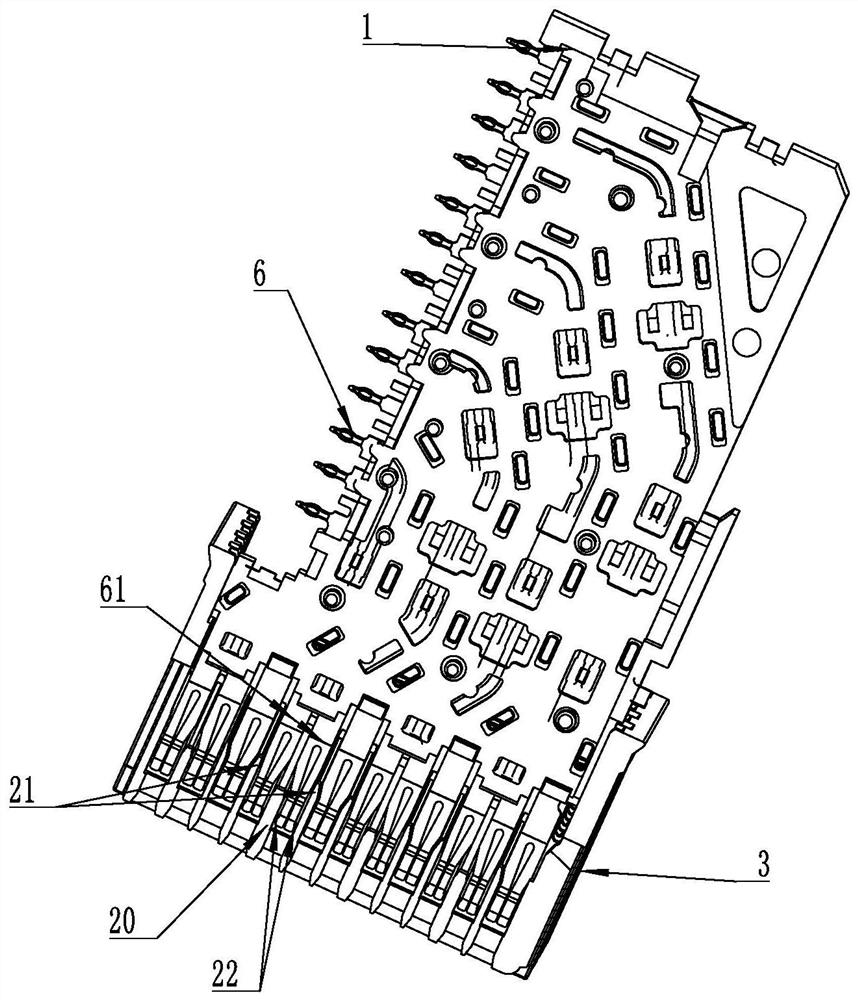

前述的端子触头结构,对于一对相邻的触头,定义其根部区域之间的间距为L1,头部区域之间的间距为,则L1 前述的端子触头结构,其中所述的信号触头的根部位于注塑镶件内,且在信号触头对根部、与端子信号走线交接的位置,对称设有,用于增加该处阻抗的阻抗豁口。 本发明的目的及解决其技术问题还采用以下技术方案来实现。依据本发明提出的一种连接器,包括绝缘壳体和装配在该绝缘壳体内的端子模块,所述端子模块包括端子、屏蔽片和注塑镶件,其中所述端子具有上述的端子触头结构。 本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。 前述的连接器,所述的绝缘壳体包括与端子信号触头对适配的信号孔对,所述信号孔对包括信号间隔断,所述信号间隔断用于对相邻信号触头对进行分隔;所述信号孔对还包括孔间隔断,所述孔间隔断用于对同一信号触头对中的两信号触头进行分隔。 前述的连接器,所述的信号间隔断和孔间隔断的高度均至少高于对应端子信号触头的触点位置的高度,从而实现各个触点的相互独立。 前述的连接器,所述的信号间隔断低于孔间隔断,且孔间隔断至少高于信号触头头部区域与根部区域之间的弯曲过渡阶段,以降低信号触头对间的串扰。 前述的连接器,其中所述的绝缘壳体还具有用于实现相邻端子模块之间间隔的端子间格挡。 前述的连接器,其中所述的孔间隔断和信号间隔断与端子间格挡连接的部分均设有加强筋,该加强筋的高度小于端子间格挡的高度。 本发明与现有技术相比具有明显的优点和有益效果。借由上述技术方案,本发明可达到相当的技术进步性及实用性,并具有产业上的广泛利用价值,其至少具有下列优点: 本发明信号触头头部外侧对称设置有凸起,该凸起与绝缘壳体信号孔对配合以限制信号端子在绝缘壳体内的偏摆量,防止公针插入时出现掉pin(即触头分支的触点未实现与插针正面接触)。 此外本发明绝缘壳体的信号孔对还设有孔间隔断,且该孔间隔断的高度至少处于信号触头的弯曲过渡阶段以上,以优化信号触头对之间的串扰。即本发明连接器具有信号稳定且无串扰的优点。 附图说明 图1为本发明连接器的结构示意图; 图2为本发明连接器的分解图; 图3为本发明连接器的插合示意图; 图4为本发明连接器端子模块示意图; 图5为本发明连接器端子模块分解图; 图6为本发明连接器端子模块插合示意图; 图7为本发明连接器A端子模块的端子示意图; 图8为图7的侧视图; 图9为图7的部分放大图; 图10为本发明连接器B端子模块的端子示意图; 图11为本发明连接器绝缘壳体示意图; 图12为图11的部分放大图; 图13为本发明连接器剖视图。 【主要元件符号说明】 1:A端子模块 2:B端子模块 3:绝缘壳体 31:凸沿 4:扣板 41:扣板凸台 5:固定片 6:端子 61:信号触头 62:接地触头 63:少地信号触头 64:走线部分 65:鱼眼 66:阻抗豁口 7:屏蔽片 71:折弯 72:撕裂处 73:接触槽 74:屏蔽弹片 75:屏蔽凸包 76:屏蔽抽壳 77:凸沿 8:注塑镶件 81:注塑凹槽 9:母端连接器 10:公端连接器 11:头部区域 12:根部区域 13:触点 14:缝隙 15:触头分支 16:端子间格挡 17:少地信号孔对 18:信号孔对 19:加强筋 20:信号间隔断 21:孔间隔断 22:凸起 23:公端信号针 24:公端地针 具体实施方式 为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的连接器其具体实施方式、结构、特征及其功效,详细说明如后。 请参阅图1-13,其为本发明连接器的各部分结构示意图,该连接器包括绝缘壳体3、装配在该绝缘壳体内的端子模块,以及用于对上述端子模块进行固定的扣板4和固定片5。该连接器在组装时,首先将端子模块按照顺序插入绝缘壳体3内,然后再装上固定片5和扣板4,分别实现对端子模块尾部压接端和弯折部的加固。 所述端子模块均由端子6、屏蔽片7以及注塑镶件8组成,所述端子6包括走线部分和触头部分,触头分为用于与公端信号针23适配插合的信号触头61和用于与公端地针24适配插合的接地触头62,其中信号触头61成对出现,构成一个传输信号的差分对,且相邻信号触头对之间通过接地触头62分隔。在本发明实施例中,所述信号触头61和接地触头62均为弹片结构。 所述端子信号触头61和接地触头的头部区域11的宽度小于根部区域12的宽度,以均衡公母配合后的触头处阻抗值。本发明端子触头的头部区域11为宽度不变的长直段,触头的触点13处位于该较窄的头部区域11。 所述端子6的各个触头前端均有缝隙14,从而形成两个触头分支15,且任一触头头部区域11的缝隙宽度小于根部区域的缝隙宽度,从而能够在保证触头分支15独立性的同时,避免头部区域缝隙宽度过大造成公母配合时,其中一个触头分支15与插针不接触,造成配合失效。 由于触点13处于触头的头部区域11,且公母配合后,触点13的位置相较于其他位置为阻抗低点,相邻信号触头61之间的距离大于相邻的信号触头61与接地触头62之间的距离,可以有效提高该触点13处阻抗。 相邻的上述端子触头,定义其根部区域12之间的距离为L1,定义其在头部区域11之间距离为L2,则L1 本发明信号触头61的根部位于注塑镶件8内,该任一对信号触头61根部与信号端子走线部分交接的位置对称设有用增加该处阻抗的阻抗豁口66,该豁口66位于两信号触头的相邻侧。。 在连接器中,所述端子信号触头61位于绝缘壳体的信号孔中,为了减小信号触头61与信号孔之间的间隙,所述信号触头61头部两侧设有对称的凸起22,该凸起22限制了触头的偏摆量,进一步防止公母配合时,出现触头的其中一个触头分支不接触的现象。所述凸起22位于触点13之前。 所述绝缘壳体3由LCP材料注塑加工成型,且具有与端子6信号触头61对适配的信号孔对18。所述信号孔对18上具有用于实现其内相邻对信号触头61之间间隔的信号间隔断20和用于实现同一对信号触头61之间间隔的孔间隔断21,且所述信号间隔断20和孔间隔断21的高度均至少高于对应端子信号触头的触点位置,使各个触点相互独立,从而保证公母配合时,触头与插针的可靠接触。 较佳的,所述信号间隔断20低于孔间隔断21,从而一定程度增加触点附近的阻抗,同时由于孔间隔断21顶部至少处于信号触头61的弯曲过渡阶段以上,使得端子在绝缘体中装配完成后,两信号触头的弯曲过渡段完全被孔间隔断21隔开,可以降低信号触头对间的串扰。 该绝缘壳体3内还设有用于将相邻层端子模块间隔开的端子间格挡16,对应的孔间隔断21与端子间格挡16连接的部分设有加强筋19,加强筋19高度低于端子间格挡16高度,以降低端子间格挡16的成型难度,同时增加端子间格挡16的强度。所述孔间隔断21、信号间隔断20以及加强筋19头部均设有利于装配的孔口倒角。 在本发明实施例中,所述端子模块包括A端子模块1和B端子模块2,其中所述A端子模块1和B端子模块2成对出现,采用ABABAB…的形式排列而成,两种端子模块对应的端子不同,分别对应A端子和B端子。所述A端子和B端子均包括信号触头61和接地触头62,且所述A端子还包括少地信号触头63,除该少地信号触头63的鱼眼侧无接地触头62外,其余A B端子的信号触头对两侧均有接地触头62。即本发明A端子的触头由接地触头62、信号触头61、少地信号触头63组成,B端子由接地触头62与信号触头61组成,其中所有的接地触头62特征相同,所有的信号触头61特征相同。由于少地触头63一侧没有接地触头,因此在进行高速信号传输时,该处阻抗较其他更高,因此该少地信号触头63宽度大于其余信号触头61的宽度,以降低该少地信号的阻抗。 所述A端子模块1和B端子模块2在绝缘壳体3内装配时,相互之间通过端子间格挡16隔开,而该绝缘壳体3内与端信号触头61适配的信号孔对18中,除去与A端子宽度增大的少地信号触头63适配的信号孔对需相应增大宽度尺寸外,其他信号孔对18的特征相同。 本发明实施例中,所述屏蔽片7与端子接地触头62对应的位置设有在连接器插合时,用于与公端地24先后配合接触的屏蔽凸包75和屏蔽弹片74,每一个接地触头62对应一组沿该接地触头长度方向前后间隔分布的屏蔽凸包75和屏蔽弹片74。任一祖屏蔽凸包75和屏蔽弹片74的至少一侧还设有用于为信号触头61对提供屏蔽的屏蔽抽壳(即屏蔽凸起结构)76,在端子模块组装完成后,所述屏蔽抽壳76与端子的信号触头61或少地信号触头63的位置正对,抽壳方向(即凸起方向)为远离信号触头61或少地信号触头63,此时所述屏蔽凸包75和屏蔽弹片74与接地触头62的位置正对且接触,且所述屏蔽凸包75和屏蔽弹片74的凸起方向为接近接地触头62。 本发明屏蔽凸包75为屏蔽片7上冲压成型的凸起,该屏蔽凸包75顶部具有平整面,且组装成连接器后,从插合端垂直观测,屏蔽凸包75需外漏于绝缘壳体3的插孔,以使公端地针24从插孔插入时与屏蔽凸包75接触。同时该屏蔽凸包75的位置要求尽量靠近插合端,以优化串扰、差回损等高速性能,实际应用中,端子触头的触点区域必须对应凸包的平整面,以使公端插针插入时两侧受力平衡。 所述屏蔽弹片74与屏蔽凸包75成组出现,在连接器完全插合后同时与公端的地针24相接触,该屏蔽弹片74同样由金属屏蔽片冲压成型,且该屏蔽弹片74的翘起高度要求大于屏蔽凸包75的凸起高度,以便与公端地针24的接触。另外屏蔽弹片74后端固定,前端为与屏蔽片7本体存在一定间隙的自由端,以便于随着地针的插入,弹片能灵活翘起,且为了避免屏蔽弹片在翘起后产生结构屈服,屏蔽弹片74的悬臂长度要求大于1mm。 本发明A端子模块与B端子模块屏蔽片7的屏蔽抽壳76互相错对,其中一款端子模块的屏蔽凸包75与屏蔽弹片74的至少部分正对另外一款端子模块屏蔽抽壳76的其中一部分,使得公母配合后,当公端地针24插入接地触头62与屏蔽凸包75和屏蔽弹片74之间,与两侧屏蔽片7一起,将信号触头61与公端信号针23组成的信号差分对包围,构成一种虚拟屏蔽腔,实现对信号差分对的全包围式屏蔽。 本发明屏蔽片7装配完成后,其屏蔽抽壳76与绝缘壳体信号孔对18相对应,其位于信号孔对18外侧,与信号孔对连接两信号间隔断20的部分绝缘体相适配,该部分绝缘体与信号触头配合实现信号触头与公端信号针的可靠接触。此时,所述屏蔽凸包75和屏蔽弹片74位于信号孔对之间用于容纳接地触头的凹槽内,与该接地触头之间形成供公端地针24插入的孔。上述屏蔽片7在屏蔽凸包75处的前端端面上还设有凸沿77,该凸沿77用于实现屏蔽凸包75与绝缘壳体之间在触头延伸方向上的无缝对接。在本发明实施例中,所述绝缘壳体3与屏蔽凸包对应位置的外侧设有与所述凸沿适配的凸部31。 本发明实施例中所述凸沿77导向插在所述凸部31内侧,实现此处屏蔽片与绝缘壳体的无缝对接的凸沿77。该凸沿77和凸部31的设置使得屏蔽凸包77与绝缘壳体之间通过重叠对应连接实现无缝连接,实现屏蔽的可靠连接。 本发明屏蔽片7上还设有用于供注塑镶件8上的热铆柱穿过实现二者相铆合的热铆柱穿孔。该屏蔽片7具有与屏蔽本体不在同一平面上的鱼眼,该鱼眼通过其鱼眼根部两侧的折弯71与屏蔽本体连接。该鱼眼根部两侧的折弯71相对鱼眼对称,且该鱼眼根部位于两侧折弯71之间的部分与屏蔽本体撕裂,该撕裂处72与屏蔽本体之间形成开口,该开口与注塑镶件8上的注塑凹槽81相配合,在屏蔽片与注塑镶件相铆合时对屏蔽片的鱼眼根部区域形成限位(左右折弯以及底部撕裂处的限位),当连接器鱼眼往印制板上压接时,防止屏蔽片7的鱼眼因头部受力造成折弯处后退。 本发明鱼眼根部两侧的折弯71是从屏蔽片7本体上经过冲压拉伸成型的。所述折弯区域的宽度不小于3倍料厚,以保证此处结构强度,两折弯之间撕裂形成的开口与注塑凹槽相配合,提高屏蔽片的屏蔽效果,并防止屏蔽片的鱼眼因头部受力造成该折弯处后退。 所述屏蔽片7上在鱼眼根部的折弯71两侧布置有热铆柱穿孔,注塑镶件8上对应配合位置具有热铆柱,该热铆柱与屏蔽片撕裂处72在鱼眼伸出方向的距离不超过屏蔽片的10倍料厚,该处热铆后可对鱼眼根部进行固定,防止鱼眼受力收缩折弯。 本发明屏蔽片7的原材料为料带,通过冲压成型,其中鱼眼所在面与屏蔽片本体不在一个平面,加工过程为,鱼眼部分首先冲压成型,然后将鱼眼区域整体冲压到位。其中鱼眼区域两侧与屏蔽片本体连接部分对称折弯,对应鱼眼根部底部与屏蔽片本体撕裂开,该方法由于折弯71对称,冲压该部分时,整体受力均匀对称,更加容易保证鱼眼的位置尺寸,以利于与印制板开孔的配合,同时鱼眼部分两侧与屏蔽片连接,增加了屏蔽片7与端子信号走线的正对面积,增加了信号的回流路径,提高了连接器的高速传输性能。上述屏蔽结构既保证了鱼眼的位置尺寸,由提高了鱼眼根部的强度,避免了鱼眼压接时,因头部受力而收缩折弯,同时增加了信号线的正对面积,提高了屏蔽片对信号间串扰的屏蔽效果。 本发明扣板4上设有与连接器的各个端子模块相互配合的穿孔,且该扣板4上设有用于与屏蔽片7在鱼眼折弯后形成的凹坑相互配合的扣板凸台41,该扣板凸台41在扣板扣合在端子模块上时,与屏蔽片上的凹坑凹凸配合,对鱼眼往印制板上进行压接时,其根部折弯区域产生垂直屏蔽片本体方向的位移进行限制,进一步防止鱼眼因受力而变形失效。 所述扣板4上的穿孔之间设有孔间横筋。在连接器上,该孔间横筋相对于其两侧端子信号走线所延伸出来的鱼眼居中布置,且与屏蔽片7上各个鱼眼根部上的接触槽73过盈接触,进一步固定鱼眼根部,提高鱼眼根部结构强度。 以上所述,仅是本发明的较佳实施例而已,并非对本发明做任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 一种端子触头结构及连接器

- 一种节约空间的端子连接器连接结构及端子连接器