一种高品质稻壳基活性炭和湿法硅酸钠联产的新工艺

文献发布时间:2023-06-19 13:45:04

【技术领域】

本发明属于稻壳综合利用技术领域,具体涉及一种高品质稻壳基活性炭和湿法硅酸钠联产的新工艺。

【背景技术】

公开该背景技术部分的信息仅仅旨在增加对本公开的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

我国是水稻大国,每年稻谷产量超过二亿吨,约占全球年总产量的三分之一,居于世界首位。而稻谷加工约产生20%重量的稻壳,稻壳资源丰富。稻壳干基的化学成分大概有80%有机物和20%灰分,有机物主要为纤维素、木质素、半纤维素以及其他有机物质,无机物主要是SiO

目前稻壳联产活性炭和硅酸钠的技术中存在明显的局限性。专利申请号为20051002164.1的用稻壳工业化生产白碳黑的方法,采用的是以稻壳为原料在300-700℃的条件下充分燃烧或炭化后生成稻壳灰的工艺,所提取的水玻璃模数较高,但碳含量低,且无法生产高品质活性炭。专利申请号为201010253539.X:稻壳制取煤气、高档活性炭、水玻璃和磷酸硅的方法,虽可制作出高碘值活性炭,但工艺复杂,需进行三次活化,且添加药剂种类较多,制备的水玻璃模数小于3.0。专利申请号为201410652523.4的一种利用溶液浸洗脱灰制备稻壳基活性炭的方法,以及专利申请号为201310460739.6的一种由稻壳热解炭制备活性炭的方法,稻壳采用CO

综上,现有技术中存在的问题包含以下几点:(1)利用稻壳难以同时实现制备高品质活性炭和高模数水玻璃的技术;(2)即使能够同时生产活性炭和水玻璃,但实施工艺复杂。

【发明内容】

本发明提供一种高品质稻壳基活性炭和湿法硅酸钠联产的新工艺,以解决如何简化工艺同时实现制备高品质活性炭和高模数水玻璃的问题。

为解决以上技术问题,本发明采用以下技术方案:

一种高品质稻壳基活性炭和湿法硅酸钠联产的新工艺,包括以下步骤:

(1)稻壳预处理:稻壳原料气流筛选除杂,得到干净的稻壳原料;

(2)制备稻壳活化料:经过步骤(1)处理的得到干净的稻壳原料放入炭化炉,通入活化产生的还原性气体进行炭化,炭化后利用活化产生的可燃性气体缺氧燃烧加热水蒸汽进行活化,得到活化料半成品;

(3)一次提取硅酸钠溶液:将步骤(2)得到的稻壳活化料与湿法硅酸钠溶液S2按照一定质量比混合,在一定温度、常压反应一定时间,过滤,滤液得到硅酸钠溶液S3,得到滤饼A;

(4)二次提取硅酸钠溶液:将步骤(3)得到的滤饼A与氢氧化钠溶液按照一定质量比混合,在一定温度下常压反应后过滤,得到硅酸钠溶液S1及滤饼B;

(5)湿法硅酸钠溶液制取:将步骤(4)得到的硅酸钠溶液S1 作为湿法硅酸钠生产原料与石英砂反应制取硅酸钠溶液S2;

(6)制备高品质活性炭:将步骤(4)得到的滤饼B,热水洗涤至活化料中无残留硅酸钠,然后采用硫酸或盐酸浸泡,再热水洗涤、过滤、干燥,得到高品质稻壳活性炭。

优选地,步骤(2)中所述的还原性气体来源于活化段高温尾气,气体温度400-700℃,炭化时间1-3h。

优选地,步骤(2)中加热后水蒸汽温度850-950℃,水蒸汽浓度为40%-60%,活化时间为2-4h。

优选地,步骤(2)中所述的活化料半成品,其含碳量为55%-65%。

优选地,步骤(3)中一定温度为80-100℃,常压反应一定时间为1-6h。

优选地,步骤(3)中所述的硅酸钠溶液S2是由步骤(4)所得的硅酸钠溶液S1与石英砂通过湿法反应获得。

优选地,步骤(4)中一定温度为80-100℃,常压反应一定时间为1-6h。

优选地,步骤(5)中所述的硅酸钠溶液S1作为湿法硅酸钠生产原料与石英砂反应中加蒸汽加压至0.6-0.8MPa。

优选地,步骤(6)中所述的热水温度为75-85℃。

优选地,步骤(6)中采用硫酸或盐酸浸泡0.8-1.2h。

本发明的有益效果,创新点在于:

(1)本发明采用还原性气体对稻壳进行炭、活化,活化料得率可达35%,活化尾气高效利用于炭化和活化,热能利用效率高。

(2)本发明利用活化用水蒸汽经高温加热后与炭化料反应,通过水蒸汽热量平衡活化反应的吸热消耗,可维持在二氧化硅较低晶格化速率的温度下活化。本发明控制步骤B中利用可燃性气体缺氧燃烧加热蒸汽至850-950℃进行活化,蒸汽占活化总气量的40%-60%下可极大降低物料内部二氧化硅的晶格转化速率,得到含碳量可达 55%-65%的稻壳活化料,由于高含碳量组分阻碍了二氧化硅的聚合,二氧化硅晶格化程度低,较易提取。物料采用低温常压梯度提取即可制取高模数硅酸钠,二次提取硅酸钠溶液中二氧化硅总溶出率可达95%以上。

(3)本发明与石英砂湿法硅酸钠工艺相结合,解决湿法模数低、应用范围受限制的问题。

(4)本发明炭活化一步到位,可同时实现稻壳制备高品质活性炭和湿法提取高模数水玻璃,生产过程简洁不繁琐,能耗低,易于产业化推广。

(5)本发明制得的高品质稻壳活性炭的碘值、亚蓝值分别比现有技术制得的高品质稻壳活性炭的碘值、亚蓝值至少提高14.3%和 53.5%;本发明制得的水玻璃产品模数比现有技术制得的水玻璃产品模数至少提高15.7%,可见相对于现有技术,突出了本发明技术具有显著进步。

【附图说明书】

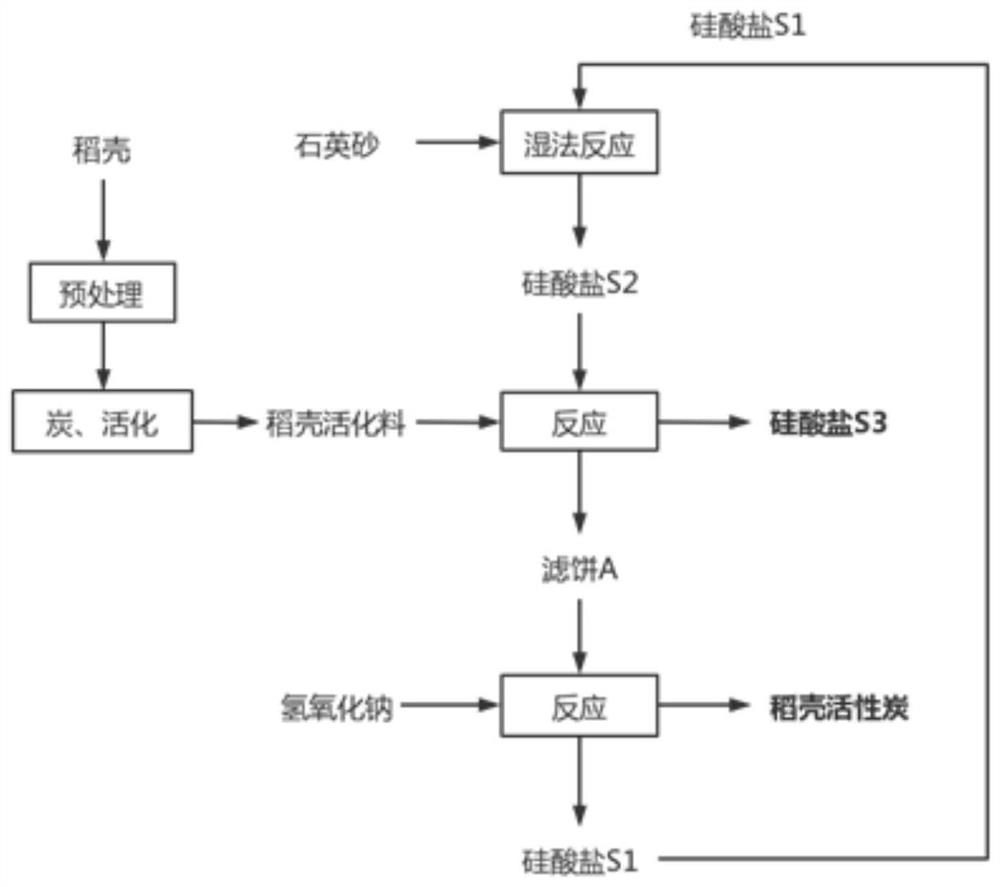

附图1为本发明一种高品质稻壳基活性炭和湿法硅酸钠联产的新工艺的流程图。

【具体实施方式】

下面结合具体实施例对本发明做进一步的说明,对本发明实施例中的技术方案进行清楚、完整地描述,以助于理解本发明的内容。所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

一种高品质稻壳基活性炭和湿法硅酸钠联产的新工艺,包括以下步骤:

A、稻壳预处理:

稻壳原料进行筛选除杂,去除大比重砂石、砖块、金属片等杂物。

B、稻壳活化料制备:

反应原理:C+H

水分12%和灰分15%的稻壳放入炭化炉,通入600℃还原性气体进行炭化,还原性气体来源于活化段高温尾气,炭化时间2h。利用可燃性气体缺氧燃烧加热蒸汽至850℃进行活化,活化时间2h,蒸汽占活化总气量的40%,制得活化料半成品。

C、高模数硅酸钠制备:

反应原理:mSiO

(1)一次提取硅酸钠溶液:将步骤B中得到的稻壳活化料,加入湿法制作硅酸盐溶液S2,模数2.4,至活化料含固量30%,在温度95℃带搅拌常压反应2h,过滤得到一次提取液S3及滤饼A;

(2)二次提取硅酸钠溶液:将步骤(1)中滤饼A和质量浓度为32%的氢氧化钠溶液加入到常压反应釜,其中质量浓度为32%的氢氧化钠加入量为步骤(1)中活化料重量的50%,反应固含量为 20%,在温度95℃带搅拌常压反应2h,过滤得到二次提取液S1,模数0.8,以及滤饼B;

(3)湿法硅酸钠溶液制取:将步骤(2)中的一次提取液S3与石英砂加入到压力反应釜,加蒸汽加压至0.7MPa反应溶解,得到二次提取硅酸盐溶液S2,用于步骤(1)中稻壳活化料的一次提取硅酸钠溶液;

(4)循环步骤(1)、(2)、(3)连续生产所需模数硅酸钠溶液;

(5)高品质活性炭制备:将步骤(2)得到的滤饼B,80℃热水洗涤至活化料中无残留硅酸钠,然后采用硫酸或盐酸浸泡1h,再热水洗涤、过滤、干燥,得到高品质稻壳活性炭。

实施例2

一种高品质稻壳基活性炭和湿法硅酸钠联产的新工艺,包括以下步骤:

A、稻壳预处理:

稻壳原料进行筛选除杂,去除大比重砂石、砖块、金属片等杂物。

B、稻壳活化料制备:

反应原理:C+H

水分12%和灰分15%的稻壳放入炭化炉,通入600℃还原性气体进行炭化,还原性气体来源于活化段高温尾气,炭化时间2h。利用可燃性气体缺氧燃烧加热蒸汽至900℃进行活化,活化时间3h,蒸汽占活化总气量的50%,制得活化料半成品。

C、高模数硅酸钠制备:

反应原理:mSiO

(1)一次提取硅酸钠溶液:将步骤B中得到的稻壳活化料,加入湿法制作硅酸盐溶液S2,模数2.3,至活化料含固量30%,在温度95℃带搅拌常压反应2h,过滤得到一次提取液S3及滤饼A;

(2)二次提取硅酸钠溶液:将步骤(1)中滤饼A和质量浓度为32%的氢氧化钠溶液加入到常压反应釜,其中质量浓度为32%的氢氧化钠加入量为步骤(1)中活化料重量的50%,反应固含量为 20%,在温度95℃带搅拌常压反应2h,过滤得到二次提取液S1,模数1.1,以及滤饼B;

(3)湿法硅酸钠溶液制取:将步骤(2)中的一次提取液S3与石英砂加入到压力反应釜,加蒸汽加压至0.7MPa反应溶解,得到二次提取硅酸盐溶液S2,用于步骤(1)中稻壳活化料的一次提取硅酸钠溶液;

(4)循环步骤(1)、(2)、(3)连续生产所需模数硅酸钠溶液;

(5)高品质活性炭制备:将步骤(2)得到的滤饼B,80℃热水洗涤至活化料中无残留硅酸钠,然后采用硫酸或盐酸浸泡1h,再热水洗涤、过滤、干燥,得到高品质稻壳活性炭。

实施例3

一种高品质稻壳基活性炭和湿法硅酸钠联产的新工艺,包括以下步骤:

A、稻壳预处理:

稻壳原料进行筛选除杂,去除大比重砂石、砖块、金属片等杂物。

B、稻壳活化料制备:

反应原理:C+H

水分12%和灰分15%的稻壳放入炭化炉,通入600℃还原性气体进行炭化,还原性气体来源于活化段高温尾气,炭化时间2h。利用可燃性气体缺氧燃烧加热蒸汽至950℃进行活化,活化时间4h,蒸汽占活化总气量的60%,制得活化料半成品。

C、高模数硅酸钠制备:

反应原理:mSiO

(1)一次提取硅酸钠溶液:将步骤B中得到的稻壳活化料,加入湿法制作硅酸盐溶液S2,模数2.3,至活化料含固量30%,在温度95℃带搅拌常压反应2h,过滤得到一次提取液S3及滤饼A;

(2)二次提取硅酸钠溶液:将步骤(1)中滤饼A和质量浓度为32%的氢氧化钠溶液加入到常压反应釜,其中质量浓度为32%的氢氧化钠加入量为步骤(1)中活化料重量的50%,反应固含量为 20%,在温度95℃带搅拌常压反应2h,过滤得到二次提取液S1,模数1.5,以及滤饼B;

(3)湿法硅酸钠溶液制取:将步骤(2)中的一次提取液S3与石英砂加入到压力反应釜,加蒸汽加压至0.7MPa反应溶解,得到二次提取硅酸盐溶液S2,用于步骤(1)中稻壳活化料的一次提取硅酸钠溶液;

(4)循环步骤(1)、(2)、(3)连续生产所需模数硅酸钠溶液;

(5)高品质活性炭制备:将步骤(2)得到的滤饼B,80℃热水洗涤至活化料中无残留硅酸钠,然后采用硫酸或盐酸浸泡1h,再热水洗涤、过滤、干燥,得到高品质稻壳活性炭。

对比例1

制备工艺与实施例3基本相同,唯有不同的是步骤B中利用可燃性气体缺氧燃烧加热蒸汽至700℃进行活化。

对比例2

制备工艺与实施例3基本相同,唯有不同的是步骤B中利用可燃性气体缺氧燃烧加热蒸汽至1050℃进行活化。

对比例3

制备工艺与实施例3基本相同,唯有不同的是步骤B中蒸汽占活化总气量的30%。

对比例4

制备工艺与实施例3基本相同,唯有不同的是步骤B中蒸汽占活化总气量的70%。

对比例5

采用中国专利文献″稻壳制取煤气、高档活性炭、水玻璃和磷酸硅的方法(专利申请号:201010253539.X)″中实施例1-4的工艺进行制备高档活性炭,实施例5的工艺制备水玻璃产品。

对实施例1-3和对比例1-4制备的活化料半成品含炭量进行检测,对二次提取硅酸钠溶液中二氧化硅总溶出率进行检测,结果如下表所示。

由上表可知:本发明实施例1-3控制步骤B中利用可燃性气体缺氧燃烧加热蒸汽至850-950℃进行活化,蒸汽占活化总气量的 40%-60%,所得的活化料半成品含炭量高达55%-65%,其中实施例3为最优实施例。而对比例1调整步骤B中利用可燃性气体缺氧燃烧加热蒸汽至700℃进行活化,获得活化料半成品含炭量为34%,二次提取硅酸钠溶液中二氧化硅总溶出率为76%,与实施例3的活化料半成品含炭量和二氧化硅总溶出率相比,分别下降47.7%和 23.2%;而对比例2调整步骤B中利用可燃性气体缺氧燃烧加热蒸汽至1050℃进行活化,获得活化料半成品含炭量为52%,二次提取硅酸钠溶液中二氧化硅总溶出率为92%,与实施例3的活化料半成品含炭量和二氧化硅总溶出率相比,分别下降20%和7.1%。而对比例 3调整步骤B中蒸汽占活化总气量的30%,获得活化料半成品含炭量为42%,二次提取硅酸钠溶液中二氧化硅总溶出率为83%,与实施例3的活化料半成品含炭量和二氧化硅总溶出率相比,分别下降 35.4%和16.2%;而对比例4调整步骤B中蒸汽占活化总气量的70%,获得活化料半成品含炭量为50%,二次提取硅酸钠溶液中二氧化硅总溶出率为87%,与实施例3的活化料半成品含炭量和二氧化硅总溶出率相比,分别下降23.1%和12.1%。

综上所述,步骤B中利用可燃性气体缺氧燃烧加热蒸汽进行活化的温度越高,获得活化料半成品含炭量越高,随着活化的温度达到 950℃时,获得活化料半成品含炭量为65%,二次提取硅酸钠溶液中二氧化硅总溶出率为99%;随着活化的温度大于950℃时,获得活化料半成品含炭量和二氧化硅总溶出率均下降,说明本发明的最优活化的温度为950℃,此时获得活化料半成品含炭量和二氧化硅总溶出率最好。步骤B中蒸汽占活化总气量越高,获得活化料半成品含炭量越高,随着蒸汽占活化总气量达到60%时,获得活化料半成品含炭量为65%,二次提取硅酸钠溶液中二氧化硅总溶出率为99%;随着蒸汽占活化总气量大于60%时,获得活化料半成品含炭量和二氧化硅总溶出率均下降,说明本发明最优蒸汽占活化总气量为60%,此时获得活化料半成品含炭量和二氧化硅总溶出率最好。

本发明利用活化用水蒸汽经高温加热后与炭化料反应,通过水蒸汽热量平衡活化反应的吸热消耗,可维持在二氧化硅较低晶格化速率的温度下活化。本发明控制步骤B中利用可燃性气体缺氧燃烧加热蒸汽至850-950℃进行活化,蒸汽占活化总气量的40%-60%下可极大降低物料内部二氧化硅的晶格转化速率,得到含碳量可达55%-65%的稻壳活化料,由于高含碳量组分阻碍了二氧化硅的聚合,二氧化硅晶格化程度低,较易提取。物料采用低温常压梯度提取即可制取高模数硅酸钠,二次提取硅酸钠溶液中二氧化硅总溶出率可达95%以上。可见本发明工艺参数的选择带来了意想不到的技术效果,具备创造性。

对实施例1-3和对比例5制备的高品质稻壳活性炭的碘值、亚蓝值和灰分进行检测,对S3硅酸盐模数(水玻璃产品)进行检测,结果如下表所示。

注:碘值按GBT 12496.8-2015木质活性炭试验方法的碘吸附值的测定;亚蓝值按GB T 12496.10-1999木质活性炭试验方法的亚甲基蓝吸附值的测定;灰分按GB T12496.3-1999木质活性炭试验方法的灰分含量的测定。

由上表可知:本发明通过优化工艺参数后,实施例1-3制得的高品质稻壳活性炭的碘值为1314-1421mg/g,亚蓝值为 15.5-19.0ml/0.1g,灰分为4.33-8.14%;S3硅酸盐模数为3.24-3.53。而现有技术(对比例5)制得的高品质稻壳活性炭的碘值为 1100-1150mg/g,亚蓝值为9.4-10.1ml/0.1g,灰分为3.72-4.02%; S3硅酸盐模数为2.8。可见本发明制得的高品质稻壳活性炭的碘值、亚蓝值分别比现有技术制得的高品质稻壳活性炭的碘值、亚蓝值至少提高14.3%和53.5%;本发明制得的硅酸盐模数比现有技术制得的水玻璃产品模数至少提高15.7%。此外现有技术(对比例5)制备活性炭存在着工艺复杂,需进行三次活化,且添加药剂种类较多等问题,可见相对于现有技术,突出了本发明技术具有显著进步,具备创造性。

以上内容不能认定本发明具体实施只局限于这些说明,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思前提下,还可以做出若干简单推演或替换,都应当视为属于本发明由所提交的权利要求书确定的专利保护范围。