一种金属化聚酰亚胺包覆的锂离子硅基负极材料及其制备方法

文献发布时间:2023-06-19 18:25:54

技术领域

本发明涉及锂离子电池技术领域,重点涉及一种金属化导电聚酰亚胺包覆硅基负极材料及其制备方法。

背景技术

1970年,M.S.Whittingham采用硫化钛作为正极材料,金属锂作为负极材料,制成首个锂电池。1991年索尼公司将石墨阳极和LiCoO

发明内容

为解决上述问题,本发明提出一种在硅基负极材料颗粒表面包覆导电聚酰亚胺壳层技术。这种导电聚酰亚胺包覆层不仅可以降低内部电阻,还可以通过有效抑制硅基负极材料大的体积变化来稳定SEI层,从而大大提高库伦效率与循环性能。

本发明的具体技术方案包括如下:

一种金属化聚酰亚胺包覆锂离子电池硅基负极活性材料,其特征在于,所述硅基负极活性材料选自碳元素、硅元素、锡元素及中的一种或多种及其它们的复合材料;所述聚酰亚胺选自含具有刚性结构二元酐、二元胺单体中各一种或多种;所述金属指的是导电性良好的银、铂、铜中的一种或多种;所述金属化聚酰亚胺包覆层与硅基负极活性材料的质量比为0.1~30∶100。

进一步地,所述一种金属化聚酰亚胺包覆锂离子电池硅基负极活性材料中,刚性二元酸酐选自均苯四甲酸二酐(PMDA)、3,3’,4,4’-联苯四羧酸二酐(BPDA)、3,3,4,4-二苯基砜四羧酸二酸酐(DSDA)、3,4,9,10-四羧酸酐(PTCDA)中的一种或多种;所述刚性二胺选自对苯二胺(PDA)、间苯二胺(mPDA)、4,4’-二氨基二苯砜(DDS)、1,3-双(4′-胺基苯氧基)苯(TPE-R)、2,2’-二(三氟甲基)二氨基联苯(TFMB)、9,9-双(4-氨基苯基)芴(FDA)中的一种或多种。

进一步地,所述一种金属化聚酰亚胺包覆锂离子电池硅基负极活性材料中,导电性良好的银、铂、铜分别来源于银盐、铂盐、铜盐;银盐选自硝酸银、氟化银、乙酸银、银氨溶液;铂盐选自草酸铂、氯铂酸中的一种或多种;铜盐选自硫酸铜、氯化铜中的一种或多种。

一种金属化聚酰亚胺包覆锂离子电池硅基负极活性材料及其制备的第一种方法,其特征在于,制备方法包括如下步骤:

(1)称取一定质量二元胺将其置于三口烧瓶中,在极性溶剂中进行溶解,随后缓慢加入二元酐,充分反应制得聚酰胺酸溶液;

(2)将(1)中制备得到的聚酰胺酸溶液稀释至合适的浓度与硅基活性材料混合、搅拌均匀;随后使用离心或者过滤的方式将溶液与负极活性物质分离,得到表面包覆聚酰胺酸的硅基负极活性材料;

(3)将(2)中得到的表面包覆聚酰胺酸的硅基负极活性材料在一定条件下干燥,然后置于金属化母体溶液中进行离子交换,充分洗涤后使用离心机将带金属离子的聚酰氨酸包覆活性物质分离,随后进行热处理得到金属化聚酰亚胺包覆硅基负极活性物质。

一种金属化聚酰亚胺包覆锂离子电池硅基负极活性材料及其制备的第二种方法,其特征在于,制备方法包括如下步骤:

(1)称取一定质量二元胺将其置于三口烧瓶中,在极性溶剂中进行溶解,随后缓慢加入二元酐,充分反应制得聚酰胺酸溶液;

(2)将三氟乙酰丙酮溶于极性溶剂之中,随后按照一定配比缓慢加入金属化母体,混合搅拌制备三氟乙酰丙酮与金属离子的络合溶液,减压过滤除去不溶性杂质备用;

(3)将(2)中所述的络合溶液加入到(1)所述的聚酰胺酸溶液中,在室温下搅拌得到具有一定含量金属离子的聚酰胺酸溶液;

(4)将(3)中所述溶液稀释至合适的浓度与硅基活性材料混合、搅拌均匀;随后使用离心或者过滤的方式将溶液与负极活性物质分离,得到表面包覆具有一定含量金属离子的聚酰胺酸的硅基负极活性材料,随后进行热处理得到金属化聚酰亚胺包覆硅基负极活性材料。

进一步地,所述的金属化聚酰亚胺包覆锂离子电池硅基负极活性材料制备方法中,二元胺与二元酐摩尔比为(0.98~1.15)∶1;聚酰亚胺前驱体聚酰胺酸溶液浓度为0.08-25wt%;金属化母体溶液浓度为0.01~5mol/L;三氟乙酰丙酮与金属化母体摩尔比3~9∶0.5~3;热处理温度为250~450℃,保持时间1-3h。

进一步地,所述的金属化聚酰亚胺包覆锂离子电池硅基负极活性材料制备方法中,所述的极性溶剂选自N-甲基吡咯烷酮(NMP)、N,N-二甲基甲酰胺(DMF)、N,N-二甲基乙酰胺(DMAc)二甲基亚砜(DMSO)中的一种或多种。

一种锂离子电池,其特征在于包括所述任一项的具有金属化聚酰亚胺包覆改性的锂离子电池用硅基负极活性材料。

有益效果

与现有的技术相比,本发明的方法具有以下技术特点及效果:

1.相比于常规硅基负极活性物质,本发明所制备金属化聚酰亚胺包覆层中的聚酰亚胺具有刚性结构,形成的聚酰亚胺网络具有优异的机械稳定性,以更为直接的方式抑制硅颗粒的体积膨胀,有效防止硅颗粒的破裂、粉化,稳定SEI层。

2.所制备的金属化聚酰亚胺包覆层引入高导电金属,增加硅颗粒表面电子迁移速度,通过导电网络来降低内部电阻,从而大大提高循环性能。

3.应用该负极活性物质制作的锂离子电池极片合成工艺简单、操作方便。

附图说明

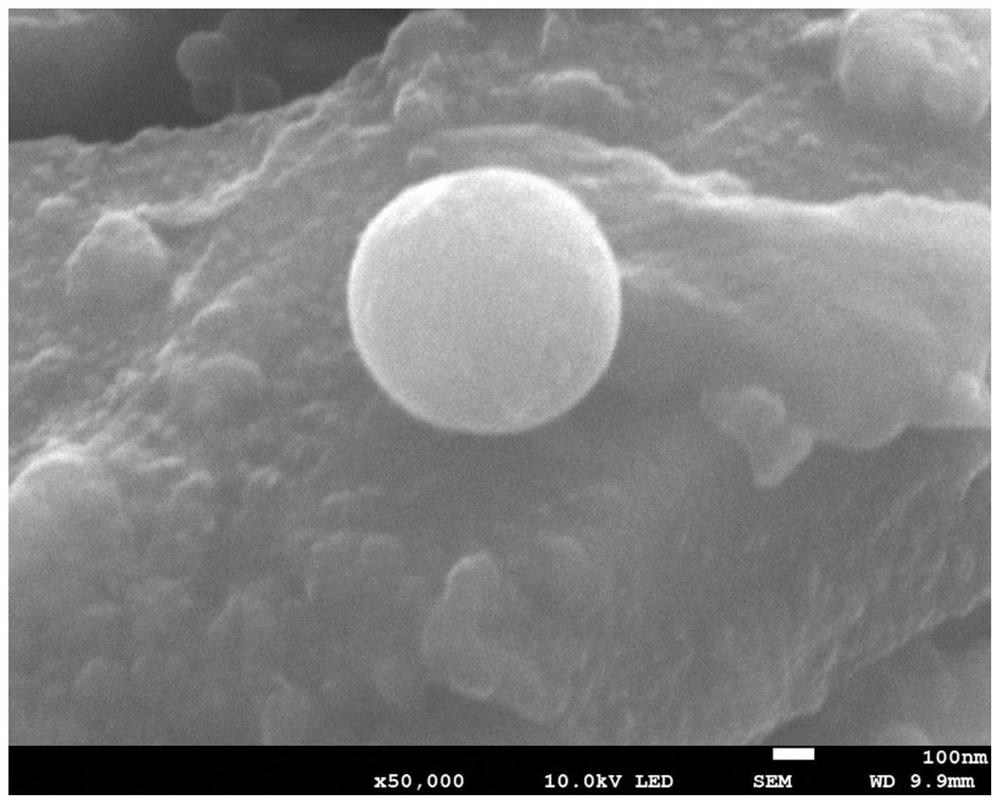

图1为聚酰亚胺包覆负极活性物质的SEM形貌图,图中放大倍数为50000倍;

图2为聚酰亚胺包覆负极活性物质的SEM形貌图,图中放大倍数为120000倍;

图3为金属化聚酰亚胺包覆负极活性物质的SEM形貌图,图中放大倍数为5000倍;

图4为金属化聚酰亚胺包覆负极活性物质的SEM形貌图,图中放大倍数为20000倍;

图5为金属化聚酰亚胺包覆负极活性物质SiO@C的元素分析图;

图6为使用不同活性物质所制备电池的充放电曲线;

图7为使用不同活性物质所制备电池的电化学阻抗曲线;

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面结合具体实施例,进一步阐明,应说明的是:所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

制备固含量1wt%PMDA-PDA体系聚酰胺酸溶液、0.01mo/L硝酸银溶液处理的金属化聚酰亚胺包覆SiO@C材料、应用该活性物质制备的负极极片:

A:二元酸酐与二元胺的摩尔比为1.02∶1,合成聚酰胺酸的固含量为15wt%。首先称取2.84g PMDA、2.61g PDA、和30mL NMP,在低温下将PDA全部溶于NMP,完全溶解、搅拌均匀后分批加入PMDA反应,而后在冰水浴条件下充分搅拌反应6h后得到固含量为15wt%的聚酰胺酸溶液。称取1g聚酰胺酸溶液,加入15g NMP,使其稀释成固含量为1wt%的聚酰胺酸溶液。

B:步骤A得到的聚酰胺酸溶液(按其溶质质量计算)、充分混合均匀,随后使用离心机将SiO@C材料分离出,充分干燥后将其置于0.1mol/l的硝酸银溶液中进行离子交换,将附有银离子的聚酰胺酸包覆SiO@C材料置于去离子水中洗去残余的硝酸银溶液,离心后取出进行热处理得到金属化聚酰亚胺包覆的SiO@C负极活性物质。

C:将步骤B得到的负极活性物质、粘结剂聚丙烯酸、导电炭黑按照质量比80:10:10充分混合均匀得到浆料。将负极浆料涂覆在含碳铜箔上并在超净工作台中室温干燥2h,裁成直径为14mm圆片,在真空烘箱或氮气保护下逐渐升温至100℃,保温处理2h充分干燥,待冷却至室温取出极片。

按照上述极片制备及电池组装和测试方法,所制备的活性物质在该体系中的0.1C充电比容量为1240mAh/g,首次效率为84.2%。

实施例2

制备固含量1wt%PMDA-PDA体系聚酰胺酸溶液、0.03mo/L硝酸银溶液处理的金属化聚酰亚胺包覆SiO@C材料、应用该活性物质制备的负极极片:

A:二元酸酐与二元胺的摩尔比为1.02∶1,合成聚酰胺酸的固含量为15wt%。首先称取2.84g PMDA、2.61 g PDA、和30mLNMP,在低温下将PDA全部溶于NMP,完全溶解、搅拌均匀后分批加入PMDA反应,而后在冰水浴条件下充分搅拌反应6h后得到固含量为15wt%的聚酰胺酸溶液。称取1g聚酰胺酸溶液,加入15g NMP,使其稀释成固含量为1wt%的聚酰胺酸溶液。

B:步骤A得到的聚酰胺酸溶液(按其溶质质量计算)、充分混合均匀,随后使用离心机将SiO@C材料分离出,充分干燥后将其置于0.03mol/1的硝酸银溶液中进行离子交换,将附有银离子的聚酰胺酸包覆SiO@C材料置于去离子水中洗去残余的硝酸银溶液,离心后取出进行热处理得到金属化聚酰亚胺包覆的SiO@C负极活性物质。

C:将步骤B得到的负极活性物质、粘结剂聚丙烯酸、导电炭黑按照质量比80:10:10充分混合均匀得到浆料。将负极浆料涂覆在含碳铜箔上并在超净工作台中室温干燥2h,裁成直径为14mm圆片,在真空烘箱或氮气保护下逐渐升温至100℃,保温处理2h充分干燥,待冷却至室温取出极片。

按照上述极片制备及电池组装和测试方法,如图6所示,所制备的活性物质在该体系中的0.1C充电比容量为1260mAh/g,首次效率为85.2%,由于镀银后离子/电子传导率增加,首效高于对比例1。

使用所制备的活性物质制备电池的交流阻抗如图7所示,其第一个半圆半径小于对比例1,表明使用实施例2所制备的电池内部阻抗较小,这是由于在聚酰亚胺包覆层表面镀银后使其离子/电子传导率增加。

实施例3

制备固含量1wt%PMDA-PDA体系聚酰胺酸溶液、0.05mo/L硝酸银溶液处理的金属化聚酰亚胺包覆SiO@C材料、应用该活性物质制备的负极极片:

A:二元酸酐与二元胺的摩尔比为1.02∶1,合成聚酰胺酸的固含量为15wt%。首先称取2.84g PMDA、2.61g PDA、和30mL NMP,在低温下将PDA全部溶于NMP,完全溶解、搅拌均匀后分批加入PMDA反应,而后在冰水浴条件下充分搅拌反应6h后得到固含量为15wt%的聚酰胺酸溶液。称取1g聚酰胺酸溶液,加入15g NMP,使其稀释成固含量为1wt%的聚酰胺酸溶液。

B:步骤A得到的聚酰胺酸溶液(按其溶质质量计算)、充分混合均匀,随后使用离心机将SiO@C材料分离出,充分干燥后将其置于0.05mol/l的硝酸银溶液中进行离子交换,将附有银离子的聚酰胺酸包覆SiO@C材料置于去离子水中洗去残余的硝酸银溶液,离心后取出进行热处理得到金属化聚酰亚胺包覆的SiO@C负极活性物质。

C:将步骤B得到的负极活性物质、粘结剂聚丙烯酸、导电炭黑按照质量比80:10:10充分混合均匀得到浆料。将负极浆料涂覆在含碳铜箔上并在超净工作台中室温干燥2h,裁成直径为14mm圆片,在真空烘箱或氮气保护下逐渐升温至100℃,保温处理2h充分干燥,待冷却至室温取出极片。

按照上述极片制备及电池组装和测试方法,所制备的活性物质在该体系中的0.1C充电比容量为1260mAh/g,首次效率为85.2%。

实施例4

制备固含量0.8wt%PMDA-PDA体系聚酰胺酸溶液、0.01mo/L硝酸银溶液处理的金属化聚酰亚胺包覆SiO@C材料、应用该活性物质制备的负极极片:

A:二元酸酐与二元胺的摩尔比为1.02∶1,合成聚酰胺酸的固含量为15wt%。首先称取2.84g PMDA、2.61g PDA、和30mL NMP,在低温下将PDA全部溶于NMP,完全溶解、搅拌均匀后分批加入PMDA反应,而后在冰水浴条件下充分搅拌反应6h后得到固含量为15wt%的聚酰胺酸溶液。称取1g聚酰胺酸溶液,加入18.75g NMP,使其稀释成固含量为0.8wt%的聚酰胺酸溶液。

B:步骤A得到的聚酰胺酸溶液(按其溶质质量计算)、充分混合均匀,随后使用离心机将SiO@C材料分离出,充分干燥后将其置于0.1mol/l的硝酸银溶液中进行离子交换,将附有银离子的聚酰胺酸包覆SiO@C材料置于去离子水中洗去残余的硝酸银溶液,离心后取出进行热处理得到金属化聚酰亚胺包覆的SiO@C负极活性物质。

C:将步骤B得到的负极活性物质、粘结剂聚丙烯酸、导电炭黑按照质量比80:10:10充分混合均匀得到浆料。将负极浆料涂覆在含碳铜箔上并在超净工作台中室温干燥2h,裁成直径为14mm圆片,在真空烘箱或氮气保护下逐渐升温至100℃,保温处理2h充分干燥,待冷却至室温取出极片。

所得到的活性物质形貌如图3、4所示。从图中可以看出浸渍银氨溶液并经过高温处理后活性物质表面有明显的凸起颗粒,与此不同的是对比例1则并没有发现突起的颗粒,说明其表面已附着一层纳米银。这一点也可从图5中EDS分析中得到证明。

按照上述极片制备及电池组装和测试方法,所制备的活性物质在该体系中的0.1C充电比容量为1273mAh/g,首次效率为86.2%。

实施例5

制备固含量0.08wt%PMDA-PDA体系聚酰胺酸溶液、0.03mo/L硝酸银溶液处理的金属化聚酰亚胺包覆SiO@C材料、应用该活性物质制备的负极极片:

A:二元酸酐与二元胺的摩尔比为1.02∶1,合成聚酰胺酸的固含量为15wt%。首先称取2.84g PMDA、2.61g PDA、和30mL NMP,在低温下将PDA全部溶于NMP,完全溶解、搅拌均匀后分批加入PMDA反应,而后在冰水浴条件下充分搅拌反应6h后得到固含量为15wt%的聚酰胺酸溶液。称取1g聚酰胺酸溶液,加入18.75g NMP,使其稀释成固含量为0.08wt%的聚酰胺酸溶液。

B:步骤A得到的聚酰胺酸溶液(按其溶质质量计算)、充分混合均匀,随后使用离心机将SiO@C材料分离出,充分干燥后将其置于0.03mol/l的硝酸银溶液中进行离子交换,将附有银离子的聚酰胺酸包覆SiO@C材料置于去离子水中洗去残余的硝酸银溶液,离心后取出进行热处理得到金属化聚酰亚胺包覆的SiO@C负极活性物质。

C:将步骤B得到的负极活性物质、粘结剂聚丙烯酸、导电炭黑按照质量比80:10:10充分混合均匀得到浆料。将负极浆料涂覆在含碳铜箔上并在超净工作台中室温干燥2h,裁成直径为14mm圆片,在真空烘箱或氮气保护下逐渐升温至100℃,保温处理2h充分干燥,待冷却至室温取出极片。

按照上述极片制备及电池组装和测试方法,如图6所示,所制备的活性物质在该体系中的0.1C充电比容量为1280mAh/g,首次效率为87.5%,优于对比例1与实施例2。

使用所制备的活性物质制备电池的交流阻抗如图7所示,其第一个半圆半径小于对比例1、实施例2,表明使用实施例5所制备的电池内部阻抗最小,这是由于浸渍银氨溶液后在聚酰亚胺包覆层表面镀银效果最好,使其电子传导率大大增加。

实施例6

制备固含量0.08wt%PMDA-PDA体系聚酰胺酸溶液、0.05mo/L硝酸银溶液处理的金属化聚酰亚胺包覆SiO@C材料、应用该活性物质制备的负极极片:

A:二元酸酐与二元胺的摩尔比为1.02∶1,合成聚酰胺酸的固含量为15wt%。首先称取2.84g PMDA、2.61g PDA、和30mL NMP,在低温下将PDA全部溶于NMP,完全溶解、搅拌均匀后分批加入PMDA反应,而后在冰水浴条件下充分搅拌反应6h后得到固含量为15wt%的聚酰胺酸溶液。称取1g聚酰胺酸溶液,加入18.75g NMP,使其稀释成固含量为0.08wt%的聚酰胺酸溶液。

B:步骤A得到的聚酰胺酸溶液(按其溶质质量计算)、充分混合均匀,随后使用离心机将SiO@C材料分离出,充分干燥后将其置于0.05mol/l的硝酸银溶液中进行离子交换,将附有银离子的聚酰胺酸包覆SiO@C材料置于去离子水中洗去残余的硝酸银溶液,离心后取出进行热处理得到金属化聚酰亚胺包覆的SiO@C负极活性物质。

C:将步骤B得到的负极活性物质、粘结剂聚丙烯酸、导电炭黑按照质量比80∶10∶10充分混合均匀得到浆料。将负极浆料涂覆在含碳铜箔上并在超净工作台中室温干燥2h,裁成直径为14mm圆片,在真空烘箱或氮气保护下逐渐升温至100℃,保温处理2h充分干燥,待冷却至室温取出极片。

按照上述极片制备及电池组装和测试方法,所制备的活性物质在该体系中的0.1C充电比容量为1275mAh/g,首次效率为87%

对比例1

制备PMDA-PDA体系聚酰胺酸溶液、聚酰亚胺包覆SiO@C材料、应用该活性物质制备的负极极片:

A:二元酸酐与二元胺的摩尔比为1.02∶1,合成聚酰胺酸的固含量为15wt%。首先称取2.84g PMDA、2.61g PDA、和30mL NMP,在低温下将PDA全部溶于NMP,完全溶解、搅拌均匀后分批加入PMDA反应,而后在冰水浴条件下充分搅拌反应6h后得到固含量为15wt%的聚酰胺酸溶液。称取1g聚酰胺酸溶液,加入15g NMP,使其稀释成固含量为1wt%的聚酰胺酸溶液。

B:步骤A得到的聚酰胺酸溶液(按其溶质质量计算)、充分混合均匀,随后使用离心机将SiO@C材料分离出,进行热处理得到聚酰亚胺包覆的SiO@C负极活性物质。

C:将步骤B得到的负极活性物质、粘结剂聚丙烯酸、导电炭黑按照质量比80:10:10充分混合均匀得到浆料。将负极浆料涂覆在含碳铜箔上并在超净工作台中室温干燥2h,裁成直径为14mm圆片,在真空烘箱或氮气保护下逐渐升温至100℃,保温处理2h充分干燥,待冷却至室温取出极片。

按照上述极片制备及电池组装和测试方法,如图6所示,所制备的活性物质在该体系中的0.1C充电比容量为1060mAh/g,首次效率为77.5%,这是由于聚酰亚胺包覆层导电性差,不利于离子传输。

使用所制备的活性物质制备电池的交流阻抗如图7所示,其第一个半圆半径大于对比实施例2、实施例5。表明所制备的电池内部阻抗较大。这是由于聚酰亚胺包覆层不具备导电性,使其离子/电子传导率降低。

所得到的活性物质形貌如图1、2所示。从图中可以看出活性物质表面较为光滑,没有发现明显凸起的纳米银颗粒。

- 一种硅-钴复合负极材料及其制备方法和锂离子电池

- 一种改性聚酰亚胺包覆硅/硅酸锂负极材料及其制备方法、锂离子电池

- 一种锂离子电池用氮掺杂石墨烯支撑的碳包覆硅基复合负极材料的制备方法