冷热双风流烘干系统

文献发布时间:2024-01-17 01:20:32

技术领域

本发明涉及一种风刀系统,尤指一种可同时产生冷风刀与热风刀的冷热双风流烘干系统。

背景技术

清洗平板显示的玻璃基板及电路基板的制程主要以向基板表面喷射清洗液的方式来进行,使用该清洗装置对基板进行清洗时,是去除基板上的残留清洗液的同时要对基板进行干燥处理,例如在进行清洗制程后,若基板上存在残留清洗液,则其表面会产生水斑(waters pot),这有可能成为降低清洗品质的因素;因此,须将洗净后的基板进行干燥,以便进行下一步的加工程序。

现有基板的干燥方式大多采用风刀将清洗液吹干,风刀主要原理乃是借由产生高速的气流而产生高压风,据以快速干燥基板。详言的,风刀系于本体上开设有入风口与出风口,借由入风口与出风口的结构尺寸变化,使得由入风口流入的气流,形成高速气流经出风口吹出,因此形成风刀作用。以现有的风刀结构而言,风刀的本体于上半部设有通往最小气室的一狭长形流道,作为出风口,于狭长形流道的两侧设有装配孔,可利用螺丝穿过装配孔锁固于本体上,借由操作螺丝的松紧度来调整狭长形流道的宽度,具以控制风量大小。然而,于运作时,风刀受热变形后,螺丝容易被卡紧而无法调整缩紧度,甚至因过度操作而使螺丝破碎或损坏,进而影响风刀的效能;再者,螺丝穿设于狭长形流道上,当气室内的气流通往狭长形流道至外时,会受到螺丝的阻挡而使出风量不均匀,而影响干燥效果。

现有技术上用来吹干前述板件的高压空气是通过位于上、下方的「风刀」来产生的。所谓的「风刀」是在一具有适当内空间的元件设置一条很细的出风口,该内空间被通入高压空气,高压空气再由该出风口高速喷出而形成如刀片状的「风面」,因而借由该上、下方的风面将板件上、下面的水分吹干。传统的风刀结构系以金属板材一体弯曲成型,或以铝材挤制成型为一端呈圆管状,而另一端呈楔形状的风刀结构,而且该金属板材的两端系共同构成楔形的端部,并且在该楔形的端部形成一条缝隙般的出风口。风刀的一端是密封的,高压空气由风刀另一端进入,再由出风口吹出以形成如刀片状的风面。然而,传统风刀结构,在高压空气由宽大的圆管内部挤出出风口时,高压空气的压力会推动其楔形侧壁而造成出风口的宽度扩大,进而降低高压空气吹出时的风速;甚至会造成楔形侧壁抖动而使吹出的高压空气压力不稳定。再者,前述传统的风刀是吹出冷空气将板件上的水分排除,然后再将板件送进烘干设备进行烘干作业;如此一来,倘若板件上的水分未能完全被排除即被送入烘干设备,则在残留水分的位置被烘干后会留下水痕。

又,对于传统厚度较大的板件,利用前述现有的风刀来排除板件上的水分固然可以达到预期的效果,但对于厚度日益薄小的板件而言,则高压空气作用于薄板件则会造成板件过度挠曲,进而在输送过程中造成卡板现象。此外,现在的电路板或玻璃基板在烘干的时候需要大量的电热及压缩空气,在能耗双控及全球减碳的需求下,对于能源的节省变成产业的必要发展方向

因此,如何解决上述现有技术的问题与缺失,即为相关业者所亟欲研发的课题所在。

发明内容

本发明提出一种冷热双风流烘干系统,能够同时产生冷热风、储存且应用热风刀与冷风刀至板件的吹干程序,以大幅提高生产合格率、降低生产成本且降低能源损耗,由于大幅减少电热器或不使用电热器,在现有的烘干装置高达 5KW电热器需要6组,将使得烘干的能源耗用非常大,同时电热器的使用也引响了烘干空气流体的气流道及电热器产生的许多氧化粉尘。

本发明提供一种冷热双风流烘干系统,尤用于对一板件进行吹干程序。冷热双风流烘干系统包括送风器、多个涡流管模块、热风储气桶、第一鼓风机、第一热风刀本体、冷风储气桶、第二鼓风机、第一冷风刀本体与控制器。送风器的内部具有空气过滤模块,送风器用以接收外部空气且通过空气过滤模块以输出干净空气。多个涡流管模块的每一个各具有一进气通口、一热风通口与一冷风通口,该多个涡流管模块的每一个进气通口都连接至送风器以接收干净空气,并且在对应的热风通口与冷风通口分别输出热风与冷风。热风储气桶的侧边具有多个倍压器且分别连接至多个涡流管模块的热风出口以储存热风,其中热风储气桶具有热风输出口。第一鼓风机连接至热风储气桶的热风输出口,第一鼓风机用以运输热风。第一热风刀本体连接至第一鼓风机以接收热风,第一热风刀本体具有第一热风刀进风口与第一热风刀出风口。冷风储气桶的侧边连接至多个涡流管模块的冷风通口以储存冷风,其中冷风储气桶具有冷风输出口。第二鼓风机连接到冷风储气桶的冷风输出口,第二鼓风机用以运输冷风。第一冷风刀本体连接至第二鼓风机以接收冷风,冷风刀本体具有第一冷风刀进风口与第一冷风刀出风口。控制器连接至第一鼓风机与第二鼓风机,该控制器用以至少控制气体流速、气体压力、气体温度与工作频率。

在本发明的一实施例中,冷热双风流烘干系统还包括第三鼓风机、第二热风刀本体、第四鼓风机与第二冷风刀本体。第三鼓风机连接至控制器与第一热风刀本体的第一热风返流出风口,第三鼓风机用以运输热风。第二热风刀本体连接至第三鼓风机以接收热风,第二热风刀本体具有第二热风刀进风口与第二热风刀出风口。第四鼓风机连接至控制器与第一冷风刀本体的第一冷风返流出风口,第四鼓风机用以运输冷风。第二冷风刀本体连接至第四鼓风机以接收冷风,第二冷风刀本体具有第二冷风刀进风口与第二冷风刀出风口。

在本发明的一实施例中,冷热双风流烘干系统还包括第一压力侦测器,其设置连接至热风储气桶与控制器,第一压力侦测器用以侦测热风储气桶内的气体压力。

在本发明的一实施例中,冷热双风流烘干系统还包括第二压力侦测器,其设置连接至冷风储气桶与控制器,第二压力侦测器用以侦测冷风储气桶内的气体压力。

在本发明的一实施例中,冷热双风流烘干系统还包括第一温度侦测器,其设置连接至热风储气桶与控制器,第一温度侦测器用以侦测热风储气桶内的气体温度。

在本发明的一实施例中,冷热双风流烘干系统还包括第二温度侦测器,其设置连接至冷风储气桶与控制器,第二温度侦测器用以侦测冷风储气桶内的气体温度。

在本发明的一实施例中,冷热双风流烘干系统还包括第一流速侦测器,其设置连接至热风储气桶与控制器,第一流速侦测器用以侦测热风储气桶内的气体流速。

在本发明的一实施例中,冷热双风流烘干系统还包括第二流速侦测器,其设置连接至冷风储气桶与控制器,第二流速侦测器用以侦测冷风储气桶内的气体流速。

在本发明的一实施例中,第一冷风刀本体的第一冷风刀出气口由第一冷风出流口与第一冷风返流口所组成,其中第一冷风出流口具有正压力且第一冷风返流口具有负压力,以诱导周遭环境气流流进而倍增且加速第一冷风出流口的输出气流,其中第一冷风返流口所返流的冷风通过第四鼓风机来进行运输至第二冷风刀本体的第二冷风刀进风口。

在本发明的一实施例中,第一热风刀本体的第一热风刀出气口由第一热风出流口与第一热风返流口所组成,其中第一热风出流口具有正压力且第一热风返流口具有负压力,以诱导周遭环境气流流进而倍增且加速第一热风出流口的输出气流,其中第一热风返流口所返流的热风通过第三鼓风机来进行运输至第二热风刀本体的第二热风刀进风口。

在本发明的一实施例中,如果热风储气桶内的气体压力超过第一预设定气压门槛值,则控制器则会控制热风储气桶进行泄压作业。

在本发明的一实施例中,如果冷风储气桶内的气体压力超过第二预设定气压门槛值,则控制器则会控制冷风储气桶进行泄压作业。

在本发明的一实施例中,冷热双风流烘干系统还包括超音波共振器。超音波共振器连接至控制器、第一热风刀本体、第一冷风刀本体、第二热风刀本体与第二冷风刀本体,超音波共振器通过控制器的控制来产生超音波,以让板件进行共振,进而让水分子从该板件的纵深孔洞内被震出。

综上所述,本发明所揭示的冷热双风流烘干系统能够具有以下功效:

1、同时产生热风刀与冷风刀;

2、可模块化且镜像式扩充为多组热风刀与多组冷风刀;

3、在高温烘干后可快速降温以去除水痕,提高后制程合格率;

4、降低生产成本且降低能源损耗。

底下借由具体实施例详加说明,当更容易了解本发明的目的、技术内容、特点及其所达成的功效。

附图说明

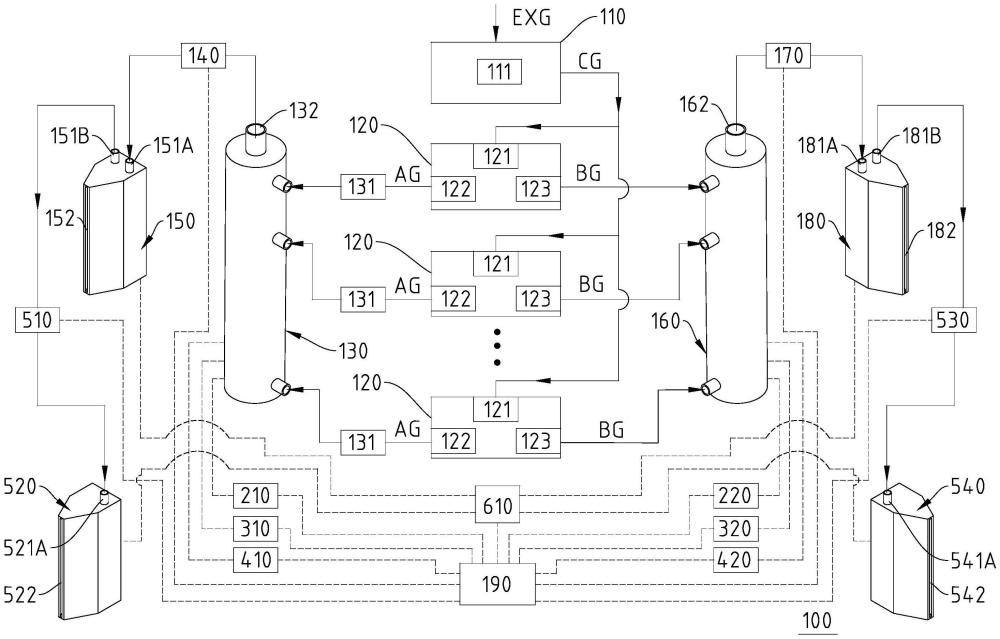

图1是本发明的冷热双风流烘干系统的架构示意图。

图2是本发明的冷热双风流烘干系统的另一架构示意图。

图3是本发明的冷热双风流烘干系统的再一架构示意图。

图4是本发明的第一热风刀本体的第一热风刀出风口的结构示意图。

图5是本发明的第一冷风刀本体的第一冷风刀出风口的结构示意图。

图6是本发明的冷热双风流烘干系统的应用示意图。

附图标记说明:100-冷热双风流烘干系统;111-空气过滤模块;110-送风器; 120-涡流管模块;121-进气通口;122-热风通口;123-冷风通口;130-热风储气桶;131-倍压器;132-热风输出口;140-第一鼓风机;150-第一热风刀本体;151A- 第一热风刀进风口;151B-第一热风返流出风口;152-第一热风刀出风口;152A- 第一热风出流口;152B-第一热风返流口;155-制压滚轮;160-冷风储气桶;162- 冷风输出口;170-第二鼓风机;180-第一冷风刀本体;181A-第一冷风刀进风口; 181B-第一冷风返流出风口;182-第一冷风刀出风口;182A-第一冷风出流口; 182B-第一冷风返流口;185-制压滚轮;190-控制器;210-第一压力侦测器;220- 第二压力侦测器;310-第一温度侦测器;320-第二温度侦测器;410-第一流速侦测器;420-第二流速侦测器;510-第三鼓风机;520-第二热风刀本体;521A-第二热风刀进风口;522-第二热风刀出风口;530-第四鼓风机;540-第二冷风刀本体;541A-第二冷风刀进风口;542-第二冷风刀出风口;610-超音波共振器;AG- 热风;BG-冷风;CG-干净空气;EXG-外部空气;PA-板件。

具体实施方式

为能解决现有板件于烘干制程中使用风刀所产生的诸多问题,发明人经过多年的研究及开发,据以改善现有产品的诟病,后续将详细介绍本发明如何以一种冷热双风流烘干系统来达到最有效率的功能诉求。

请参阅图1,图1是本发明的冷热双风流烘干系统的架构示意图。如图所示,本揭示内容的冷热双风流烘干系统100,能够有效率地同时产生、储存且应用热风或冷风至设备内,尤其用于对一板件进行吹干程序,其中该板件为薄板件或厚板件,且板件为电路板或玻璃基板。冷热双风流烘干系统100包括送风器110、多个涡流管模块120、热风储气桶130、第一鼓风机140、第一热风刀本体150、冷风储气桶160、第二鼓风机170、第二冷风刀本体180与控制器190,其中本实施例的热风刀与冷风刀具有高度自动调整的能力,以实现烘干装置最好的流体效果。

关于送风器110,送风器110的内部具有至少一个空气过滤模块111且其用来过滤掉外部空气的脏污灰尘,送风器110用以接收外部空气EXG且通过空气过滤模块111以输出干净空气CG。关于涡流管模块120,多个涡流管模块120 的每一个各具有一进气通口121、一热风通口122与一冷风通口123,该多个涡流管模块120的每一个进气通口121都连接至送风器110以接收干净空气CG,并且在对应的热风通口122与冷风通口123分别输出热风AG与冷风BG。在本发明实施例中,冷热双风流烘干系统100具有一整排或阵列式的涡流管模块120,可利用涡流管的原理来同时产生热风AG或冷风BG,也就是说使用涡流管在其中一端注入气体,另外一端就会排出热气及冷气的做法,利用空气流动的层流角速度不同产生冷热气流的一种实现方法。接下来,就是进一步说明如何有效且安全地储存涡流管模块120所产生的热风AG或冷风BG。

关于热风储气桶130,本发明实施例的热风储气桶130的侧边具有多个倍压器131且分别连接至多个涡流管模块120的热风出口122以储存热风AG,其中热风储气桶130具有热风输出口132。也就是说,涡流管模块120所产生的热风 AG会经过倍压器131再进入到热风储气桶130的内部以被储存下来。接下来,关于第一鼓风机140,第一鼓风机140连接至热风储气桶130的热风输出口132,第一鼓风机140用以运输热风AG且压缩该热风AG。关于第一热风刀本体150,第一热风刀本体150连接至第一鼓风机140以接收热风AG,第一热风刀本体150具有第一热风刀进风口151A、第一热风返流出风口151B(绘于图2)与第一热风刀出风口152。进一步来说,当要开始使用储存于热风储气桶130的热风 AG时,通过开关的控制程序与第一鼓风机140的作用,热风AG会从热风储气桶130的热风输出口132流出且经过第一鼓风机140而进入到第一热风刀本体 150。在压缩热风AG的情况下且由于第一热风刀本体150的口径大小的设计,热风AG会以一定流速从第一热风刀本体150的第一热风刀出风口152流动而出,进而可对板件进行热风吹干程序以带走大量水气。在上述过程中,热风AG 的气体温度、气体流速与可由设计者依据环境参数或构件参数来进行事先设计或动态调整。

在本发明冷热双风流烘干系统100的实施例中还能够具备同时产生冷风刀的效果,以对刚经过热风吹干程序而处于高温的板件来迅速降温,以避免有任何水痕或其它非理想物质存在。换句话说,一般在制造印刷电路板等板件时,必须经由多数道湿制程后,再让板件进入后制程;基于对品质的要求,板件在完成湿制程后而进入后制程的前,必须将板件上残留的水分彻底排除,否则所残留的水珠甚至水痕会影响后制程的合格率。传统上对于前述板件在经过湿制程后所残留的水分的排除方式必须经过吹干与烘干两道程序;其中的吹干程序是在板件输送过程中利用高压空气以倾斜方向吹向板件的上、下面,使得板件上、下面所残留的水分彻底地排除,然后再使板件进入烘干程序而将板件完全地干燥,最后才能让板件进入后制程;倘若在吹干的程序中未能将板件上的水分完全排除或让板件自然降温(缓慢降温),则在将板件烘干后会留下水痕,如此必将会影响后制程的合格率。接下来将进一步说明冷热双风流烘干系统100的冷风刀来快速降温以完全去除水痕的相关动作。

关于冷风储气桶160,冷风储气桶160的侧边连接至多个涡流管模块120的冷风通口123以储存冷风BG,其中冷风储气桶160具有冷风输出口162。也就是说,涡流管模块120所产生的冷风BG会直接进入到冷风储气桶160的内部以被储存下来。关于第二鼓风机170,第二鼓风机170连接到冷风储气桶160的冷风输出口162,第二鼓风机170用以运输冷风BG且压缩该冷风BG。关于第二冷风刀本体180,第二冷风刀本体180连接至第二鼓风机170以接收冷风BG,第二冷风刀本体180具有第一冷风刀进风口181A、第一冷风返流出风口181B(绘于图2)与第一冷风刀出风口182。进一步来说,当要开始使用储存于冷风储气桶 160的冷风BG时,通过开关的控制程序与第二鼓风机170的作用,冷风BG会从冷风储气桶160的冷风输出口162流出且经过第二鼓风机170而进入到第一冷风刀本体180。在压缩冷风BG的情况下且由于第一冷风刀本体180的口径大小的设计,冷风BG会以一定流速从第一冷风刀本体180的第一冷风刀出风口 182流动而出,进而可对板件进行冷风快速降温程序。在上述过程中,冷风BG 的气体温度、气体流速与可由设计者依据环境参数或构件参数来进行事先设计或动态调整。

接下来,请参照图2,图2是本发明的冷热双风流烘干系统的另一架构示意图。首先,关于控制器190,控制器190连接至第一鼓风机140、第二鼓风机170,第三鼓风机510与第四鼓风机530。控制器190用以至少控制热风AG或冷风 BG的气体流速、气体压力、气体温度与工作频率(冷热双风流烘干系统100具有变频效果)。在另一实施例中,控制器190更可以通过内建的无线射频模块与网际网路连接到远端控制系统来远端进行调整与控制(图未示)。本发明的冷热双风流烘干系统100可以做进一步的热风刀或冷风刀的模块扩充且其数量并无限制。举例来说,如图2所示,冷热双风流烘干系统100还包括第三鼓风机510、第二热风刀本体520、第四鼓风机530与第二冷风刀本体540。第三鼓风机510 连接至控制器190与第一热风刀本体150的第一热风返流出风口151B,第三鼓风机510用以运输热风AG至第二热风刀本体520的第二热风刀进风口521A。第二热风刀本体520连接至第三鼓风机510以接收热风AG,第二热风刀本体 520具有第二热风刀进风口521A与第二热风刀出风口522。第四鼓风机530连接至控制器190与第一冷风刀本体180的第一冷风返流出风口181B,第四鼓风机530用以运输冷风BG至第二冷风刀本体540的第二冷风刀进风口541A。第二冷风刀本体540连接至第四鼓风机530以接收冷风BG,第二冷风刀本体540 具有第二冷风刀进风口541A与第二冷风刀出风口542。上述的扩充实施例为以两个热风刀本体150及520与两个冷风刀本体180及540为例子,实际应用上可以使用N个热风刀本体与N个冷风刀本体来进行扩充,其中N为大于一的正整数,例如为10组热风刀本体与10组冷风刀本体。

接下来,请参照图3,图3是本发明的冷热双风流烘干系统的再一架构示意图。冷热双风流烘干系统100还包括第一压力侦测器210、第二压力侦测器220、第一温度侦测器310、第二温度侦测器320、第一流速侦测器410与第二流速侦测器420与超音波共振器610。第一压力侦测器210设置连接至热风储气桶130 与控制器190,第一压力侦测器210用以侦测热风储气桶130内的气体压力。第二压力侦测器220设置连接至冷风储气桶160与控制器190,第二压力侦测器 220用以侦测冷风储气桶160内的气体压力。进一步来说,如果热风储气桶130 内的气体压力超过第一预设定气压门槛值,则控制器190则会控制热风储气桶 130进行泄压作业,其中第一预设定气压门槛值可由设计者根据实际情况或需求来进行设定;如果冷风储气桶160内的气体压力超过第二预设定气压门槛值,则控制器190则会控制冷风储气桶160进行泄压作业,其中第二预设定气压门槛值可由设计者根据实际情况或需求来进行设定。

此外,第一温度侦测器310设置连接至热风储气桶130与控制器190,第一温度侦测器310用以侦测热风储气桶130内的气体温度。第二温度侦测器320 设置连接至冷风储气桶160与控制器190,第二温度侦测器320用以侦测冷风储气桶160内的气体温度。进一步来说,热风储气桶130内的气体温度与冷风储气桶160内的气体温度可由设计者依据实际情况或需求来进行设计,在一实施例中,气体温度可高达摄氏120度(热风储气桶130内),也可低至摄氏负10度(冷风储气桶160内),但并不以此数据为限。另外,第一流速侦测器410设置连接至热风储气桶130与控制器190,第一流速侦测器410用以侦测热风储气桶130 内的气体流速,在另一实施中,第一流速侦测器410更连接到第一热风刀本体 150以侦测第一热风刀出风口152的气体流速(图未示)。第二流速侦测器420设置连接至冷风储气桶160与控制器190,第二流速侦测器420用以侦测冷风储气桶160内的气体流速,在另一实施中,第二流速侦测器420更连接到第一冷风刀本体180以侦测第一冷风刀出风口182的气体流速(图未示)。除了通过控制器 190来控制第一鼓风机140及第二鼓风机170以控制气体流速外,更可以通过第一热风刀本体150的进出口口径尺寸大小与第一冷风刀本体180的进出口口径尺寸大小来控制气体流速。最后,超音波共振器610连接至控制器190、第一热风刀本体150、第一冷风刀本体180、第二热风刀本体520与第二冷风刀本体540,超音波共振器610通过控制器190的控制来产生超音波,以让板件进行共振,进而让水分子从板件的纵深孔洞内被震出,如此更可进一步让风刀进行更完整的烘干程序,其中超音波共振器610本身具有电源与发振子,而发振子连接至第一热风刀本体150与第一冷风刀本体180的制压滚轮。进一步来说,请同时参照图3至图5,图4是本发明的第一热风刀本体的第一热风刀出风口的结构示意图。图5是本发明的第一冷风刀本体的第一冷风刀出风口的结构示意图。超音波共振器610所产生的超音波会使得制压滚轮155及185产生共振,进而使得板件PA产生共振,其中制压滚轮155及185为接触于板件PA。

在图4与图5中,须注意的是,第一热风刀本体150的热风刀出气口152 由第一热风出流口152A与第一热风返流口152B所组成,其中第一热风出流口 152A具有正压力且第一热风返流口152B具有负压力,以诱导周遭环境气流流进而倍增且加速第一热风出流口152A的输出气流。在本实施例中,如图4所示,冷热双风流烘干系统100的第一热风刀本体150正在对一板件PA进行高温烘干程序,制压滚轮155在板件PA上移动(制压滚轮155接触板件PA或不接触到板件PA)且也具有热风导流效果,热风AG从第一热风出流口152A快速流出以对板件PA进行烘干且热风会从第一热风返流口152B再度返回流进第一热风刀本体150内,的后由第三鼓风机510来将热风AG自第一热风刀本体150内经由第一热风返流出风口151B抽出且搬运热风AG至第二热风刀本体520的第二热风刀进风口521A。如此的设计可以让第一热风出流口152A呈现出正压力且第一热风返流口152B呈现出负压力(第二热风刀本体520的第二热风刀出风口522 也是同样的设计,但其返流抽回的热风AG由第三鼓风机510来进行抽回),进一步倍增第一热风出流口152A的气体流速与气体流量,借此高速气流以增加烘干效果。

另一方面,第一冷风刀本体180的冷风刀出气口182由第一冷风出流口182A 与第一冷风返流口182B所组成,其中第一冷风出流口182A具有正压力且第一冷风返流口182B具有负压力,以诱导周遭环境气流流进而倍增且加速第一冷风出流口182A的输出气流。在本实施例中,如图5所示,冷热双风流烘干系统 100的第一冷风刀本体180正在对一刚经过第一热风刀本体150的吹干程序的板件PA进行快速降温程序,制压滚轮185在板件PA上移动(制压滚轮185接触板件PA或不接触到板件PA)且也具有冷风导流效果,冷风BG从第一冷风出流口 182A快速流出以对板件PA快速降温且冷风会从第一冷风返流口182B再度返回流进第一冷风刀本体180内,的后由第四鼓风机530来将冷风BG自第一冷风刀本体180内经由第一冷风返流出风口181B抽出且搬运冷风BG至第二冷风刀本体540的第二冷风刀进风口541A。如此的设计可以让第一冷风出流口182A呈现出正压力且第一冷风返流口182B呈现出负压力(第二冷风刀本体540的第二冷风刀出风口542也是同样的设计,但其返流抽回的冷风BG由第四鼓风机530 来进行抽回),进一步倍增第一冷风出流口182A的气体流速与气体流量,借此高速气流以增加烘干效果。这样一来,第一冷风刀本体180使板件PA快速降温,并与第二冷风刀本体540能够产生高速吹吸气流动,移除板件PA孔洞内的水气。。通过上述对气体温度、气体压力、气体流速与工作频率的控制,冷热双风流烘干系统100除了可以应用在厚板件上,也可以应用在薄板件上面,当高压空气作用于薄板件时,则不会造成板件过度挠曲,进而不会在输送过程中造成卡板现象。

请参照图6,图6是本发明的冷热双风流烘干系统的应用示意图。在一具体实施例中,板件PA在经过湿制程后,会进入烘干制程,该板件PA在烘干程序中,左右或上下各有一组冷热双风流烘干系统100来进行烘干。整体运作机制,如图1至图5所述,在经过本发明的冷热双风流烘干系统100所烘干的板件PA,能够几乎完全地去除板件PA上的水分且不留下任何水痕。

综上所述,本发明所揭示的冷热双风流烘干系统能够具有以下功效:

1、同时产生热风刀与冷风刀;

2、可模块化且镜像式扩充为多组热风刀与多组冷风刀;

3、在高温烘干后可快速降温以去除水痕,提高后制程合格率;

4、降低生产成本且降低能源损耗。

以上说明对本发明而言只是说明性的,而非限制性的,本领域普通技术人员理解,在不脱离权利要求所限定的精神和范围的情况下,可作出许多修改、变化或等效,但都将落入本发明的保护范围之内。