变压器铁芯的热风循环干燥方法及系统

文献发布时间:2024-01-17 01:20:32

技术领域

本发明涉及变压器加工领域,特别涉及一种变压器铁芯的热风循环干燥方法及系统。

背景技术

变压器铁芯在热风循环干燥过程中经常出现铁芯容易生锈的情况,铁芯一旦出现生锈就会影响变压器的局放较大,从而影响变压器的使用寿命。传统变压器铁芯通过多轮热风循环的方法进行干燥,传统热风循环干燥是将变压器放置在升温的干燥罐内,然后通过风机进行热风循环,热风循环一段时间后通过抽真空系统进行降压,从而抽出空气中的水分,再通入空气,重复上述过程,从而实现对铁芯进行干燥。

传统热风循环干燥的缺点在于每轮热风循环中的持续时间和控制条件都是完全相同的,没有根据铁芯各个时间段含水量的不同进行优化,通过此方法干燥的铁芯经常出现铁芯大面积生锈严重的情况,生锈的原因主要是铁芯和绝缘材料在升温过程中有水分释出,产生大量的饱和蒸汽附着在铁芯表面,产生化学反应生成铁锈。并且通过这种方法进行干燥耗时也较长,35KV的变压器干燥时间需要30多小时。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种变压器铁芯的热风循环干燥方法及系统,能够对铁芯进行干燥,避免出现铁芯生锈,同时减少干燥时间。

根据本发明第一方面实施例的变压器铁芯的热风循环干燥方法,将变压器铁芯放置在干燥罐内,通过热风循环系统给干燥罐内提供热风,通过抽真空系统对干燥罐进行降压,包括热风循环阶段和高真空阶段,所述热风循环阶段包括以下步骤

第一热风循环阶段:设定初始空间温度、最高空间温度,以初始空间温度开始进行多轮热风循环干燥,所述热风循环干燥的步骤为

根据当前空间温度进行热风循环;

停止热风循环,通过抽真空系统进行降压;

停止降压,向干燥罐内通入干燥空气;

每轮热风循环干燥的空间温度皆上升T1度直至达到最高空间温度;

在第一热风循环阶段中监测变压器铁芯的温度,若达到55度则进入第二热风循环阶段;

第二热风循环阶段:以最高空间温度继续进行多轮热风循环干燥,所述第二热风循环阶段中热风循环干燥的降压持续时间小于第一热风循环阶段中热风循环干燥的降压持续时间,所述第二热风循环阶段中热风循环干燥的热风循环持续时间大于第一热风循环阶段中热风循环干燥的热风循环持续时间;

在第二热风循环阶段中监测变压器铁芯的温度,若达到75度则进入第三热风循环阶段;

第三热风循环阶段:以最高空间温度继续进行多轮热风循环干燥,所述第三热风循环阶段中热风循环干燥的降压持续时间小于第二热风循环阶段中热风循环干燥的降压持续时间,所述第三热风循环阶段中热风循环干燥的热风循环持续时间大于第二热风循环阶段中热风循环干燥的热风循环持续时间;

在第三热风循环阶段中监测变压器铁芯的温度,若达到90度则进入高真空阶段;

高真空阶段:继续对变压器铁芯进行加热和降压,直到变压器铁芯的温度、干燥罐内的真空度和干燥度皆达到指定值。

根据本发明第一方面实施例的变压器铁芯的热风循环干燥方法,至少具有如下有益效果:

本发明实施方式以变压器铁芯的温度将热风循环阶段划分三个阶段,当铁芯温度到达55度之前进行第一热风循环阶段,此时铁芯和绝缘材料中的含水量最高,每轮热风循环干燥都提升T1度的空间温度,通过多次的升温来逐渐提高干燥罐内温度,避免升温过快造成绝缘材料形成绝干层,并且每次升温后都通过降压抽出罐内水汽,避免铁芯生锈和提高干燥的绝缘效果;第一热风循环阶段中热风循环干燥的热风循环持续时间最短,降压持续时间最长,能够及时且最大程度的抽出干燥罐内的水汽,避免水汽和铁芯反应,有效防止铁芯生锈。当铁芯温度位于55度至75度之间进行第二热风循环阶段,此时铁芯和绝缘材料的含水量减少,因此第二热风循环阶段以最高空间温度继续进行多轮热风循环干燥,第二热风循环阶段中热风循环持续时间增加,降压持续时间减小,可以加快铁芯升温速度,缩短干燥时间,提高干燥效率。当铁芯温度位于75度至90度之间进行第三热风循环阶段,此时铁芯和绝缘材料的含水量很低,因此进一步提高热风循环持续时间,进一步缩短降压持续时间,进一步加快铁芯升温速度并缩短干燥时间。最后进入高真空阶段对铁芯继续进行加热和降压,直到变压器铁芯的温度、干燥罐内的真空度和干燥度皆达到指定值。

本申请根据铁芯各个温度阶段含水量的不同,将热风循环阶段划分三个阶段,根据铁芯各个时间段含水量的不同对三个阶段的热风持续时间和降压持续时间进行调节,既能够避免铁芯在干燥过程中生锈,又能够缩短干燥时间,提高干燥效率。

根据本发明的一些实施例,所述第一热风循环阶段中,若变压器铁芯的温度到达55度时空间温度还未到达最高空间温度,则立即将当前空间温度直接升至最高空间温度并在本轮热风循环干燥结束后进入第二热风循环阶段。

根据本发明的一些实施例,所述第一热风循环阶段中包括五轮热风循环干燥。

根据本发明的一些实施例,所述五轮热风循环干燥步骤中,第一轮热风循环干燥中降压持续时间大于其他四轮的降压持续时间。

根据本发明的一些实施例,所述热风循环干燥中结束降压的停止条件为:达到降压持续时间或干燥罐内的真空度达到限定值。

根据本发明的一些实施例,所述初始空间温度为80-100度,所述最高空间温度为130-135度。

根据本发明的一些实施例,所述热风循环干燥中向干燥罐内通入干燥空气的停止条件为:干燥罐内和干燥罐外的压强相同。

根据本发明第二方面实施例的变压器铁芯的热风循环干燥系统,包括:干燥罐,用于放置变压器;热风循环系统,所述热风循环系统用于给所述干燥罐内提供热风;抽真空系统,所述抽真空系统连接所述干燥罐以用于对干燥罐进行降压;破空系统,所述破空系统连接所述干燥罐以用于提供干燥空气。

根据本发明第二方面实施例的变压器铁芯的热风循环干燥系统,至少具有如下有益效果:

本发明实施方式以变压器铁芯的温度将热风循环阶段划分三个阶段,当铁芯温度到达55度之前进行第一热风循环阶段,此时铁芯和绝缘材料中的含水量最高,每轮热风循环干燥都提升T1度的空间温度,通过多次的升温来逐渐提高干燥罐内温度,避免升温过快造成绝缘材料形成绝干层,并且每次升温后都通过降压抽出罐内水汽,避免铁芯生锈和提高干燥的绝缘效果;第一热风循环阶段中热风循环干燥的热风循环持续时间最短,降压持续时间最长,能够及时且最大程度的抽出干燥罐内的水汽,避免水汽和铁芯反应,有效防止铁芯生锈。当铁芯温度位于55度至75度之间进行第二热风循环阶段,此时铁芯和绝缘材料的含水量减少,因此第二热风循环阶段以最高空间温度继续进行多轮热风循环干燥,第二热风循环阶段中热风循环持续时间增加,降压持续时间减小,可以加快铁芯升温速度,缩短干燥时间,提高干燥效率。当铁芯温度位于75度至90度之间进行第三热风循环阶段,此时铁芯和绝缘材料的含水量很低,因此进一步提高热风循环持续时间,进一步缩短降压持续时间,进一步加快铁芯升温速度并缩短干燥时间。最后进入高真空阶段对铁芯继续进行加热和降压,直到变压器铁芯的温度、干燥罐内的真空度和干燥度皆达到指定值。

本申请根据铁芯各个温度阶段含水量的不同,将热风循环阶段划分三个阶段,根据铁芯各个时间段含水量的不同对三个阶段的热风持续时间和降压持续时间进行调节,既能够避免铁芯在干燥过程中生锈,又能够缩短干燥时间,提高干燥效率。

根据本发明的一些实施例,所述抽真空系统内还包括露点传感器以用于检测干燥罐内抽出空气的含水量。

根据本发明的一些实施例,还包括控制器,所述控制器分别连接所述干燥罐、热风循环系统、抽真空系统和破空系统的控制端。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

下面结合附图和实施例对本发明做进一步的说明,其中:

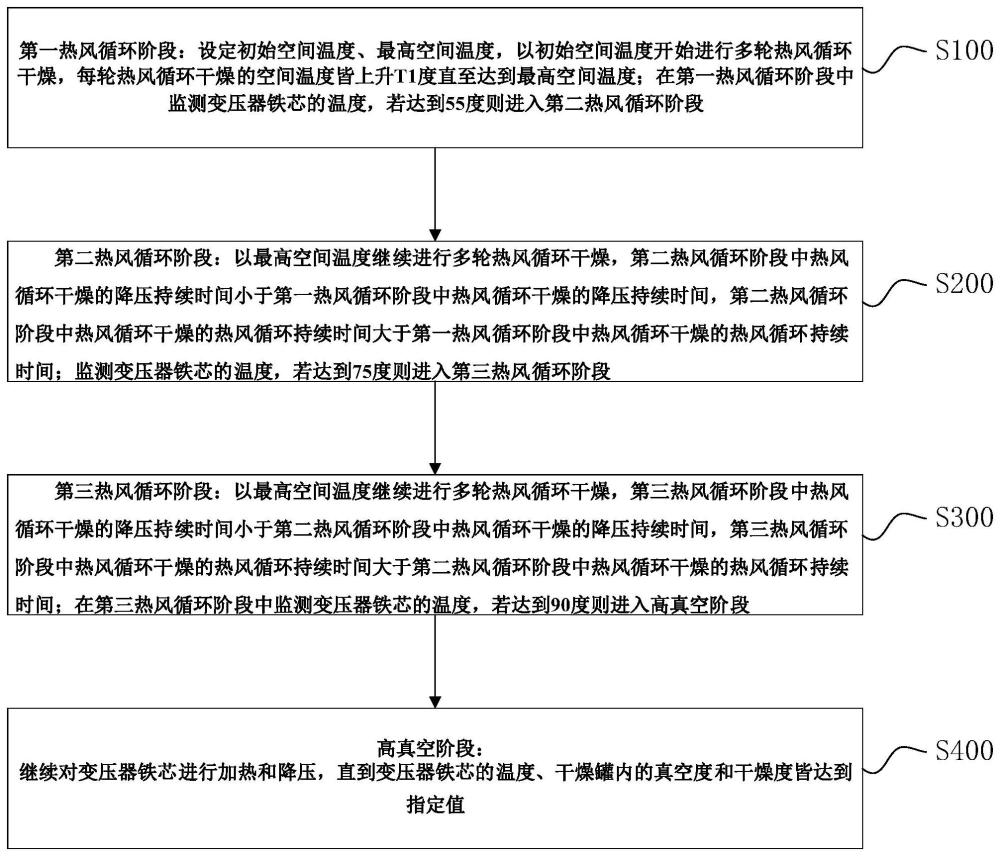

图1为本发明实施例中变压器铁芯的热风循环干燥方法的流程图。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,多个指的是两个以上。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

参照图1所示,一种变压器铁芯的热风循环干燥方法,将变压器铁芯放置在干燥罐内,通过热风循环系统给干燥罐内提供热风,通过抽真空系统对干燥罐进行降压,包括热风循环阶段和高真空阶段,热风循环阶段根据铁芯温度划分为三个阶段,具体如下:

S100、第一热风循环阶段:设定初始空间温度、最高空间温度,以初始空间温度开始进行多轮热风循环干燥,每轮热风循环干燥的空间温度皆上升T1度直至达到最高空间温度;在第一热风循环阶段中监测变压器铁芯的温度,若达到55度则进入第二热风循环阶段;

具体的,本实施例中初始空间温度设置为80-100度,最高空间温度为130-135度,T1根据轮次、初始空间温度和最高空间温度的差值进行计算。示例性的,若一共进行五轮热风循环干燥,且空间温度设置为80度,最高空间温度为130度,则每次升温12.5度。

需要说明的是,热风循环干燥的具体步骤为:

S101、根据当前空间温度进行热风循环;

需要说明的是,干燥罐内配置有加热管和罐内温度传感器,加热管内填充有导热油。根据当前空间温度进行热风循环指的是先通过加热导热油将干燥罐内的温度升高至80-100度,然后启动热风循环系统的风机在罐内形成热风循环。

S102、停止热风循环,通过抽真空系统进行降压;

需要说明的是,当预设的热风循环持续时间达到后关闭风机停止热风循环,不同阶段的的热风循环持续时间不同,此时变压器温度上升,释出铁芯和绝缘材料中的水汽,因此需要通过抽真空系统进行降压,即抽出干燥罐内的含水汽的空气。

S103、停止降压,向干燥罐内通入干燥空气。

需要说明的是,结束降压的停止条件为:达到降压持续时间或干燥罐内的真空度达到限定值,即以时间或真空度作为停止条件均可,主要以降压持续时间作为停止条件。关闭抽真空系统,停止降压后向干燥罐内通入干燥空气,使干燥罐内和干燥罐外的压强相同。

需要说明的是,变压器铁芯上安装有铁芯温度传感器,因此可以获取铁芯的实时温度,步骤S100中若变压器铁芯的温度到达55度时空间温度还未到达最高空间温度,则立即将当前空间温度直接升至最高空间温度并在本轮热风循环干燥结束后进入第二热风循环阶段。若到达最高空间温度后铁芯温度还没有到达55度,则继续以最高空间温度、第一阶段的控制参数和环境条件进行热风循环干燥直至铁芯温度到达55度。这是因为经过现场多次测试,铁芯温度从常温-55度这个区间内,铁芯和绝缘材料中的含水量最高,因此在第一热风循环阶段进行分步升温,并且缩短热风循环时间和进行频繁的降压。使水汽可以及时的被抽走并且避免生锈。

其中,本实施例中在第一热风循环阶段中设置五轮热风循环干燥,第一轮热风循环干燥中降压持续时间大于其他四轮的降压持续时间,这是因为初次热风循环中水汽含量最多,因此需要充分将水汽抽出,因此延长初次的降压持续时间。

示例性的,下面以五轮热风循环干燥为例详细说明第一热风循环阶段的过程:

第一轮热风循环干燥:空间温度设置为80-120度,启动热风循环系统进行5-20分钟的热风循环,然后关闭热风循环系统,启动抽真空系统进行降压,降压持续时间设置为60-240分钟,时间到后停止抽真空系统,向干燥罐内通入干燥空气进行破空。

第二轮热风循环干燥:空间温度设置为100-120度,启动热风循环系统进行10-30分钟的热风循环,然后关闭热风循环系统,启动抽真空系统进行降压,降压持续时间设置为30-60分钟,时间到后停止抽真空系统,向干燥罐内通入干燥空气进行破空。

第三轮热风循环干燥:空间温度设置为110-125度,启动热风循环系统进行10-30分钟的热风循环,然后关闭热风循环系统,启动抽真空系统进行降压,降压持续时间设置为30-60分钟,时间到后停止抽真空系统,向干燥罐内通入干燥空气进行破空。

第四轮热风循环干燥:空间温度设置为120-125度,启动热风循环系统进行10-30分钟的热风循环,然后关闭热风循环系统,启动抽真空系统进行降压,降压持续时间设置为30-60分钟,时间到后停止抽真空系统,向干燥罐内通入干燥空气进行破空。

第五轮热风循环干燥:空间温度设置为125-135度,启动热风循环系统进行10-30分钟的热风循环,然后关闭热风循环系统,启动抽真空系统进行降压,降压持续时间设置为30-60分钟,时间到后停止抽真空系统,向干燥罐内通入干燥空气进行破空。

S200、第二热风循环阶段:以最高空间温度继续进行多轮热风循环干燥,第二热风循环阶段中热风循环干燥的降压持续时间小于第一热风循环阶段中热风循环干燥的降压持续时间,第二热风循环阶段中热风循环干燥的热风循环持续时间大于第一热风循环阶段中热风循环干燥的热风循环持续时间;

在第二热风循环阶段中监测变压器铁芯的温度,若达到75度则进入第三热风循环阶段;

需要说明的是,第二热风循环阶段是指铁芯温度在55度-75度区间的干燥阶段,此阶段中铁芯和绝缘材料中的水汽减少,因此提高热风循环时间,降低降压持续时间和频率,提高干燥效率并且也不会使铁芯生锈。

示例性的,在第二热风循环阶段中热风循环持续时间设置30-90分钟,降压持续时间设置为20-30分钟,并且第二热风循环阶段中降压结束时的真空度也可以设置低一些,进一步降低铁芯生锈几率。

S300、第三热风循环阶段:以最高空间温度继续进行多轮热风循环干燥,第三热风循环阶段中热风循环干燥的降压持续时间小于第二热风循环阶段中热风循环干燥的降压持续时间,第三热风循环阶段中热风循环干燥的热风循环持续时间大于第二热风循环阶段中热风循环干燥的热风循环持续时间;

在第三热风循环阶段中监测变压器铁芯的温度,若达到90度则进入高真空阶段;

需要说明的是,第三热风循环阶段是指铁芯温度在75度-90度区间的干燥阶段,此阶段中变压器含水量很少了,铁芯基本不会再生锈,因此降压持续时间设置最短,热风循环持续时间设置最长,一是让产品深层的水份更容易释出,二是让热风循环的时间更长,让铁芯升温更快,缩短干燥时间。

示例性的,在第三热风循环阶段中热风循环持续时间设置60-120分钟,降压持续时间设置为10-20分钟。

S400、高真空阶段:继续对变压器铁芯进行加热和降压,直到变压器铁芯的温度、干燥罐内的真空度和干燥度皆达到指定值。

需要说明的是,高真空阶段的加热是通过导热油进行的间接加热,高真空阶段罐内空气少所以无法进行热风循环加热,热风循环风机不允许启动,因此高真空阶段中也不存在通入干燥空气的破空步骤,而是对变压器铁芯进行持续加热并且通过抽真空系统对罐内进行持续降压,此阶段铁芯温度上升很少,大约几度,当检测到变压器铁芯温度达到最终设定值、且干燥罐内的真空度和干燥度达到最终设定值时认为变压器铁芯的干燥完成。干燥罐内的真空度通过罐内的气压传感器获取,干燥罐内干燥度通过抽真空系统内的露点传感器获取,露点传感器测量抽空出来的空气中的含水量,从而间接判断干燥罐内的干燥度。

本发明还涉及一种用于运行上述实施例方法的变压器铁芯的热风循环干燥系统,包括干燥罐、热风循环系统、抽真空系统和破空系统。干燥罐用于放置变压器,热风循环系统用于给干燥罐内提供热风,抽真空系统,抽真空系统连接干燥罐以用于对干燥罐进行降压,破空系统连接干燥罐以用于提供干燥空气。抽真空系统内还包括露点传感器以用于检测干燥罐内抽出空气的含水量。还包括控制器,控制器分别连接干燥罐、热风循环系统、抽真空系统和破空系统的控制端。

本发明实施方式以变压器铁芯的温度将热风循环阶段划分三个阶段,当铁芯温度到达55度之前进行第一热风循环阶段,此时铁芯和绝缘材料中的含水量最高,每轮热风循环干燥都提升T1度的空间温度,通过多次的升温来逐渐提高干燥罐内温度,避免升温过快造成绝缘材料形成绝干层,并且每次升温后都通过降压抽出罐内水汽,避免铁芯生锈和提高干燥的绝缘效果;第一热风循环阶段中热风循环干燥的热风循环持续时间最短,降压持续时间最长,能够及时且最大程度的抽出干燥罐内的水汽,避免水汽和铁芯反应,有效防止铁芯生锈。当铁芯温度位于55度至75度之间进行第二热风循环阶段,此时铁芯和绝缘材料的含水量减少,因此第二热风循环阶段以最高空间温度继续进行多轮热风循环干燥,第二热风循环阶段中热风循环持续时间增加,降压持续时间减小,可以加快铁芯升温速度,缩短干燥时间,提高干燥效率。当铁芯温度位于75度至90度之间进行第三热风循环阶段,此时铁芯和绝缘材料的含水量很低,因此进一步提高热风循环持续时间,进一步缩短降压持续时间,进一步加快铁芯升温速度并缩短干燥时间。最后进入高真空阶段对铁芯继续进行加热和降压,直到变压器铁芯的温度、干燥罐内的真空度和干燥度皆达到指定值。

本申请根据铁芯各个温度阶段含水量的不同,将热风循环阶段划分三个阶段,根据铁芯各个时间段含水量的不同对三个阶段的热风持续时间和降压持续时间进行调节,既能够避免铁芯在干燥过程中生锈,又能够缩短干燥时间,经测试10KV变压器的干燥时间可以控制在15-20小时内,经测试35KV变压器的干燥时间可以控制在18-30小时内。极大的提升了干燥效率并且节约能源。

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。