一种硫酸乙烯酯的绿色合成方法

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及硫酸乙烯酯制备领域,具体涉及一种硫酸乙烯酯的绿色合成方法。

背景技术

随着全球极端天气频发,环境的保护成为了越来越多的国家与政府的追求,在此条件下以锂电池为代表的新能源汽车飞速发展。硫酸乙烯酯(DTD)是一种优秀的锂离子电池电解液添加剂,它的使用可以提高电池的离子导电率,增大初始库仑效率;还能够稳定正极界面,提升电池的高温性能,延长循环寿命。

目前合成硫酸乙烯酯的方法有酰化法、取代法、加成法、二氧六环合成法以及氧化法等,其中氧化法是工业化生产硫酸乙烯酯最为常见的方法。传统的氧化法是以次氯酸钠为氧化剂、三氯化钌为催化剂,氧化合成硫酸乙烯酯,但该生产工艺存在三废排放量大、催化剂价格昂贵、产品氯离子易超标等缺点,不符合“绿色化学”的理念。近几年,有学者以双氧水为氧化剂,钛硅分子筛(TS-1)为催化剂绿色的合成了硫酸乙烯酯,但以传统钛硅分子筛为催化剂,存在反应时间长,催化剂价格昂贵且用量大,催化剂循环寿命低等缺点,难以应用于工业化生产。

发明内容

为解决上述双氧水/钛硅分子筛氧化合成硫酸乙烯酯工艺的不足,本发明提供了一种以水热动态合成法所制备的多级孔钛硅分子筛为催化剂,在助催剂低元酸或低元醇的协助下,氧化剂过氧化氢清洁高效的将亚硫酸乙烯酯氧化成硫酸乙烯酯的方法。

本发明为实现其目的采用的技术方案步骤如下:

1)钛硅分子筛的制备:

1.1)在反应器中加入去离子水与磁子,搅拌状态下将四丙基氢氧化铵滴加进反应器,接着搅拌15~30min,随后滴加钛酸四丁酯,滴加完毕后将混合溶液搅拌1~2h,最后滴加硅酸四乙酯,滴加结束后再次搅拌2~3h,制成胶体溶液;

1.2)将胶体溶液转移至带有搅拌功能的反应釜,设置转速为300~500rpm,并逐步升温至150~170℃,在150~170℃温度下搅拌晶化2~6h,晶化结束后将反应釜直接放入冷水进行降温,待降温后,将晶化产物进行离心,倒掉上层液,下层白色固体用去离子水洗涤,收集下层产品并置于烘箱内干燥过夜,将干燥后的钛硅分子筛放在马弗炉中,于500~600℃下焙烧4~8h即得钛硅分子筛。

进一步优选,在烧杯中加入去离子水与磁子,搅拌状态下将四丙基氢氧化铵滴加进烧杯,接着剧烈搅拌15~30min,随后滴加钛酸四丁酯,滴加完毕后将混合溶液搅拌1~2h,最后滴加硅酸四乙酯,滴加结束后再次搅拌2~3h,制成胶体溶液。将胶体溶液转移至带有搅拌功能的微型高压反应釜,设置转速为300~500rpm,并逐步升温至150~170℃,在此温度下搅拌晶化2~6h,接着将反应釜直接放入冷水进行降温,待降至室温后,将晶化产物进行离心,倒掉上层液,下层白色固体用去离子水洗涤,重复三次,收集下层产品并置于85℃的烘箱内干燥过夜,将干燥后的钛硅分子筛在马弗炉中,于550℃下焙烧6h即得分子筛产品。

2)钛硅分子筛的修饰:

将钛硅分子筛与去离子水和碱液在反应器中混合并搅拌15~30min,接着将混合溶液转移至带有搅拌功能的反应釜中,设置转速为300~500rpm,并逐步升温至140~160℃,在140~160℃温度下搅拌晶化1~3h,接着将反应釜直接放入冷水进行降温,待降温后,将晶化产物进行离心,倒掉上层液,用去离子水洗涤得到的白色固体,离心洗涤后干燥,将烘干的分子筛放入马弗炉后在500~600℃下焙烧4~8h,即得多级孔钛硅分子筛。

进一步优选,首先将上述方法制备的钛硅分子筛与去离子水和碱液(四丙基氢氧化铵,氨水等)在烧杯中混合并剧烈搅拌15~30min,接着将混合溶液转移至带有搅拌功能的微型高压反应釜,设置转速为300~500rpm,并逐步升温至140~160℃,在此温度下搅拌晶化1~3h,接着将反应釜直接放入冷水进行降温,待降至室温后,将晶化产物进行离心,倒掉上层液,用去离子水洗涤得到的白色固体,重复离心洗涤三次,在85℃下烘箱内干燥过夜,将烘干的分子筛放入马弗炉后在550℃下焙烧6h即得多级孔钛硅分子筛。

3)投料反应:在一定温度下,将亚硫酸乙烯酯溶于有机溶剂,加入多级孔钛硅分子筛,搅拌状态下滴加双氧水与助催剂(甲酸,乙酸,乙醇等)的混合液,滴加速度为每秒1滴,滴加完毕后反应一段时间,反应结束后对反应液进行分液处理并对上层液进行离心回收催化剂,对下层液进行旋蒸得到固体产物硫酸乙烯酯。

所述步骤1)中,在配制胶体溶液时使用的各物质,所含的元素摩尔组成比为1.0SiO

所述步骤1)中,动态结晶的温度是150~170℃,搅拌速率为300~500rpm,结晶时间为2~5h,作为优选,动态结晶的温度是170℃,搅拌速率为360rpm,结晶时间为3h。

所述步骤2)中,混合液中钛硅分子筛含量为0~0.3g/ml,碱液为有机碱0~0.3mol/l或无机碱0~1.5mol/l,作为优选,混合液中钛硅分子筛含量为0.2~0.3g/ml,碱液为有机碱0.13~0.16mol/l或无机碱0.8~1.2mol/l,其中无机碱是氨水、氢氧化钠、氢氧化钾等的一种或是多种,有机碱是四丙基氢氧化铵或四丁基氢氧化铵。

所述步骤2)中,动态结晶的温度是150~170℃,搅拌速率为300~500rpm,晶化时间为1~3h,作为优选,动态结晶的温度是170℃,搅拌速率为360rpm,晶化时间为1h。

所述步骤3)中,亚硫酸乙烯酯溶于的有机溶剂包括不限于二氯甲烷,乙酸乙酯,二氯乙烷等,作为优选,选择二氯甲烷做为溶剂。

所述步骤3)中,所用助剂为甲酸、乙酸、甲醇、乙醇等低元酸醇。

所述步骤3)中,亚硫酸乙烯酯与二氯甲烷的质量比为1:(5~10),作为优选,亚硫酸乙烯酯与二氯甲烷的物质量比为1:(7~9);亚硫酸乙烯酯与双氧水的物质量比为1:(1.1~1.8),作为优选,亚硫酸乙烯酯与双氧水的物质量比为1:(1.3~1.5);亚硫酸乙烯酯与多级孔钛硅分子筛的质量比为1:(0.1~0.4),作为优选,亚硫酸乙烯酯与多级孔钛硅分子筛的质量比为1:(0.2~0.3);亚硫酸乙烯酯与助催剂的质量比为1:(0.2~0.6),作为优选,亚硫酸乙烯酯与助催剂的质量比为1:(0.3~0.5)。

所述步骤中3),反应温度控制在25~35℃,作为优选,反应温度控制在29~33℃。

所述步骤中3),所回收的催化剂多级孔钛硅分子筛的循环使用次数在40~60次,作为优选,循环使用次数控制在50次。

与现有技术相比,本发明的有益效果为:

(1)本发明以双氧水为氧化剂,多级孔钛硅分子筛为催化剂,其反应副产物只有水,符合绿色化学的理念,且合成方法操作简单、反应收率高、产品纯度高,且催化剂可循环使用,适合大规模工业化生产。

(2)本发明的另一有益效果是通过动态水热法制备并修饰了钛硅分子筛,廉价高效的获到了多级孔钛硅分子筛,而多级孔钛硅分子筛较传统钛硅分子筛有着更大的孔径与表面积,不仅提高了催化剂活性位点利用率,还缩短反应物质的传质时间,能够极大的提升反应速率并延长催化剂的使用寿命。

(3)本发明的另一有益效果为引入助催剂,助催剂可通过与双氧水形成过氧有机化合物或与催化剂协同催化氧化,加快反应速率。

附图说明

图1为水热动态合成法制备的TS-1的SEM表征图;

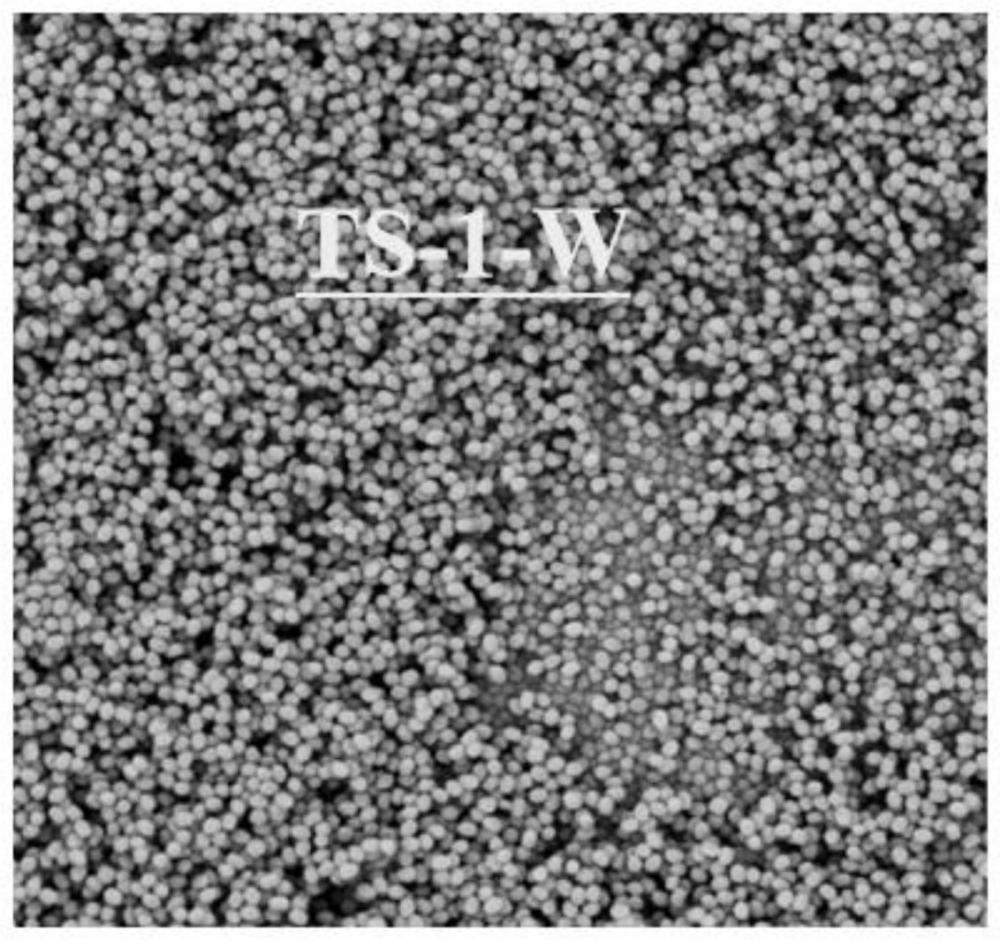

图2为使用无机碱修饰后的钛硅分子筛(TS-1-W)的SEM表征图;

图3为不同碱液修饰前后的TS-1的XRD图谱;

图4为产品硫酸乙烯酯溶于二氯甲烷的气相色谱图;

图5为产品硫酸乙烯酯溶于氘代氯仿后的核磁图谱,其中,a为核磁氢谱,b为核磁碳谱。

具体实施方式

下面结合具体实施例来对本发明进行进一步说明,但并不将本发明局限于这些具体实施方式。本领域技术人员应该认识到,本发明涵盖了权利要求书范围内所可能包括的所有备选方案、改进方案和等效方案。

催化剂的制备:

钛硅分子筛的制备:在烧杯中加入去离子水与磁子,搅拌状态下将四丙基氢氧化铵滴加进烧杯,接着剧烈搅拌20min,随后滴加钛酸四丁酯,滴加完毕后将混合溶液搅拌1.5h,最后滴加硅酸四乙酯,滴加结束后再次搅拌2.5h,制成胶体溶液。将胶体溶液转移至带有搅拌功能的微型高压反应釜,设置转速为400rpm,并逐步升温至160℃,在此温度下搅拌晶化4h,晶化结束后将反应釜直接放入冷水进行降温,待降至室温25℃后,将晶化产物进行离心,倒掉上层液,下层白色固体用去离子水洗涤,重复三次,收集下层产品并置于85℃的烘箱内干燥过夜,将干燥后的钛硅分子筛放在马弗炉中,于550℃下焙烧6h即得分子筛产品(TS-1)。水热动态合成法制备的TS-1的SEM表征图如图1所示,此时TS-1为微孔结构的能够发挥催化效果的只有分布在分子筛表面与孔道口的活性位点。

钛硅分子筛的修饰:首先将上述方法制备的钛硅分子筛与去离子水和氨水在烧杯中混合并剧烈搅拌20min,接着将混合溶液转移至带有搅拌功能的微型高压反应釜,设置转速为400rpm,并逐步升温至150℃,在此温度下搅拌晶2.5h,接着将反应釜直接放入冷水进行降温,待降至室温25℃后,将晶化产物进行离心,倒掉上层液,用去离子水洗涤得到的白色固体,重复离心洗涤三次,在85℃下烘箱内干燥过夜,将烘干的分子筛放入马弗炉后在550℃下焙烧6h即得多级孔钛硅分子筛。使用无机碱修饰后的钛硅分子筛(TS-1-W)的SEM表征图如图2所示,此时TS-1原有层状堆积形貌被被破坏,形成了更大的孔径与表面积,不仅提高了催化剂活性位点利用率,还缩短反应物质的传质时间,提高了催化剂催化性能。

不同碱液修饰前后的TS-1的XRD图谱如图3所示,修饰后的TS-1保持有其独特的MFI拓扑结构且存在四配位的骨架钛原子,说明改性后的TS-1仍具有优良的晶体特性,其中无机碱(氨水)修饰后的TS-1为TS-1-W,有机碱(四丙基氢氧化铵溶液)修饰后的TS-1为TS-1-Y,混合碱(四丙基氢氧化铵和氨水)协同修饰后的TS-1为TS-1-H。

实施例一

硫酸乙烯酯的制备

将亚硫酸乙烯酯(0.12mol,13g)溶于二氯甲烷(0.85mol,72.2g)中,而后加入有机碱处理后得到的多级孔钛硅分子筛(2.6g),滴加30%双氧水(0.18mol,20.4g),滴加速度为每秒1滴,滴加完毕后在30℃下反应2h,反应结束后对反应液分液处理并对上层水相进行离心回收催化剂,收集下层液进行旋蒸得到固体产物硫酸乙烯酯,产率为95%。采用GC气相色谱对产物纯度进行表征,结果证实为目标产物硫酸乙烯酯,纯度99.7%。

实施例二

硫酸乙烯酯的制备

将亚硫酸乙烯酯(0.12mol,13g)溶于二氯甲烷(0.85mol,72.2g)中,而后加入无机碱后处理得到的多级孔钛硅分子筛(2.6g),滴加30%双氧水(0.18mol,20.4g),滴加速度为每秒1滴,滴加完毕后在30℃下反应1.5h,反应结束后对反应液分液处理并对上层水相进行离心回收催化剂,收集下层液进行旋蒸得到固体产物硫酸乙烯酯,产率为96%。采用GC气相色谱对产物纯度进行表征,结果证实为目标产物硫酸乙烯酯,纯度99.7%。

产品硫酸乙烯酯溶于二氯甲烷的气相色谱图如图4所示,在除去二氯甲烷峰后可以明显看出生成的产品几乎没有杂质峰。

产品硫酸乙烯酯溶于氘代氯仿后的核磁图谱如图5所示,发现在图(a)核磁氢谱中仅有一种环境的H原子,δ4.77(s,4H)的峰归属于杂环碳上(-CH2),在图(b)核磁碳谱中也仅发现一种环境下的C原子,δ68.63(s,13C)的峰归属于杂环碳(-CH2),核磁分析结果符合预期,且可看出得到的产品纯度极高。

实施例三

硫酸乙烯酯的制备

将亚硫酸乙烯酯(0.12mol,13g)溶于二氯甲烷(0.85mol,72.2g)中,而后加入混合碱处理后得到的多级孔钛硅分子筛(2.6g),滴加30%双氧水(0.24mol,27.2g)与甲酸(0.11mol,5.2g)的混合液,滴加速度为每秒1滴,滴加完毕后在33℃下反应1h,反应结束后对反应液分液处理并对上层水相进行离心回收催化剂,收集下层液进行旋蒸得到固体产物硫酸乙烯酯,产率为98%。采用GC气相色谱对产物纯度进行表征,结果证实为目标产物亚硫酸乙烯酯,纯度99.1%。

对比例

在文献氧化合成烷基硫醚及硫酸乙烯酯的反应研究中报道了一种通过钛硅分子筛/双氧水氧化合成硫酸乙烯酯的工艺。在空气气氛下,将TS-1(8g),亚硫酸亚乙酯(100mmol,10.8g),二氯甲烷(0.85mol,530g)和质量分数为30%的双氧水(200mmol,22.6g)依次加入至反应管中。混合物于35℃下搅拌5h后停止反应。待反应冷却后,混合物经过滤除去溶剂,即可以90%的产率获得目标产物硫酸乙烯酯。

和使用传统TS-1作为催化剂的合成方法相比,本发明通过使用制备的多级孔TS-1与引入助催剂,在合适的投料比下,极大减少了催化剂的用量且提高了反应速率与产品产率,还大幅度减少了溶剂的用量延长了催化剂的使用寿命。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。