一种化工原料的旋转干燥机

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及干燥机技术领域,具体为一种化工原料的旋转干燥机。

背景技术

化工原料一般可以分为有机化工原料和无机化工原料两大类,而按照物质形态分类,包括有固态、液态和气态,其中绝大多数的固体化工原料均呈颗粒状,部分颗粒状化工原料在存放运输过程中,会吸收空气中的水分,因此在使用前需要进行干燥除潮,现有技术中的干燥设备例如中国专利申请CN215724748U公开的一种化工制造用旋转干燥机,其中记载:一种化工制造用旋转干燥机,包括底架,所述底架内腔底部的中部固定连接有双轴电机,所述双轴电机两端的输出轴均横向固定连接有转杆,所述转杆远离双轴电机的一端通过轴承与底架的内侧转动连接,所述底架内腔底部的两侧均固定连接有固定座,所述固定座的顶部设置有支撑组件;所述干燥组件包括固定连接于干燥滚筒内腔的安装壳,所述安装壳的数量为两个,所述安装壳的内腔设置有加热器本体;

例如上述专利中记载,现有技术中的干燥设备仅通过加热器本体对原料进行加热和翻动,由于原料内部空气流速慢,因此难以快速将潮湿气体排出,干燥效率低。

发明内容

本发明的目的在于提供一种化工原料的旋转干燥机,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种化工原料的旋转干燥机,包括反气搜集筒、旋转干燥内筒、交互通槽、过滤套筒、温控风箱、延伸对接檐、温控电热管、鼓风输入管和排风管,所述反气搜集筒密封套设在旋转干燥内筒的外部,所述旋转干燥内筒通过动力机构驱动,从而相对于反气搜集筒进行旋转,所述旋转干燥内筒的表面贯穿开设有交互通槽,所述交互通槽位于反气搜集筒的套设范围内,所述旋转干燥内筒的内壁表面贴设固定有过滤套筒,所述过滤套筒与所述交互通槽的位置相对应,所述反气搜集筒的下部连通设置有温控风箱,所述温控风箱的上方连接设置有延伸对接檐,所述延伸对接檐与所述旋转干燥内筒的外表面气密接触,所述温控风箱的内部设置有温控电热管,所述温控风箱的底部连通设置有鼓风输入管,所述反气搜集筒的顶部连通设置有排风管,所述反气搜集筒的一侧设置有原料供排机构,所述温控风箱的下部设置有倾角调节机构,所述倾角调节机构能够调整旋转干燥内筒轴线的水平倾角。

所述旋转干燥内筒的内外部设置有底部分散机构,所述底部分散机构能够对结团原料进行分散冲击。

所述原料供排机构包括原料交互槽、切换罩、定位折檐和安装折檐,所述原料交互槽贯穿开设在旋转干燥内筒的表面靠近其端部位置,所述旋转干燥内筒外部套设安装有切换罩,所述切换罩的一侧固定设置有定位折檐,所述切换罩的另一侧固定设置有安装折檐。

所述安装折檐的表面固定设置有切换驱动缸,所述切换驱动缸的伸缩轴穿插经过安装折檐与反气搜集筒固定安装,所述切换罩的上部连通设置有加料管,所述切换罩的下部连通设置有排料管,所述加料管和所述排料管均与原料交互槽相对应,所述排料管的内部固定设置有排料阀门。

所述倾角调节机构包括延伸座板、底座架和倾角调节油缸,所述温控风箱的外表面固定设置有延伸座板,所述温控风箱的下方设置有底座架,所述延伸座板与所述底座架转动安装,所述底座架的上表面设置有倾角调节油缸,所述倾角调节油缸的伸缩轴与温控风箱远离延伸座板所在位置的一侧连接。

所述底部分散机构包括内叶横板、横板气腔、气驱遮板、限位端板、复位拉簧和松散振板,所述内叶横板固定设置在旋转干燥内筒的内部,且呈圆周阵列式均匀分布,所述内叶横板的一端与旋转干燥内筒的端部表面连接固定,所述内叶横板的内部开设有横板气腔,所述横板气腔的内部插设有气驱遮板,所述气驱遮板的外表面与横板气腔的内壁表面气密接触,所述气驱遮板的端部固定设置有限位端板,所述限位端板与所述横板气腔的内壁表面之间连接设置有复位拉簧,所述气驱遮板的表面位于内叶横板的外部固定设置有松散振板。

所述松散振板的表面贯穿开设有振板侧槽,所述内叶横板的两侧表面均分别开设有气分孔,当所述气驱遮板收缩在横板气腔的内部时,气分孔被气驱遮板堵塞封闭,而当所述气驱遮板向外伸出时,气分孔与横板气腔相互连通。

所述旋转干燥内筒的端部表面开设有对接轮换孔,所述对接轮换孔与所述横板气腔相互连通,所述旋转干燥内筒的端部外表面罩设安装有对接气罩,所述对接气罩与所述旋转干燥内筒的端部外表面之间气密接触,所述对接气罩与所述对接轮换孔的位置相互对应。

所述对接气罩的外部连通设置有高压气管,所述旋转干燥内筒的端部外表面中心位置固定设置有中心轴,所述高压气管与所述中心轴转动安装,所述高压气管的外表面连通设置有高压输入管,所述对接气罩的下方固定设置有限位卡棱,所述定位折檐的表面开设有防转卡槽,所述限位卡棱卡设限制在防转卡槽的内部。

所述反气搜集筒的内壁表面靠近两端位置均分别固定设置有接触内檐,所述接触内檐与所述旋转干燥内筒的外表面气密接触,所述温控风箱的内部位于温控电热管的下方设置有均气隔板,所述均气隔板的表面均匀开设有隔板气槽,所述温控风箱的内壁表面固定设置有隔热框,所述温控电热管位于隔热框内。

与现有技术相比,本发明的有益效果是:

本发明旋转干燥机,能够对颗粒状的固体化工原料进行大规模稳定干燥,适用于工业干燥生产;通过设置的延伸对接檐从底部与旋转干燥内筒气密接触,同时保持旋转干燥内筒的稳定旋转,并与过滤套筒和反气搜集筒等结构配合,能够使得化工原料在干燥过程中可以保持稳定的翻动,且利用高温气体穿过化工原料具有极高的干燥效率,并相对于传统技术中的高温气体干燥设备,能够避免化工原料中的粉尘被带飞到外界空气中,减少化工原料损耗的同时,更加环保安全;同时利用过滤套筒的圆筒状设计,配合延伸对接檐从底部输入高温气体,能够使得延伸对接檐输入的高温气体对过滤套筒实时进行轮换疏通,从而在大规模工业化干燥加工中,无需对过滤套筒进行清理维护,而不会导致过滤套筒堵塞。

通过设置的倾角调节机构能够配合原料供排机构进行进料和排料,使得原料供排机构在进料时,化工原料能够快速平铺到旋转干燥内筒内,在排料时,完成干燥的化工原料能够快速排出,提高作业效率。

在旋转干燥内筒旋转运行过程中,通过设置的底部分散机构,能够对处于旋转干燥内筒底部的原料进行冲击分散,从而能够将潮湿结团的原料进行松散,并且使得旋转干燥内筒底部的原料分布更加疏松,便于底部高温干燥气体的通过,使得潮湿蒸汽能够快速排出。

附图说明

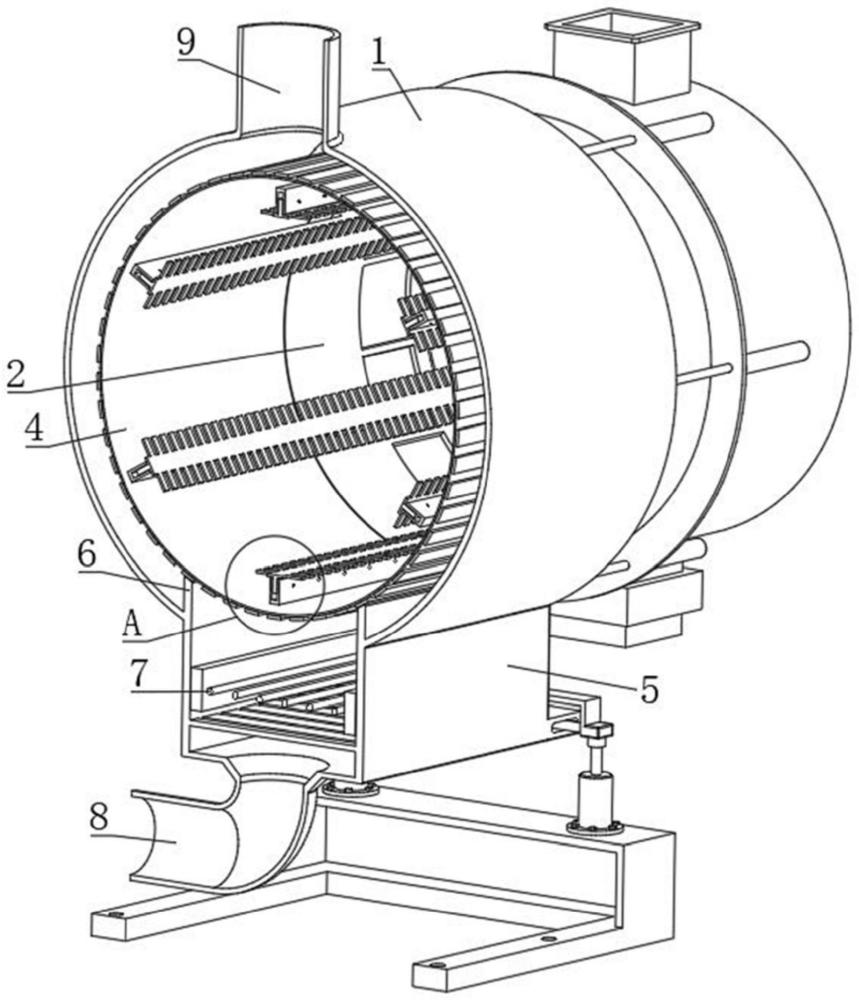

图1为本发明整体结构的示意图。

图2为本发明整体结构另一角度的示意图。

图3为本发明侧视角度的立体半剖示意图。

图4为图3中A区域放大示意图。

图5为本发明侧视角度的立体半剖侧视图。

图6为本发明主视角度的立体半剖示意图。

图7为图6中B区域放大示意图。

图8为本发明主视角度的立体半剖另一角度示意图。

图9为本发明主视角度的立体半剖主视图。

图10为图9中C区域放大示意图。

图中:1、反气搜集筒;2、旋转干燥内筒;3、交互通槽;4、过滤套筒;5、温控风箱;6、延伸对接檐;7、温控电热管;8、鼓风输入管;9、排风管;201、原料交互槽;202、切换罩;203、定位折檐;204、安装折檐;205、切换驱动缸;206、加料管;207、排料管;208、排料阀门;501、延伸座板;502、底座架;503、倾角调节油缸;209、内叶横板;210、横板气腔;211、气驱遮板;212、限位端板;213、复位拉簧;214、松散振板;215、振板侧槽;216、气分孔;217、对接轮换孔;218、对接气罩;219、高压气管;220、高压输入管;221、限位卡棱;222、防转卡槽;223、中心轴;101、接触内檐;504、均气隔板;505、隔板气槽;701、隔热框。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1至图10,本发明提供一种技术方案:一种化工原料的旋转干燥机,包括反气搜集筒1、旋转干燥内筒2、交互通槽3、过滤套筒4、温控风箱5、延伸对接檐6、温控电热管7、鼓风输入管8和排风管9,反气搜集筒1密封套设在旋转干燥内筒2的外部,旋转干燥内筒2通过动力机构驱动,从而相对于反气搜集筒1进行旋转,上述动力机构如图2中所示,包括蜗轮蜗杆传动机构,能够驱动旋转干燥内筒2低速高扭转动,旋转干燥内筒2的表面贯穿开设有交互通槽3,交互通槽3位于反气搜集筒1的套设范围内,旋转干燥内筒2的内壁表面贴设固定有过滤套筒4,过滤套筒4与交互通槽3的位置相对应,反气搜集筒1的下部连通设置有温控风箱5,温控风箱5的上方连接设置有延伸对接檐6,延伸对接檐6与旋转干燥内筒2的外表面气密接触,温控风箱5的内部设置有温控电热管7,温控风箱5的底部连通设置有鼓风输入管8,反气搜集筒1的顶部连通设置有排风管9,反气搜集筒1的一侧设置有原料供排机构,温控风箱5的下部设置有倾角调节机构,倾角调节机构能够调整旋转干燥内筒2轴线的水平倾角。

旋转干燥内筒2的内外部设置有底部分散机构,底部分散机构能够对结团原料进行分散冲击。

原料供排机构包括原料交互槽201、切换罩202、定位折檐203和安装折檐204,原料交互槽201贯穿开设在旋转干燥内筒2的表面靠近其端部位置,旋转干燥内筒2外部套设安装有切换罩202,切换罩202的一侧固定设置有定位折檐203,切换罩202的另一侧固定设置有安装折檐204。

安装折檐204的表面固定设置有切换驱动缸205,切换驱动缸205的伸缩轴穿插经过安装折檐204与反气搜集筒1固定安装,切换罩202的上部连通设置有加料管206,切换罩202的下部连通设置有排料管207,加料管206和排料管207均与原料交互槽201相对应,排料管207的内部固定设置有排料阀门208。

倾角调节机构包括延伸座板501、底座架502和倾角调节油缸503,温控风箱5的外表面固定设置有延伸座板501,温控风箱5的下方设置有底座架502,延伸座板501与底座架502转动安装,底座架502的上表面设置有倾角调节油缸503,倾角调节油缸503的伸缩轴与温控风箱5远离延伸座板501所在位置的一侧连接。

底部分散机构包括内叶横板209、横板气腔210、气驱遮板211、限位端板212、复位拉簧213和松散振板214,内叶横板209固定设置在旋转干燥内筒2的内部,且呈圆周阵列式均匀分布,内叶横板209的一端与旋转干燥内筒2的端部表面连接固定,内叶横板209的内部开设有横板气腔210,横板气腔210的内部插设有气驱遮板211,气驱遮板211的外表面与横板气腔210的内壁表面气密接触,气驱遮板211的端部固定设置有限位端板212,限位端板212与横板气腔210的内壁表面之间连接设置有复位拉簧213,气驱遮板211的表面位于内叶横板209的外部固定设置有松散振板214。

松散振板214的表面贯穿开设有振板侧槽215,内叶横板209的两侧表面均分别开设有气分孔216,当气驱遮板211收缩在横板气腔210的内部时,气分孔216被气驱遮板211堵塞封闭,而当气驱遮板211向外伸出时,气分孔216与横板气腔210相互连通。

旋转干燥内筒2的端部表面开设有对接轮换孔217,对接轮换孔217与横板气腔210相互连通,旋转干燥内筒2的端部外表面罩设安装有对接气罩218,对接气罩218与旋转干燥内筒2的端部外表面之间气密接触,对接气罩218与对接轮换孔217的位置相互对应。

对接气罩218的外部连通设置有高压气管219,旋转干燥内筒2的端部外表面中心位置固定设置有中心轴223,高压气管219与中心轴223转动安装,高压气管219的外表面连通设置有高压输入管220,对接气罩218的下方固定设置有限位卡棱221,定位折檐203的表面开设有防转卡槽222,限位卡棱221卡设限制在防转卡槽222的内部,通过限位卡棱221与防转卡槽222的配合,能够使得对接气罩218的位置保持固定,不随着旋转干燥内筒2的转动而移动,且不影响切换罩202的轴向移动。

反气搜集筒1的内壁表面靠近两端位置均分别固定设置有接触内檐101,接触内檐101与旋转干燥内筒2的外表面气密接触,温控风箱5的内部位于温控电热管7的下方设置有均气隔板504,均气隔板504的表面均匀开设有隔板气槽505,温控风箱5的内壁表面固定设置有隔热框701,温控电热管7位于隔热框701内。

本发明在使用时,鼓风输入管8通过软管与鼓风设备连接,高压输入管220与高压气泵连接,化工原料加入时,首先控制切换驱动缸205收缩,使得切换罩202轴向移动,加料管206与原料交互槽201相对应,原料通过加料管206输入,经过原料交互槽201后,落入旋转干燥内筒2中;此时旋转干燥内筒2保持旋转,并且可以控制倾角调节油缸503伸出,使得旋转干燥内筒2呈一定倾角,便于原料在旋转干燥内筒2的内部轴向移动均布,完成加料后,切换驱动缸205伸出复位,同时倾角调节油缸503收缩,使得旋转干燥内筒2恢复水平状态;排料时切换罩202同理轴向移动,排料阀门208开启,同时倾角调节油缸503进一步收缩,使得旋转干燥内筒2向下倾斜,便于原料排出。

干燥过程中,旋转干燥内筒2旋转运行,气体通过鼓风输入管8输入,经过均气隔板504和隔板气槽505后,能够向上均匀出气,使得气体被温控电热管7均匀加热,然后高温气体通过延伸对接檐6的引导,从旋转干燥内筒2的底部,穿过过滤套筒4,输入到旋转干燥内筒2内,对旋转干燥内筒2内部的原料进行干燥,原料中的潮湿气体透过过滤套筒4排出到反气搜集筒1中,从排风管9输出,通过过滤套筒4的过滤,能够避免原料中的粉尘飞出,同时能够利用高温气体的底部输入,对过滤套筒4进行不断的反向清理,避免过滤套筒4堵塞。

在旋转干燥内筒2的旋转过程中,每当内叶横板209随着旋转干燥内筒2的转动移动到最下方时,会使得对接轮换孔217与对接气罩218对应连通,高压输入管220输入的高压气流依次通过高压气管219、对接气罩218和对接轮换孔217进入到横板气腔210中,通过高压瞬间推动气驱遮板211上升伸出,同时气分孔216向外喷出高压气流,利用松散振板214的推动和气分孔216的气流冲击,能够对积落在旋转干燥内筒2底部的原料进行冲击,使得结团的原料被冲击分散,同时会使得旋转干燥内筒2底部的原料分布更加疏松,便于底部高温干燥气体的通过;随着旋转干燥内筒2的继续旋转,当对接轮换孔217与对接气罩218相互错开后,横板气腔210中的高压消失,气驱遮板211在复位拉簧213的弹力下,快速复位,从而将气分孔216重新封堵,能够避免原料颗粒进入气分孔216中。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。