缩口设备

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及缩口机技术领域,特别涉及一种缩口设备。

背景技术

众所周知,现有的缩口设备一般通过旋压的方式对管状工件进行缩口,管状工件在高速旋转的状态下与旋压模具抵接,使得管状工件的一端的口径缩小。由于旋压模具与高速旋转的管状工件抵接,使得旋压模具的磨损较为严重,导致旋压模具的使用寿命低,造成管状工件的缩口尺寸的一致性差。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种缩口设备,能够提高管状工件的缩口尺寸的一致性。

根据本发明的实施例的缩口设备,包括机架、第一承载组件及缩口模具,所述第一承载组件设于所述机架,所述第一承载组件设有第一承载位,所述第一承载位用于承载管状工件,所述缩口模具包括第一支架、缩口组件、推压组件及第一驱动件,所述第一支架设于所述机架,所述缩口组件包括连接件和多个与所述连接件连接的夹持件,所述连接件与所述第一支架连接,多个所述夹持件围合形成夹持槽,所述夹持槽用于夹持所述管状工件的一端,所述推压组件可活动地设于所述第一支架,并与所述第一驱动件连接,所述第一驱动件用于驱动所述推压组件推压所述夹持件,以使多个所述夹持件收缩。

根据本发明的实施例的缩口设备,至少具有如下有益效果:

缩口设备缩口时,先将管状工件放置在第一承载位上,并将管状工件的一端插入夹持槽内,再通过第一驱动件驱动推压组件移动,推压组件能够推压多个夹持件沿靠近夹持槽的中间位置收缩,使得夹持槽缩小,从而推压管状工件的一端收缩,以完成管状工件的缩口操作,如此,能够摒弃传统地通过旋压方式缩口的技术方案,以减少夹持件的磨损,从而保证管状工件的缩口尺寸的一致性。

根据本发明的一些实施例,,所述夹持件设有夹持面,多个所述夹持面围合形成所述夹持槽,沿所述夹持槽的底壁至所述夹持槽的槽口的方向,所述夹持面的宽度逐渐增加。

根据本发明的一些实施例,多个所述夹持件收缩时,相邻的两个所述夹持件中,所述夹持面靠近另一个所述夹持件的侧边与相邻的所述夹持面的对应的侧边接合。

根据本发明的一些实施例,所述连接件包括连接部和弹性部,所述弹性部配置有多个,多个所述弹性部沿所述连接部的周向间隔设置,所述弹性部与所述夹持件一一对应,所述弹性部的一端与所述连接部连接,所述弹性部的另一端与对应的所述夹持件连接。

根据本发明的一些实施例,所述连接件与所述夹持件为一体式结构。

根据本发明的一些实施例,所述推压组件包括推压件、安装座、连接轴及连接座,所述推压件套设于所述夹持件,并与所述安装座连接,所述夹持件的外周侧设有抵接面,所述推压组件的内壁能够与所述抵接面抵接,以使多个所述夹持件收缩,所述连接轴穿设于所述第一支架,所述连接轴的一端与所述安装座连接,另一端与所述连接座连接,所述连接座与所述第一驱动件的输出端连接,所述连接座与所述第一支架之间设有缓冲组件,所述缓冲组件用于缓冲所述推压件。

根据本发明的一些实施例,所述缩口模具还包括第二驱动件,所述第一支架可沿靠近和远离所述第一承载位的方向移动,所述第二驱动件的输出端与所述第一支架连接。

根据本发明的一些实施例,还包括上料组件和搬运组件,所述上料组件设有上料位,所述搬运组件包括第一滑座、第二滑座及搬运件,所述第一滑座与所述机架滑动连接,并连接有第三驱动件,所述第二滑座与所述第一滑座滑动连接,并连接有第四驱动件,所述搬运件与所述第二滑座连接,且所述搬运件设有第一搬运槽,所述第一滑座与所述第二滑座的滑动方向交错,所述搬运件往复运动于所述上料组件和第一承载组件之间,以使所述第一搬运槽能够对接所述上料位和所述第一承载位,以将所述上料位上的所述管状工件搬运至所述第一承载位。

根据本发明的一些实施例,还包括焊接组件和第二承载组件,所述第二承载组件与所述第一承载组件并排间隔设置,所述第二承载组件设有第二承载位,所述搬运件设有第二搬运槽,所述第二搬运槽与所述第一搬运槽并排间隔设置,以使所述第二搬运槽能够对接所述第一承载位和所述第二承载位,所述焊接组件用于密封所述管状工件的缩口。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

图1为本发明实施例的缩口设备的结构示意图;

图2为本发明实施例的缩口模具的结构示意图;

图3为本发明实施例的缩口模具的装配示意图;

图4为本发明实施例的缩口组件的结构示意图;

图5为本发明实施例的缩口组件的剖视图;

图6为本发明实施例的搬运组件的结构示意图;

图7为本发明实施例的第一承载组件、第二承载组件、压紧组件及旋转驱动组件的结构示意图。

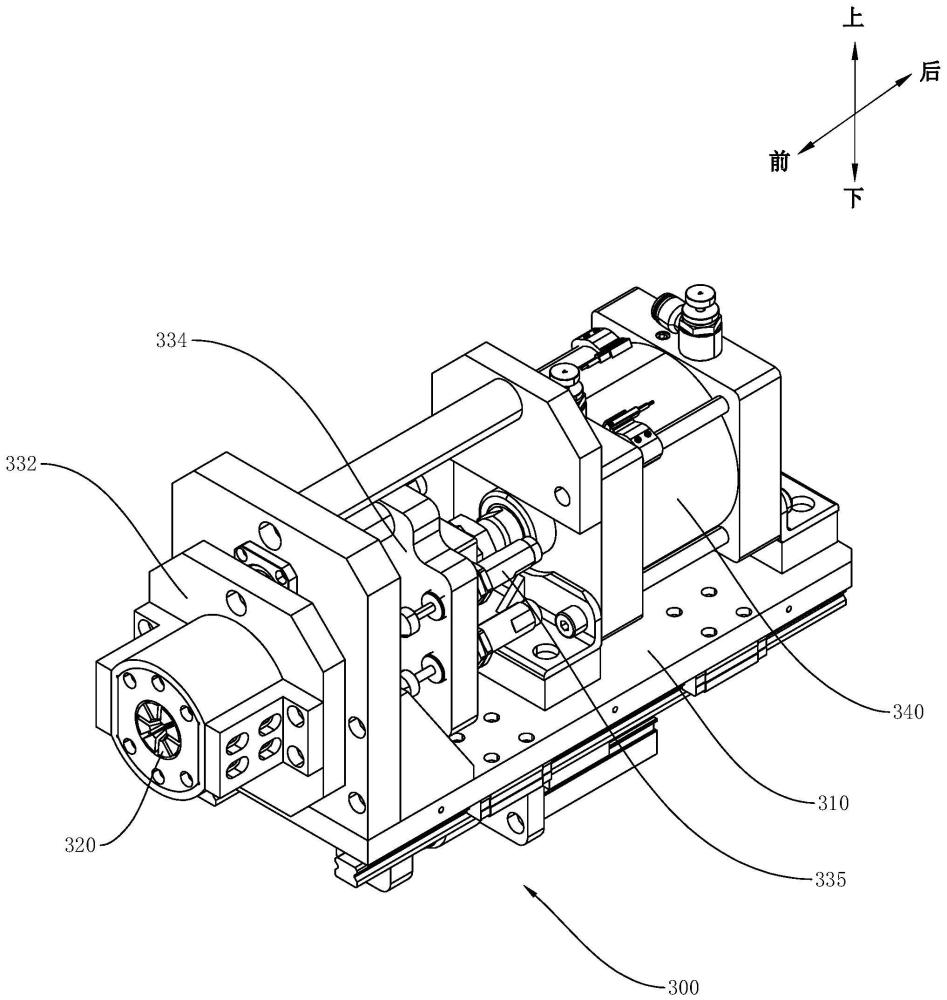

附图标记:

机架100、第一承载组件200、第一承载位210、缩口模具300、第一支架310、缩口组件320、连接件321、连接部3211、弹性部3212、夹持件322、夹持槽3221、夹持面3222、抵接面3223、推压件331、安装座332、连接轴333、连接座334、缓冲组件335、第一驱动件340、第二驱动件350、上料组件400、上料仓410、抬料件420、第五驱动件430、搬运组件500、第一滑座510、第二滑座520、第三驱动件530、第四驱动件540、搬运件550、第一搬运槽551、第二搬运槽552、第二承载组件600、第二承载位610、第二支架710、第三滑座720、第六驱动件730、旋转轮740、电机750、第三支架760、压紧件770、第七驱动件780、焊接组件800、管状工件900。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

参照图1至图3,根据本发明实施例的缩口设备,包括机架100、第一承载组件200及缩口模具300,第一承载组件200设于机架100,第一承载组件200设有第一承载位210,第一承载位210用于承载管状工件900,缩口模具300包括第一支架310、缩口组件320、推压组件及第一驱动件340,第一支架310设于机架100,缩口组件320包括连接件321和多个与连接件321连接的夹持件322,连接件321与第一支架310连接,多个夹持件322围合形成夹持槽3221,夹持槽3221用于夹持管状工件900的一端,推压组件可活动地设于第一支架310,并与第一驱动件340连接,第一驱动件340用于驱动推压组件推压夹持件322,以使多个夹持件322收缩,如此,能够减少夹持件322的磨损,以保证管状工件900的缩口尺寸的一致性。

具体地,缩口设备缩口时,先将管状工件900放置在第一承载位210上,并将管状工件900的一端插入夹持槽3221内,再通过第一驱动件340驱动推压组件移动,推压组件能够推压多个夹持件322沿靠近夹持槽3221的中间位置收缩,使得夹持槽3221缩小,从而推压管状工件900的一端收缩,以完成管状工件900的缩口操作,如此,能够摒弃传统地通过旋压方式缩口的技术方案,以减少夹持件322的磨损,从而保证管状工件900的缩口尺寸的一致性。

需要说明的是,管状工件900可以为铜管或者其他材质的金属管,在此不作详述。

需要指出的是,还包括压紧组件,压紧组件包括第三支架760、压紧件770及第七驱动件780,压紧件770可沿上下方向移动,以靠近和远离第一承载位210,第七驱动件780与压紧件770连接,以驱动压紧件770靠近和远离第一承载位210,从而压紧管状工件900,能够防止管状工件900移动,在此不作详述。

参照图4、图5,在本发明的一些实施例中,夹持件322设有夹持面3222,多个夹持面3222围合形成夹持槽3221,沿夹持槽3221的底壁至夹持槽3221的槽口的方向,夹持面3222的宽度逐渐增加,使得夹持件322能够逐渐对管状工件900的一端进行收缩,而不在管状工件900上产生台阶结构,能够避免管状工件900出现开裂的情况发生,能够提高管状工件900的良品率。

具体地,若沿夹持槽3221的底壁至夹持槽3221的槽口的方向,夹持面3222的宽度恒定,则缩口时,管状工件900的被夹持槽3221的槽口的边缘的夹持处产生台阶结构,台阶结构存在应力过大的现象,容易导致管状工件900开裂,通过将夹持面3222的宽度设置为逐渐增加,能够引导管状工件900的一端逐渐收缩,而不在管状工件900上产生台阶结构,能够避免管状工件900出现开裂的情况发生,能够提高管状工件900的良品率。

需要说明的是,夹持面3222可以为平面结构或者弧面结构,在此不作详述。

参照图4、图5,在本发明的一些实施例中,多个夹持件322收缩时,相邻的两个夹持件322中,夹持面3222靠近另一个夹持件322的侧边与相邻的夹持面3222的对应的侧边接合,能够避免管状工件900的外周侧被多个夹持件322夹持产生凸条的情况发生,从而避免管状工件900开裂的情况发生,能够提高管状工件900的良品率。

具体地,多个夹持件322收缩时,相邻的两个夹持件322中,夹持面3222靠近另一个夹持件322的侧边与相邻的夹持面3222的对应的侧边接合,使得夹持槽3221的侧壁处于连续状态,不产生缝隙,能够避免管状工件900的外周侧被多个夹持件322夹持产生凸条的情况发生,从而避免管状工件900开裂的情况发生,能够提高管状工件900的良品率。

参照图4、图5,在本发明的一些实施例中,连接件321包括连接部3211和弹性部3212,弹性部3212配置有多个,多个弹性部3212沿连接部3211的周向间隔设置,弹性部3212与夹持件322一一对应,弹性部3212的一端与连接部3211连接,弹性部3212的另一端与对应的夹持件322连接,使得多个夹持件322能够弹性张开和弹性收缩,以方便多个夹持件322连续对不同的管状工件900进行缩口。

具体地,相邻的两个弹性部3212之间形成缺口,每个弹性部3212连接一个夹持件322,推压组件推压多个夹持件322沿靠近夹持槽3221的中间位置靠近时,弹性部3212能够发生弹性变形,并储存弹性势能,待推压组件松开夹持件322,弹性部3212所储存的弹性势能能够释放,并带动多个夹持件322弹性张开,以松开管状工件900,能够方便多个夹持件322连续对不同的管状工件900进行缩口。

在本发明的一些实施例中,连接件321与夹持件322为一体式结构,能够减少模具数量,以降低模具的生产制造成本,从而降低缩口设备的生产制造成本。

具体地,连接件321与夹持件322可以通过压铸成型的方式一体成型,能够减少模具数量,以降低模具的生产制造成本,从而降低缩口设备的生产制造成本。

参照图4、图5,在本发明的一些实施例中,推压组件包括推压件331、安装座332、连接轴333及连接座334,推压件331套设于夹持件322,并与安装座332连接,夹持件322的外周侧设有抵接面3223,推压组件的内壁能够与抵接面3223抵接,以使多个夹持件322收缩,连接轴333穿设于第一支架310,连接轴333的一端与安装座332连接,另一端与连接座334连接,连接座334与第一驱动件340的输出端连接,连接座334与第一支架310之间设有缓冲组件335,缓冲组件335用于缓冲推压件331,能够对推压件331进行缓冲,以避免第一驱动件340的驱动力过大,导致推压件331对夹持件322的推力过大使夹持件322折断的情况发生,能够提高夹持件322的使用寿命。

具体地,安装座332设于第一支架310的前侧,连接座334设于第一支架310的后侧,安装座332通过连接轴333与连接座334连接,缓冲组件335为缓冲阻尼器,缓冲组件335设置在连接座334上,且缓冲组件335的缓冲端朝向安装座332,当第一驱动件340驱动连接座334移动时,缓冲组件335能够对推压件331进行缓冲,以避免第一驱动件340的驱动力过大,导致推压件331对夹持件322的推力过大使夹持件322折断的情况发生,能够提高夹持件322的使用寿命。

需要说明的是,缓冲组件335还可以为压缩弹簧等结构,在此不作详述。

需要指出的是,缓冲组件335还可以设置在第一支架310上,缓冲组件335的缓冲端朝向连接座334即可,在此不作详述。

可以理解的是,抵接面3223为斜面结构,抵接面3223设置在夹持件322远离连接件321的一端,推压件331的内壁与抵接面3223抵接时,能够逐渐推压多个夹持件322收缩,以使管状工件900的一端缩口,在此不作详述。

参照图3,在本发明的一些实施例中,缩口模具300还包括第二驱动件350,第一支架310可沿靠近和远离第一承载位210的方向移动,第二驱动件350的输出端与第一支架310连接,使得管状工件900的一端的周缘能够持续与夹持槽3221的底壁抵接,以保证管状工件900的缩口尺寸为夹持槽3221的底壁的直径,能够提高管状工件900的缩口尺寸的一致性。

具体地,多个夹持件322夹持管状工件900的一端缩口时,需将管状工件900的一端的周缘与夹持槽3221的底壁抵接,以对管状工件900进行定位,在缩口过程中,管状工件900的缩口部分向中间收缩,导致管状工件900的在夹持槽3221的长度缩短,管状工件900的一端的周缘与夹持槽3221的底壁分离,无法保证管状工件900的缩口尺寸,通过设置第二驱动件350,能够驱动第一支架310沿靠近第一承载位210的方向移动,以使管状工件900的一端的周缘与夹持槽3221的底壁抵接,能够保证管状工件900的缩口尺寸为夹持槽3221的底壁的直径,从而提高管状工件900的缩口尺寸的一致性。

参照图1、图6,在本发明的一些实施例中,还包括上料组件400和搬运组件500,上料组件400设有上料位,搬运组件500包括第一滑座510、第二滑座520及搬运件550,第一滑座510与机架100滑动连接,并连接有第三驱动件530,第二滑座520与第一滑座510滑动连接,并连接有第四驱动件540,搬运件550与第二滑座520连接,且搬运件550设有第一搬运槽551,第一滑座510与第二滑座520的滑动方向交错,搬运件550往复运动于上料组件400和第一承载组件200之间,以使第一搬运槽551能够对接上料位和第一承载位210,以将上料位上的管状工件900搬运至第一承载位210,使得缩口设备能够自动上料,无需人工摆放管状工件900,能够提高缩口设备的自动化水平。

具体地,第一滑座510与第二滑座520的移动方向相对正交,使得搬运件550能够沿双轴方向移动,搬运组件500能够自动将位于上料位上的管状工件900搬运至第一承载位210上,无需人工摆放管状工件900,能够提高缩口设备的自动化水平。

需要说明的是,上料组件400包括储料仓和抬料件420,储料仓设于机架100,并设有用于储存大量管状工件900的储料空间,抬料件420可移动地设置在储料空间内,并连接有第五驱动件430,第五驱动件430用于抬升抬料件420,以使抬料件420将管状工件900抬升至上料位供搬运件550搬运,在此不作详述。

当然,在一些具体实施方式中,搬运组件500还可以为三轴机械手或者四轴机械手,可以根据具体使用情况进行选择,在此不作详述。

参照图6、图7,在本发明的一些实施例中,还包括焊接组件800和第二承载组件600,第二承载组件600与第一承载组件200并排间隔设置,第二承载组件600设有第二承载位610,搬运件550设有第二搬运槽552,第二搬运槽552与第一搬运槽551并排间隔设置,以使第二搬运槽552能够对接第一承载位210和第二承载位610,焊接组件800用于密封管状工件900的缩口,方便对缩口后的管状工件900进行焊接,以密封管状工件900的缩口。

具体地,第一承载位210与第二承载位610之间的间距和第一搬运槽551与第二搬运槽552之间的间距相等,使得第一搬运槽551将管状工件900由上料位搬运至第一承载位210时,第二搬运槽552能够同时将第一承载位210上的管状工件900搬运至第二承载位610,能够提高缩口设备的缩口效率。

可以理解的是,焊接组件800为焊枪机构,能够热熔管状工件900的缩口,以密封管状工件900,在此不作详述。

需要指出的是,还包括旋转驱动组件,旋转驱动组件包括第二支架710、第三滑座720、第六驱动件730、旋转轮740及电机750,第三滑座720可沿上下方向移动,以靠近和远离第二承载位610,第六驱动件730与第三滑座720连接,以驱动第三滑座720靠近和远离第二承载位610,电机750设于第三滑座720,电机750的输出轴与旋转轮740连接,以使旋转轮740能够带动位于第二承载位610上的管状工件900转动,以方便焊接组件800热熔管状工件900的缩口,在此不作详述。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

上面结合附图对本实施例作了详细说明,但是本发明不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本宗旨的前提下作出各种变化。