一种多晶硅还原原料中回收高纯二硅测算控制方法及系统

文献发布时间:2024-01-17 01:26:37

技术领域

本申请涉及多晶硅生产技术领域,特别是涉及一种多晶硅还原原料中回收高纯二硅测算控制方法及系统。

背景技术

多晶硅生产中,在还原炉所使用的三氯氢硅(TCS)中加入适量的二氯二氢硅(DCS)有利于抑制副反应的进行,提高多晶硅在还原炉内的沉积速率。还原炉所使用的TCS中需要控制DCS的含量,DCS的含量通常控制在1%至5%之间。随着各家企业对还原过程的沉积速率和产品质量要求的不断提升,就要求还原用的TCS中DCS的含量必须精准控制。

目前行业中大多数的多晶硅厂家将外购的DCS(这是由于外购而来的DCS纯度高)按比例添加到精馏提纯后的合成TCS(冷氢化工序生成的氢化氯硅烷经过精馏提纯后得到合成TCS)中,通过直接控制TCS和DCS二者的加入量直接控制TCS中DCS的含量,还有一种是将精馏塔顶采出的DCS与塔侧采出的TCS混合后作为原料进入还原炉,该两种方法中均无文献记载的DCS含量或占比的精确计量、计算、控制的方案,多数生产企业仅依靠经验进行调整DCS含量,误差较大,且对于行业技术无指导意义。

发明内容

基于此,有必要针对现有技术中,无DCS含量或占比的精确计量、计算、控制的方案,多数生产企业仅依靠经验进行调整DCS含量,误差较大的问题。提供一种多晶硅还原原料中回收高纯二硅测算控制方法及系统,将还原尾气中的DCS代替现有技术中外购而来的DCS,无需外购DCS,能够减少降低购买成本及运输成本,有利于降低多晶硅生产成本,还能够避免因需要外购DCS而存在运输过程中安全性差、容易发生安全事故的问题,且能够精准控制含量,还能够使得还原工艺用原料中杂质含量低,避免引入杂质,进而能够使得所生产的多晶硅杂质含量低,品质高。

一种多晶硅还原原料中回收高纯二硅测算控制方法,包括以下步骤:

S10.对还原尾气进行分离回收得到气态的回收氯硅烷;

S20.将所述回收氯硅烷通入分离塔中,并检测所述回收氯硅烷的流速V1,所述分离塔可将所述回收氯硅烷中的轻组分从塔顶排出,中组分从塔侧排出,重组分从塔底排出;

S30.从所述分离塔的塔顶采出气态的回收DCS,控制采出流速为V2,从所述分离塔的塔侧采出DCS与TCS的气态混合物A,检测采出流速为V3;

S40.将氢化精馏得到的气态合成TCS按照流速V4与所述气态混合物A混合得到气态混合物C,所述气态混合物C中DCS的摩尔占比为B%,将所述气态混合物C作为还原工艺用原料通入还原炉进行还原反应制备多晶硅,所述B%满足以下公式:

(((V1*S1*A%-V2*S2)*P1)/M1)/(((V3*S3+V4*S4)*P2)/M2)=B%:

其中,S1、S2、S3和S4为相对应管道的横截面积,A%为所述回收氯硅烷中DCS的质量占比,P1为DCS的密度,M1为DCS的摩尔质量,P2为气态混合物C的拟合密度,M2为气态混合物C的拟合摩尔质量。

优选地,上述一种多晶硅还原原料中回收高纯二硅测算控制方法中,B%等于2.9%至3.1%。

优选地,上述一种多晶硅还原原料中回收高纯二硅测算控制方法中,M2=M1*B%+M3*(1-B%),其中,M3为TCS的摩尔质量。

优选地,上述一种多晶硅还原原料中回收高纯二硅测算控制方法中,还包括以下步骤:

检测所述分离塔的塔底采出流量V5,满足以下公式:

V2*S2+V3*S3+V5*S5=V1*S1,且(V2*S2+V3*S3)=V1*S1*(25%至30%):

其中S5为相对应管道的横截面积。

优选地,上述一种多晶硅还原原料中回收高纯二硅测算控制方法中,(V4*S4)=(V3*S3)*(4至6)。

优选地,上述一种多晶硅还原原料中回收高纯二硅测算控制方法中,所述气态混合物A中碳杂质含量小于2ppm,磷杂质含量小于100ppb,硼杂质含量小于50ppb,且所述气态混合物C中碳杂质含量小于8ppm,磷杂质含量小于250ppb,硼杂质含量小于100ppb。

优选地,上述一种多晶硅还原原料中回收高纯二硅测算控制方法中,所述将所述混合物C作为还原工艺用原料通入还原炉进行还原反应制备多晶硅,包括以下步骤:

将所述混合物C与氢气按照摩尔比为1∶3至1∶5的比例混合作为还原工艺用原料进入还原炉(100)进行还原反应制备多晶硅。

一种多晶硅还原原料中回收高纯二硅测算控制系统,包括还原炉、尾气回收系统、分离塔、气态合成TCS储罐和控制装置,所述还原炉的还原尾气出口与所述尾气回收系统的进口相连,所述尾气回收系统的氯硅烷出口与所述分离塔的进口相连,且所述分离塔的进口设置有第一流速计,所述分离塔的塔顶出口设置有第一流速阀,所述分离塔的塔侧出口与所述还原炉的进口相连,且所述分离塔的塔侧出口设置有第二流速计,所述气态合成TCS储罐的出口与所述还原炉的进口相连,且所述气态合成TCS储罐的出口设置有第二流速阀,所述第一流速计、所述第一流速阀、所述第二流速计和所述第二流速阀均与所述控制装置电连接。

优选地,上述一种多晶硅还原原料中回收高纯二硅测算控制系统中,还包括氢气储罐和混合器,所述分离塔的塔侧出口和所述气态合成TCS储罐的出口均与所述混合器的进口相连,所述混合器的出口设置有第三流速计,所述氢气储罐的出口和所述混合器的出口均与所述还原炉的进口相连,且所述氢气储罐的出口设置有第三流速阀,所述第三流速计和所述第三流速阀均与所述控制装置电连接。

优选地,上述一种多晶硅还原原料中回收高纯二硅测算控制系统中,所述尾气回收系统的氢气出口与所述氢气储罐的进口相连。

本申请采用的技术方案能够达到以下有益效果:

本申请实施例公开的一种多晶硅还原原料中回收高纯二硅测算控制方法及系统中,(1)回收氯硅烷中重组分的碳杂质和磷杂质通过分离塔的塔底排出,轻组分的硼杂质通过塔顶排出,使得通过分离塔塔侧采出的气态混合物A中基本不含有碳杂质、磷杂质和硼杂质,杂质含量低、纯度高,将这些气态混合物A在后续工艺中通入到还原炉中循环利用,从而能够使得还原工艺用原料中杂质含量低,避免引入杂质,进而能够使得所生产的多晶硅杂质含量低,品质高。(2)将还原尾气中的DCS代替现有技术中外购而来的DCS,无需外购DCS,能够减少降低购买成本及运输成本,有利于降低多晶硅生产成本,还能够避免因需要外购DCS而存在运输过程中安全性差、容易发生安全事故的问题。(3)在本申请中,气态混合物C中DCS的摩尔占比为B%,B%=(((V1*S1*A%-V2*S2)*P1)/M1)/(((V3*S3+V4*S4)*P2)/M2),通过调节V2的大小,以控制B%的具体值,实现还原工艺用原料中DCS含量占比的控制,通过调节V2的大小以控制B%的稳定性高,使得控制精度高,气态混合物C中DCS摩尔占比的控制稳定及精准对还原炉100稳定运行起到非常大的作用。(4)相较于现有技术中将高纯DCS与TCS按比例混合的方式,由于TCS中会含有少量的DCS,这部分DCS的存在,会干扰计算结果,导致高纯DCS与还原尾气回收得到的TCS按比例混合后的实际比例与理论比例不同,而本申请直接在采出的TCS中预留一定量的DCS,使得最终物料中占比得到精准控制,避免影响还原工艺的稳定性。(5)现有技术中,将氢化工艺得到的氯硅烷进行分离得到DCS,用于与TCS进行混合作为还原工艺用原料,相较于此,本申请从将还原尾气回收得到的部分DCS作为还原工艺用原料,本领域熟知的,还原尾气回收得到的气态混合物A纯度比氢化工艺得到的TCS纯度高,杂质含量低,因此,相较于此,本申请中采用还原尾气中的DCS作用还原工艺用原料,能够使得还原工艺用原料中杂质含量低,避免引入杂质,进而能够使得所生产的多晶硅杂质含量低,品质高。

附图说明

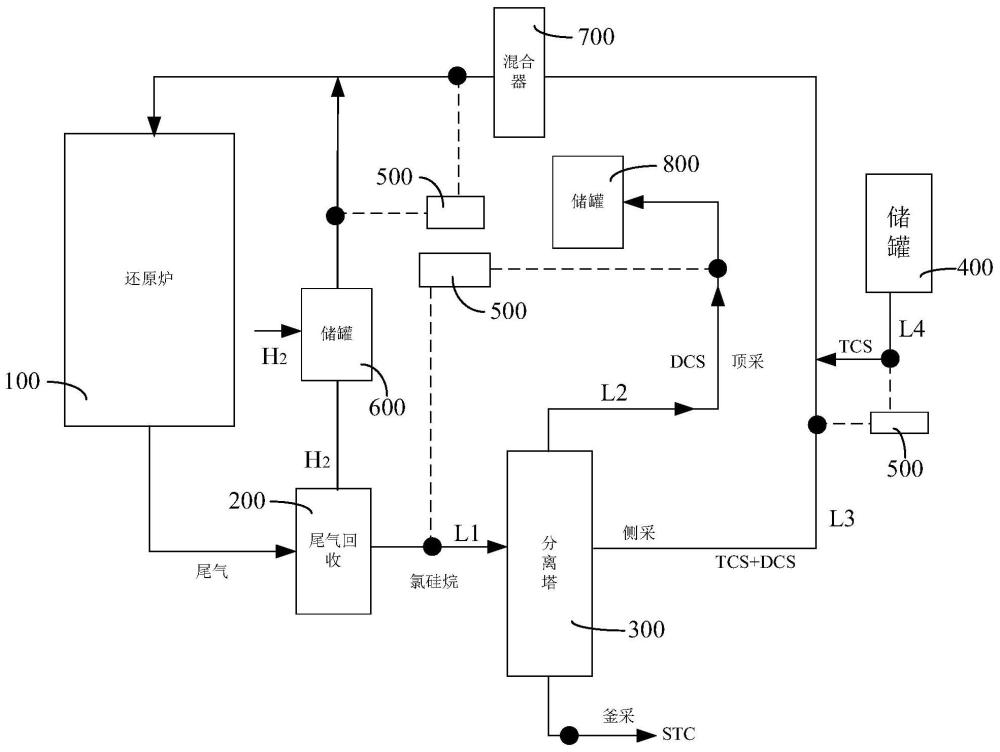

图1为本申请实施例中公开的一种多晶硅还原原料中回收高纯二硅测算控制系统的示意图,图中虚线代表电连接线;

图2为原有设计中,分离塔回收二硅与还原原料三硅混合控制示意图。

附图说明:还原炉100、尾气回收系统200、分离塔300、气态合成TCS储罐400、控制装置500、氢气储罐600、混合器700。

具体实施方式

为了便于理解本申请,下面将参照相关实施例对本申请进行更全面的描述。实施例中给出了本申请的较佳实施方式。但是,本申请可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本申请的公开内容理解的更加透彻全面。

需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”、“顶部”、“底部”、“底端”、“顶端”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

除非另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。本文中在本申请的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本申请。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

请参考图1,本申请实施例公开一种多晶硅还原原料中回收高纯二硅测算控制方法,包括以下步骤:

S10.对还原尾气进行分离回收得到气态的回收氯硅烷;还原尾气主要包括氯硅烷、氢气和氯化氢,对还原尾气进行分离回收的方法有多种,本申请对此不做限制。还原尾气分离回收后能够得到回收氯化氢、回收氢气和回收氯硅烷。回收氯硅烷中含有大量的TCS,其含量可达30%左右,具有较大的回收价值。

S20.将回收氯硅烷通入分离塔300中,并检测回收氯硅烷的流速V1,分离塔300可将回收氯硅烷中的轻组分从塔顶排出,中组分从塔侧排出,重组分从塔底排出;

将回收氯硅烷通入分离塔300中进行分离处理,由于回收氯硅烷主要包括DCS、TCS和STC,通过分离塔300将回收氯硅烷中低沸点的DCS通过塔顶排出,将回收氯硅烷中高沸点的STC和重组分碳杂质通过塔底排出,将沸点处于中间的TCS和少量DCS通过塔侧排出,因此,分离塔300能够将回收氯硅烷中的轻组分(DCS)从塔顶排出,中组分(TCS和少量DCS)从塔侧排出,重组分(STC和重组分碳杂质)从塔底排出。检测回收氯硅烷通入至分离塔300的流速V1,且回收氯硅烷通入至分离塔300的管道横截面积为S1,则说明通入至分离塔300中的回收氯硅烷流量L1为V1*S1,由于在多晶硅生产过程中,还原尾气中DCS、TCS和STC的质量占比基本稳定,因此,通过对还原尾气进行分离回收得到气态的回收氯硅烷中,DCS、TCS和STC的质量占比也基本稳定,所以,通入至分离塔300中的DCS流量为V1*S1*A%,A%为回收氯硅烷中DCS的质量占比。一般情况下,回收氯硅烷中约有3%的DCS、30%的TCS和66%的STC,此种情况下,A%为3%。

由于回收氯硅烷中含有重组分的碳杂质和磷杂质,以及轻组分的硼杂质,重组分的碳杂质和磷杂质通过分离塔300的塔底排出,轻组分的硼杂质通过分离塔300的塔顶排出,如此一来,通过分离塔300塔侧采出的物料中基本不含有这些杂质,而从分离塔300塔侧采出的物料后续需要通入到还原炉100中循环利用,从而能够使得循环利用的这部分物料纯度较高,避免引入杂质,进而能够减少杂质对所生产多晶硅纯度的影响,使得所生产的多晶硅杂质含量低,品质高。因此,分离塔300在起到分离回收氯硅烷中DCS、TCS和STC的同时,还能够对分离塔300塔侧采出的物料进行除杂,以确保循环利用的这部分物料纯度较高,实现一物两用的效果。

S30.从分离塔300的塔顶采出气态的回收DCS,控制采出流速为V2,流量L2,从分离塔300的塔侧采出DCS与TCS的气态混合物A,检测采出流速为V3;

以V2的流速从分离塔300的塔顶采出气态的回收DCS,且回收DCS从分离塔300塔顶的采出管道横截面积为S2,则说明从分离塔300塔顶采出回收DCS的流量为V2*S2,此时分离塔300中剩余的DCS通过分离塔300的塔侧采出,同时,通过分离塔300的塔侧也采出TCS,所以,从分离塔300的塔侧采出的物料为DCS与TCS的气态混合物A。检测气态混合物A的采出流速为V3,且采出管道的横截面积为S3,则说明从分离塔300塔侧采出的气态混合物A流量L3为V3*S3,由于剩余的DCS通过分离塔300的塔侧采出,因此,采出的气态混合物A中,采出的DCS流量为V1*S1*A%-V2*S2。

如上文所述,重组分的碳杂质和磷杂质通过分离塔300的塔底排出,轻组分的硼杂质通过分离塔300的塔顶排出,因此,硼杂质通过分离塔300塔顶采出,主要存在于回收DCS中,使得通过分离塔300塔侧采出的气态混合物A中基本不含有碳杂质、磷杂质和硼杂质,杂质含量低、纯度高,将这些气态混合物A在后续工艺中通入到还原炉100中循环利用,从而能够使得还原工艺用原料中杂质含量低,避免引入杂质,进而能够使得所生产的多晶硅杂质含量低,品质高。

由于通过还原尾气回收并分离得到的TCS量较少,不能满足还原工艺用原料中TCS所需,因此需要额外补充TCS,补充的TCS可以为外购的高纯TCS,本申请对此不做限制。氢化工艺将多晶硅生产过程中回收的STC(例如通过分离塔300塔底采出的STC)转化为TCS,通过氢化工艺得到含有大量TCS的补充氯硅烷,将补充氯硅烷通过精馏提纯,得到其中的气态合成TCS,将这些气态合成TCS补充到还原工艺用原料中,以满足还原工艺用原料中TCS所需。

S40.将氢化精馏得到的气态合成TCS按照流速V4与气态混合物A混合得到气态混合物C,也就是说,V4流速的气态合成TCS与V3流速的气态混合物A混合得到气态混合物C,气态合成TCS补充管道的横截面积为S4,则说明气态合成TCS补充的流量L4为V4*S4,单位时间内,气态混合物C的量(体积)为V3*S3+V4*S4,由于气态混合物A中含有V1*S1*A%-V2*S2的DCS,因此,气态混合物C中也会含有V1*S1*A%-V2*S2的DCS,所以,气态混合物C中DCS的摩尔占比为B%,B%=(((V1*S1*A%-V2*S2)*P1)/M1)/(((V3*S3+V4*S4)*P2)/M2),其中,S1、S2、S3和S4为相对应管道的横截面积,A%为回收氯硅烷中DCS的质量占比,P1为DCS的密度,M1为DCS的摩尔质量,P2为气态混合物C的拟合密度,M2为气态混合物C的拟合摩尔质量。最后将气态混合物C作为还原工艺用原料通入还原炉100进行还原反应制备多晶硅。

由于B%=(((V1*S1*A%-V2*S2)*P1)/M1)/(((V3*S3+V4*S4)*P2)/M2),且其中V1、S1、A%、S2、P1、M1、V3、S3、S4、P2和M2为固定值或检测值,均为不可控值,仅有V2和V4为可控值,但由于通过还原尾气回收并分离得到的TCS量基本稳定,因此需要补充的气态合成TCS的量也就基本稳定,故V4基本稳定,不可大范围变动,基于此,可调值为V2,通过调节V2的大小,以控制B%的具体值,也就是说,通过控制分离塔300塔顶采出的DCS的量,以控制从分离塔300塔侧采出的气态混合物A中DCS的量,以使最终得到气态混合物C中的DCS摩尔占比达到工艺要求。同时,由于整个过程中,物质含量基本保持稳定,通过调节V2的大小以控制B%的稳定性高,使得控制精度高,气态混合物C中DCS摩尔占比的控制稳定及精准对还原炉100稳定运行起到非常大的作用。

本申请实施例公开的一种多晶硅还原原料中回收高纯二硅测算控制方法中,(1)回收氯硅烷中重组分的碳杂质和磷杂质通过分离塔300的塔底排出,轻组分的硼杂质通过塔顶排出,使得通过分离塔300塔侧采出的气态混合物A中基本不含有碳杂质、磷杂质和硼杂质,杂质含量低、纯度高,将这些气态混合物A在后续工艺中通入到还原炉100中循环利用,从而能够使得还原工艺用原料中杂质含量低,避免引入杂质,进而能够使得所生产的多晶硅杂质含量低,品质高。(2)将还原尾气中的DCS代替现有技术中外购而来的DCS,无需外购DCS,能够减少降低购买成本及运输成本,有利于降低多晶硅生产成本,还能够避免因需要外购DCS而存在运输过程中安全性差、容易发生安全事故的问题。(3)在本申请中,气态混合物C中DCS的摩尔占比为B%,B%=(((V1*S1*A%-V2*S2)*P1)/M1)/(((V3*S3+V4*S4)*P2)/M2),通过调节V2的大小,以控制B%的具体值,实现还原工艺用原料中DCS含量占比的控制,通过调节V2的大小以控制B%的稳定性高,使得控制精度高,气态混合物C中DCS摩尔占比的控制稳定及精准对还原炉100稳定运行起到非常大的作用。(4)相较于现有技术中将高纯DCS与TCS按比例混合的方式,由于TCS中会含有少量的DCS,这部分DCS的存在,会干扰计算结果,导致高纯DCS与还原尾气回收得到的TCS按比例混合后的实际比例与理论比例不同,而本申请直接在分离塔300塔侧采出的TCS中预留一定量的DCS,使得最终物料中占比得到精准控制,避免影响还原工艺的稳定性。(5)现有技术中,将氢化工艺得到的氯硅烷进行分离得到DCS,用于与TCS进行混合作为还原工艺用原料,相较于此,本申请从将还原尾气回收得到的部分DCS作为还原工艺用原料,本领域熟知的,还原尾气回收得到的气态混合物A纯度比氢化工艺得到的TCS纯度高,杂质含量低,因此,相较于此,本申请中采用还原尾气中的DCS作用还原工艺用原料,能够使得还原工艺用原料中杂质含量低,避免引入杂质,进而能够使得所生产的多晶硅杂质含量低,品质高。

如上文所述,气态混合物C中DCS的摩尔占比为B%,具体地,B%可以等于2.9%至3.1%,气态混合物C中DCS的摩尔占比为2.9%至3.1%,能够提高多晶硅在还原炉内的沉积速率,通过试验直观数据可得,在气态混合物C中按照100∶2.8至100∶3.3配比添加DCS,能够将一炉多晶硅生产时间从120小时缩短至100小时至105小时,且能够将一炉多晶硅生产的炉耗从50度/Kg降低至42度/Kg至44度/Kg,因此,通过此举能够提高多晶硅在还原炉内的沉积速率,且降低炉耗。

在本申请中,P2为气态混合物C的拟合密度值,M2为气态混合物C的拟合摩尔质量值,通过多个DCS体积含量不同的气态混合物C的进行密度及摩尔质量拟合,得到不同DCS体积含量的气态混合物C的拟合密度曲线和拟合摩尔质量曲线,在具体操作过程中,气态混合物C中DCS体积含量为(V1*S1*A%-V2*S2)/(V3*S3+V4*S4),根据该数值在拟合密度曲线和拟合摩尔质量曲线上对应选取的到拟合密度值和拟合摩尔质量值,然后进行计算。

除了通过数值拟合摩尔质量曲线之外,可选地,M2=M1*B%+M3*(1-B%),其中,M3为TCS的摩尔质量,通过此种方式,也能够得到气态混合物C的拟合摩尔质量值,相较于数值拟合的方式,此种方式的精准性高,以使拟合摩尔质量值更加接近实际,有利于更加精准控制B%。

作为优选,还包括以下步骤:

检测分离塔300的塔底采出流量V5,满足以下公式:

V2*S2+V3*S3+V5*S5=V1*S1,且(V2*S2+V3*S3)=V1*S1*(25%至30%):

其中S5为相对应管道的横截面积。

通入到分离塔300中的回收氯硅烷分离后通过塔顶、塔侧和塔底采出,因此,V2*S2+V3*S3+V5*S5=V1*S1,又由于回收氯硅烷中一般约有3%的DCS、30%的TCS和66%的STC,因此,需要从分离塔300塔底采出至少V1*S1*66%的STC,即V5*S5=V1*S1*66%,故,从分离塔300塔顶、塔侧采出最多V1*S1*33%的DCS和TCS,即(V2*S2+V3*S3)=V1*S1*33%。为了避免从塔侧采出STC,因此,塔侧和塔顶实际的采出量应该小于V1*S1*33%,所以从塔侧采出的采出量为(V2*S2+V3*S3)=V1*S1*(25%至30%),通过控制塔侧采出量,避免多余将STC从塔侧采出,从而有利于提高气态混合物C的纯度,防止存在STC杂质。

如上文所述,由于通过还原尾气回收并分离得到的TCS量基本稳定,因此需要补充的气态合成TCS的量也就基本稳定,可选地,(V4*S4)=(V3*S3)*(4至6),由于通过还原尾气回收并分离得到的TCS量基本稳定,即V3*S3基本稳定,所以V4*S4基本稳定,以使需要补充的气态合成TCS的量也就基本稳定。同时,由于回收氯硅烷为还原工艺用原料反应后分离回收得到的,因此,还原工艺用原料的量肯定大于V1*S1,且由于回收氯硅烷中一般约有30%的TCS,即V3*S3最大只能等于30%V1*S1,假设还原工艺用原料的量与回收氯硅烷的量相同(实际上还原工艺用原料的量肯定大于回收氯硅烷的量),所以还需至少补充70%V1*S1的TCS,简单换算,考虑到损耗等因素,得到(V4*S4)=(V3*S3)*(4至6),通过此方式能够使得补充的TCS供料充足,满足工艺需求,防止补充的TCS不够而影响还原工艺的进行。

本方案提出的实现二硅用量占比的方案与现有技术中原有设计是不同的,参见图2,现有技术中原有设计中,气态混合物A是从分离塔300塔顶和塔侧分别单独采出DCS和TCS后再进行混合,再与气态合成TCS储罐400混合后进入混合器700的物料,从而作为还原炉的原料,这种方式中,由于从分离塔300塔顶和塔侧分别单独采出DCS和TCS后再进行混合,虽然二者可以按照流量进行比例控制,例如塔顶DCS占据3%,塔侧TCS占比96%,但是由于分离塔300侧采仅计量TCS的量,其中含有的DCS含量忽略不计,所以在计算气态合成TCS储罐400中的TCS与TCS(塔侧TCS)、以及DCS(塔顶DCS)混合后的物料中DCS含量时,是以分离塔300塔顶采出的DCS的流量计量的,分离塔300侧采TCS中的DCS含量未计量,所以导致混合器700进入的混合器中DCS含量是不准确的,进而影响还原炉原料中DCS含量的控制,由于还原原料中DCS的占比本来较低,低于3%,其含量控制自然难度较大,现有的方式中,将分离塔300侧采中的DCS忽略不计,会导致还原炉中DCS通入量控制误差非常大,导致高纯DCS与还原尾气回收得到的TCS按比例混合后的实际比例与理论比例不同,而本申请直接在分离塔300塔侧采出的TCS中预留一定量的DCS,并通过调整顶采DCS的流量来控制和精确计量侧采DCS+TCS中的DCS含量,使得最终物料中占比得到精准控制,避免影响还原工艺的稳定性。

在本申请中,重组分的碳杂质和磷杂质通过分离塔300的塔底排出,轻组分的硼杂质通过分离塔300的塔顶排出,因此,硼杂质通过分离塔300塔顶采出,主要存在于回收DCS中,使得通过分离塔300塔侧采出的气态混合物A中基本不含有碳杂质、磷杂质和硼杂质,杂质含量低、纯度高,优选地,气态混合物A中碳杂质含量小于2ppm,磷杂质含量小于100ppb,硼杂质含量小于50ppb,气态混合物C中碳杂质含量小于8ppm,磷杂质含量小于250ppb,硼杂质含量小于100ppb,相较于气态合成TCS,通过还原尾气得到的气态混合物A中杂质含量小于气态合成TCS中杂质含量,而后续通过气态合成TCS进行补充,势必会在气态混合物C引入杂质,通过检测发现,相较于气态混合物A,气态混合物C中的杂质含量均有所增加,因此,限定气态混合物C中碳杂质含量小于8ppm,磷杂质含量小于250ppb,硼杂质含量小于100ppb,保证还原工艺用原料中杂质的含量较低,从而避免向所生产的多晶硅中引入杂质,进一步提高所生产的多晶硅的纯度和品质。

还原工艺用原料中还应该包括氢气,具体地,还包括以下步骤:

将混合物C与氢气按照摩尔比为1∶3至1∶5的比例混合作为还原工艺用原料进入还原炉100进行还原反应制备多晶硅。

氢气可以为外购的氢气,也可以是通过尾气回收得到的氢气,本申请对此不做限制。按照上述的比例配料(在气态混合物C中按照100∶2.8至100∶3.3配比添加DCS,)得到的还原工艺用TCS与氢气按照1∶3至1∶5的比例混合作为还原工艺用原料进入还原炉100进行还原反应制备多晶硅,能够将一炉多晶硅生产时间从120小时缩短至100小时至105小时,且能够将一炉多晶硅生产的炉耗从50度/Kg降低至42度/Kg至44度/Kg,因此,通过此举能够多晶硅在还原炉内的沉积速率,且降低炉耗。

请再次参考图1,本申请实施例还公开一种多晶硅还原原料中回收高纯二硅测算控制系统,包括还原炉100、尾气回收系统200、分离塔300、气态合成TCS储罐400和控制装置500,其中:

还原炉100的还原尾气出口与尾气回收系统200的进口相连,尾气回收系统200的氯硅烷出口与分离塔300的进口相连,且分离塔300的进口设置有第一流速计,分离塔300的塔顶出口设置有第一流速阀,分离塔300的塔侧出口与还原炉100的进口相连,且分离塔300的塔侧出口设置有第二流速计,气态合成TCS储罐400的出口与还原炉100的进口相连,且气态合成TCS储罐400的出口设置有第二流速阀,第一流速计、第一流速阀、第二流速计和第二流速阀均与控制装置500电连接。

本申请实施例公开的一种多晶硅还原原料中回收高纯二硅测算控制方法应用于该一种多晶硅还原原料中回收高纯二硅测算控制系统中,也就是说,本申请实施例公开一种多晶硅还原原料中回收高纯二硅测算控制系统能够实现上述方法的步骤。同时,能够达到相同的技术效果,为了文本简洁,在此不再赘述。

还原工艺用原料中还应该包括氢气,具体地,还包括氢气储罐600和混合器700,分离塔300的塔侧出口和气态合成TCS储罐400的出口均与混合器700的进口相连,混合器700的出口设置有第三流速计,氢气储罐600的出口和混合器700的出口均与还原炉100的进口相连,且氢气储罐600的出口设置有第三流速阀,第三流速计和第三流速阀均与控制装置500电连接。通过第三流速计与第三流速阀的控制配合,便于将氢气与气态混合物C按比例混合,实现自动控制,且控制精度高。

氢气可以为外购的氢气,也可以是通过尾气回收得到的氢气,本申请对此不做限制。氢气可以为外购的氢气,但这样成本较高,可选地,尾气回收系统200的氢气出口与氢气储罐600的进口相连,通过将尾气回收得到的氢气通入到氢气储罐600,用于还原工艺用氢气进行回收循环利用,避免氢气浪费的同时,还能够降低生产成本。

按照上述的比例配料(在气态混合物C中按照100∶2.8至100∶3.3配比添加DCS,)得到的还原工艺用TCS与氢气按照1∶3至1∶5的比例混合作为还原工艺用原料进入还原炉100进行还原反应制备多晶硅,能够将一炉多晶硅生产时间从120小时缩短至100小时至105小时,且能够将一炉多晶硅生产的炉耗从50度/Kg降低至42度/Kg至44度/Kg,因此,通过此举能够多晶硅在还原炉内的沉积速率,且降低炉耗。

实施例一:

结合图1,按照图1所示的多晶硅还原原料中回收高纯二硅测算控制系统,并应用本申请公开的多晶硅还原原料中回收高纯二硅测算控制方法,且TCS与氢气按照1∶4的比例混合,其中,TCS中含有3%的DCS,启炉还原炉(还原炉的生产参数为40对棒,产量为5吨)生产多晶硅,多晶硅生产过程中的参数按照还原炉的所需进行匹配,待还原炉中反应稳定,即整个多晶硅生产过程中物料达到动态平衡后,检测(1)分离塔300的进口处、(2)分离塔300的塔侧出口处、(3)气态合成TCS储罐400的出口处、(4)混合器700的进口处、(5)最终产品多晶硅中的碳杂质、磷杂质以及硼杂质。结果见下表。

通过上表可知,分离塔300的塔侧出口采出的气态混合物A中碳杂质为3.3ppm,磷杂质为132ppb,硼杂质为63ppb,相较于回收氯硅烷中,杂质含量较低,说明通过分离塔300能够起到除杂效果,且相较于气态合成TCS,杂质含量也较低,说明还原尾气回收得到的气态混合物A纯度比氢化工艺得到的TCS纯度高,杂质含量低,因此,相较于此,本申请中采用还原尾气中的DCS作用还原工艺用原料,能够使得还原工艺用原料中杂质含量低。所生产的多晶硅中碳杂质为3.6ppm,磷杂质为186ppb,硼杂质为82ppb,杂质含量低,属于高品质多晶硅。

同时,在试验结束后,得到一炉多晶硅生产时间为102小时,从现有技术中一炉多晶硅生产时间从120小时缩短至102小时,且得到一炉多晶硅生产的炉耗为42度/Kg,从现有技术中一炉多晶硅生产炉耗从50度/Kg降低至42度/Kg,说明TCS与氢气按照1∶4的比例混合,其中,TCS中含有3%的DCS,作为还原工艺用原料,能够提高多晶硅在还原炉内的沉积速率,且降低炉耗。

从混合器700中间隔10小时、分四次抽取样品,进行DCS含量的检测,结果见下表:

通过上表可知,DCS含量控制精度最大偏差仅为0.05,DCS含量控制精度误差范围为±0.05,实现还原工艺用原料中DCS含量占比的精准控制,对还原炉100稳定运行起到非常大的作用。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请专利的保护范围应以所附权利要求为准。