灵芝提取物颗粒剂制备机

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及颗粒干燥技术领域,具体涉及灵芝提取物颗粒剂制备机。

背景技术

灵芝的提取物主要为多糖类与三萜类化合物,核心的提取工艺包括原料破碎、萃取、浓缩、烘干,然后再根据产品需求添加辅料后,进行造粒,造粒完成后的颗粒物中混合有一定量的水分,需要快速烘干,否则导致颗粒物后续干裂,影响产品质量。

目前对颗粒物的干燥方式主要是采用干燥床干燥,一方面,干燥床上布料均匀性差,再加上颗粒物的流动性,导致整体干燥不均匀;另一方面,颗粒物中混杂的粉体容易与分离出的水分二次混合,粘附在干燥床的集气罩内壁、排气管道内壁上,影响粉体回收,提高运维成本;最后,干燥床的结构线性长度较长,整体占据空间大。

发明内容

本发明的目的是提供灵芝提取物颗粒剂制备机,旨在解决现有技术中灵芝提取物的颗粒剂干燥效率效果差的技术问题。

为解决上述技术问题,本发明的技术方案是:

灵芝提取物颗粒剂制备机,包括干燥箱,干燥箱顶部安装有上料仓与进气仓,干燥箱底部安装有下料仓,干燥箱内设有干燥室、反吹室以及通道,通道连通干燥室与反吹室,干燥箱上设有连通干燥室的主出风口;

干燥室内安装有行星齿轮组,行星齿轮组的行星架固接于干燥室内,行星齿轮组的太阳轮同轴固接有主轴,主轴转动连接于干燥箱,进气仓上安装有驱动主轴转动的电机,行星齿轮组的多个行星轮上同轴固接有滤筒,滤筒的顶端端口连通上料仓,滤筒的底端端口连通下料仓,行星齿轮组的齿圈同轴固接有第一转筒,第一转筒上开设有第一开口;

反吹室内转动连接有与第一转筒平行设置的第二转筒,第二转筒上开设有第二开口,第二转筒的一个端口连接空气过滤器、另一个端口连接至负压集尘系统;

第一转筒与第二转筒之间传动连接有柔性滤带,柔性滤带密封穿过通道;

滤筒内同轴配合有从动轴,从动轴转动连接于上料仓,从动轴的顶端延伸至进气仓内,主轴与从动轴传动连接,从动轴上同轴固接有第一螺旋叶,第一螺旋叶位于滤筒内,且两端延伸至上料仓与下料仓;

从动轴内设有第一气腔,从动轴顶端设有第一进气口,第一进气口连通进气仓与第一气腔,从动轴表面均布有若干连通第一气腔的第一排气端口。

其中,主轴内设有第二气腔,主轴位于进气仓内的轴段上设有第二进气口,第二进气口连通进气仓与第一气腔,主轴表面均布有若干连通第二气腔的第二排气端口。

其中,下料仓的底部设有排料端口,主轴的底端延伸至排料端口内,主轴位于排料端口内的轴段上同轴固接有第二螺旋叶。

其中,通道内转动连接有第一导向柱与第二导向柱,第一导向柱与第二导向柱封堵在通道内,柔性滤带的带体张紧在第一导向柱与第二导向柱之间。

其中,第一导向柱或/和第二导向柱的两端设有螺纹凸起,两端的螺纹凸起旋向相反设置,且分别向着两端导向柔性滤带。

其中,滤筒包括第一上环座与第一下环座,第一上环座与第一下环座之间连接有若干圆周排列的第一圆杆,第一圆杆的两端分别转动连接于第一上环座与第一下环座。

其中,第一转筒包括第二上环座与第二下环座,第二上环座与第二下环座之间固接有若干圆周排列的第二圆杆,相邻两个第二圆杆之间形成第一开口。

其中,柔性滤带的外层为网带、内层为滤网,网带与滤网之间粘接有若干第三圆杆,若干第三圆杆沿着柔性滤带的延伸方向间隔排列设置。

其中,第二开口设有多个,多个第二开口围绕第二转筒呈圆周排列设置,第二开口自内向外呈渐开状,第二转筒的表面均布若干条形凸起。

其中,反吹室内、柔性滤带外侧设有反吹管,反吹管的端口连接鼓风机,反吹管正对柔性滤带的一侧布设若干反吹口。

采用了上述技术方案后,本发明的有益效果是:

1、本发明实现对颗粒物一边定量输送,一边排湿,实现连续化高效干燥作业。

2、本发明通过柔性滤带对排湿后的气体进行高效过滤,并且持续地将吸附粉体后的带体转移到反吹室进行清理,使得后续收集更加简便;并且柔性滤带具有再生功能,持续转动的柔性滤带可以保证稳定的过滤效果,避免柔性滤带上积存过多颗粒影响过滤性能。

3、本发明占据空间小,干燥过程不容易阻塞,运维成本低。

附图说明

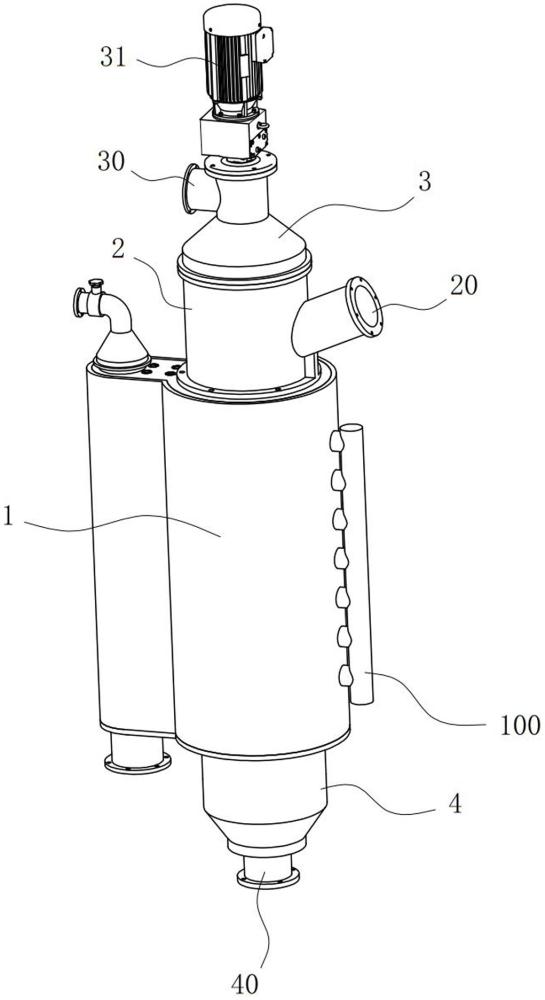

图1为本发明灵芝提取物颗粒剂制备机实施例一的立体结构示意图;

图2为图1纵向局部剖切后的立体结构示意图;

图3为图1横向剖切后的立体结构示意图;

图4为图2中A部放大图;

图5为图1去掉干燥箱后的立体结构示意图;

图6为图5中第一转筒与滤筒的连接示意图;

图7为图6中滤筒与从动轴的纵向剖切示意图;

图8为本发明灵芝提取物颗粒剂制备机实施例二中第一导向柱的结构示意图;

图9为本发明灵芝提取物颗粒剂制备机实施例三中柔性滤带的局部截面图;

图10为本发明灵芝提取物颗粒剂制备机实施例四中局部剖视图;

图中,干燥箱1,干燥室10,主出风口100,反吹室11,通道12,第一导向柱120,第二导向柱121,螺纹凸起122,行星齿轮组13,齿圈130,太阳轮131,行星轮132,行星架133,主轴14,第二气腔140,第二进气口141,第二排气端口142,第二螺旋叶143,滤筒15,第一上环座150,第一下环座151,第一圆杆152,从动轴16,第一螺旋叶160,第一气腔161,第一进气口162,第一排气端口163,第一转筒17,第一开口170,第二上环座171,第二下环座172,第二圆杆173,第二转筒18,第二开口180,反吹管181,反吹口182,柔性滤带19,网带190,滤网191,第三圆杆192,上料仓2,进料端口20,进气仓3,进气端口30,电机31,齿轮组件32,下料仓4,排料端口40。

具体实施方式

下面结合附图,进一步阐述本发明。

本说明书中涉及到的方位均以本发明灵芝提取物颗粒剂制备机正常工作时的方位为准,不限定其存储及运输时的方位,仅代表相对的位置关系,不代表绝对的位置关系。

实施例一

如图1至图7共同所示,灵芝提取物颗粒剂制备机包括干燥箱1,干燥箱1顶部安装有上料仓2,上料仓2的侧部设有进料端口20,上料仓2的顶部安装有进气仓3,进气仓3的侧部设有进风端口,进风端口连接热风供给系统,干燥箱1的底部安装下料仓4,下料仓4的底部设有排料端口40,干燥箱1内设有三个区域,分别为干燥室10、反吹室11以及通道12,通道12连通在干燥室10与反吹室11之间,上料仓2位于干燥室10的正上方,下料仓4位于干燥室10的正下方,干燥箱1上多个设有连通干燥室10的主出风口100,多个主出风口100连接在同一个排风管道上。

干燥室10内安装行星齿轮组13,本实施方式中,行星齿轮组13设有两个,分别安装在干燥室10的顶部与底部。

行星齿轮组13包括齿圈130、太阳轮131、若干行星轮132以及行星架133,行星轮132啮合在齿圈130与太阳轮131之间,若干行星轮132转动连接在同一个行星架133上,行星架133固接于干燥室10的内壁上。

太阳轮131同轴固接有主轴14,主轴14通过轴承转动连接在干燥箱1上,进气仓3顶部安装电机31,电机31的驱动轴与主轴14同轴固定连接,通过电机31驱动主轴14转动,从而带动行星轮132以及齿圈130同步转动。

多个行星轮132上同轴固接有滤筒15,滤筒15的顶部固接在上方的行星轮132上,滤筒15的底部固接在下方的行星轮132上,滤筒15的两端是连通的,滤筒15的顶端端口连通上料仓2,滤筒15的底端端口连通下料仓4,颗粒物通过上料仓2的进料端口20进入,然后通过滤筒15,最后到达下料仓4,由排料端口40排出。

齿圈130外侧同轴固定第一转筒17,第一转筒17的顶端固定套接在上方的齿圈130外侧,第二转筒18的底端固定套接在下方的齿圈130外侧,第一转筒17上开设有第一开口170,第一开口170连通第一转筒17内腔与干燥室10,滤筒15位于第一转筒17的内侧。

反吹室11内转动连接有第二转筒18,第二转筒18与第一转筒17平行设置,第二转筒18上开设有第二开口180,第二开口180连通第二转筒18内腔与反吹室11,第二转筒18的一端口连接空气过滤器、另一端口连接至负压集尘系统,负压集尘系统优选负压集尘器。

第一转筒17与第二转筒18之间张紧有柔性滤带19,通过柔性滤带19实现二者的传动,柔性滤带19与干燥箱1的顶板、干燥箱1的底板之间围成封闭区域。

柔性滤带19密封穿过通道12,本实施方式中,通道12内转动连接有四个第一导向柱120与两个第二导向柱121,第一导向柱120、第二导向柱121均与第一转筒17平行设置,第一导向柱120用于支撑在柔性滤带19的外侧,第二导向柱121用于支撑在柔性滤带19的内侧,柔性滤带19的两段带体都位于通道12内,两个第二导向柱121位于两段带体之间,两个第二导向柱121相互贴靠在一起,每段带体对接两个第一导向柱120与一个第二导向柱121。优选地,第一导向柱120与第二导向柱121的轮体上套接橡胶套。实现通道12的密封,且保证柔性滤带19可以在通道12内流畅穿行。其他方式中,亦可采用气囊或者胶条对通道进行动态密封。

本实施方式中,柔性滤带19为单层过滤精度不小于30um的聚丙烯多股丝网或者两层过滤精度不小于50um的聚丙烯多股丝网,上述丝网的边沿粘接有胶条。

滤筒15内同轴套接从动轴16,从动轴16通过轴承转动连接在上料仓2上,从动轴16的顶端延伸至进气仓3内,主轴14与从动轴16通过齿轮组件32传动连接,从动轴16上同轴固接有第一螺旋叶160,第一螺旋叶160位于滤筒15内,并且两端延伸至上料仓2与下料仓4,使得颗粒物从上料仓2到滤筒15、滤筒15到下料仓4之间转移更加的高效。

从动轴16内设有第一气腔161,从动轴16顶端设有第一进气口162,第一进气口162连通进气仓3与第一气腔161,从动轴16表面均布有若干连通第一气腔161的第一排气端口163,第一排气端口163均位于滤筒15内,且正对滤筒15内壁设置。

使用时,电机31启动,主轴14、从动轴16、滤筒15、第一转筒17以及第二转筒18同步转动,同时热风供给系统向进气仓3导入热风。

颗粒物通过进料端口20导入上料仓2,由第一螺旋叶160将颗粒物向下输送进入滤筒15,并最终进入下料仓4,最后由排料端口40排出。

热风通过进气仓3进入第一气腔161,然后从各个第一排气端口163排出,将热气吹入滤筒15内的颗粒物中;再通过滤筒15的侧部排出,然后穿过柔性滤带19,过滤掉微小颗粒物后通过主出风口100排出;

在第一转筒17与第二转筒18的转动下,干燥室10中吸附有微小颗粒物的带体转移到反吹室11内;

负压集尘器抽气时,空气在第二转筒18内流动,从而将柔性滤带19上吸附的微小颗粒物吸入第二转筒18内,并最终由负压集尘器收集。

该过程中,颗粒物一边定量输送,一边排湿,实现连续化干燥作业。

第一螺旋叶160与滤筒15是同步反向转动,可以有效降低颗粒物嵌入滤筒15的过滤通口内的情况出现,保证滤筒15可以长时间使用,不需要高频率养护清理。

通过柔性滤带19对排湿后的气体进行高效过滤,并且持续地将吸附粉体后的带体转移到反吹室11进行清理,微小粉体积存在柔性滤带19上的过程中,会逐渐吸附成粒径较大的颗粒,然后再转移到反吹室11,使得从反吹室11导出的颗粒粒径更大,后续收集更加简便;并且柔性滤带19具有再生功能,持续转动的柔性滤带19可以保证稳定的过滤效果,避免柔性滤带19上积存过多颗粒物影响过滤性能。

进一步地,主轴14内设有第二气腔140,主轴14位于进气仓3内的轴段上设有第二进气口141,主轴14表面均布有若干连通第二气腔140的第二排气端口142。本实施方式中,主轴14包括两段,分别为上轴段与下轴段,上轴段与下轴段之间同轴间隔设置,且相对端通过连接柱连接,上轴段位于进气仓3内,上轴段连接电机31,下轴段分布在上料仓2、干燥箱1以及下料仓4内,下轴段连接太阳轮131,第二进气口141位于下轴段的顶部,第二气腔140位于下轴段内,第二排气端口142均布在下轴段的外侧。

热风通过第二进气口141进入第二气腔140,然后通过各个第二排气端口142排出,从而将热气从干燥室10中心向外排,提高干燥效率,并且还可以同步反吹滤筒15,减少滤筒15的过滤通口积料。

进一步地,主轴14的底端延伸至排料端口40内,主轴14位于排料端口40内的轴段上同轴固接有第二螺旋叶143,主轴14转动时带动第二螺旋叶143同步转动,从而提高下料仓4的排料效率。

优选地,滤筒15包括第一上环座150与第一下环座151,第一上环座150与第一下环座151之间连接有若干圆周排列的第一圆杆152,第一圆杆152的两端分别转动连接在第一上环座150与第一下环座151上,相邻第一圆杆152之间的间隙可供气流通过,并且间隙内壁为弧型,不容易嵌料;再者,第一圆杆152的转动功能,使得第一圆杆152与颗粒物可以相对转动,有效避免了阻塞。

优选地,第一转筒17包括第二上环座171与第二下环座172,第二上环座171与第二下环座172之间固接有若干圆周排列的第二圆杆173,相邻两个第二圆杆173之间形成第一开口170,使得若干第一开口170呈圆周排列,排布更加均匀,第二圆杆173直接与柔性滤带19接触,接触面积小,减少了柔性滤带19的被遮蔽面积,保证柔性滤带19的过滤性能。

实施例二

本实施例与实施例一的不同之处在于,如图8所示,第一导向柱120与第二导向柱121的两端设有螺纹凸起122,两端的螺纹凸起122旋向相反设置,使得第一导向柱120与第二导向柱121转动时,可以将柔性滤带19向上和向下同步输送,从而将柔性滤带19上下拉紧,避免柔性滤带19折叠,影响封闭区域的密封性。

实施例三

本实施例与实施例一的不同之处在于,如图9所示,柔性滤带19的外层为网带190、内层为滤网191,网带190与滤网191之间粘接有若干第三圆杆192,若干第三圆杆192沿着柔性滤带19的延伸方向间隔排列设置。网带190优选尼龙单丝网,滤网191优选过滤精度不小于30um的聚丙烯多股丝网,通过网带190增强柔性滤带19的韧性以及强度;第三圆杆192连接在网带190与滤网191内,且在滤网191表面形成凸起,使得柔性滤带19与第一滤筒15之间的传动更加稳定。

更进一步地,第二开口180设有多个,多个第二开口180围绕第二转筒18呈圆周排列设置,第二开口180自内向外呈渐开状,使得颗粒物更容易进入第二转筒18内部。第二转筒18的表面均布若干条形凸起,条形凸起增强了与柔性滤带19的传动稳定性,并且条形凸起支撑在柔性滤带19与第二转筒18之间,使得柔性滤带19与第二转筒18之间存在不连续空隙,方便颗粒物脱离并流动,避免颗粒物挤压在柔性滤带19与第二转筒18之间,影响分离。

实施例四

本实施例与实施例一的不同之处在于,如图10所示,反吹室11内、柔性滤带19外侧设有反吹管181,反吹管181的端口连接鼓风机,反吹管181正对柔性滤带19的一侧布设若干反吹口182,通过鼓风机向着反吹管181吹气,气流通过反吹口182直接反吹柔性滤带19,进一步提高反吹效率。

本发明不局限于上述具体的实施方式,本领域的普通技术人员从上述构思出发,不经过创造性的劳动,所做出的种种变换,均落在本发明的保护范围之内。