用于干燥石膏板的装置

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及一种用于干燥板前体(board precursor)以形成石膏板(gypsumboard)的工业干燥装置。更具体地,本发明涉及一种包括电加热器的工业干燥装置。本发明还涉及该工业干燥装置的用途以及使用该工业干燥装置干燥板前体以形成石膏板的方法。

背景技术

石膏建筑板件(通常被称为石膏板)通常用于建筑物内的内墙和天花板。虽然这些建筑板件的主要成分是石膏(也称为二水硫酸钙(CaSO

通常,石膏板是由灰泥浆料制成的。在这里,灰泥(半水合硫酸钙,CaSO

目前,石膏板的工业生产依赖于燃烧器(最通常的是气体燃烧器)以及燃烧过程来干燥板前体以形成石膏板。在这里,来自燃烧器内的燃烧过程的热空气和燃烧产物移动或被推动通过干燥装置,以从板前体中去除多余的水和湿气,从而形成石膏板。

由于干燥过程和干燥条件的变化可能会导致石膏板性能的显著变化,因此需要密切地控制干燥过程。此外,干燥过程是相对能量密集型的,并期望降低形成石膏板所需的能量。考虑到这一目标,随着板前体进入干燥装置,已经开展了降低板前体的水含量的工作,例如通过在灰泥浆料中加入流化剂并随之降低浆料的水含量。

然而,希望进一步提高干燥过程的可控性,并进一步降低干燥板前体所需的能量。本发明的目的和方面寻求解决这些问题中的至少一个问题。

发明内容

根据本发明的第一方面,提供了一种用于干燥板前体以形成石膏板的工业干燥装置,其中,该工业干燥装置包括至少一个电加热器。

通过这种方式,提供了一种能够更密切地控制板前体的干燥以形成石膏板的装置。在使用燃烧器用传统燃烧方法干燥板前体的情况下,既控制板前体在干燥器内经受的温度,又控制板前体的干燥速率是具有挑战性的。燃烧器内的燃烧温度可以根据燃烧器内精确的燃烧混合物而变化,并且由于燃烧的混沌性质(chaotic nature),温度可能会随着时间的推移而偏离期望值。

此外,在传统的基于燃烧器的系统中,燃烧器位于远离板前体的位置。因此,离开燃烧器的气体有必要通常通过通风口或管道进入干燥器本身,从而产生额外的可变性。同样的情况是,在系统启动时,这些通风口或管道本身必须被加热,从而减少到达干燥器来干燥板前体的热量。因此,使用基于燃烧器的干燥器,在启动过程中无法充分控制板前体的干燥,经常导致不可用的石膏板。电加热器也可以比气体燃烧器反应更灵敏。有利的是,当用电加热器替换气体燃烧器时,也消除了净化通风口和管道的需要。电加热器可以被放置在更靠近板前体的位置,并且可以更快地达到期望温度,从而减少干燥过程的变化性,从而增加石膏板的均匀性。

电加热器的使用也提高了干燥过程的能效。如上所述,在干燥过程中使用燃烧器需要:将离开燃烧器的热气体输送到干燥器的管道和通风口本身必须被加热。这种管道和/或通风口当在干燥器中使用电加热器时不是必需的,因此加热管道和/或通风口或维持管道和/或通风口的温度不会损失任何能量。此外,为了维持燃烧器内的燃烧,有必要向燃烧器持续提供新鲜空气和燃料。因此,在这些基于燃烧器的系统中,大量的能量被浪费在加热新鲜空气和燃烧燃料上,而不是干燥板前体。在使用电加热器的系统中,新鲜空气的需求大大减少,甚至有可能消除,从而提高了效率。

工业干燥装置是指每小时能够干燥足够的板前体以形成500m

优选地,工业干燥装置包括用于控制至少一个电加热器的输出的加热控制系统。更优选地,加热控制系统将包括计算机处理器,该计算机处理器被配置成控制至少一个电加热器以将加热参数维持在期望范围内。加热参数可以包括供应给电加热器的电流、电加热器内的元件的电阻、向电加热器供应电力的时间段和/或不向电加热器供应电力的时间段等。加热参数可以包括空气流过至少一个电加热器的速率。更优选地,加热参数可以仅包括空气流过至少一个电加热器的速率。空气的流动速率可以是质量流率或体积流率。

优选地,可以预先确定期望范围。可替代地,可以由用户选择期望范围。更优选地,期望范围可以随时间改变。更优选的是,随着时间的变化是周期性的。可以设想,期望范围可以包括一系列值,或者可以是单个值。优选地,如果加热参数落在期望范围之外,则加热控制系统被配置成发出警报。更优选地,加热控制系统被配置成如果加热参数落在期望范围之外超出指定的时间长度,则发出警报。该指定的时间长度可以由用户预先确定或选择。优选地,该警报包括声音警报。优选地,该警报包括可视警报。优选地,警报的发布被记录在加热控制系统内。

优选地,加热控制系统包括位于工业干燥装置内的至少一个温度传感器。更优选地,加热控制系统包括位于工业干燥装置内的多个温度传感器。更优选地,多个温度传感器中的温度传感器位于工业干燥装置内的分开的、不同的位置。优选地,加热控制系统被配置成响应于至少一个温度传感器的测量结果来控制至少一个电加热器。例如,如果由一个或多个温度传感器测量的温度落在如上所述的期望范围之外,则控制系统可以修改至少一个电加热器的运行。优选地,温度传感器被配置成在板前体离开工业干燥装置时测量板前体的温度。

优选地,工业干燥装置包括至少一个湿度调节器(humidity modifier)。优选地,湿度调节器可以增加工业干燥装置内的湿度。优选地,湿度调节器可以降低工业干燥装置内的湿度。更优选地,湿度调节器可以增加或降低工业干燥装置内的湿度。

控制工业干燥装置内的湿度是有利的,因为尽管该干燥装置的目的是从板前体中去除湿气以形成石膏板,但控制工业干燥装置内的湿度允许调节干燥过程的速度以改变石膏板的特性。

优选地,工业干燥装置包括用于控制至少一个湿度调节器的输出的湿度控制系统。更优选地,湿度控制系统包括计算机处理器,该计算机处理器被配置成控制湿度调节器以将湿度参数维持在期望范围内。湿度参数可以包括引入工业干燥装置的蒸汽和/或水蒸气的速率、从工业干燥装置去除蒸汽和/或水蒸气的速率、将蒸汽和/或水蒸气引入电干燥装置的时间段和/或从电干燥装置去除蒸汽和/或水蒸气的时间段等。

优选地,可以预先确定期望范围。可替代地,可以由用户选择期望范围。更优选地,期望范围可以随时间改变。更优选的是,随着时间的变化是周期性的。可以设想,期望范围可以包括一系列值,或者可以是单个值。优选地,如果湿度参数落在期望范围之外,则湿度控制系统被配置成发出警报。更优选地,加热控制系统被配置成如果湿度参数落在期望范围之外超出指定的时间长度,则发出警报。该指定的时间长度可以由用户预先确定或选择。优选地,该警报包括声音警报。优选地,该警报包括可视警报。优选地,警报的发出被记录在湿度控制系统内。

优选地,湿度控制系统包括位于工业干燥装置内的至少一个湿度传感器。更优选地,湿度控制系统包括位于工业干燥装置内的多个湿度传感器。更优选地,多个湿度传感器中的湿度传感器位于工业干燥装置内的分开的、不同的位置。优选地,湿度控制系统被配置成响应于至少一个湿度传感器的测量结果来控制至少一个湿度调节器。例如,如果由一个或多个湿度传感器测量的湿度落在如上所述的期望范围之外,则控制系统可以修改至少一个湿度调节器的水蒸气和/或蒸汽输出。优选地,湿度传感器被配置成在板前体离开工业干燥装置时测量板前体的湿气含量。更优选地,湿度传感器被配置成测量板前体在整个板前体宽度上的湿气含量。以这种方式,可以获得或计算板前体的湿气含量的分布,并根据该分布修改干燥条件。

优选地,湿度控制系统包括连接到新鲜空气源的致动风门。在这种情况下,由至少一个湿度传感器进行的测量结果将导致风门致动,以增加和/或限制来自新鲜空气源的新鲜空气的流动。以这种方式,可以根据需要控制工业干燥装置内的湿度。

在工业干燥装置包括多个温度传感器和/或湿度传感器的情况下,这可以有利地允许利用工业干燥装置更精细地控制电干燥装置的温度和/或湿度。此外,在使用多个传感器的情况下,在工业干燥装置的不同区域或不同区中提供不同的温度和/或不同的湿度,以更密切地控制石膏板的最终特性可以是有利的。

优选地,工业干燥装置包括本体部分,该本体部分被配置成在使用中允许板前体连续通过。更优选地,干燥装置包括至少一个构件,该至少一个构件在使用时被驱动以使板前体通过本体部分。更优选地,该至少一个构件包括至少一个辊。更优选地,本体部分为长形的,具有中心空隙、中心孔口或中心通道。优选地,工业干燥装置被配置成在使用中同时干燥多个板前体。

优选地,至少一个电加热器被布置成在使用中通过辐射传热来干燥板前体。使用辐射传热来干燥板可以是有利的,因为辐射传热比其他传热方法更高效。更优选地,至少一个电加热器被布置成在使用中通过辐射传热和传导传热来干燥板前体。

优选地,至少一个电加热器被布置成在使用中通过对流传热来干燥板前体。更优选地,在使用中,至少一个电加热器基本上位于板前体的下方或上方,或与板前体分开。更优选地,在使用中,至少一个电加热器基本上位于多个板前体的下方或上方,或者与多个板前体分开。

优选地,工业干燥装置包括多个电加热器。

在工业干燥装置包括多个电加热器的情况下,工业干燥装置可以更灵敏,因为可以创建调谐的干燥分布。在工业干燥装置使用气体燃烧器的情况下,该气体燃烧器定义了在大体积上的干燥分布。因此,当需要改变一个或多个区域的温度时,必须针对整个体积的工业干燥装置改变气体燃烧器的运行。另一方面,利用多个电加热器,工业干燥装置可以提供对干燥分布的精细控制,使得可以在小体积上或在单个区中修改干燥分布。

在该装置包括多个电加热器的情况下,工业干燥装置可以优选地被配置成使得在使用中,每个电加热器位于板前体的一侧上。可替代地,工业干燥装置被配置成使得在使用中,电加热器位于板前体的两侧上。优选地,工业干燥装置包括至少一对的基本上彼此相对定位的电加热器。更优选地,多个电加热器中的所有电加热器成对地相对定位。侧部可以是板前体的顶表面、底表面或侧表面。

优选地,多个电加热器中的每个电加热器被配置成被独立地控制。优选地,独立控制包括独立地控制每个电加热器的热量输出。优选地,至少一个电加热器包括多个部分,其中每个部分被配置成被独立地控制。独立地控制单独加热器、或单个加热器的部段可以是有利的,因为这可以允许对干燥过程进行更精细的控制,并且可以允许以不同的速率干燥板前体的不同区域。

优选地,干燥装置包括位于工业干燥装置内的多个分立位置处的电加热器。同样,这样的特征可以是有利的,因为这可以允许在工业干燥装置的不同区域或不同区中以不同的速率或在不同的条件下干燥板前体。

优选地,工业干燥装置包括空气回收单元。空气回收单元的存在可以是有利的,因为空气回收单元可以允许在干燥过程中由电加热器加热的空气被回收和再利用。通过这种方式,提高了干燥过程的效率。更优选地,空气回收单元包括辅助电加热器。在空气回收装置中存在辅助电加热器允许提高回收空气的温度,提高回收空气在工业干燥装置中重复使用的潜力。由于燃烧器的远程位置、燃烧安全性要求以及系统净化顺序的复杂性,这样的回收过程对于传统的基于燃烧器的系统是不可行的。用辅助电加热器加热回收空气可以提高蒸发能力,避免工业干燥装置内不需要的冷凝,防止石膏板出现质量问题,和/或在回收空气来源中断或下游装置中断的情况下提供故障保护。

优选地,工业干燥装置包括与至少一个电加热器流体连通的至少一个风扇。更优选地,工业干燥装置包括与至少一个电加热器流体连通的多个风扇。更优选地,工业干燥装置包括多个电加热器和多个风扇,该多个风扇中的每个风扇与多个电加热器中的一个电加热器进行流体连通。

优选地,至少一个风扇位于至少一个电暖器的上游。可替代地,至少一个风扇位于至少一个电热器的下游。更优选地,在工业干燥装置包括多个风扇和多个电加热器的情况下,至少一个风扇位于多个电加热器内的一个电加热器的上游,并且至少一个风扇位于多个电加热器内的一个电加热器的下游。在将电加热器改装成现有的工业干燥装置的情况下,可能有利的是,将电加热器设置在风扇的上游以简化安装过程。

根据本发明的第二方面,提供了如上所述的工业干燥装置的用途,该工业干燥装置用于干燥板前体以形成石膏板。

根据本发明的第三方面,提供了一种干燥板前体以形成石膏板的方法,该方法包括以下步骤:提供如上所述的工业干燥装置,提供板前体,将板前体放置到工业干燥装置中,使板前体暴露于来自至少一个电加热器的热量中,以及干燥板前体以形成石膏板。

优选地,将板前体放置到工业干燥装置中的步骤包括使板前体连续地通过工业干燥装置。这种特征可能是有利的,因为它可以提供连续的干燥过程。

应当理解,与本发明的第一方面相关联的每个特征和/或优点、和/或任何特征和/或优点也可以包括和/或应用于本发明的第二方面和第三方面的每一方面和/或两方面。

具体实施方式

现在将仅通过示例并参考附图来描述本发明的实施例,在附图中:

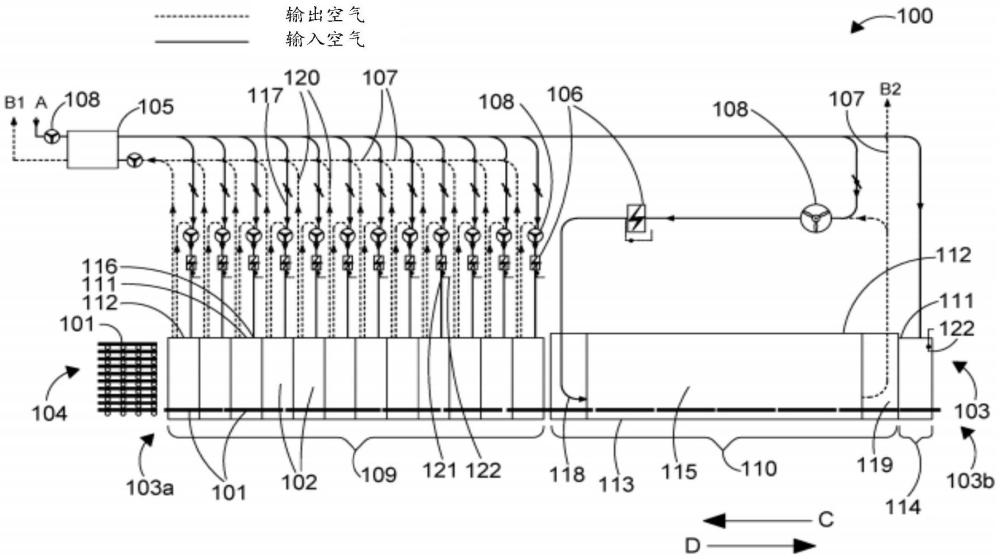

图1是根据本发明的第一方面的工业干燥装置的图示;

图2是根据本发明的第三方面的干燥板前体以形成石膏板的方法的示意图。

参考图1,示出了用于干燥板前体101以形成石膏板的工业干燥装置100。

工业干燥装置100包括本体部分103,该本体部分被配置成在使用中允许板前体101连续通过。本体部分103包括第一端103a和第二端103b,并且本体部分103是长形的,具有从第一端103a延伸到第二端103b的中心通道。工业干燥装置100包括构件,该构件包括多个辊,这些辊在使用中被驱动以使板前体101通过本体部分103。板前体101在第一端103a进入工业干燥装置100,并且允许板前体101从第一端103a连续通过,直到板前体在第二端103b处离开工业干燥装置100。

本体部分103被分成多个不同的干燥腔室或干燥区102,这些干燥腔室或干燥区被顺序布置成:从第一端103a处的主区域109开始,接着次区域110,并在第二端103b处的第三区域114结束。多个干燥区102相邻,使得板前体102依次通过每个干燥区102。

主区域109包括尺寸基本相等的多个干燥区102。在该实施例中,主区域109使用横流(crossflow),即垂直于板前体101的纵向轴线的气流,来干燥板前体101。次区域110包括由长形干燥区115分开的第一外部干燥区118和第二外部干燥区119。在该实施例中,次区域使用平行于板前体101的纵向轴线的纵向气流来干燥板前体101。在该实施例中,第三区域114包括单个干燥区102。申请人设想到,工业干燥装置100可以仅使用纵向流、仅使用横流、或纵向流和横流的组合来干燥板前体101。

工业干燥装置100还包括用于支撑多个板前体101的多个台板104。多个台板104通过多个辊前进通过干燥装置100,使得多个台板104中的所有台板同时通过多个干燥区102中的每个干燥区。以这种方式,工业干燥装置100被配置成同时干燥多个板前体101。

工业干燥装置100包括空气入口A,并且在使用中,空气经由空气入口A进入干燥装置100。多个干燥区102中的每个干燥区被布置成与空气入口A流体连通。经由空气入口A进入工业干燥装置100的空气在装置100内被分开,使得装置100包括多个分立的空气输入部107。因此,在使用中,针对多个干燥区102中的每个干燥区具有一个分立的空气输入部107。每个分立的空气输入部107包括用于控制进入每个干燥区102的输入空气的流速的阀120。以这种方式,可以独立地控制每个分立的空气输入部107。

工业装置100还包括位于工业干燥装置100内的多个分立位置处的多个电加热器106。多个电加热器106位于多个干燥区102附近,在这种情况下邻近多个干燥区102。在使用中,每个分立的空气输入部107在进入各自的干燥区102之前经过电加热器106。电加热器106被配置成加热进入干燥区102的空气,以用于干燥板前体101。加热空气将热能传递到板前体101,使得多个电加热器被布置成在使用中干燥板前体101。

加热空气在顶表面112处以一定速度进入每个干燥区102,使得加热空气朝向每个干燥区102的底表面113行进。在第一区域109中,加热空气在每个干燥区102内基本上沿方向C流过板前体。也就是说,加热空气朝向干燥区102的靠近第二端103b的侧部进入每个干燥区102,并且加热空气沿板前体101向干燥区102的靠近第一端103a的侧部流动。排气出口111位于每个干燥区102的靠近第一端103a的侧部附近,并且每个排气出口111与第一空气出口B1流体连接。在次区域110中,加热空气进入第一外部干燥区118。排气出口111位于次区域110的下游端,即位于靠近第二端103b的第二外部干燥区119处。次区域110的排气出口111与第二空气出口B2流体连接。加热空气基本上沿方向D在板前体上方流动并流过长形干燥区115。第三区域114的干燥区102与单个分立的空气输入部107流体连通。

包括多个辊的构件、以及多个台板104被配置成当板前体101行进通过本体部分103时,加热空气在板前体101的两侧通过。

工业干燥装置100还包括用于控制多个电加热器106的输出的加热控制系统,并且多个电加热器106中的每个电加热器被配置成被独立地控制,使得每个电加热器106的热输出被独立地控制。以这种方式,多个干燥区102中的每个干燥区可以独立于其他干燥区102被加热到一定温度。

加热控制系统包括计算机处理器,该计算机处理器被配置成控制多个电加热器106以将加热参数维持在期望范围内。期望范围随时间周期性变化,使得多个电加热器106各自在整个工业干燥过程中维持期望输出。加热控制系统被配置成如果加热参数落在期望范围之外超出指定的时间长度,则发出警报。以这种方式,用户可以监控工业干燥装置100的操作,并在提供不期望的干燥条件时采取行动。每个警报的发出被记录在加热控制系统内,从而可以监控工业干燥装置100的历史功能。

加热控制系统还包括位于工业干燥装置100内的多个温度传感器121。多个温度传感器121中的温度传感器位于工业干燥装置100内的分开的、不同的位置处。在该实施例中,温度传感器121位于每个电加热器106附近或每个干燥区内,以测量由每个电加热器106加热的空气的温度。加热控制系统被配置成响应于对应温度传感器121的测量结果来控制每个电加热器106。以这种方式,测量用于干燥板前体101的空气的温度,使得如果需要的话,可以监控和调整干燥条件。

工业干燥装置100还包括多个湿度调节器和用于控制多个湿度调节器的输出的湿度控制系统。多个湿度调节器中的每个湿度调节器都可以增加或降低工业干燥装置100内的湿度。湿度控制系统包括计算机处理器,该计算机处理器被配置成控制每个湿度调节器以将湿度参数维持在期望范围内。期望范围随时间周期性变化,使得多个湿度调节器各自在整个工业干燥过程中维持期望输出。湿度控制系统被配置成如果湿度参数落在期望范围之外超出指定的时间长度,则发出警报。以这种方式,用户可以监控工业干燥装置100的操作,并在提供不期望的干燥条件时采取行动。每个警报的发出被记录在湿度控制系统内,从而可以监控工业干燥装置100的历史功能。

湿度控制系统包括位于工业干燥装置100内的分开的、不同的位置处的多个湿度传感器122。在该实施例中,湿度传感器122位于每个干燥区102附近,以测量干燥区102内的湿度状况。在该实施例中,湿度传感器122位于温度传感器121附近。湿度控制系统被配置成响应于多个湿度传感器122的测量结果来控制每个湿度调节器。此外,湿度传感器122位于第三区域114附近。以这种方式,第三区域114中的湿度传感器122被配置成在板前体101离开工业干燥装置100时测量该板前体的湿气含量。

由于工业干燥装置100包括多个温度传感器121和多个湿度传感器122,这有利地允许更精细地控制干燥装置100内的温度和湿度。此外,当使用多个传感器时,可以在每个干燥区102内提供不同的温度和/或不同的湿度,以更密切地控制石膏板的最终特性。例如,可以修改由多个电加热器106提供的温度分布和/或湿度分布来解决板前体101的厚度分布、宽度分布和边缘分布的差异;可以修改多个台板中的台板数量;以及可以修改多个干燥区102内的空气流动的任何已知不一致。

工业干燥装置100还包括空气回收单元,该空气回收单元允许回收和再利用来自干燥腔室和干燥区102的热空气。空气回收单元包括主回收系统和次回收系统。图1示出了进入多个干燥区102的输入空气和离开多个干燥区102的输出空气。

主回收系统包括多个再循环回路117,每个再循环回路117包括再循环出口116。在第一区域109中,每个干燥区102包括再循环回路117,并且要再循环的排气经由再循环出口116离开每个干燥区102。在使用中,在每个再循环回路117内将再循环空气与来自每个分立的空气输入部107的输入空气组合。然后,组合后的空气由电加热器106加热,以用于干燥板前体101。以这种方式,再循环的空气和它所拥有的任何热能在工业干燥过程中被重新利用。次区域110的主回收系统包括单个回收回路,该单个回收回路具有位于第二外部干燥区119中的次区域110的下游端处的再循环出口116。

次回收系统包括被布置成与工业干燥装置100的外部环境流体连通的多个排气出口111。次回收系统在排气离开工业干燥装置进入外部环境之前,从每个干燥区的排气中提取热量。在主区域109中,每个干燥区102包括排气出口111,并且在使用中,来自每个干燥区102的排气经由每个排气出口111离开每个干燥区102。然后将排气组合,使得来自第一区域109的所有排气通过第一空气出口B1离开干燥装置100。次区域110包括经由第二空气出口B2与工业干燥装置的外部环境流体连通的单个排气出口111。次区域110的排气出口111位于第二外部干燥区119中、靠近再循环出口116,并且该本实施例中相当于再循环出口116。

次回收系统还包括热交换器105。在排气通过第一出口B1离开工业干燥装置100之前,热交换器105从第一区域109的排气中提取热能。以此方式,从排气中回收热能,并且减少了对于多个电加热器106将输入空气加热到期望温度的需求。

工业干燥装置100还包括多个风扇108,该多个风扇用于帮助再循环排气的再循环以及输入空气和再循环排气的组合。风扇108位于每个电加热器106附近,使得每个电加热器106位于风扇108与干燥区102之间。以这种方式,输入空气和再循环排气可以在板前体101的加热和干燥之前被组合并加速到均匀的期望速度。多个风扇108中的一个风扇位于空气入口A与热交换器105之间,以帮助进入空气通过热交换器105。此外,多个风扇108中的一个风扇位于热交换器105附近,以帮助来自多个再循环回路117的排气行进通过热交换器105。

虽然在本实施例中,风扇108位于电加热器106的上游,但是也可以设想,风扇108可以位于电加热器106的下游,使得风扇108位于电加热器106与干燥区102之间。还设想了本发明的如下实施例:多个风扇108位于加热器106的上游和下游。

参考图2,展示了干燥板前体以形成石膏板的方法200。

方法200包括提供装置步骤201,其中,提供根据本发明的第一方面的工业装置。接下来是提供板前体步骤202,其中,提供板前体。然后,在放置板前体步骤203中,将板前体放置到工业干燥装置中。放置板前体步骤203包括使板前体连续地通过工业干燥装置。在图1的实施例中,板前体101被放置在多个台板104中的一个台板上,以行进通过工业干燥装置100的本体部分103。

接下来是暴露板前体步骤204,其中,板前体暴露于来自至少一个电加热器的热量。在湿度控制步骤205中,控制和修改工业干燥装置内的湿度。其中所提供的装置是图1的装置100,多个湿度调节器和湿度控制系统对湿度进行修改以将湿度参数维持在期望范围内。

接下来是温度控制步骤206,其中,控制工业干燥装置内的温度。其中所提供的装置是图1的装置100,加热控制系统响应于对应温度传感器121的测量结果,利用多个电加热器106的输出来修改温度。

接下来是空气回收步骤207,其中,热能和空气在工业干燥过程中被再循环和再利用。在图1的实施例中,主回收系统使空气和空气所拥有的任何热能再循环以供再利用,并且次回收系统在排气离开工业干燥装置并进入外部环境之前,从每个干燥区的排气中提取热量。

然后在干燥板前体步骤208中,干燥板前体以形成石膏板。