上流式渣油加氢催化剂及其制备方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明属于催化剂技术领域,具体涉及一种上流式渣油加氢催化剂及其制备方法。

背景技术

随着原油重质化、劣质化程度加深,环保法规日益严格,采用加氢技术处理渣油不仅能够将重质油转化为轻质油品、提高原油利用率,还能减少环境污染、满足环保法规的要求。因此,渣油加氢处理技术成为各炼化企业加工重质油的首选技术。

渣油加氢技术一般包括固定床、移动床、沸腾床和浆态床等工艺技术。其中,固定床渣油加氢技术成熟度较高,应用最为广泛。在固定床渣油加氢处理技术中,可在固定床反应器前设置一个上流式反应器(UFR),以延长装置运行周期。在上流式反应器中,原料油与氢气的混合物从反应器底部向上流动通过催化剂床层,使整个催化剂床层处于微膨胀的状态,因此反应器的压力降较小,同时能够有效脱除原料油中的杂质金属(主要是Ni和V)、硫、氮等,保护下游固定床催化剂,充分发挥整体催化剂的性能,从而延长装置运行周期。通常认为上流式渣油加氢催化剂比较适宜粒度较小的球形。

渣油中绝大部分的金属杂质主要存在于胶质和沥青质等大分子化合物中,这些化合物结构复杂、分子尺寸大,在催化剂孔道中扩散困难,因此渣油加氢处理过程是典型的内扩散控制过程,而且焦炭和脱除后的金属将在催化剂表面及孔道内沉积。为了避免沉积的金属和焦炭堵塞在催化剂表面的孔口而导致催化剂快速失活,要求上流式渣油加氢催化剂具有优良的孔道结构,其催化剂表层应具有大孔以满足沥青质等大分子化合物的扩散与传质,内部具有中孔结构以提供足够的活性表面,从而提高催化剂的反应活性和延长催化剂的使用寿命。此外,活性组分位于催化剂内部的蛋黄型分布有利于将脱金属等化学反应转移至催化剂内部,最大程度上减少杂质金属在催化剂孔口的沉积,从而提高催化剂的使用寿命。

专利CN 1665907A公开了一种上流式加氢催化剂,其载体由氧化铝组成,孔体积为0.6~1.1 mL/g,比表面积为110~190 m

美国专利US 4448896公开了一种具有畅通孔道的氧化铝载体及其制备方法,其以一种拟薄水铝石为原料,炭黑粉为扩孔剂,经混捏、挤条、干燥和焙烧得到氧化铝载体。其不足是加入少量炭黑粉,易形成“墨水瓶”型孔,较难形成畅通的孔道;炭黑粉加入过多则会明显降低载体强度。

专利CN 104646005A公开了一种具有开放式的“喇叭型”孔道结构的催化剂和制备方法,催化剂载体孔道从颗粒中心到外表面不断变大,平均孔直径为19.0~30.0 nm。该方法在一定程度上能够缓解催化剂孔口的堵塞问题,但催化剂表层缺少大孔,对催化剂扩散性能的改善有限,沥青质等大分子反应物质仍难以深入至催化剂颗粒的中心位置。

欧洲专利EP 0204314提供了一种具有不均匀活性金属组分分布的加氢处理催化剂。该专利采用分步、多次浸渍的方法负载活性金属组分,即先把载体浸入含有部分活性金属组分的A溶液中,取出后经水洗、干燥、焙烧,再浸入含有其它活性金属组分的B溶液中,取出后再经水洗、干燥、焙烧制得内部金属组分浓度高于外表面金属组分浓度的催化剂。该方法需分步多次浸渍、水洗和干燥焙烧,使催化剂的制备过程过于复杂,制备成本提高。

专利CN 115888690A公开了一种用于上流式反应器的重油加氢脱金属催化剂及其制备方法,该催化剂由球形氧化铝载体和负载在该载体上的活性金属组分构成,且沿球体径向从球心到外表面其平均孔直径逐渐增大、活性金属负载量逐渐减小。该催化剂表层仍含有一定量的活性金属,且缺少大孔,故在催化剂表层依然会发生脱金属等化学反应,这对减少杂质金属在催化剂孔口沉积的效果有限。

发明内容

针对现有技术的不足,本发明提供了一种催化剂孔结构及活性金属可定向调控的渣油加氢处理催化剂及其制备方法,该催化剂具有脱杂质活性高、稳定性高的特点,特别适用于上流式渣油催化加氢处理过程。

为实现上述目的,本发明采用如下技术方案:

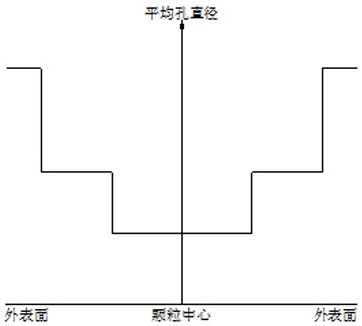

一种上流式渣油加氢催化剂,其为球形,其负载的活性金属在催化剂上呈蛋黄式分布,且沿球体径向从球心向外其活性金属负载量呈阶梯式减小,同时,催化剂的平均孔直径沿球体径向从球心到外表面呈阶梯式增大,且催化剂表层含有100 nm以上的大孔结构。

进一步地,以压汞法计,所述催化剂的孔容为0.4~1.4 mL/g,比表面积为60~200m

进一步地,所述活性金属为至少一种VIB族金属,以金属氧化物形式计,所述活性金属在催化剂中的含量为2~12 wt%。

所述上流式渣油加氢催化剂的制备方法包括如下步骤:

(1)将拟薄水铝石PB-1与活性金属前驱物、成型辅料混合均匀作为粉料A,将拟薄水铝石PB-2与活性金属前驱物、成型辅料混合均匀作为粉料B,将拟薄水铝石PB-2与模板剂及成型辅料混合均匀作为粉料C;

(2)将粉料A输送到糖衣机中,喷洒胶溶剂进行成球,当湿球平均粒径达到适当大小时,停止输送粉料A;然后将粉料B输送到糖衣机中,继续喷洒胶溶剂进行成球,当湿球平均粒径达到适当大小时,停止输送粉料B;再将粉料C输送到糖衣机中,继续喷洒胶溶剂进行成球,当湿球平均粒径达到适当大小时,成球结束;

(3)将所得湿球经养生、干燥和焙烧后,得到所述催化剂。

进一步地,步骤(1)所述拟薄水铝石PB-1和PB-2可以是市售商品,也可以是现有技术中任意一种方法制备的产品,如硫酸铝法、碳化法、醇铝水解法、水热法等。

更进一步地,步骤(1)中所述拟薄水铝石PB-1的孔容为0.8~1.2 mL/g,比表面积为200~350 m

进一步地,步骤(1)中所述活性金属前驱物为至少一种VIB族金属氧化物,其在粉料A中的用量为拟薄水铝石PB-1干基质量的30~60 %,在粉料B中的用量为拟薄水铝石PB-2干基质量的3~15 %。

进一步地,步骤(1)中所述成型辅料选自田菁粉、淀粉、甲基纤维素、聚丙烯酰胺、多元羧酸中的一种或多种,其加入量为对应拟薄水铝石干基质量的0.3~5 %。

进一步地,步骤(1)中所述模板剂为聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯、聚氨酯等高分子聚合物粉末中的一种或多种,其加入量为拟薄水铝石PB-2干基质量的5~30 %。

进一步地,步骤(2)中所述胶溶剂为本领域常用的各种胶溶剂,其可以是铝溶胶和/或硅溶胶,也可以是无机酸和/或有机酸溶液,其中无机酸和/或有机酸的质量浓度为2~20 %,所述无机酸可以是硝酸、磷酸、盐酸、硫酸中的一种或几种,优选为硝酸,所述有机酸可以是草酸、乙酸、柠檬酸中的一种或几种。

进一步地,步骤(3)中所述养生的温度为10~40℃,时间为6~48 h。

进一步地,步骤(3)中所述干燥的温度为50~150 ℃,时间为1-24 h。

进一步地,步骤(3)中所述焙烧的温度为450~750 ℃,时间为1~6 h。

本发明通过不同晶粒尺寸的拟薄水铝石原料与不同含量的金属活性组分及模板剂组合,可灵活调控催化剂内部及表层的孔道直径和活性金属组分在催化剂上的分布,最终使催化剂的孔道直径从球体中心到外表面不断变大,形成开放式的阶梯型孔道结构,改善了催化剂扩散性能,同时,活性组分位于催化剂内部呈蛋黄型分布,有利于将脱金属等化学反应转移至催化剂内部,使脱除的杂质金属沉积于催化剂内部,最大程度上减少杂质金属在催化剂孔口的沉积,从而提高催化剂的脱杂质活性和稳定性。

本发明的显著优势在于:

本发明所提供催化剂的孔道结构呈阶梯式分布,活性金属组分呈蛋黄式和阶梯形分布。催化剂表层的大孔结构能够满足大分子化合物的扩散与传质,减少反应在表层的发生,避免脱除的金属和积碳堵塞在孔口;中层较大的介孔结构和较低的活性金属含量能够有效促进反应过程,使金属和积碳沉积在催化剂的内部,同时有利于脱除金属后变小的化合物分子进一步扩散至内层;内层较小的介孔结构具有较大的比表面积,且内层具有较高的活性金属含量,能够为反应提供足够的场所,反应后的产物分子因外层的大孔结构又能迅速地扩散出去。因此,本发明制备的催化剂性能优异,特别适合上流式渣油加氢处理过程。

本发明所提供的催化剂制备方法简单,工艺流程简短,并且各层孔结构和活性金属含量可灵活调节、易于控制,易在工业上实际应用。

附图说明

图1为本发明所提供催化剂孔径的径向分布示意图。

图2为本发明所提供催化剂中活性金属含量的径向分布示意图。

具体实施方式

一种上流式渣油加氢催化剂,其制备方法包括如下步骤:

(1)将拟薄水铝石PB-1与活性金属前驱物、成型辅料混合均匀作为粉料A,将拟薄水铝石PB-2与活性金属前驱物、成型辅料混合均匀作为粉料B,将拟薄水铝石PB-2与模板剂及成型辅料混合均匀作为粉料C;

(2)将粉料A输送到糖衣机中,喷洒胶溶剂进行成球,当湿球平均粒径达到适当大小时,停止输送粉料A;然后将粉料B输送到糖衣机中,继续喷洒胶溶剂进行成球,当湿球平均粒径达到适当大小时,停止输送粉料B;再将粉料C输送到糖衣机中,继续喷洒胶溶剂进行成球,当湿球平均粒径达到适当大小时,成球结束;

(3)将所得湿球经10~40℃养生6~48 h后,于50~150 ℃干燥1~24 h,再经450~750℃焙烧1~6 h,得到所述催化剂。

其中,步骤(1)中所述活性金属前驱物为至少一种VIB族金属氧化物,其在粉料A中的用量为拟薄水铝石PB-1干基质量的30~60 %,在粉料B中的用量为拟薄水铝石PB-2干基质量的3~15 %。所述成型辅料选自田菁粉、淀粉、甲基纤维素、聚丙烯酰胺、多元羧酸中的一种或多种,其加入量为对应拟薄水铝石干基质量的0.3~5 %。所述模板剂为聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯、聚氨酯等高分子聚合物粉末中的一种或多种,其加入量为拟薄水铝石PB-2干基质量的5~30 %。

为了使本发明所述的内容更加便于理解,下面结合具体实施方式对本发明所述的技术方案做进一步的说明,但是本发明不仅限于此。

实施例1

(1)称取1000 g拟薄水铝石PB-1(孔容为1.0 mL/g,比表面积为220 m

(2)将20 g柠檬酸和35 g硝酸加入到1000 g水中,搅拌混合均匀得到胶溶剂P1。

(3)将粉料A1输送到糖衣机中,喷洒胶溶剂P1进行滚动成球,当湿球平均粒径达到1.5 mm时,停止输送粉料A1;然后将粉料B1输送到糖衣机中并继续喷洒胶溶剂P1进行成球,当湿球平均粒径达到3.0 mm时,停止输送粉料B1;再将粉料C1输送到糖衣机中并继续喷洒胶溶剂P1进行成球,当湿球平均粒径达到4.0 mm时,成球结束。

(4)将湿球在室温下养生24 h,然后在80 ℃干燥6 h,最后在650 ℃焙烧4 h,得到催化剂D1。

实施例2

(1)称取1000 g拟薄水铝石PB-1(孔容为1.0 mL/g,比表面积为220 m

(2)将30 g柠檬酸和35 g硝酸加入到980 g水中,搅拌混合均匀得到胶溶剂P2。

(3)将粉料A2输送到糖衣机中,喷洒胶溶剂P2进行滚动成球,当湿球平均粒径达到1.6mm时,停止输送粉料A2;然后将粉料B2输送到糖衣机中并继续喷洒胶溶剂P2进行成球,当湿球平均粒径达到2.8 mm时,停止输送粉料B2;再将粉料C2输送到糖衣机中并继续喷洒胶溶剂P2进行成球,当湿球平均粒径达到4.0 mm时,成球结束。

(4)将湿球在室温下养生24 h,然后在80 ℃干燥6 h,最后在650 ℃焙烧4 h,得到催化剂D2。

实施例3

(1)称取1000 g拟薄水铝石PB-1(孔容为1.0 mL/g,比表面积为220 m

(2)将30 g柠檬酸和40 g硝酸加入到980 g水中,搅拌混合均匀得到胶溶剂P3。

(3)将粉料A3输送到糖衣机中,喷洒胶溶剂P3进行滚动成球,当湿球平均粒径达到1.8 mm时,停止输送粉料A3;然后将粉料B3输送到糖衣机中并继续喷洒胶溶剂P3进行成球,当湿球平均粒径达到3.2 mm时,停止输送粉料B3;再将粉料C3输送到糖衣机中并继续喷洒胶溶剂P3进行成球,当湿球平均粒径达到4.0 mm时,成球结束。

(4)将湿球在室温下养生24 h,然后在80 ℃干燥6 h,最后在650 ℃焙烧4 h,得到催化剂D3。

对比例1

(1)称取1000 g拟薄水铝石PB-1(孔容为1.0 mL/g,比表面积为220 m

(2)将20 g柠檬酸和35 g硝酸加入到1000 g水中,搅拌混合均匀得到胶溶剂P1。

(3)将粉料A4输送到糖衣机中,喷洒胶溶剂P1进行滚动成球,当湿球平均粒径达到4.0 mm时,成球结束。

(4)将湿球在室温下养生24 h,然后在80 ℃干燥6 h,最后在650 ℃焙烧4 h,得到催化剂DD-1。

对比例2

(1)称取1000 g拟薄水铝石PB-1(孔容为1.0 mL/g,比表面积为220 m

(2)将20 g柠檬酸和35 g硝酸加入到1000 g水中,搅拌混合均匀得到胶溶剂P1。

(3)将粉料A5输送到糖衣机中,喷洒胶溶剂P1进行滚动成球,当湿球平均粒径达到1.5 mm时,停止输送粉料A5;然后将粉料B5输送到糖衣机中并继续喷洒胶溶剂P1进行成球,当湿球平均粒径达到3.0 mm时,停止输送粉料B5;再将粉料C5输送到糖衣机中并继续喷洒胶溶剂P1进行成球,当湿球平均粒径达到4.0 mm时,成球结束。

(4)将湿球在室温下养生24 h,然后在80 ℃干燥6 h,最后在650 ℃焙烧4 h,得到催化剂DD-2。

1. 实施例及对比例所得催化剂的物化性质列于表1。

催化剂从球心到外表面不同部分的平均孔直径的测定方法为:在成球过程中,当催化剂生长到一定粒径时,取出样品进行养生、干燥和焙烧,采用物理吸附、压汞等分析方法测定样品的孔容、比表面积和平均孔直径,由样品总的孔容和表面积等于各部分之和的关系,计算出从球心至外表面不同部分的平均孔直径。

催化剂从球体中心到外表面不同部分的金属负载量的测定方法为:在成球过程中,当催化剂生长到一定粒径时,取出样品进行养生、干燥和焙烧,采用电感耦合等离子体法(ICP)测定样品的金属含量,由样品总的金属含量等于各部分之和的关系,计算出从球体中心至外表面不同部分的平均金属负载量(活性金属的含量均指占整个催化剂的质量分数)。

表1 实施例及对比例所得催化剂的物化性质

由表1可知,实施例制备的催化剂具备开放式的呈阶梯形增大的孔道结构,且孔容、孔径更大,同时具有相当比例100nm以上的孔道结构,外层孔径明显大于内部的孔径,孔道更为开阔。同时活性金属组分在催化剂上呈蛋黄式分布,并且其含量从球体中心向外呈阶梯式降低。

应用实施例

在200 mL渣油加氢小试装置上对实施例及对比例所得催化剂进行评价。所用原料渣油硫含量为4.35 wt%,氮含量为2920 ppm,镍含量为32 ppm,钒含量为88 ppm。催化剂装填体积为100 mL。评价前采用湿法预硫化对催化剂进行预硫化。反应条件为:反应温度385

采用电感耦合等离子体发射光谱仪(ICP-OES)测定反应前后油品中镍和钒的含量(具体方法参见GB/T 37160)。采用能量色散X射线荧光光谱法测定反应前后油品中硫的含量(具体方法参见GB/T17040)。按照下列公式计算各催化剂的脱金属率和脱硫率,各催化剂的评价结果见表2。

表2 实施例及对比例所得催化剂的性能评价结果

表2结果表明,实施例所制备的催化剂具有更高的脱杂质活性和更优的活性稳定性。

以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。