强化海绵钛生产过程中对流换热的方法及海绵钛生产装置

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及海绵钛生产技术领域,具体涉及一种强化海绵钛生产过程中对流换热的方法及海绵钛生产装置。

背景技术

镁热还原法是工业生产海绵钛的主要方法,还原过程是海绵钛生产过程中的关键环节之一。熔融镁液与四氯化钛的反应属于强放热反应,反应产生的热量除了用于保持足够的反应温度外,还有大量余热需要从反应器中排除。工业生产中,通常将四氯化钛液体直接通入至熔融状态的镁液中进行反应,熔池的搅拌仅依靠四氯化钛的重力冲击,反应过程的动力学条件较差,热量易在四氯化钛注入口附近局部聚集,若反应釜内局部温度过高,则易导致海绵钛烧结,甚至融化为液体。待反应结束后,则相应的生成致密海绵钛和硬心海绵钛,降低海绵钛疏松度,影响海绵钛的品质。

现阶段,设备大型化是工业生产海绵钛的主要发展趋势,设备大型化可大幅提升海绵钛的单炉产量,提高生产效率,降低生产成本。然而,设备大型化后,会导致反应釜内部热量排出难度加大,热量更易在反应釜中心或局部聚集,进而导致致密和硬心海绵钛占比增加,导致海绵钛品质降低。

为解决反应釜内部的热量聚集问题,专利CN202492558U公开了一种多点式布料装置和方法,该方法通过多点布料代替单点布料,从而缓解热量的局部聚集。虽然该方法可以缓解反应釜内的热量聚集现象,但无法改善反应釜内的动力学状态,在布料区依然域存在显著的热量聚集现象,严重时仍然会导致海绵钛融化和烧结,降低海绵钛品质。

专利CN202705436U公开了一种减少反应釜内热量聚集的方法,该方法以氩气作为运载气体,将四氯化钛高速注入镁液,进而改善反应釜内液镁的流动行为,强化反应动力学条件,减少热量聚集。虽然该方法可以增加四氯化钛的注入速率,改善反应釜内的流动状态,但随着设备大型化,只依靠单点高速注流难以形成反应釜内整体的循环流动,注流区域附近产生的大量反应热难以快速扩散至炉壁,仍易导致热量聚集,烧结甚至熔化海绵钛,形成致密和硬心钛。

基于此,现有技术仍存在进一步改进的空间。

发明内容

本发明的主要目的在于提供一种强化海绵钛生产过程中对流换热的方法及海绵钛生产装置,以解决现有技术无法充分缓解海绵钛生产过程中的热量聚集的问题。

根据本发明的一个方面,提出一种强化海绵钛生产过程中对流换热的方法,包括:

在向容纳有镁液的反应釜中通入四氯化钛液体的过程中,利用设置于所述反应釜外侧壁的电磁搅拌装置驱动所述镁液循环流动。

根据本发明的一个实施例,所述电磁搅拌装置包括:沿竖向延伸的磁轭、在所述磁轭上沿竖向布置的多个磁极以及分别缠绕在多个所述磁极上的多个线圈;所述电磁搅拌装置驱动所述镁液沿竖向循环流动。

根据本发明的一个实施例,所述磁轭上的所述磁极的数量为3~6个。

根据本发明的一个实施例,所述电磁搅拌装置包括:与所述反应釜同心的弧形磁轭、沿所述弧形磁轭的周向布置的多个磁极以及分别缠绕在多个所述磁极上的多个线圈;所述电磁搅拌装置驱动所述镁液沿横向循环流动。

根据本发明的一个实施例,所述弧形磁轭的角度为60~180°,所述磁极的数量为3~10个。

根据本发明的一个实施例,所述线圈的匝数为10~1000匝,所述电磁搅拌装置的搅拌电流为10~1000A,电流频率为0.1~50Hz。

根据本发明的一个实施例,在利用所述电磁搅拌装置驱动所述镁液循环流动之后再通入所述四氯化钛液体;和/或

在排出所述反应釜内生成的氯化镁时,暂停通入所述四氯化钛液体并关闭所述电磁搅拌装置。

根据本发明的另一方面,提出一种海绵钛生产装置,包括:

反应釜,所述反应釜具有四氯化钛通入管和氯化镁排出口;以及设置于所述反应釜外侧壁的电磁搅拌装置。

根据本发明的一个实施例,所述电磁搅拌装置包括:沿竖向延伸的磁轭、在所述磁轭上沿竖向布置的多个磁极以及分别缠绕在多个所述磁极上的多个线圈。

根据本发明的一个实施例,所述电磁搅拌装置包括:与所述反应釜同心的弧形磁轭、沿所述弧形磁轭的周向布置的多个磁极以及分别缠绕在多个所述磁极上的多个线圈。

在根据本发明的实施例的强化海绵钛生产过程中对流换热的方法中,通过采用电磁搅拌技术,可以强化镁液的流动和对流换热,达到均匀温度和强化散热的目的,进而实现减少海绵钛烧结,降低硬心海绵钛占比的效果。尤其适用于采用大型反应釜的应用场景。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

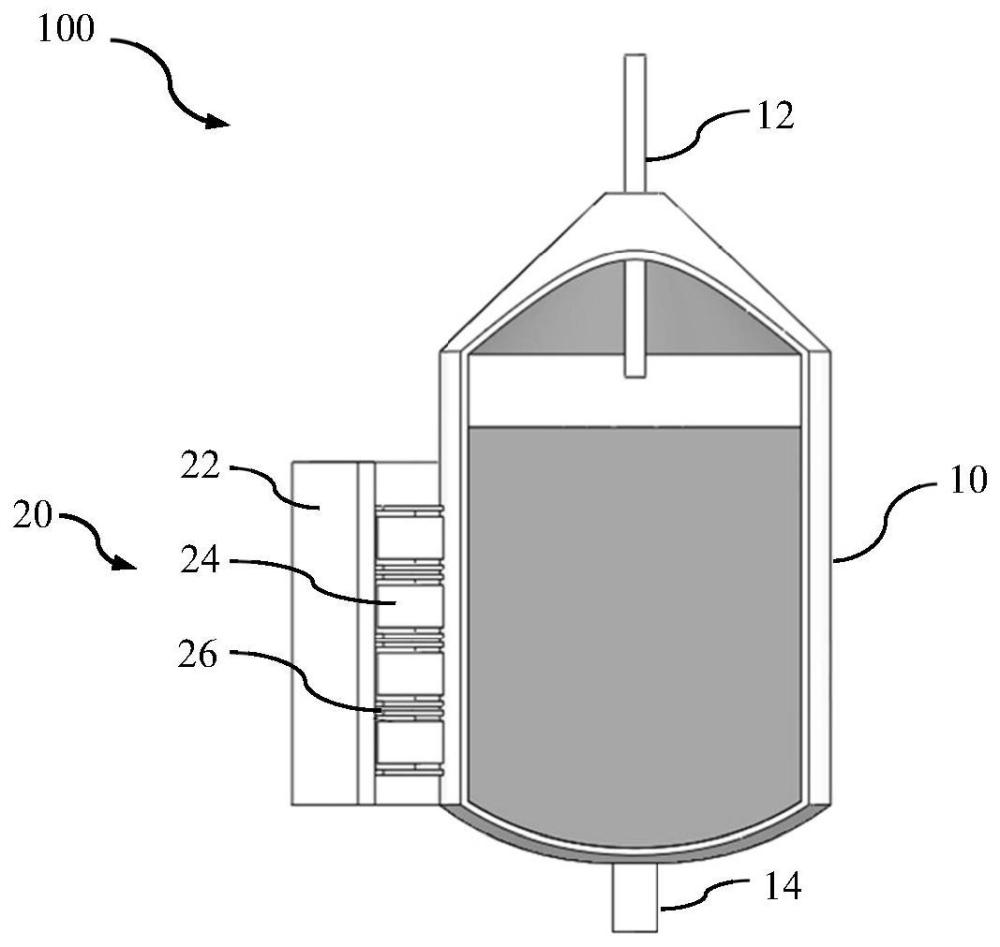

图1示出根据本发明一个实施例的海绵钛生产装置的示意图;

图2示出图1的海绵钛生产装置的电磁搅拌装置的示意图;

图3示出图1的海绵钛生产装置的电磁搅拌情况示意图;

图4示出图1的海绵钛生产装置的另一电磁搅拌情况示意图;

图5示出根据本发明另一实施例的海绵钛生产装置的示意图;

图6示出图5的海绵钛生产装置的电磁搅拌装置的示意图;

图7示出图5的海绵钛生产装置的电磁搅拌情况示意图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明实施例进一步详细说明。

需要说明的是,本发明实施例中所有使用“第一”和“第二”的表述均是为了区分两个相同名称非相同的实体或者非相同的参量,可见“第一”“第二”仅为了表述的方便,不应理解为对本发明实施例的限定,后续实施例对此不再一一说明。

参考图1至图7,本发明提出一种强化海绵钛生产过程中对流换热的方法,包括:在向容纳有镁液的反应釜10中通入四氯化钛液体的过程中,利用设置于反应釜10外侧壁的电磁搅拌装置(20/30)驱动所述镁液循环流动。

在本发明的实施例中,通过采用电磁搅拌技术,可以强化镁液的流动和对流换热,达到均匀温度和强化散热的目的,进而实现减少海绵钛烧结,降低硬心海绵钛占比的效果。尤其适用于采用大型反应釜(例如7.5吨级反应釜)的应用场景。同时,由于电磁搅拌是一种通过磁场驱动的无接触搅拌,在强化反应釜内动力学条件时,可避免引入杂质元素、污染熔体。

在一些实施例中,参考图1至图4,电磁搅拌装置20为线性结构,其包括:沿竖向延伸的磁轭22、在磁轭22上沿竖向布置的多个磁极24以及分别缠绕在多个磁极24上的多个线圈(感应线圈)26。通过这样的结构,电磁搅拌装置20可以驱动所述镁液沿竖向循环流动,例如,可以如图3那样驱动镁液向下流动,或者如图4那样驱动镁液向上流动。

磁轭22的数量可以为一个或多个,并且可以为整体式或分体式构造。例如,电磁搅拌装置20可以包括两个沿竖向延伸的磁轭22,两个磁轭22分别设置在反应釜10的不同侧面处并且彼此可以连接或不连接,每个磁轭22上均设有线性排列的多个磁极24以及分别缠绕在多个磁极24上的多个线圈26。磁轭22上的磁极24的数量为3~6个,从而保证具有足够的驱动力驱动镁液充分地循环流动。磁轭22沿竖直方向的尺寸可以与反应釜10侧壁高度尺寸大致相同。

在一些实施例中,参考图5至图7,电磁搅拌装置30为弧形结构,其包括:与反应釜10同心的弧形磁轭32、沿弧形磁轭32的周向布置的多个磁极34以及分别缠绕在多个磁极34上的多个线圈36。通过这样的结构,电磁搅拌装置30驱动所述镁液沿横向循环流动,例如,如图7那样沿环状路径旋转流动。

在一些实施例中,弧形磁轭32的角度(即弧形的圆心角)为60~180°,磁极34的数量为3~10个。通过这样的设置,可以保证充分地驱动镁液循环流动从而强化反应釜内的对流换热。

在一些实施例中,线圈(26/36)的匝数为10~1000匝,例如100~500匝,电磁搅拌装置(20/30)的搅拌电流为10~1000A,例如80~300A,电流频率为0.1~50Hz,例如0.5~5Hz。通过这些参数设置进一步提升电磁搅拌效果。

在一些实施例中,在利用电磁搅拌装置(20/30)驱动所述镁液循环流动之后再通入所述四氯化钛液体。通过预先搅拌,使得当通入四氯化钛液体时,在通入区域可以快速实现换热。

在一些实施例中,在排出反应釜(10)内生成的氯化镁时,暂停通入所述四氯化钛液体并关闭电磁搅拌装置(20/30)。

在一些实施例中,可以按照如下步骤进行海绵钛生产并在生产过程中强化对流换热:

1.开启反应釜的加热装置,使反应釜内的金属镁熔融为液态;

2.开启电磁搅拌装置,搅拌镁液形成循环流动;其中,当电磁搅拌装置为线性搅拌时,可进行向上或向下的搅拌,使反应釜内镁液形成竖直方向的循环流动;当电磁搅拌装置为弧形时,可进行环形电磁搅拌,驱动镁液进行旋转流动,促使反应釜内镁液形成水平方向的循环流动;

3.维持电磁搅拌开启状态,连续通入四氯化钛液体,进行镁热还原反应;

4.当反应进行一段时间后,关闭电磁搅拌,从下方氯化镁排出管排出反应生成的氯化镁液体;

5.重新启动电磁搅拌装置,重复上述操作;

6.反应结束后,关闭电磁搅拌器,反应釜移至下一工序。

本发明还提出一种海绵钛生产装置100,包括:反应釜10,反应釜10具有四氯化钛通入管12和氯化镁排出口14;以及设置于反应釜10外侧壁的电磁搅拌装置(20/30)。

在一些实施例中,电磁搅拌装置20包括:沿竖向延伸的磁轭22、在磁轭22上沿竖向布置的多个磁极24以及分别缠绕在多个磁极24上的多个线圈26。

在一些实施例中,电磁搅拌装置30包括:与反应釜10同心的弧形磁轭32、沿弧形磁轭32的周向布置的多个磁极34以及分别缠绕在多个磁极34上的多个线圈36。

综上所述,通过本发明的技术方案,可以强化镁热还原过程中的对流换热,起到均匀温度,减少局部过热,减少海绵钛烧结现象和硬心海绵钛占比的作用,有助于反应釜进一步大型化和提升海绵钛品质。

下面根据具体的实施例进行说明。

实施例1

在配有线性电磁搅拌装置的7.5t级海绵钛反应釜上开展试验,当金属镁熔化为镁液后,开启线性电磁搅拌,搅拌电流为80A,搅拌线圈匝数为100匝,搅拌频率为1Hz,搅拌方向向下,待反应釜内镁液形成图3所示整体流动后,注入四氯化钛。除氯化镁排出阶段,整个反应过程,线性电磁搅拌均处于开启状态。待反应结束后,海绵钛钛坨硬心钛的占比降低了35%。

实施例2

在配有线性电磁搅拌的7.5t级海绵钛反应釜上开展试验,当金属镁熔化为镁液后,开启线性电磁搅拌,搅拌电流为120A,搅拌线圈匝数为160匝,搅拌频率为0.5Hz,搅拌方向向上,待反应釜内镁液形成图4所示整体流动后,注入四氯化钛。除氯化镁排出阶段,整个反应过程,线性电磁搅拌均处于开启状态。待反应结束后,海绵钛钛坨硬心钛的占比降低了31%。

实施例3

在配有线性电磁搅拌的7.5t级海绵钛反应釜上开展试验,当金属镁熔化为镁液后,开启弧形性电磁搅拌,搅拌电流为150A,搅拌线圈匝数为230匝,搅拌频率为2Hz,待反应釜内镁液形成图7所示整体流动后,注入四氯化钛。除氯化镁排出阶段,整个反应过程,线性电磁搅拌均处于开启状态。待反应结束后,海绵钛钛坨硬心钛的占比降低了29.2%。

所属领域的普通技术人员应当理解:以上任何实施例的讨论仅为示例性的,并非旨在暗示本发明实施例公开的范围(包括权利要求)被限于这些例子;在本发明实施例的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,并存在如上所述的本发明实施例的不同方面的许多其它变化,为了简明它们没有在细节中提供。因此,凡在本发明实施例的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包括在本发明实施例的保护范围之内。