一种双金属带锯条刀头的制造方法

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及带锯条加工技术领域,尤其涉及一种双金属带锯条刀头的制造方法。

背景技术

目前,双金属带锯条采用的是背材钢带和齿材钢丝焊接复合,再经铣削或激光切割成型,最后经分齿、热处理等加工而成。双金属带锯条的制备方法中,由于背材和齿材一起热处理,热处理参数更贴近于齿材的热处理参数,使背材性能无法发挥最佳,且成型工艺中,齿材钢丝浪费较大。

而硬质合金带锯条采用的是将背材经铣削、激光切割成型、热处理后,再与刀头进行焊接,这种方式用于双金属带锯条能有效解决目前背材热处理参数不合适和齿材钢丝浪费较大的问题。但是,独立焊接磨齿型双金属带锯条的刀头不同于硬质合金带锯条刀头(采用粉末冶金法烧结制备),因此,双金属带锯条的这种制备方法不适用独立焊接磨齿型双金属带锯条的刀头(以钢丝为原料)加工。

现有专利如公告号CN103357958B公示的一种独立焊接磨齿型双金属带锯条的制造方法,其采用的方法加工刀头存在粒子垂直度差,焊接落料困难,焊接局部过热等问题。

现有的加工方法中,钢丝因盘圆出厂和存放会变形产生弯曲,直接切割后的垂直度误差基本在2°以上,颗粒在后续的焊接时容易产生歪斜,导致带锯条齿部出现缺陷。

现有的加工方法中,在进行焊接时,易导致局部电流过大,极易造成过热(如图2所示白色区域为过热区),导致刀头硬度降低,齿部失效。

发明内容

本发明的目的在于提供一种双金属带锯条刀头的制造方法,使钢丝在线切割时不易歪斜,保证了刀头尺寸的统一。

本发明的技术方案是:一种双金属带锯条刀头的制造方法包括:

1)刀头颗粒成型:刀头以钢丝为原材料,先对钢丝进行校直,再对刀头颗粒切割进行成型加工;

2)热处理:在真空中将刀头颗粒加热,再保温一定时间以奥氏体化,然后在介质中迅速冷却至室温淬火,再在真空中对刀头颗粒进行n次回火,其中n=2-6;

3)抛光:将刀头颗粒在振动抛光机上抛光;

4)镀镍:将刀头颗粒采用化学镀或电镀的方式进行镀镍;

5)退火:将刀头颗粒去应力退火,完成刀头加工;

6)将刀头与背材钢带进行焊接。

上述方案中,将钢丝切割前对其进行校直,校直后的钢丝切割时不易歪斜,保证了刀头尺寸的统一。

优选的,步骤6)中,焊接前对刀头颗粒进行消磁。

优选的,步骤2)中,首次加热的温度为1140℃~1230℃,使刀头颗粒组织奥氏体化,保温时间为2-8分钟;n次回火中的每次加热温度为500-600℃,保温时间为0.5-2h。

优选的,步骤1)中,所述钢丝截面积为圆形或扇形。

优选的,钢丝截面为圆形时,直径φ为1.5-3mm,且φ<L<φ+a,其中L为刀头长度,a的取值范围为0.3-0.5mm。

优选的,钢丝截面为扇形时,扇形半径R为1.8-2.5mm,且R<L<R+b,其中L为刀头长度,b的取值范围为0.1-0.3mm,扇形圆心角α=55°-90°。

优选的,步骤4)中,镀镍层厚度为3~10μm。

优选的,淬火介质为淬火油或氮气。

优选的,步骤4)中,镀镍前对刀头颗粒进行表面除污渍处理。

优选的,步骤5)中 ,去应力退火温度为350℃-450℃,保温时间0.5-2h,随炉冷却。

与相关技术相比,本发明的有益效果为:

一、本发明将钢丝切割前对钢丝进行了校直,校直后的钢丝切割时不易歪斜,保证了刀头尺寸的统一;

二、将双金属刀头采用钢丝、校直、切割、热处理、镀镍的方式制备,既提高了刀头的生产效率,又保证了刀头质量的稳定性,还节约了带锯条的生产成本;

三、本发明采用振动抛光机对热处理后的粒子进行表面处理,去除表面毛刺,同时保证了后续镀镍加工时的表面质量;

四、本发明在抛光后对刀头进行了镀镍处理,刀头镀镍能减少焊接时的过热区,降低焊接电流对齿材的影响;

五、本发明在镀镍后焊接前对刀头进行去应力退火,降低了抛光和镀镍时刀头颗粒的残余应力,减少了焊接时刀头颗粒开裂和产生缺陷的可能;

六、本发明在焊接前对高速钢刀头进行线上消磁,因前期加工和焊接时的带磁设备会导致高速钢刀头磁化,消磁可以使得刀头在焊接时落料连续,提升焊接效率;

七、本发明将双金属带锯条采用类似硬质合金的方式将背材钢带和单颗刀头以焊接方式制备,能有效节约齿材成本,提高背材单独热处理的性能。

附图说明

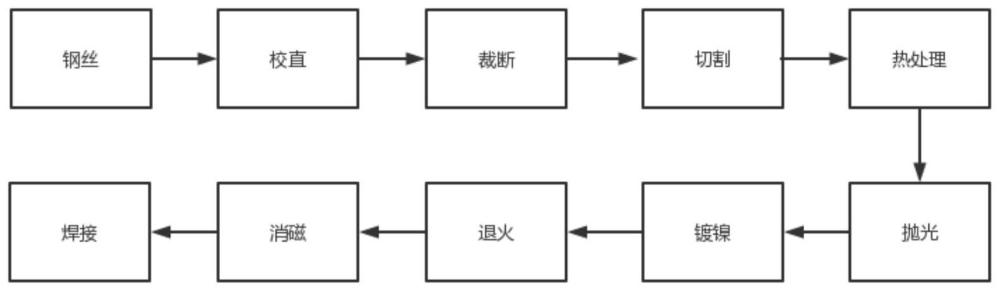

图1为本发明提供的双金属带锯条刀头的制造方法的工艺流程示意图;

图2为未镀镍的刀头焊接后的组织示意图;

图3为镀镍后的刀头焊接后的组织示意图;

图4为未进行去应力退火的镀镍刀头焊接后的组织示意图(存在裂纹);

图5为磨齿后的刀头表面示意图。

具体实施方式

以下将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。为叙述方便,下文中如出现“上”、“下”、“左”、“右”字样,仅表示与附图本身的上、下、左、右方向一致,并不对结构起限定作用。

如图1所示,本实施例提供的一种双金属带锯条刀头的制造方法包括以下步骤:

S1、刀头颗粒成型:以钢丝作为原材料,先对进行校直处理并裁断,然后对刀头颗粒切割进行成型加工。

所述的钢丝截面积为圆形或扇形。为圆形时,直径φ为1.5-3mm,且φ<L<φ+a,其中L为刀头长度,a的取值范围为0.3-0.5mm。为扇形时,扇形半径R为1.8-2.5mm,且R<L<R+b,其中L为刀头长度,b的取值范围为0.1-0.3mm,扇形圆心角α=55°-90°。钢丝材质为M51或M42中的一种。

S2、热处理:在真空或保护气氛下,将刀头颗粒加热至1140℃~1230℃,目的是使刀头颗粒组织奥氏体化,保温2-8分钟,然后在介质中迅速冷却至室温淬火,后同样在真空或保护气氛下,对刀头颗粒进行n次回火处理,其中n=2-6,每次回火加热温度为500-600℃,保温时间为0.5-2h,空冷至室温,淬火介质为淬火油或氮气。

S3、抛光:将刀头颗粒在振动抛光机上进行抛光,去除毛刺。

S4、镀镍前进行前处理,以清除刀头颗粒的表面污渍。

S5、镀镍:将刀头颗粒采用化学镀或电镀的方法进行镀镍,镀镍层厚度为3~10μm。

S6、退火:将刀头颗粒350℃-450℃去应力退火,保温时间0.5-2h,随炉冷却,完成刀头加工;

S7、将刀头与背材钢带进行焊接,焊接方法为高频电阻焊,焊接电流为900-1800A,焊接时间为10-40ms,焊接前对刀头颗粒进行线上消磁。如图3所示,白色区域(过热区)大大减小。

实施例一

S1、取M51钢丝,钢丝截面为圆形,圆直径为2.2mm,对钢丝进行校直后,裁断成长度为30cm一根的钢棒;

S2、将多根钢棒经捆扎后线切割为长度2.5mm的圆柱形刀头颗粒;

S3、在真空炉中,将刀头颗粒加热至1230℃,保温5分钟,然后在氮气中迅速冷却至室温淬火,然后对刀头颗粒进行3次回火处理,每次回火加热温度为560℃,保温时间为1h,空冷至室温;

S4、将刀头颗粒在振动抛光机上进行抛光;

S5、对刀头颗粒采用化学镀进行镀镍,镀镍层厚度为4.5μm;

S6、将刀头颗粒在400℃去应力退火,保温时间1.5h,随炉冷却;

S7、将刀头颗粒与67规格的背材激光切割钢带进行焊接,背材钢带焊接前已经过热处理和表面处理,焊接方法为高频电阻焊,焊接电流为1400A,焊接时间为20ms,焊接前对刀头颗粒进行线上消磁。

S8、对焊接后的钢带齿部进行磨齿等成型加工,加工出齿部形状和刃口,即制得所需带锯条(如图5所示)。

实施例二

S1、取M42钢丝,钢丝截面为扇形,扇形半径分别为2.15mm和2.25mm,圆心角60°,对钢丝进行校直后,裁断成长度为50cm一根的钢棒;

S2、将多根钢棒经捆扎后激光切割为长度2.4mm的刀头颗粒;

S3、在真空炉中,将刀头颗粒加热至1180℃,保温3分钟,然后在淬火油中迅速冷却至室温淬火,然后对刀头颗粒进行4次回火处理,每次回火加热温度为560℃,保温时间为1h,空冷至室温;

S4、将刀头颗粒在振动抛光机上进行抛光;

S5、对刀头颗粒采用化学镀进行镀镍,镀镍层厚度为3.5μm;

S6、将刀头颗粒与41规格的背材铣齿钢带进行焊接,背材钢带焊接前已经过热处理和表面处理,焊接方法为高频电阻焊,焊接电流为1280A,焊接时间为28ms,焊接前对刀头颗粒进行线上消磁。

S7、对焊接后的钢带齿部进行磨齿等成型加工,加工出齿部形状和刃口,即制得所需带锯条。

本发明区别于传统双金属带锯条采用背材钢带和齿材钢丝焊接复合的方式制备,将双金属带锯条采用类似硬质合金的方式将背材钢带和单颗刀头以焊接方式制备,能有效节约齿材成本,提高背材单独热处理的性能。而硬质合金刀头基本上是采用粉末冶金法烧结制备,本发明将双金属刀头采用钢丝、校直、线切割、热处理、镀镍的方式制备,既提高了刀头的生产效率,又保证了刀头质量的稳定性,还节约了刀头的生产成本。

本发明区别于CN103357958B,本发明的钢丝在线切割前对钢丝进行了校直,校直后的钢丝在线切割时不易歪斜,保证了刀头尺寸的统一。

本发明采用振动抛光机对热处理后的粒子进行表面处理,去除表面毛刺,同时保证了后续镀镍加工时的表面质量。

本发明在抛光后对刀头进行了镀镍处理,刀头镀镍能减少焊接时的过热区,降低焊接电流对齿材的影响。

如图4所示,如镀镍刀头未进行去应力退火处理,刀头会产生裂纹。本发明在镀镍后焊接前对刀头进行去应力退火,降低了抛光和镀镍时刀头颗粒的残余应力,减少了焊接时刀头颗粒开裂和产生缺陷的可能。

本发明在焊接前对高速钢刀头进行线上消磁,因前期加工和焊接时的带磁设备会导致高速钢刀头磁化,消磁可以使得刀头在焊接时落料连续,提升焊接效率。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。