一种烧结烟气余热循环利用的方法

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及一种烧结烟气余热循环利用的方法,属于烟气余热利用技术领域。

背景技术

烧结是将粉状物料和细粒料在不完全熔化的条件下烧结成块的生产过程。其产品烧结矿外形为不规则多孔矿,能保证高炉料柱良好的透气性。经过烧结,那些难还原,或还原时易粉化或出现体积膨胀的矿石可以转变成性能稳定和易还原的炉料,并且在炼铁生产中造渣所需的熔剂在炉料入炉前加入到烧结料中,不仅除去水分和烧损,而且可以减少炉料种类的数目和改进造块产品的质量。

在目前钢铁企业所用原燃料价格高昂的环境下,钢铁企业利润不断缩小。烧结厂在保证烧结矿质量的情况下如何进一步降低烧结生产成本,最终降低铁成本,为公司创造效益,是烧结生产的重要工作组成部分。因此有必要降低烧结矿的燃料消耗,并提高产品质量或烧结矿收得率。

钢铁工业烧结厂余热资源有三个:一是烧结过程中产生的高温烟气余热,所含显热约占烧结工序能耗总热量的15%-20%左右;二是冷却过程中产生的缓冷废气,温度在100-400℃之间,其显热约占烧结工序能耗总热量的28%-35%;三是排矿端废气余热。可见,高温烟气余热和缓冷废气余热的显热就占烧结过程全部热支出的50%左右(烧结余热利用技术开发及应用,李兵)。现有技术中缓冷废气余热的利用是将中低温烟气送往余热锅炉,结合低温余热发电技术,用余热锅炉产生的过热蒸汽和饱和蒸汽来推动汽轮发电组做功发电,如专利申请号2010101279822、一种烧结余热发电系统及方法记载的技术方案。但是该技术方案中的中低温烟气要送往其他部门,烟气的热量在传输过程中也会大量的散失,因此如何能在本部门有效的利用这部分烟气也成为了个难题。

专利申请号2019101360145、一种热风烧结余热利用系统及其利用方法,公开了将高温烟气余热和缓冷废气收集后返回到烧结过程中的引风机上作为烧结风量的一部分,或者直接作为烧结风量进行烧结,但是只有少部分的高温烟气余热和缓冷废气能在烧结过程中得到应用。

发明内容

针对上述现有技术存在的问题及不足,本发明提供一种烧结烟气余热循环利用的方法。本发明将高温烟气余热和缓冷废气按照特定的比例混合后对二次混合物料进行预加热,不仅能有效的解决烧结烟气余热循环利用,而且能稳定烧结矿生产质量和成品率,有效的改善烧结企业的生产效率,增加吨矿效益。本发明通过以下技术方案实现。

一种烧结烟气余热循环利用的方法,将高温烟气和缓冷废气按照体积比为1~100:1~15混合后对二次混合物料进行一次逆流预加热20~100min,再继续将高温烟气和缓冷废气按照体积比为1~100:1~15混合后对二次混合物料进行二次预加热10~60min,最后将高温烟气和缓冷废气按照体积比为1~100:1~15混合后对二次混合物料进行三次预加热5~40min,经预加热的二次混合物料继续进行布料、烧结后续处理步骤。

所述高温烟气温度为50~500℃。

所述缓冷废气温度为30~200℃。

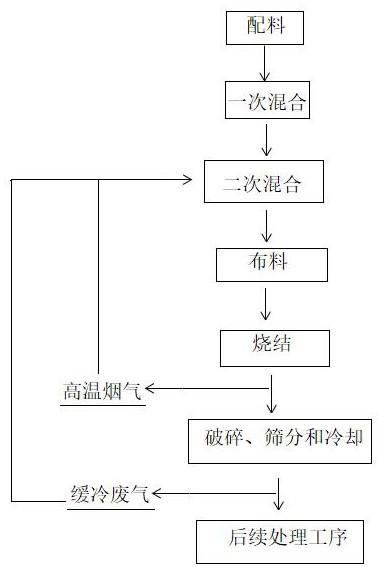

所述烧结烟气余热循环利用返回过程中原料依次进行配料、一次混合、二次混合、布料、烧结、破碎、筛分和冷却处理步骤。

上述原料依次进行配料、一次混合、二次混合、布料、烧结、破碎、筛分和冷却处理步骤技术方案被申请号2019113408261、名称一种大比例褐铁矿的综合烧结方法公开。

本发明的有益效果是:本发明人结合在先研究的烧结处理工艺,将高温烟气余热和缓冷废气按照特定的比例混合后对二次混合物料进行预加热,不仅能有效的解决烧结烟气余热循环利用,而且能稳定烧结矿生产质量和成品率,有效的改善烧结企业的生产效率,增加吨矿效益。

附图说明

图1是本发明工艺流程图。

具体实施方式

下面结合附图和具体实施方式,对本发明作进一步说明。

实施例1

如图1所示,该烧结烟气余热循环利用的方法,将高温烟气(高温烟气温度为50℃)和缓冷废气(缓冷废气温度为30℃)按照体积比为1:15混合后对二次混合物料进行一次逆流预加热100min,再继续将高温烟气和缓冷废气按照体积比为1:10混合后对二次混合物料进行二次预加热60min,最后将高温烟气和缓冷废气按照体积比为1:2混合后对二次混合物料进行三次预加热40min,经预加热的二次混合物料继续进行布料、烧结后续处理步骤。

首先按照申请号2019113408261的实施例1中进行配料,然后二次混合过程中将混合料采用本实施例1中的烧结烟气余热进行预加热,然后后续的处理步骤如布料、烧结、破碎、筛分和冷却过程和参数与申请号2019113408261的实施例1中一致,最终实验结果发现,与申请号2019113408261的实施例1实验结果相比,本实施例烧结过烧结矿生产质量更加稳定,转鼓强度能达到75%,比申请号2019113408261的实施例1烧结矿转鼓强度高;而且成品率较申请号2019113408261的73%,提高了2%。

实施例2

如图1所示,该烧结烟气余热循环利用的方法,将高温烟气(高温烟气温度为500℃)和缓冷废气(缓冷废气温度为200℃)按照体积比为100:15混合后对二次混合物料进行一次逆流预加热20min,再继续将高温烟气和缓冷废气按照体积比为100:5混合后对二次混合物料进行二次预加热10min,最后将高温烟气和缓冷废气按照体积比为100:1混合后对二次混合物料进行三次预加热5min,经预加热的二次混合物料继续进行布料、烧结后续处理步骤。

首先按照申请号2019113408261的实施例1中进行配料,然后二次混合过程中将混合料采用本实施例1中的烧结烟气余热进行预加热,然后后续的处理步骤如布料、烧结、破碎、筛分和冷却过程和参数与申请号2019113408261的实施例1中一致,最终实验结果发现,与申请号2019113408261的实施例1实验结果相比,本实施例烧结过烧结矿生产质量更加稳定,转鼓强度能达到83%,比申请号2019113408261的实施例1烧结矿转鼓强度高;而且成品率较申请号2019113408261的73%,提高了10%。

实施例3

如图1所示,该烧结烟气余热循环利用的方法,将高温烟气(高温烟气温度为300℃)和缓冷废气(缓冷废气温度为100℃)按照体积比为50:8混合后对二次混合物料进行逆流加热60min,经预加热的二次混合物料继续进行布料、烧结后续处理步骤。

将高温烟气和缓冷废气按照体积比为50:15混合后对二次混合物料进行一次逆流预加热60min,再继续将高温烟气和缓冷废气按照体积比为50:5混合后对二次混合物料进行二次预加热35min,最后将高温烟气和缓冷废气按照体积比为50:1混合后对二次混合物料进行三次预加热20min,经预加热的二次混合物料继续进行布料、烧结后续处理步骤。

首先按照申请号2019113408261的实施例1中进行配料,然后二次混合过程中将混合料采用本实施例1中的烧结烟气余热进行预加热,然后后续的处理步骤如布料、烧结、破碎、筛分和冷却过程和参数与申请号2019113408261的实施例1中一致,最终实验结果发现,与申请号2019113408261的实施例1实验结果相比,本实施例烧结过烧结矿生产质量更加稳定,转鼓强度能达到80%,比申请号2019113408261的实施例1烧结矿转鼓强度高;而且成品率较申请号2019113408261的73%,提高了7%。

以上结合附图对本发明的具体实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。