一种电镀污泥熔融炉喂料装置及方法

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及电镀污泥处理技术领域,尤其涉及一种电镀污泥熔融炉喂料装置及方法。

背景技术

电镀污泥在通过烧结造粒后需要与熔融辅料混合后输送到熔融炉对混合料加热至熔融状态,从而从中提取铜和水淬渣进行回收利用。一般熔融炉喂料由工人手动推动小车进行喂料,而且熔融炉炉温较高,使工人的工作环境和劳动强度增大,工人的工作风险性大,人工成本提高,而且混合料的敞开式运输污染环境,也可能会使称量好的混合料在运输的过程中有一定损耗,从而会影响熔炼的效果。

发明内容

为了解决上述技术问题,本发明提供了一种电镀污泥熔融炉喂料装置及方法,通过对电镀污泥混合料中的各原料进行定量称量,布料小车自动运行到缓冲仓的下方定量接料,然后运行到熔融炉入口上方后自动卸料,实现了接料和卸料的自动化操作,无需人工进行推料操作,降低了工人的劳动强度,降低了人工成本,而且在运输过程中不会造成混合料的损耗。

为实现上述目的,本发明解决其技术问题所采用的技术方案是:所述电镀污泥熔融炉喂料装置,包括缓冲仓、皮带计量称、运行轨道、布料小车和熔融炉,所述缓冲仓的出口处设置有切断阀和皮带计量称,所述皮带计量称的下方设置运行轨道,所述运行轨道上设置所述布料小车,所述运行轨道下方设置所述熔融炉,所述布料小车的入料口和出料口处分别活动连接上抽板和下抽板,所述布料小车在所述缓冲仓和熔融炉之间往复运动,所述布料小车运行到所述缓冲仓下方后使上抽板自动开启进料,所述布料小车运行到所述熔融炉入口上方后使下抽板自动开启卸料。

进一步地,所述布料小车包括小车本体、驱动单元Ⅰ和驱动单元Ⅱ,所述上抽板和下抽板分别活动安装在所述小车本体的进料口和出料口处,所述上抽板的一侧与驱动单元Ⅰ相连以控制进料口的启闭,所述下抽板的一侧与驱动单元Ⅱ相连以控制出料口的启闭。

进一步地,所述布料小车还包括小车本体底部设置的多个与所述运行轨道滑动配合的驱动轮,其中一个驱动轮上连接有驱动电机。

进一步地,所述驱动单元Ⅰ和驱动单元Ⅱ的结构相同,设置为气缸、液压缸或电动推杆。

进一步地,所述运行轨道靠近所述皮带计量称的出口处和所述熔融炉的入口处分别设置位置传感器Ⅰ和位置传感器Ⅱ,所述位置传感器Ⅰ通过PLC与驱动单元Ⅰ和驱动电机相连,以控制小车本体停止同时使进料口打开接料一段时间后关闭并驱动小车本体反向运动;所述位置传感器Ⅱ通过PLC与驱动单元Ⅱ和驱动电机相连,以控制小车本体停止同时使出料口打开投料一段时间后关闭并驱动小车本体反向运动。

进一步地,所述皮带计量称包括计量单元和输送单元,所述计量单元通过PLC与切断阀和输送单元相连。

进一步地,所述熔融炉的炉口处可拆卸连接有炉罩,所述炉罩上方入料一侧的内壁设置为倾斜导向壁。

进一步地,所述炉罩靠近所述倾斜导向壁的一侧设置有投料口,所述投料口通过扭簧和连接轴铰接连接有可复位的活动盖板,所述活动盖板将所述投料口覆盖。

一种电镀污泥熔融炉的喂料方法,运用所述的喂料装置,包括以下步骤:

1)布料小车运行到所述缓冲仓的下方,位置传感器Ⅰ感应布料小车的到位信号后,PLC控制布料小车停止后,使上抽板打开进行自动定量接料,接料完成后控制上抽板将布料小车的入料口关闭,使布料小车向熔融炉的方向运行;

2)布料小车运行到所述熔融炉的入料口处时,位置传感器Ⅱ感应布料小车的到位信号后,PLC控制布料小车停止后,使下抽板打开卸料,卸料完成后控制下抽板将布料小车的出料口关闭,使布料小车向缓冲仓的方向运行。

本发明的有益效果是:

1、本发明通过皮带计量称对电镀污泥混合料中的各原料进行定量称量,并通过控制切断阀来控制混合料投入熔融炉内的重量,当布料小车自动运行到缓冲仓的下方后,上抽板自动打开后自动接料,然后运行到熔融炉入口上方后,下抽板自动打开后自动卸料,使喂料更均匀,实现了接料和卸料的自动化操作,无需人工进行推料操作,降低了工人的劳动强度,降低了人工成本,而且在运输过程中,上抽板和下抽板关闭,使混合料被密封在布料小车内,而不会造成混合料的损耗,使熔炼效果更好。

2、本发明通过在皮带计量称的出口处和熔融炉的入口处分别设置位置传感器Ⅰ和位置传感器Ⅱ,通过位置传感器Ⅰ感应布料小车到达皮带计量称的出口处的信号,通过PLC控制驱动单元Ⅰ带动上抽板打开进行接料,直到皮带计量称计量的混合料的重量达到所需的重量后,通过PLC控制皮带计量称的输送单元停止输送,并控制切断阀关闭,上抽板关闭后驱动布料小车向熔融炉运行,当驱动小车运行到熔融炉入口处时,位置传感器Ⅱ将感应信号传输给PLC,通过PLC控制驱动单元Ⅱ控制下抽板打开进行卸料,卸料完成后关闭下抽板后使驱动小车向缓冲仓的方向运行,实现了布料小车的精准定位、定量接料和卸料,提高了布料小车的自动化控制程度。

3、其中的熔融炉的炉口处的炉罩一侧内壁设置倾斜导向壁,而且倾斜导向壁的一侧铰接有可复位的活动盖板,使混合料由活动盖板处投料,混合料由于自重将活动盖板下压,使混合料沿着倾斜导向壁缓慢进入熔融炉内,降低了混合料的入炉速度,防止了混合料的上翻对环境造成的影响。

综上,本发明实现了电镀污泥混合料的接料和卸料的自动化操作,定位控制精准,无需人工进行推料操作,降低了工人的劳动强度,降低了人工成本,使混合料进行密封运输,不会造成混合料的损耗和扬尘的情况,改善了工作环境,提高了熔炼效果。

附图说明

下面对本发明说明书各幅附图表达的内容及图中的标记作简要说明:

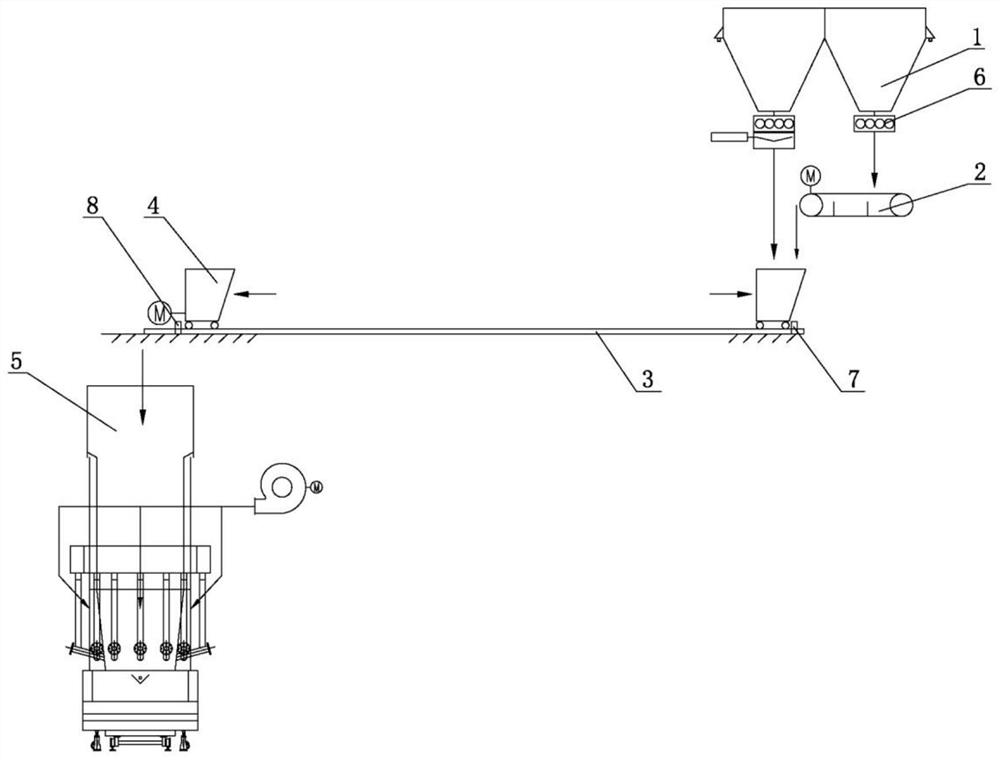

图1为本发明的结构示意图;

图2为图1中布料小车的结构示意图;

图3为图1中熔融炉口处的放大图;

图4为本发明的控制原理图;

上述图中的标记均为:1.缓冲仓,2.皮带计量称,3.运行轨道,4.布料小车,41.上抽板,42.下抽板,43.小车本体,44.驱动单元Ⅰ,45.驱动单元Ⅱ,46.驱动轮,47.驱动电机,5.熔融炉,6.切断阀,7.位置传感器Ⅰ,8.位置传感器Ⅱ,9.炉罩,91.倾斜导向壁,92.投料口,93.活动盖板。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

本发明具体的实施方案为:如图1所示,一种电镀污泥熔融炉喂料装置,包括缓冲仓1、皮带计量称2、运行轨道3、布料小车4和熔融炉5,缓冲仓1的出口处设置有切断阀6和皮带计量称2,切断阀6位于皮带计量称2的上方,通过皮带计量称2对电镀污泥混合料进行称量,当达到所需的重量后控制切断阀6关闭,停止下料,皮带计量称2的下方设置运行轨道3,运行轨道3上设置布料小车4,运行轨道3下方设置熔融炉5,布料小车4的入料口和出料口处分别活动连接上抽板41和下抽板42,布料小车4在缓冲仓1和熔融炉5之间往复运动,布料小车4运行到缓冲仓1下方后使上抽板41自动开启进料,布料小车4运行到熔融炉5入口上方后使下抽板42自动开启卸料,使布料小车4往复运行一次则完成了一次卸料工作,保证了喂料均匀,实现了接料和卸料的自动化操作,无需人工进行推料操作,降低了工人的劳动强度,降低了人工成本,而且在运输过程中,上抽板和下抽板关闭,使混合料被密封在布料小车内,而不会造成混合料的损耗,使熔炼效果更好。

具体地,如图2所示,其中的布料小车4包括小车本体43、驱动单元Ⅰ44和驱动单元Ⅱ45,上抽板41和下抽板42分别活动安装在小车本体43的进料口和出料口处,且将进料口和出料口密封覆盖,上抽板41的一侧与驱动单元Ⅰ44相连以控制进料口的启闭,下抽板42的一侧与驱动单元Ⅱ45相连以控制出料口的启闭,其中的驱动单元Ⅰ44和驱动单元Ⅱ45的结构相同,可设置为气缸、液压缸或电动推杆,驱动单元Ⅰ44和驱动单元Ⅱ45通过推拉的方式使上抽板41和下抽板42完成启闭动作。小车本体43底部设置的多个与运行轨道3滑动配合的驱动轮46,其中一个驱动轮46上连接有驱动电机47,用于驱动小车本体43沿着运行轨道3滑动。

具体地,如图1和图4所示,运行轨道3靠近皮带计量称2的出口处和熔融炉5的入口处分别设置位置传感器Ⅰ7和位置传感器Ⅱ8,位置传感器Ⅰ7通过PLC与驱动单元Ⅰ44和驱动电机47相连,以控制小车本体43停止同时使进料口打开接料,皮带计量称2包括计量单元和输送单元,计量单元通过PLC与切断阀6和输送单元相连,当混合料的出料量通过计量单元计量后满足要求,则PLC控制切断阀6关闭和输送单元停止输送,同时使小车本体43的进料口关闭并驱动小车本体43反向运动;位置传感器Ⅱ8通过PLC与驱动单元Ⅱ45和驱动电机47相连,以控制小车本体43停止同时使出料口打开投料一段时间后关闭并驱动小车本体43反向运动,实现了布料小车的精准定位、定量接料和卸料,提高了布料小车的自动化控制程度。

具体地,如图3所示,其中的熔融炉5的炉口处可拆卸连接有炉罩9,炉罩9上方入料一侧的内壁设置为倾斜导向壁91,炉罩9靠近倾斜导向壁91的一侧设置有投料口92,投料口92通过扭簧和连接轴铰接连接有可复位的活动盖板93,活动盖板93将投料口92覆盖,使混合料由活动盖板93处投料,混合料由于自重将活动盖板93下压,使混合料沿着倾斜导向壁91缓慢进入熔融炉5内,降低了混合料的入炉速度,防止了混合料的上翻对环境造成的影响,当混合料投料完成后,活动盖板93由于不受压力,在扭簧的作用下自动复位将投料口92覆盖,防止了在熔炼过程中混合料的上扬,进一步改善了工作环境。

运用上述喂料装置的喂料方法,包括以下步骤:

1)布料小车4在驱动电机47的驱动下运行到缓冲仓1的下方,位置传感器Ⅰ7感应布料小车4的到位信号后,PLC控制驱动电机47停止转动,使皮带计量称2工作、切断阀6打开,驱动单元Ⅰ44带动上抽板41打开进行接料,直到皮带计量称2计量的混合料的重量达到所需的重量后,PLC控制皮带计量称2的输送单元停止输送,并控制切断阀6关闭,同时驱动单元Ⅰ44带动上抽板41将布料小车4的入料口关闭后控制驱动电机47反转使布料小车4向熔融炉5的方向运行;

2)布料小车4运行到熔融炉5的入料口处时,位置传感器Ⅱ8感应布料小车4的到位信号后,PLC控制驱动电机47停止转动,使驱动单元Ⅱ45带动下抽板42打开卸料,使混合料由活动盖板93处投料并使活动盖板93向下翻转,使混合料沿着倾斜导向壁91缓慢进入熔融炉5内,卸料完成后,活动盖板93自动复位将投料口92覆盖,PLC控制驱动单元Ⅱ45带动下抽板42将布料小车4的出料口关闭后控制驱动电机47反转使布料小车4向缓冲仓1的方向运行,继续进行下一步的接料和卸料操作。

综上,本发明实现了电镀污泥混合料的接料和卸料的自动化操作,定位控制精准,无需人工进行推料操作,降低了工人的劳动强度,降低了人工成本,使混合料进行密封运输,不会造成混合料的损耗和扬尘的情况,改善了工作环境,提高了熔炼效果。

以上所述,只是用图解说明本发明的一些原理,本说明书并非是要将本发明局限在所示所述的具体结构和适用范围内,故凡是所有可能被利用的相应修改以及等同物,均属于本发明所申请的专利范围。