用于铸造近净形(NNS)硅的炉

文献发布时间:2023-06-19 09:24:30

相关申请的交叉引用

本申请要求于2018年5月24日提交的美国专利申请No.15/988,155的优先权。以上引用的申请的全部公开内容通过引用合并于此。

技术领域

本公开总体上涉及铸造锭,并且更具体地涉及用于铸造近净形(NNS)硅锭的炉。

背景技术

这里提供的背景描述是为了总体呈现本公开的背景的目的。当前指定的发明人的工作在其在此背景技术部分以及在提交申请时不能确定为现有技术的说明的各方面中描述的范围内既不明确也不暗示地承认是针对本公开的现有技术。

方形石英坩埚用于铸造多晶硅(Mc-Si)。使用方形石英坩埚铸造硅需要几个额外的处理步骤来生产出最终的室部件。这些用于制造室部件的标准方法由于多个处理步骤、处理过程中涉及的时间以及成型过程中浪费的材料而成本很高。

炉包括将这些坩埚中的固体硅熔化成液态硅的加热器。炉还可以包括冷却系统,以冷却熔融的硅并在这些坩埚中生长硅锭。由于在铸造期间在炉中使用的加热和冷却处理,通常限制了使用这些炉可以生长的锭的尺寸。由于这些炉无法控制在使用的加热和冷却处理中出现的固有热应力,因此尺寸也受到限制。

发明内容

一种炉包括布置在基座上的中空模具;第一、第二和第三加热器;和控制器。该中空模具在圆柱形内壁和圆柱形外壁之间形成。第一加热器设置在沿所述圆柱形内壁的内壁延伸的中空圆柱形空间中,以加热放置在所述中空模具中的固体材料的块。第二加热器和第三加热器沿所述圆柱形外壁的外壁竖直间隔开并围绕所述圆柱形外壁布置,以加热放置在所述中空模具中的所述固体材料的所述块。所述基座被配置为相对于所述第一加热器、所述第二加热器和所述第三加热器以第一速度旋转并以第二速度向下移动。所述控制器被配置为:控制所述第一加热器、所述第二加热器和所述第三加热器以加热所述固体材料的所述块以形成熔融液体。所述控制器被配置为:在所述熔融液体固化以从所述熔融液体形成锭的过程中,控制所述基座的所述第一速度和所述第二速度。

在其他特征中,所述炉还包括绝缘体。所述绝缘体包括:包围所述中空模具的所述圆柱形外壁的周壁;安装在所述周壁上的顶盖;和底盖,其耦合到所述基座上并且被构造成与所述基座竖直地移动。

在其他特征中,所述圆柱形内壁和所述圆柱形外壁由石英制成;并且所述圆柱形外壁的内部和所述圆柱形内壁的外部涂覆有氮化硅。

在其他特征中,所述固体材料包含硅、碳化硅或非氧化物陶瓷,并且,所述固体材料被选择性地掺杂有掺杂剂。

在其他特征中,所述炉还包括:至少一个温度传感器,其与所述中空模具相关联,以感测所述中空模具的内容物的温度。所述控制器基于感测到的所述温度控制所述第一加热器、所述第二加热器和所述第三加热器以及所述基座的所述第一速度和所述第二速度。

在其他特征中,一种炉包括:布置在基座上的圆柱形模具;围绕所述圆柱形模具的杯;第一加热器、第二加热器和第三加热器;以及控制器。第一加热器布置在所述圆柱形模具上方,以加热放置在所述圆柱形模具中的固体材料的块。第二加热器和第三加热器沿所述杯的外壁竖直间隔开并且围绕所述杯布置,以加热放置在所述圆柱形模具中的所述固体材料的所述块。所述基座被配置为相对于所述第一加热器、所述第二加热器和所述第三加热器以第一速度旋转并以第二速度向下移动。所述控制器被配置为:控制所述第一加热器、所述第二加热器和所述第三加热器以加热所述固体材料的所述块,从而形成熔融液体。所述控制器被配置为:在所述熔融液体固化以从所述熔融液体形成锭的过程中,控制所述基座的所述第一速度和所述第二速度。

在其他特征中,所述炉还包括绝缘体。所述绝缘体包括:围绕所述杯的周壁;安装在所述周壁上的顶盖;和底盖,其耦合到所述基座上并且被构造成与所述基座竖直地移动。

在其他特征中,所述圆柱形模具由石英制成;所述杯由石墨制成;以及所述圆柱形模具的内壁涂覆有氮化硅。

在其他特征中,所述固体材料包含硅、碳化硅或非氧化物陶瓷;并且,所述固体材料被选择性地掺杂有掺杂剂。

在其他特征中,所述炉还包括:至少一个温度传感器,其与所述圆柱形模具相关联,以感测所述圆柱形模具的内容物的温度。所述控制器基于感测到的所述温度控制所述第一加热器、所述第二加热器和所述第三加热器以及所述基座的所述第一速度和所述第二速度。

在其他特征中,炉包括绝缘体、基座、坩埚、第一加热器和第二加热器以及控制器。所述绝缘体包括:周壁;安装在所述周壁上的顶盖;以及相对于所述周壁能竖直移动的底盖。所述基座与所述底盖耦合。所述基座能与所述底盖一起向下移动并且能旋转。所述坩埚布置在所述基座上。所述第一加热器和第二加热器沿所述坩埚的外壁竖直间隔开,并且围绕所述坩埚布置,以加热放置在所述坩埚中的固体材料的块,所述周壁围绕所述第一加热器和所述第二加热器。所述控制器被配置为:控制所述第一加热器和所述第二加热器以加热所述固体材料的所述块以形成熔融液体。所述控制器被配置为:在所述熔融液体固化以从所述熔融液体形成锭的过程中,控制所述基座相对于所述第一加热器和所述第二加热器的旋转和向下运动。

在其他特征中,所述坩埚包括由杯围绕的圆柱形模具。

在其他特征中,所述圆柱形模具由石英制成;所述杯由石墨制成;以及所述圆柱形模具的内壁涂覆有氮化硅。

在其他特征中,所述炉还包括第三加热器,所述第三加热器布置在所述坩埚上方并且由所述控制器控制以加热放置在所述坩埚中的所述固体材料的所述块。

在其他特征中,所述坩埚包括形成在圆柱形内壁和圆柱形外壁之间的中空模具。

在其他特征中,所述圆柱形内壁和所述圆柱形外壁由石英制成;并且所述圆柱形外壁的内部和所述圆柱形内壁的外部涂覆有氮化硅。

在其他特征中,所述炉还包括第三加热器,所述第三加热器布置在沿着所述圆柱形内壁的内壁延伸的中空圆柱形空间中,并且由所述控制器控制以加热放置在所述坩埚中的所述固体材料的所述块。

在其他特征中,所述固体材料包含硅、碳化硅或非氧化物陶瓷,并且其中,所述固体材料被选择性地掺杂有掺杂剂。

在其他特征中,所述炉还包括:与所述坩埚相关联的至少一个温度传感器,以感测所述坩埚的内容物的温度。所述控制器基于感测到的所述温度来控制所述第一加热器和所述第二加热器以及所述基座的旋转和向下运动。

在其他特征中,一种用于在炉中形成锭的方法包括:在炉中的基座上布置在圆柱形内壁和圆柱形外壁之间形成的中空模具。该方法还包括在炉中将第一加热器布置在中空圆柱形空间中,该第一加热器沿着圆柱形内壁的内壁延伸以加热放置在中空模具中的固体材料的块。该方法还包括在炉中将第二加热器和第三加热器沿所述圆柱形外壁的外壁竖直间隔开并围绕所述圆柱形外壁布置,以加热放置在所述中空模具中的所述固体材料的所述块。所述方法还包括将所述基座配置为相对于所述第一加热器、所述第二加热器和所述第三加热器以第一速度旋转并以第二速度向下移动。所述方法还包括:控制所述第一加热器、所述第二加热器和所述第三加热器以加热所述固体材料的所述块以形成熔融液体。所述方法还包括:在所述熔融液体固化以从所述熔融液体形成锭的过程中,控制所述基座的所述第一速度和所述第二速度。

在其他特征中,所述方法还包括:由石英形成所述圆柱形内壁和所述圆柱形外壁;并且用氮化硅涂覆所述圆柱形外壁的内部和所述圆柱形内壁的外部。

在其他特征中,所述固体材料包含硅、碳化硅或非氧化物陶瓷,并且,所述方法还包括用掺杂剂对所述固体材料掺杂。

在其他特征中,所述方法还包括:感测所述中空模具的内容物的温度,并且基于感测到的温度来控制所述第一加热器、所述第二加热器和所述第三加热器以及所述基座的所述第一速度和所述第二速度。

在其他特征中,一种用于在炉中形成锭的方法包括:在炉中的基座上布置由杯包围的圆柱形模具。该方法还包括在炉中将第一加热器布置在圆柱形模具上方,以加热放置在圆柱形模具中的固体材料的块。该方法还包括在炉中将第二加热器和第三加热器沿所述杯的外壁竖直间隔开并围绕所述杯布置,以加热放置在所述圆柱形模具中的所述固体材料的所述块。所述方法还包括将所述基座配置为相对于所述第一加热器、所述第二加热器和所述第三加热器以第一速度旋转并以第二速度向下移动。所述方法还包括:控制所述第一加热器、所述第二加热器和所述第三加热器以加热所述固体材料的所述块以形成熔融液体。所述方法还包括:在所述熔融液体固化以从所述熔融液体形成锭的过程中,控制所述基座的所述第一速度和所述第二速度。

在其他特征中,该方法还包括由石英形成圆柱形模具;由石墨形成所述杯;并用氮化硅涂覆所述圆柱形模具的内壁。

在其他特征中,所述固体材料包含硅、碳化硅或非氧化物陶瓷,并且,所述方法还包括用掺杂剂对所述固体材料掺杂。

在其他特征中,所述方法还包括:感测所述圆柱形模具的内容物的温度,并且基于感测到的温度来控制所述第一加热器、所述第二加热器和所述第三加热器以及所述基座的所述第一速度和所述第二速度。

在其他特征中,一种用于在炉中形成锭的方法包括:在炉中布置包括周壁的绝热体;和安装在周壁上的顶盖;以及可相对于周壁垂直移动的底盖。该方法还包括配置耦合至底盖的基座,以与底盖一起向下移动并旋转。该方法还包括将坩埚布置在基座上。该方法还包括在炉中将第一加热器和第二加热器沿所述坩埚的外壁竖直间隔开,并且围绕所述坩埚布置,以加热放置在所述坩埚中的固体材料的块,所述周壁围绕所述第一加热器和所述第二加热器。所述方法还包括:控制所述第一加热器和所述第二加热器以加热所述固体材料的所述块以形成熔融液体。所述方法还包括:在所述熔融液体固化以从所述熔融液体形成锭的过程中,控制所述基座相对于所述第一加热器和所述第二加热器的旋转和向下运动。

在其他特征中,所述坩埚包括由杯围绕的圆柱形模具,并且所述方法还包括由石英形成所述圆柱形模具;由石墨形成所述杯;并用氮化硅涂覆圆柱形模具的内壁。

在其他特征中,该方法还包括在坩埚上方布置第三加热器;以及控制第三加热器以加热放置在坩埚中的所述固体材料的块。

在其他特征中,所述坩埚包括在圆柱形内壁和圆柱形外壁之间形成的中空模具,并且所述方法还包括:由石英形成所述圆柱形内壁和所述圆柱形外壁;并用氮化硅涂覆圆柱形外壁的内部和圆柱形内壁的外部。

在其他特征中,所述方法还包括:将第三加热器布置在沿着所述圆柱形内壁的内壁延伸的中空圆柱形空间中;以及控制第三加热器以加热放置在坩埚中的固体材料的块。

在其他特征中,固体材料包括硅、碳化硅或非氧化物陶瓷;并且该方法还包括用掺杂剂掺杂所述固体材料。

在其他特征中,所述方法还包括感测所述坩埚的内容物的温度;以及基于感测到的温度来控制第一加热器和第二加热器以及基座的旋转和向下运动。

根据详细描述、权利要求和附图,本公开内容的适用性的进一步的范围将变得显而易见。详细描述和具体示例仅用于说明的目的,并非意在限制本公开的范围。

附图说明

根据详细描述和附图将更充分地理解本公开,其中:

图1A和图1B分别示出了用于生产实心圆柱形锭的第一圆柱形坩埚的俯视图和截面图。

图2A和图2B分别示出了用于生产实心圆柱形锭的第二圆柱形坩埚的俯视图和截面图。

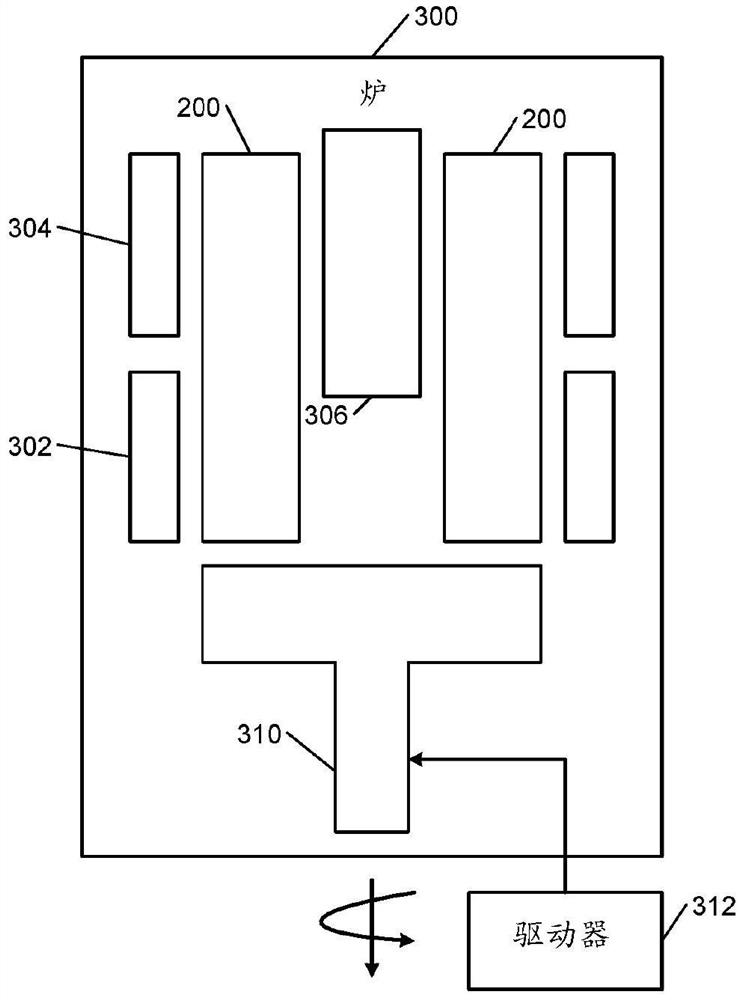

图3A示出了包括三个加热器和可移动基座的第一炉的示意图,其使用图2A-2B的第二圆柱形坩埚以生产空心圆柱形锭;

图3B示出了包括三个加热器和可移动基座的第二炉的示意图,该第二炉使用图1A-1B的第一圆柱形坩埚以生产实心圆柱形锭;

图3C示意性地示出了第一坩埚和第二坩埚中的温度梯度;

图3D示出了控制器的功能框图,该控制器控制使基座旋转并且竖直移动的驱动器,并且控制图3A-3B的第一和第二炉中的加热器;

图4A-4C示出了具有两个加热器并且没有可移动的基座的第三炉,并且示出了当图1A-1B的第一坩埚用于第三炉中时冷却熔融的硅的第一方法;

图5A-5C示出了当图1A-1B的第一坩埚用于图3B的第二炉中时冷却熔融的硅的第二方法;

图5D-5F示出了当图2A-2B的第二坩埚用于3A的第一炉中时冷却熔融的硅的第二方法;

图6A示出了当图1A-1B的第一坩埚用于图3B的第二炉中时在硅熔化期间原料中的温度分布;

图6B示出了当图2A-2B的第二坩埚用于图3A的第一炉中时在硅熔化期间原料中的温度分布;

图7示出了当图1A-1B所示的第一坩埚用于图4A-4C的第三炉中时在硅熔融期间原料中的温度分布;

图8示出了将图2A-2B的第二圆柱形坩埚用于图3A的第一炉中并且使用图5A-5C所示的冷却熔融的硅的第二方法形成空心圆柱形锭的方法;以及

图9示出了将图1A-1B中的第一圆柱形坩埚用于图3B的第二炉并且使用图5D-5F所示的冷却熔融的硅的第二方法形成实心圆柱形锭的方法。

在附图中,可以重复使用附图标记来标识相似和/或相同的元件。

具体实施方式

简而言之,本公开涉及包括用于生长实心锭和空心锭的多个加热器的炉。当使用圆柱形坩埚铸造实心圆柱形锭时,使用围绕坩埚的两个侧面加热器和一个顶部加热器。当使用中空圆柱形坩埚铸造中空圆柱形锭时,使用两个侧面加热器,并且第三个加热器放置在坩埚的中空区域中而不是在坩埚的顶部。

当在置于炉中的坩埚中熔化固体硅时,这些加热器被控制为最初在坩埚底部比在坩埚顶部产生更多的热量。在未熔融的固体硅漂浮在部分熔融的硅上之后,控制加热器以在坩埚的顶部产生比在坩埚的底部更多的热(即,温度梯度反转)。

当冷却熔融的硅时,通过控制加热器并通过以受控的速率向下移动坩埚并使其远离加热器而在整个熔融的硅中保持恒定的温度梯度。坩埚还以受控的速度绕其轴旋转(转动),同时使坩埚向下移动并远离加热器。

与常规工艺不同,上述工艺确保了从主侧加热器到坩埚中的固化前沿的入射角(视角)(即,固化硅与熔融的硅之间的界面)保持不变。出乎意料的是,该工艺允许生长高达600mm高的锭,而不会出现传统工艺中出现的任何内在应力或缺陷,该高度超过使用传统工艺可达到的约350mm的高度。应当注意,600mm仅仅是非限制性示例。

根据本发明的炉包括加热组件;绝缘体,其包括周壁、安装到该周壁的顶部绝缘盖以及通过降低底部绝缘盖而可打开的底部绝缘盖。该炉还包括坩埚和用于保持该坩埚的可升降的(即,可竖直移动的)托架,该坩埚用来容纳要在其中熔化的材料(该材料优选是硅)。坩埚优选由石英制成。为了避免坩埚变形,坩埚被杯包围。杯优选地由石墨制成。下部隔热盖安装在要下降的可升降的托架上,并与杯一起向上/向下升降。加热组件包括至少两个可单独控制的加热器:加热材料顶部的顶部加热器和两个可单独控制的侧面加热器。在一实施方案中,除了两个可单独控制的侧加热器之外,中央加热器被插入中空坩埚中以用于生长空心锭。下面详细描述本公开的这些和其他方面。

本公开组织如下。参照图1A-2B描述了用于生产实心和空心圆柱形锭的坩埚。参照图3A-3D描述了一种炉,其具有三级加热器和带有相关控制装置的可移动基座以用于生产实心和空心圆柱形铸锭。参照图4A-4C描述了一种炉,该炉不具有三级加热器、可移动基座和相关控制装置中的任何一种,并且利用生产有限高度的实心圆柱形锭的相应方法。参照图5A-5F描述了多个炉,其具有三级加热器、可移动的基座和相关控制装置以及利用生产更高的实心和空心圆柱形锭的相应方法。参考图6A和6B描述了在图3A-3B和图5A-5F的炉中硅熔化期间原料中的温度分布。参考图7描述了在图4A-4C的炉中硅熔化期间原料中的温度分布。图8和9示出了将图1A-1B中的实心和圆柱形坩埚用于图3A-3B的炉并采用图5A-5F所示的冷却熔融的硅的方法形成实心和空心圆柱形锭的方法。

图1A和1B分别示出了圆柱形坩埚100的俯视图和横截面。圆柱形坩埚100用于生产实心圆柱形锭。固体硅块(有或没有掺杂剂)放置在圆柱形坩埚100中。将圆柱形坩埚100放置在炉(例如,图3B、5A-5C和6A所示的炉301)中。固态硅在炉中熔化并冷却以形成圆柱形锭,如下面参考图3A-3D、5A-5C和6A所述的。

从圆柱形坩埚100的底部冷却熔融的硅,这导致熔融的硅从圆柱形坩埚100的底部沿向上的方向固化,如下面参考图3A-3D、5A-5C和6A所说明的。圆柱形坩埚100通常由石英制成,并且被通常由石墨制成的杯包围。石英的热膨胀系数(CTE)比硅的热膨胀系数小一个数量级。在固化过程中,硅会附着在石英上。为了防止硅附着到石英上,圆柱形坩埚100的内壁102涂覆有氮化硅。

图2A和图2B分别示出了圆柱形坩埚200的俯视图和横截面。在圆柱形坩埚200的内壁202和外壁204之间形成有中空的圆柱形模具。内壁202和外壁204在圆柱形坩埚200的底部连接。圆柱形坩埚200用于生产在中心是中空的圆柱形锭。固体硅块(有或没有掺杂剂)放置在空心模具中。将圆柱形坩埚200放置在炉(例如,图3A、5D-5F和6B所示的炉300)中。固体硅在炉中熔化并冷却以形成圆柱形锭,如下面参考图3A-3D、5D-5F和6B所述的。

从圆柱形坩埚200的底部冷却熔融的硅,这导致熔融的硅从圆柱形坩埚200的底部沿向上的方向固化,如下面参考图3A-3D、5D-5F和6B所说明的。圆柱形坩埚200通常由石英制成,并且被通常由石墨制成的杯包围。为了防止硅附着在石英上,外壁204的内部和内壁202的外部涂覆有氮化硅。

通常,在铸模和铸造系统中,会发生两种类型的固化中的一种。第一种类型的固化称为定向固化,它是从铸件的最远端开始并朝着浇道起作用的一种固化方式,其中浇道是一种通道,将熔融材料经由该通道引入模具。第二种类型的固化称为渐进式固化,也称为平行固化,这是一种从铸件的壁开始并垂直于该表面进行的固化类型。在本公开中,定向固化用于生产锭并且被称为定向固化系统(DSS)。

图3A-3D示意性地示出了根据本公开内容的炉300和301。图3A示出了炉300的横截面示意图。在炉300中使用图2A和2B所示的圆柱形坩埚200。炉300使用三个加热器302、304和306来使用圆柱形坩埚200生产中空的圆柱形锭。加热器302和304围绕圆柱形坩埚200分别布置在圆柱形坩埚200的底部和顶部附近。第三加热器306布置在圆柱形坩埚200的中央中空部分中。

图3B示出了炉301的横截面示意图。在炉301中使用图1A和1B所示的圆柱形坩埚100。炉301使用三个加热器302、304和308来使用圆柱形坩埚100生产实心圆柱形锭。加热器302和304围绕圆柱形坩埚100分别布置在圆柱形坩埚100的底部和顶部附近。第三加热器308布置在圆柱形坩埚100的顶部上。

具体地,炉300和301中的第一加热器302布置在圆柱形坩埚100和200的侧面上,更靠近圆柱形坩埚100和200的底部,并且通常被称为底部加热器302或底侧加热器302。炉300和301中的第二加热器304也布置在圆柱形坩埚100和200的侧面上,布置得更靠近圆柱形坩埚100和200的顶部,并且通常称为顶侧加热器304。

炉300中的第三加热器306布置在圆柱形坩埚200的中央中空部分,并且可以称为中心加热器306。炉301中的第三加热器308布置在圆柱形坩埚100的顶部,并且可以称为顶部加热器308。应当注意,加热器302、304、306和308的尺寸可能不成比例。仅加热器302、304、306和308的位置(地址)是重要的。

在图3A中,将圆柱形坩埚200放置在炉300中的基座310上。包括多个马达(未示出)的驱动器312耦合至基座310上。在冷却处理期间(即,当熔融的硅被冷却并且当锭在圆柱形坩埚200中生长时),驱动器312使基座310绕其轴线旋转(转动)。如下所述,驱动器312还使基座310向下移动并远离加热器302、304和306。

在图3B中,将圆柱形坩埚100放置在炉301中的基座310上。包括多个马达(未示出)的驱动器312耦合至基座310上。在冷却处理期间(即,当熔融的硅被冷却并且当锭在圆柱形坩埚100中生长时),驱动器312使基座310绕其轴线旋转(转动)。如下所述,驱动器312还使基座310向下移动并远离加热器302、304和308。

图3C示意性地示出了坩埚(100或200)中的温度梯度。例如,温度梯度可以表示为X=ΔT/Δh,其中T表示硅的温度,h表示坩埚中硅的高度(100或200)。为了保持熔融的硅的定向固化,通过图3D所示的控制器314将X的值保持在固定值以下。固定值是用于形成锭的材料(例如,硅、与硅一起使用的任何掺杂剂等)和锭的尺寸(例如,高度、直径等)的函数。如下所述,通过使用控制器314控制由加热器302、304和306(或308)(即,提供给加热器302、304和306(或308)的功率)产生的热量来控制温度梯度。

图3D示出了控制器314,其控制驱动器312以及加热器302、304、306和308。一个或多个传感器316可以布置在炉300(或301)中以感测与锭的生产相关的各种参数。例如,传感器316可以感测并提供关于各种参数的数据,所述参数包括在坩埚(100或200)的熔化和冷却的各个阶段中的硅的温度;由加热器302、304和306(或308)提供的热量;提供给加热器302、304和306(或308)的功率量;驱动器312旋转和降低基座310的速度等等。控制器314从传感器316接收数据。基于从传感器316接收的数据,控制器314控制与锭的生产相关的各种参数。

形成锭的过程始于将固态硅块(chucks)以及任何掺杂剂(如果使用的话)放置到坩埚(100或200)中。三个加热器302、304和306(或308)全部开启。最初,底部加热器302被设置为提供比其他两个加热器304和306(或308)更多的热量。因此,坩埚底部附近的温度大于坩埚顶部附近的温度。坩埚底部附近的固体硅开始熔化成熔融的硅。固体硅的密度小于熔融的硅的密度。因此,未融化的固体硅漂浮在部分熔融的硅的顶部,就像冰漂浮在冰开始融化时形成的水的顶部一样。

随后,为了有效地熔化漂浮在部分熔融的硅上的剩余的固体硅,底部加热器302设置为比其他两个加热器304和306(或308)提供更少的热量。即,由于现在坩埚顶部附近的温度大于坩埚底部附近的温度,因此温度梯度反向。降低从底部加热器302提供的热量也与在整个固体硅熔化之后执行的冷却处理相一致(有利的),在此过程中,熔融的硅从坩埚的底部冷却到顶部。

因此,漂浮在部分熔融的硅上的剩余固体硅被其他两个加热器304和306(或308)提供的热量熔化。当顶部的固态硅熔化时,熔融的硅下降。任何未熔化的固体硅继续漂浮在顶部,直到所有剩余的固体硅被其他两个加热器304和306(或308)提供的热量完全熔化。在整个熔化处理期间,驱动器312可以以受控的速度旋转基座310。

在所有固体硅熔化之后,将熔融的硅从坩埚底部冷却以使锭从坩埚底部生长到顶部。驱动器312通过以受控速率降低基座310来开始冷却处理。加热器302、304和306(或308)也在冷却处理期间受到控制,如下面参考图5A-5F所说明的。通过控制降低基座310的速度并控制加热器302、304和306(或308),可以生产出更高(近600mm)并且没有任何缺陷的锭。冷却处理的这些动态将在下面进一步说明。

图4A-4C示出了在炉400中冷却熔融的硅的第一方法。炉400仅使用两个加热器:侧加热器402和顶部加热器404。图4A-4C示出了具有圆柱形坩埚100的炉400。

在第一种方法中,加热器402、404相对于熔融的硅的相对位置不变。加热器402、404处于固定位置,熔融的硅(坩埚)也处于固定位置。因此,随着熔融的硅冷却并且锭在坩埚中生长,沿着坩埚高度的温度梯度改变。如图4A所示,当熔融的硅和固体硅之间的界面(也称为固化前沿)410在熔融处理开始时较低时,温度梯度较高。

当熔融的硅冷却并且锭在坩埚中生长时,界面410如图4B-4C所示上升,并且温度梯度降低,这限制了可以生长而没有缺陷的锭的高度(例如,至约350mm)。注意,从侧加热器402到界面410的入射角(也称为视角)随着熔融的硅的冷却、锭的生长以及界面410的上升而改变。改变角度在图4A-4C中示出。

因此,在图4A-4C示出了DSS铸造工艺,该DSS铸造工艺仅具有对侧加热器402和顶部加热器404的一个阶段控制,并且炉400的绝缘沿一个方向移动。在固化期间,来自侧面加热器402的固化前沿410的视角从竖直方向改变为水平方向,这导致竖直温度梯度的损失,从而导致材料强度差并且限制了锭的高度。

图5A-5F示出了在炉300、301中冷却熔融的硅的第二种方法。在图5A-5C中,炉301包括圆柱形坩埚100和三个加热器302、304和308。在图5D-5F中,炉300包括圆柱形坩埚200和三个加热器302、304和306。

炉300、301包括绝缘体,该绝缘体包括周壁、安装在周壁上的顶盖以及相对于周壁可竖直移动的底盖。基座310耦合至底盖,并能够与底盖一起向下移动且可旋转。

在第二种方法中,坩埚(100或200)相对于加热器302、304和306(或308)向下移动。两个控制是可操作的:首先,由三个加热器302、304和306(或308)提供的一个或多个热量比率由控制器314控制。通过关闭或调低底部加热器302,温度梯度由控制器314建立。第二,将坩埚相对于加热器302、304和306(或308)降低。坩埚的下降速度由控制器314控制,以使得从顶侧加热器304到界面500的视角保持恒定,从而产生恒定的温度梯度并且允许生长更高(接近600mm长)的锭。降低坩埚的速率和熔融的硅的固化速率由控制器314进行同步。由于该同步,从顶侧加热器304到界面500的视角在整个冷却处理和锭的生长中保持恒定。

固化速度(界面500在冷却和生长期间上升的速度)在工厂中凭经验确定,如下所述。例如,周期性地将探针从炉(300、301)的顶部中心悬挂到坩埚(100、200)中,以通过在工厂中熔化和冷却硅来检测界面500的位置。使用控制器314来调节坩埚的位置(即,基座310的位置)以及由加热器302、304和306(或308)提供的热量的比率,以维持界面500的位置,使得从顶侧加热器304倾斜到界面500的视角在整个熔融的硅的冷却和锭的生长期间保持恒定。降低基座310的速率和在生长期间使用的由加热器302、304和306(或308)提供的热量的比率被编程到控制器314中。随后,在锭的生长期间,控制器314自动地基于编程的数据,控制基座310和加热器302、304和306(或308)。

于以下原因,图5A-5E所示的生产锭的第二种方法比在图4A-4C中所示的第一方法更好。出在图4A-4C中进行了说明。在定向固化系统(DSS)中,为了生长锭,使用正温度梯度(坩埚顶部附近的温度高于底部附近的温度)。在图4A-4C中所示的第一种方法中,加热器402、404和坩埚(100)不移动,并且在第一种方法中,在整个熔化和冷却处理(即,锭形成)中,温度梯度是恒定的。

然而,恒定的温度梯度对于有效地熔化硅没有用。这是因为密度比液态硅低的固体硅在如上所述的熔化处理期间开始浮在液态硅上方。在图5A-5E所示的第二种方法中,为了有效地熔化硅,在熔化处理开始时,以比坩埚顶部附近的其他加热器304和306(或308)更高的热设置来打开底部加热器302,以使未熔化的固态硅开始漂浮在部分熔化的硅上方。即,最初建立负温度梯度。由于用于生长锭的恒定的正温度梯度,第一种方法无法实现负温度梯度。因此,使用第一种方法熔化固体硅花费相对较长的时间并且效率低下。

相反,在图5A-5E所示的第二种方法中,在未熔化的固体硅开始漂浮在部分熔化的液态硅上之后,关闭或调低底部加热器302(即,底部加热器302提供的热量降低至较低值或降至零)。将坩埚顶部附近的其他加热器304和306(或308)调高或设置为提供比底部加热器302更多的热量(即,温度梯度从负反转为正)以熔化漂浮在部分熔化的硅的顶部的硅。这加速了熔化处理。

在所有硅融化之后,通过坩埚的受控降低并通过与该坩埚的受控降低同步地调节加热器302、304和306(或308)的热量比率,使正温度梯度保持恒定。因此,在图5A-5E所示的第二种方法中,温度梯度不仅改变(反转)以有效地熔化硅,而且随后保持定向以使用定向固化来生长锭。第一种方法不能以这种方式控制温度梯度。因此,图5A-5E所示的制造更高的锭的第二种方法(其生产比第一种方法更高的锭)比图4A-4C所示的第一种方法更好。

因此,图5A-5E示出了具有三级加热器控制的铸造处理。该铸造处理在锭生长过程中使坩埚向下移动,从而保持竖直温度梯度,以使铸锭中的固有应力最小。在整个铸造处理中,来自顶侧加热器304的固化顶面500的视角不变。保持恒定的竖直温度梯度可使锭成为更高的近净形锭。

图6A和6B分别示出了炉301和300的硅熔化处理中原料中的温度分布。图6A示出了具有圆柱形坩埚100和三个加热器302、304和308的炉301的温度分布。图6B示出了具有圆柱形坩埚200和三个加热器302、304和306的炉300的温度分布。

图7示出了在炉400的硅熔化处理中原料中的温度分布。图7示出了具有圆柱形坩埚100以及两个加热器402和404的炉400的温度分布。

如图6A和6B所示,炉(300、301)具有以均匀方式熔化硅的能力,这有助于避免出于熔化目的而将坩埚过热到远高于硅的熔点。炉(300、301)的三级加热器设计具有沿坩埚(100、200)的侧壁和底壁保持/维持温度的能力,而不会出于熔化目的而使硅过热。避免过热有利地降低了铸造硅(锭)中的缺陷水平(例如夹杂物)。

相比之下,如图7所示,炉400具有竖直温度梯度。炉400不具有均匀熔化硅的能力。炉400的加热器设计不具有沿坩埚(100)的侧壁和底壁保持/维持温度而为了熔化目的没有使硅过热的能力。由于过热,在炉400中产生的锭与在炉300、301中产生的锭相比,具有更高的缺陷水平。

图8示出了在图3A的第一炉中使用图2A-2B的第二圆柱形坩埚并且采用图5A-5C所示的冷却熔融的硅的第二种方法形成空心圆柱形锭的方法800。本文使用的术语“控制”表示存储在存储器中并由控制器的处理器(例如,图3D中所示的控制器314)执行的指令。

在802处,将中空圆柱形模具(例如,图2A-2B所示的圆柱形坩埚200)布置在炉(例如,图3A、5D-5F和6B所示的炉300)中的基座上。在804,将第一加热器(例如,图3A中所示的加热器306)布置在炉中的模具中的中空圆柱形空间中。在806,第二和第三加热器(例如,图3A中所示的加热器302、304)沿着在炉中的模具的外壁竖直地间隔开并且围绕该外壁。

在808,将固体硅块放置在模具中。在810,控制装置操作如上所述的三个加热器以熔化模具中的硅。在812,控制感测模具中硅的温度。在814,控制装置操作三个加热器,并以受控的速度旋转和降低基座,以便以受控的方式冷却硅,从而形成如上所述的空心圆柱形锭。

图9示出了在图3B的第二炉中使用图1A-1B的第一圆柱形坩埚并且采用图5D-5F所示的冷却熔融的硅的第二种方法形成实心圆柱形锭的方法900。本文使用的术语“控制”表示存储在存储器中并由控制器的处理器(例如,图3D中所示的控制器314)执行的指令。

在902处,将实心圆柱形模具(例如,图1A-1B所示的圆柱形坩埚100)布置在炉(例如,图3B、5A-5C和6A所示的炉301)中的基座上。在804,将第一加热器(例如,图3B中所示的加热器308)布置在炉中的模具上方。在906,第二和第三加热器(例如,图3B中所示的加热器302、304)沿着在炉中的模具的外壁竖直地间隔开并且围绕该外壁。

在908,将固体硅块放置在模具中。在910,控制装置操作如上所述的三个加热器以熔化模具中的硅。在912,控制感测模具中硅的温度。在914,控制装置操作三个加热器,并以受控的速度旋转和降低基座,以便以受控的方式冷却硅,从而形成如上所述的实心圆柱形锭。

前面的描述本质上仅仅是说明性的,并且不是意图限制本公开、其应用或用途。本公开的广泛教导可以以各种形式实现。因此,虽然本公开包括特定示例,但是本公开的真实范围不应当被如此限制,因为在研究附图、说明书和所附权利要求时,其他修改将变得显而易见。应当理解,在不改变本公开的原理的情况下,方法中的一个或多个步骤可以以不同的顺序(或同时地)执行。此外,虽然每个实施方式在上面被描述为具有某些特征,但是相对于本公开的任何实施方式描述的那些特征中的任何一个或多个,可以在任何其它实施方式的特征中实现和/或与任何其它实施方式的特征组合,即使该组合没有明确描述。换句话说,所描述的实施方式不是相互排斥的,并且一个或多个实施方式彼此的置换保持在本公开的范围内。

使用各种术语来描述元件之间(例如,模块之间、电路元件之间、半导体层之间等)的空间和功能关系,各种术语包括“连接”、“接合”、“耦合”、“相邻”、“紧挨”、“在...顶部”、“在...上面”、“在...下面”和“设置”。除非将第一和第二元件之间的关系明确地描述为“直接”,否则在上述公开中描述这种关系时,该关系可以是直接关系,其中在第一和第二元件之间不存在其它中间元件,但是也可以是间接关系,其中在第一和第二元件之间(在空间上或功能上)存在一个或多个中间元件。如本文所使用的,短语“A、B和C中的至少一个”应当被解释为意味着使用非排他性逻辑或(OR)的逻辑(A或B或C),并且不应被解释为表示“A中的至少一个、B中的至少一个和C中的至少一个”。

在一些实现方式中,控制器是系统的一部分,该系统可以是上述示例的一部分。控制器可以控制一个或多个系统的各种部件或子部件。根据处理要求和/或系统类型,控制器可以被编程以控制本文公开的任何工艺。

概括地说,控制器可以定义为电子器件,电子器件具有接收指令、发出指令、控制操作、启用端点测量等的各种集成电路、逻辑、存储器和/或软件。集成电路可以包括存储程序指令的固件形式的芯片、数字信号处理器(DSP)、定义为专用集成电路(ASIC)的芯片、和/或一个或多个微处理器、或执行程序指令(例如,软件)的微控制器。程序指令可以是以各种单独设置(或程序文件)的形式发送到控制器的指令,单独设置(或程序文件)定义用于执行特定工艺的操作参数。在一些实施方式中,操作参数可以是由工艺工程师定义的配方的一部分,以在本文所描述的一或多个锭的制造期间完成一个或多个处理步骤。

在一些实现方式中,控制器可以是与系统集成、耦合到系统、以其它方式联网到系统或其组合的计算机的一部分或耦合到该计算机。例如,控制器可以在“云”中或是晶片厂(fab)主机系统的全部或一部分,其可以允许对处理的远程访问。计算机可以实现对系统的远程访问以监视制造操作的当前进展、检查过去制造操作的历史、检查多个制造操作的趋势或性能标准,改变当前处理的参数、设置处理步骤以跟随当前的处理、或者开始新的处理。

在一些示例中,远程计算机(例如服务器)可以通过网络(其可以包括本地网络或因特网)向系统提供工艺配方。远程计算机可以包括使得能够输入或编程参数和/或设置的用户界面,然后将该参数和/或设置从远程计算机发送到系统。在一些示例中,控制器接收数据形式的指令,其指定在一个或多个操作期间要执行的每个处理步骤的参数。应当理解,参数可以特定于要执行的工艺的类型和工具的类型,控制器被配置为与该工具接口或控制该工具。因此,如上所述,控制器可以是例如通过包括联网在一起并朝着共同目的(例如本文所述的工艺和控制)工作的一个或多个分立的控制器而呈分布式。

如上所述,根据将由工具执行的一个或多个处理步骤,控制器可以与一个或多个其他工具电路或模块、其它工具部件、群集工具、其他工具接口、相邻工具、邻近工具、位于整个工厂中的工具、主计算机、半导体制造工厂中的另一控制器通信。