碳化硅陶瓷管烧结用石墨槽、高性能碳化硅陶瓷管及其制备方法

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及碳化硅陶瓷管烧结用石墨槽、高性能碳化硅陶瓷管及其制备方法,属于工程陶瓷材料技术领域。

背景技术

随着国民经济的发展,社会对工业重点用能设备的能效和节能管理提出了更高的要求。换热器作为工业中普遍使用的热能转换装置,其能效水平的高低直接影响着工业行业节能。因此,热传导性、运行可靠稳定性及换热部件表面洁净度成为衡量换热器热交换部件材质优劣的重要指标。

目前,工业用换热器以列管式换热器应用最为广泛,热交换管是换热器的关键部件。碳化硅陶瓷具有高熔点、高硬度、化学稳定性好、耐磨、强度高、高热导等优点,且是唯一可以耐氢氟酸腐蚀的陶瓷材料。常压固相烧结碳化硅陶瓷的导热系数与等静压石墨相近,达120W/m·K以上,约为金属钽的2倍,不锈钢的5倍,哈氏合金的10倍,聚四氟乙烯的50倍。因此,常压固相烧结碳化硅陶瓷已经被广泛认为是未来换热器热交换部件的理想材料。

列管式换热器中的管材为薄壁长通管,具有较大的长径比和径厚比。在换热器组装的过程中,需要直线度和圆整度较高、且力学性能高的管材,以防止在组装过程中出现管材破损、产生组装应力、端头不好密封等情况,从而影响组装后列管式换热器的整体耐压性能。由于碳化硅陶瓷硬度高,在碳化硅陶瓷管材烧结后再对其直线度和圆整度进行加工,成本高、效率低,因此,从原料处理、混料阶段对各组分均匀性的控制,以及在碳化硅陶瓷管材的成型、烧结阶段对其直线度和圆整度的控制成为亟需解决的问题。

目前,挤出成型是碳化硅陶瓷热交换管成型的主流方式。中国专利1(公开号CN101581552A)采用固相或液相烧结助剂,经均匀混合的亚微米级碳化硅粉体为原料粉体,以纤维素为有机塑化剂,以甘油、油酸或桐油为润滑剂,以聚甲基丙烯酸铵、聚甲基丙烯酸钠或四甲基氢氧化胺为分散剂,以聚醚类或聚醚多元醇类为消泡剂等,通过真空练泥、陈腐和挤出成型获得管材坯体,坯体经过干燥4-5天,及之后的热处理和高温烧结获得直度小于2.5mm/m,密度达95%T.D.左右的常压烧结碳化硅陶瓷管。其制备过程有机添加剂种类多,含量高,干燥时间长,因此存在制备工艺时间长,管材直线度差,管材整体密度偏低等问题。且添加氧化物等液相烧结助剂时,会降低管材耐腐蚀性。

中国专利2(公开号CN104557047A)使用95-99wt%的亚微米碳化硅以及1-5wt%的碳化硼组成基础料,将亚微米碳化硅、碳化硼、四甲基氢氧化铵、水溶性树脂、高聚合物糖、润滑剂和去离子水加入球磨机搅拌球磨,之后进行练泥,将泥料密封后再室温下陈腐3-10天,将陈腐的泥料放入挤出机内进行挤出成型,挤出后的管材素坯放在专门的阴干定型工具上,阴干1-3天,之后通过微波烘干后,进行脱脂和烧结。其泥料陈腐时间和阴干时间长,生产周期长,同时其脱脂和烧结使用的方形石墨坩埚未考虑素坯管材在烧结过程的收缩,及素坯管材是的紧密排列不一定能保持到烧结结束,故按照其专利中所说装置并不能保证较好的管材的直线度和圆整度。

而且,现有的碳化硅陶瓷管烧结用石墨槽一般是方形、V型、U型、半圆形等。在使用方形、V型的石墨槽时,素坯与上述石墨槽之间的始终为线接触。虽然在使用U型、半圆形等石墨槽时,能够满足素坯和石墨槽之间的完美贴合,但是在碳化硅陶瓷管素坯的后续烧结过程中,素坯开始发生收缩,到烧结完成后,管材与石墨槽之间都是由面接触变为线接触。因此,现有的石墨槽也难以保证管材烧结后的直线度和圆整度。

发明内容

针对上述问题,本发明的目的在于提供一种碳化硅陶瓷管烧结用石墨槽、高性能碳化硅陶瓷管及其制备方法。

第一方面,本发明提供了一种碳化硅陶瓷管烧结用石墨槽,所述石墨槽为具有圆弧顶角的V型石墨槽,其中:

所述圆弧顶角的圆弧部分的直径=所需碳化硅陶瓷管的外径+(0.1~0.3)mm,V型石墨槽的角度α=2×arcsin(m/M)-x,其中0≤x≤2,其中m为将碳化硅陶瓷管素坯放在平面石墨板上脱脂和烧结后所得碳化硅陶瓷管的外径圆度能保持在±0.1mm时对应的碳化硅陶瓷管素坯的最大单位长度质量;M为待脱脂和烧结的碳化硅陶瓷管素坯的单位长度质量,m<M≤8.0g/cm。

本公开中,本发明根据碳化硅陶瓷管素坯在在烧结过程中径向收缩的特点,在V型石墨槽的基础上设计一个特定的圆弧顶角,使得碳化硅陶瓷管在烧结收缩过程结束时是最大程度贴合该圆弧顶角之中,最终实现了陶瓷管材的直线度、圆度和强度的提升。

较佳的,所述石墨槽的长度≥4m。

较佳的,所述m=1.0g/cm。

较佳的,所述碳化硅陶瓷管的外径≤30mm,径厚比为7~15,长度≥3m。

较佳的,所述碳化硅陶瓷管素坯的外径≤40mm,径厚比为7~15,长度≥4m。

第二方面,本发明还提供了一种含有上述碳化硅陶瓷管烧结用石墨槽的石墨窑具。

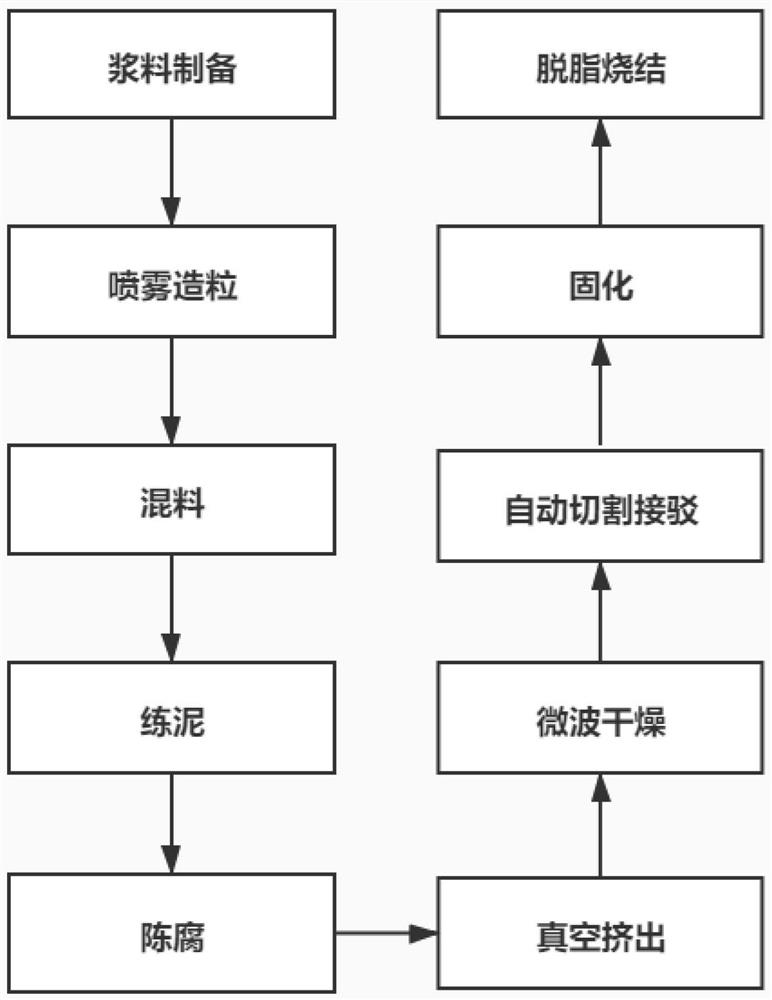

第三方面,本发明还提供了一种高性能碳化硅陶瓷管的制备方法,包括:

(1)将亚微米级碳化硅粉、碳化硼粉、表面活性剂、增塑剂、第一粘结剂和去离子水混合,得到浆料;

(2)将所得浆料进行喷雾造粒得到造粒粉体,再与第二粘结剂混合,得到混合干料;

(3)采用水溶液喷洒在混合干料上,进行二次混合,得到混合湿料;

(4)将所得混合湿料进行练泥和陈腐,得到泥料;

(5)将所得泥料通过挤出模具进行真空挤出成型得到坯体后,随即进行微波干燥定型、切割、接驳和固化,得到碳化硅陶瓷管素坯;

(6)将所得碳化硅陶瓷管素坯进行脱脂,然后在上述石墨槽中烧结,得到所述碳化硅陶瓷管。

较佳的,步骤(1)中,所述碳化硼占碳化硼和亚微米级碳化硅粉总质量的0.3~1.0wt%,优选为0.5wt%;

所述表面活性剂为四甲基氢氧化铵,加入量为碳化硼和亚微米级碳化硅粉总质量的0.2-0.5wt%;

所述增塑剂为聚乙二醇,加入量为碳化硼和亚微米级碳化硅粉总质量的0.5~1.5wt%;

所述第一粘结剂为水基酚醛树脂,加入量为碳化硼和亚微米级碳化硅粉总质量的8~15wt%;

所述去离子水的质量为亚微米级碳化硅粉的110~150wt%。

较佳的,步骤(2)中,所述喷雾造粒的进口温度为210~240℃,出口温度为100~120℃;

所述第二粘结剂为羟丙基甲基纤维素,占造粒粉体质量的6~9wt%。

较佳的,步骤(3)中,所述水溶液中含有保湿剂、润滑剂和增塑剂;

所述增塑剂选自聚乙二醇;

所述保湿剂选自甘油;

所述润滑剂选自油酸;

所述保湿剂为造粒粉体质量的0.5~1.5wt%;

所述润滑剂为造粒粉体质量的1.5~3.0wt%;

所述增塑剂为造粒粉体质量的1.5~3.0wt%;

所述水溶液中去离子水的质量为造粒粉体质量的15.0~20.0wt%。

较佳的,步骤(4)中,所述练泥的次数为2~5次;所述陈腐的温度为室温,时间为6~8小时。

较佳的,步骤(5)中,所述微波干燥定型中微波功率密度为0.5~3.0W/cm

所述固化的温度为105~120℃,时间为2~3小时。

较佳的,步骤(6)中,所述脱脂的温度为600~900℃,时间为1~2小时;所述烧结的温度为2100~2200℃,时间为1~2小时。

有益效果:

(1)相较于干法球磨混料而言,本发明利用浆料制备-喷雾造粒实现各原料的充分均匀混合,尤其亚微米粉体、B

(2)采用真空挤出-微波干燥工艺,使素坯管材在挤出后,快速干燥定型。省去了阴干、内插管棒定型等耗时较长或损伤风险较大的传统工艺方法,能够很好地保持管材圆整度,定型时间短、制备效率高,便于大批量工业化生产;

(3)管材脱脂和烧结过程采用专门设计的圆弧顶角的V型石墨槽。V型设计可以保证管材在烧结过程中的直线度,圆弧顶角设计可以保证烧结后管材的圆度,从而保证了管材较优的直线度和圆整度。

综上所述,本发明通过采用喷雾造粒工艺实现各原料的充分均匀混合,从而实现碳化硅粉体在高温下实现均匀致密化烧结,得到理论密度的碳化硅陶瓷管;采用真空挤出-微波干燥工艺,相比于传统阴干、整型等工艺,极大提高了管材干燥定型的效率;采用专门设计的具有圆弧顶角的V型石墨槽,保证了管材在烧结过程中的直线度与圆整度,从上述三个关键工艺步骤进行严格控制,保证成品的烧结密度达99%T.D.以上,直线度高、圆整度好、力学性能稳定优异、管材内部无损伤的碳化硅陶瓷管材,为高性能碳化硅陶瓷管的自动化、连续化、批量化生产奠定了基础。

附图说明

图1为高性能碳化硅陶瓷管的制备工艺流程图;

图2为挤出模具的结构示意图;

图3为具有圆弧顶角的V型石墨槽的结构示意图;

图4为V型石墨槽角度的计算示意图。

具体实施方式

以下通过下述实施方式进一步说明本发明,应理解,下述实施方式仅用于说明本发明,而非限制本发明。

在本公开中,以亚微米级碳化硅陶瓷粉体为原料,采用固相烧结助剂,经过加入第一粘结剂(例如,水基酚醛树脂)、表面活性剂(例如,四甲基氢氧化铵)、增塑剂(例如,聚乙二醇)对陶瓷粉体进行表面改性、喷雾造粒,获得碳化硅陶瓷造粒粉。使用羟丙基甲基纤维素为泥料粘结剂,聚乙二醇为增塑剂,以及润滑剂(例如,油酸)和保湿剂(例如,甘油),通过练泥、陈腐、真空挤出成型、微波干燥获得管材坯体,并通过自动切割接驳装置实现素坯管材的自动转移。最后管材坯体经过固化、脱脂和烧结,得到碳化硅陶瓷管。

以下示例性地说明本发明提供的高性能碳化硅陶瓷管得制备过程。

浆料制备:

由以下重量含量的成分组成主原料:99.0-99.7wt%(优化为99.5wt%)亚微米碳化硅粉体和0.3-1.0wt%(优化为0.5wt%)碳化硼(烧结助剂),两种原料重量为100wt%;

将0.5-1.5wt%(优化为1.0wt%)聚乙二醇、0.2-0.5wt%(优化为0.3wt%)四甲基氢氧化铵、8.0-15.0wt%(优化为10.0wt%)水基酚醛树脂加入去离子水中,搅拌5-15min,使其溶解分散均匀,形成有机添加剂水溶液(上述助剂的质量比是“主原料总质量”的比值)。其中,去离子水总重量为碳化硅粉体的110-150wt%(优化为130wt%);

将有机添加剂水溶液、亚微米碳化硅粉体、碳化硼依次加入到砂磨机中,砂磨机中有150-250wt%(优化为200wt%)碳化硅陶瓷球,搅拌均匀,形成固含量为45-50%的碳化硅浆料。其中,浆料球磨时间为2-10h,优化球磨时间为3-6h。

其中,亚微米碳化硅粉体为主料。碳化硼为烧结助剂。聚乙二醇为增塑剂。四甲基氢氧化铵为表面活性剂。水基酚醛树脂在低温时为粘结剂、在高温时(≥600℃时)裂解为碳作为烧结助剂。本发明中,亚微米级粉料的粒径范围是指0.4μm-1.0μm。

喷雾造粒。将浆料进行喷雾造粒,其中进口温度为210-240℃(优化为220℃),出口温度为100-120℃(优化为105℃)。

混料。将100.0wt%的喷雾造粒粉与6.0-9.0wt%(优化为7.5wt%)的羟丙基甲基纤维素进行高速搅拌(转速为800-1000r/min)混合。然后将含有0.5-1.5wt%(优化为1.0wt%)甘油、1.5-3.0wt%(优化为2.5wt%)油酸和1.5-3.0wt%(优化为2.5wt%)聚乙二醇溶于15.0-20.0wt%(优化为18.0wt%)去离子水中,搅拌5-10min(优化为8min),形成均匀水溶液(上述助剂的质量比是与“喷雾造粒粉体”的比值)。通过喷淋雾化装置,将所得水溶液均匀喷洒在低速搅拌(转速为50-100r/min)过程中的干粉混合物上,形成湿粉。喷淋结束后,对湿粉进行高速搅拌(转速为800-1000r/min)混合,使其细化、均匀。

其中,羟丙基甲基纤维素为低温时为粘结剂、高温时裂解为碳(≥300℃炭化)作为烧结助剂。甘油为保湿剂。油酸为润滑剂。聚乙二醇为增塑剂。其中,喷雾造粒粉与羟丙基甲基纤维素的高速搅拌时间可为5-10min;湿粉的高速搅拌时间可为5-10min。

练泥:将上述搅拌均匀的湿料进行练泥,练泥次数为2-5次(优化为3-4次)。进一步的,练泥过程中在恒温恒湿房间内进行,房间温度设定为20-30℃,湿度设定为50-60%。练泥过程中,设备始终通冷却循环水降温,冷却循环水设定温度低于室温温度5-10℃。

陈腐:将上述得到的泥料密封后置于室温陈腐,陈腐6-8h(优化为7-8h)。

真空挤出-微波干燥:

将陈腐后的泥料进行真空挤出成型,得到碳化硅陶瓷素坯管材;管材挤出后,随即进入微波干燥装置,对其进行干燥定型。通过自动切割接驳装置,实现管材坯体的自动切割与转移。其中微波干燥的微波功率密度为0.5-3.0W/cm

固化:将微波干燥后的素坯管材放置入烘箱内,升温至105~120℃,干燥2-3h。

脱脂和烧结。将固化后的素坯管材放置在脱脂烧结一体化炉中进行脱脂和烧结。其中,脱脂和烧结在脱脂烧结一体化炉中进行。脱脂阶段:采用真空脱脂工艺,以1-3℃/min升温至600~900℃,保温1~2h;烧结阶段:采用保护气氛(优化为高纯氩气)烧结工艺,以2-5℃/min升温至2100-2200℃,保温1-2h。得到碳化硅陶瓷管。

在脱脂和烧结过程中,素坯管材放入具有圆弧顶角的V型石墨槽中。其中,圆弧顶角的圆弧部分的直径=脱脂和烧结后所需碳化硅陶瓷管的外径+(0.1-0.3)mm,V型槽的角度为α=2×arcsin(m/M)-x,其中0≤x≤2,其中m为根据本发明配方固化后素坯管材放在平面石墨板上进行脱脂和烧结能保持理想圆度(外径的圆度能保持在±0.1mm)的最大单位长度管材重量;M为挤出素坯管材固化后(即、待脱脂和烧结的碳化硅陶瓷管素坯)单位长度质量,m<M≤8.0g/cm。当角度略小的时候,在垂直与切线方向的分力小于m值,不会导致其变形。如果角度大于计算值,则在垂直于切线方向的分离会大于m值,导致其变形。

进一步地,m为1.0g/cm,对应上述固化后的素坯。在制备上述石墨槽时,可根据所需碳化硅陶瓷管的尺寸设计石墨槽的直径和圆角尺寸。

进一步地,使用本制备方法挤出素坯管材外径≤40mm,径厚比为7-15,长度≥4m。

进一步地,本发明制备的碳化硅陶瓷管的外径≤30mm,径厚比为7-15,长度≥3m。

在本发明中,所得碳化硅陶瓷管致密度高,直线度和圆整度好(直线度≤1.0mm/m;椭圆度≤0.3mm),能显著提高管材的抗静水压强度(抗静水压强度≥10MPa),便于列管式换热器的密封与组装,提高换热器的整体性能。

下面进一步例举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

实施例1

1)浆料制备:

由以下重量含量的成分组成主原料:99.5wt%亚微米碳化硅粉体和0.5wt%碳化硼;

将1.0wt%聚乙二醇、0.3wt%四甲基氢氧化铵、10.0wt%水基酚醛树脂加入去离子水中,搅拌5min,使其溶解分散均匀,形成有机添加剂水溶液。去离子水总重量为碳化硅粉体的125wt%;

将有机添加剂水溶液、亚微米碳化硅粉体、碳化硼依次加入到砂磨机中,砂磨机中有200wt%碳化硅陶瓷球,搅拌均匀,形成碳化硅浆料。浆料球磨时间为4h;

2)喷雾造粒:

将上述浆料进行喷雾造粒,其中进口温度为220℃,出口温度为110℃;

3)混料:

将上述100.0wt%的喷雾造粒粉与7.5wt%的羟丙基甲基纤维素进行高速搅拌1000r/min混合,将1.0wt%甘油、2.5wt%油酸和2.5wt%聚乙二醇溶于18wt%去离子水中,搅拌10min,形成均匀水溶液。通过喷淋雾化装置,将水溶液均匀喷洒在低速搅拌(转速为80r/min)过程中的干粉混合物上,形成湿粉。喷淋结束后,对湿粉进行高速搅拌(转速为1000r/min)混合,使其细化、均匀;

其中,喷雾造粒粉与羟丙基甲基纤维素的高速搅拌时间为5min;湿粉的高速搅拌时间为5min;

4)练泥:

将上述搅拌均匀的湿料进行练泥,练泥次数为3次;

5)陈腐:

将上述得到的泥料用塑料袋密封后置于室温陈腐,陈腐8h;

6)真空挤出-微波干燥:

将陈腐后的泥料放入单螺杆真空挤出机内挤出成型,挤出模具如图2所示,模具钢材质的外套1与内芯3组装配合成挤出模具,泥料填充满模具腔2,并从挤出口挤出素坯管材。内芯3内部设有吸气通道4,可以将微波干燥过程中产生的水汽及时抽出,抽出压力相对于大气压力为-0.2bar。挤出管材的外径为17mm,壁厚为1.95mm。管材挤出(测得素坯管材挤出速度为1.1m/min)后,进入微波干燥装置(微波功率密度为1.0W/cm

7)固化:

将盛放有经过微波干燥后素坯管材的不锈钢托盘放入烘箱内,升温至120℃,固化2h;所得待脱脂和烧结的素坯管材的单位长度质量为1.15g/cm;

8)脱脂和烧结:

将上述固化后的素坯管材5放置在长4m具有圆弧顶角的V型石墨槽7中,其中V型槽夹角为120°(α=2×arcsin(1.0/1.15)=120.82°),顶角圆弧直径为14.1mm(所需碳化硅陶瓷管的外径14.0mm+0.1mm)。将承载有素坯管材5的V型石墨槽7放入脱脂烧结一体化炉中进行脱脂和烧结;

其中脱脂阶段:采用真空脱脂工艺,以2℃/min升温至600℃,保温1h;烧结阶段:采用保护气氛(优化为高纯氩气)烧结工艺,以2℃/min升温至2150℃,保温1h。

本实施例1中得到长3.3m,外径为14.0±0.15mm,内径为11.0±0.1mm,直线度为0.8mm/m,密度达99.0%T.D.,抗静水压强度为12MPa的碳化硅陶瓷管6。

实施例2

1)浆料制备:

由以下重量含量的成分组成主原料:99.7wt%亚微米碳化硅粉体和0.3wt%碳化硼;

将0.5wt%聚乙二醇、0.5wt%四甲基氢氧化铵、12.0wt%水基酚醛树脂加入去离子水中,搅拌8min,使其溶解分散均匀,形成有机添加剂水溶液。去离子水总重量为碳化硅粉体的110wt%;

将有机添加剂水溶液、亚微米碳化硅粉体、碳化硼依次加入到砂磨机中,砂磨机中有150wt%碳化硅陶瓷球,搅拌均匀,形成碳化硅浆料。浆料球磨时间为2h。

2)喷雾造粒:

将上述浆料进行喷雾造粒,其中进口温度为210℃,出口温度为100℃;

3)混料:

将上述100.0wt%的喷雾造粒粉与6wt%的羟丙基甲基纤维素进行高速搅拌800r/min混合,将0.5wt%甘油、1.5wt%油酸和2.0wt%聚乙二醇溶于20wt%去离子水中,搅拌5min,形成均匀水溶液。通过喷淋雾化装置,将水溶液均匀喷洒在低速搅拌(转速为50r/min)过程中的干粉混合物上,形成湿粉。喷淋结束后,对湿粉进行高速搅拌(转速为800r/min)混合,使其细化、均匀;其中,喷雾造粒粉与羟丙基甲基纤维素的高速搅拌时间为10min;湿粉的高速搅拌时间为10min。

4)练泥:

将上述搅拌均匀的湿料进行练泥,练泥次数为2次;

5)陈腐:

将上述得到的泥料用塑料袋密封后置于室温陈腐,陈腐6h;

6)真空挤出-微波干燥:

将陈腐后的泥料放入单螺杆真空挤出机内挤出成型,挤出模具如图2所示,模具钢材质的外套1与内芯3组装配合成挤出模具,泥料填充满模具腔2,并从挤出口挤出素坯管材。内芯3内部设有吸气通道4,可以将微波干燥过程中产生的水汽及时抽出,抽出压力相对于大气压力为-0.3bar。挤出管材的外径为23.5mm,壁厚为2.90mm。管材挤出(测得素坯管材挤出速度为0.9m/min)后,进入微波干燥装置(微波功率密度为1.5W/cm

7)固化:

将盛放有经过微波干燥后素坯管材5的木托盘放入烘箱内,升温至105℃,固化2.5h;所得待脱脂和烧结的素坯管材的单位长度质量为2.30g/cm;

8)脱脂和烧结:

将上述固化后的素坯管材5放置在长5m具有圆弧顶角的V型石墨槽7中,其中V型槽7夹角为50°(α=2×arcsin(1.0/2.30)=51.5°),顶角圆弧直径为19.1mm(所需碳化硅陶瓷管的外径19.0mm+0.1mm)。将承载有素坯管材5的V型石墨槽7放入脱脂烧结一体化炉中进行脱脂和烧结;

其中脱脂阶段:采用真空脱脂工艺,以3℃/min升温至600℃,保温1.5h;烧结阶段:采用保护气氛(优化为高纯氩气)烧结工艺,以2.5℃/min升温至2180℃,保温1.5h。

本实施例2中得到长3.82m,外径为19.0±0.15mm,内径为14.5±0.1mm,直线度为1.0mm/m,烧结密度为99.2%T.D.,抗静水压强度为15MPa的碳化硅陶瓷管6。

实施例3

在所得喷雾造粒粉体直接加去离子入水后进行练泥和陈腐。其余等同实施例2。

实施例4

1)浆料制备:

由以下重量含量的成分组成主原料:99.3wt%亚微米碳化硅粉体和0.7wt%碳化硼;

将1.2wt%聚乙二醇、0.4wt%四甲基氢氧化铵、15.0wt%水基酚醛树脂加入去离子水中,搅拌10min,使其溶解分散均匀,形成有机添加剂水溶液。去离子水总重量为碳化硅粉体的140wt%;

将有机添加剂水溶液、亚微米碳化硅粉体、碳化硼依次加入到砂磨机中,砂磨机中有210wt%碳化硅陶瓷球,搅拌均匀,形成碳化硅浆料。浆料球磨时间为4h;

2)喷雾造粒:

将上述浆料进行喷雾造粒,其中进口温度为230℃,出口温度为105℃;

3)混料:

将上述100.0wt%的喷雾造粒粉与7wt%的羟丙基甲基纤维素进行高速搅拌1000r/min混合,将1.5wt%甘油、3.0wt%油酸和1.5wt%聚乙二醇溶于20wt%去离子水中,搅拌8min,形成均匀水溶液。通过喷淋雾化装置,将水溶液均匀喷洒在低速搅拌(转速为80r/min)过程中的干粉混合物上,形成湿粉。喷淋结束后,对湿粉进行高速搅拌(转速为1000r/min)混合,使其细化、均匀;其中,喷雾造粒粉与羟丙基甲基纤维素的高速搅拌时间为6min;湿粉的高速搅拌时间为10min;

4)练泥:

将上述搅拌均匀的湿料进行练泥,练泥次数为3次;

5)陈腐:

将上述得到的泥料用塑料袋密封后置于室温陈腐,陈腐6h;

6)真空挤出-微波干燥:

将陈腐后的泥料放入单螺杆真空挤出机内挤出成型,挤出模具如图2所示,模具钢材质的外套1与内芯3组装配合成挤出模具,泥料填充满模具腔2,并从挤出口挤出素坯管材。内芯3内部设有吸气通道4,可以将微波干燥过程中产生的水汽及时抽出,抽出压力相对于大气压力为-0.1bar。挤出管材的外径为9.7mm,壁厚为1.18mm。管材挤出(测得素坯管材挤出速度为1.2m/min)后,进入微波干燥装置,微波功率密度为0.5W/cm

7)固化:

将盛放有经过微波干燥后素坯管材5的木托盘放入烘箱内,升温至110℃,固化2.5h。所得待脱脂和烧结的素坯管材的单位长度质量为0.54g/cm;

8)脱脂烧结:

将上述固化后的素坯管材5放置在长4m笔直的V线槽中,因M=0.54g/cm,小于1.0g/cm,故放在平面上即可,线槽只起限位作用。将承载有素坯管材5的线性石墨槽7放入脱脂烧结一体化炉中进行脱脂和烧结;

其中脱脂阶段:采用真空脱脂工艺,以2℃/min升温至600℃,保温1.5h;烧结阶段:采用保护气氛(优化为高纯氩气)烧结工艺,以2.5℃/min升温至2180℃,保温1.5h。

本实施例4中得到长3.3m,外径为8.0±0.1mm,内径为6.0±0.1mm,直线度为0.8mm/m,烧结密度为99.3%T.D.,抗静水压强度为10MPa的碳化硅陶瓷管。

实施例5

1)浆料制备:

由以下重量含量的成分组成主原料:99.0wt%亚微米碳化硅粉体和1.0wt%碳化硼;

将1.5wt%聚乙二醇、0.2wt%四甲基氢氧化铵、8.0wt%水基酚醛树脂加入去离子水中,搅拌15min,使其溶解分散均匀,形成有机添加剂水溶液。去离子水总重量为碳化硅粉体的150wt%;

将有机添加剂水溶液、亚微米碳化硅粉体、碳化硼依次加入到砂磨机中,砂磨机中有250wt%碳化硅陶瓷球,搅拌均匀,形成碳化硅浆料。浆料球磨时间为10h。

2)喷雾造粒:

将上述浆料进行喷雾造粒,其中进口温度为240℃,出口温度为120℃;

3)混料:

将上述100.0wt%的喷雾造粒粉与9wt%的羟丙基甲基纤维素进行高速搅拌1000r/min混合,将1.5wt%甘油、2.5wt%油酸和3.0wt%聚乙二醇溶于15wt%去离子水中,搅拌10min,形成均匀水溶液。通过喷淋雾化装置,将水溶液均匀喷洒在低速搅拌(转速为100r/min)过程中的干粉混合物上,形成湿粉。喷淋结束后,对湿粉进行高速搅拌(转速为1000r/min)混合,使其细化、均匀;其中,喷雾造粒粉与羟丙基甲基纤维素的高速搅拌时间为6min;湿粉的高速搅拌时间为10min;

4)练泥:

将上述搅拌均匀的湿料进行练泥,练泥次数为5次;

5)陈腐:

将上述得到的泥料用塑料袋密封后置于室温陈腐,陈腐8h;

6)真空挤出-微波干燥:

将陈腐后的泥料放入单螺杆真空挤出机内挤出成型,挤出模具如图2所示,模具钢材质的外套1与内芯3组装配合成挤出模具,泥料填充满模具腔2,并从挤出口挤出素坯管材。内芯3内部设有吸气通道4,可以将微波干燥过程中产生的水汽及时抽出,抽出压力相对于大气压力为-0.5bar。挤出管材的外径为36.5mm,壁厚为3.95mm。管材挤出(测得素坯管材挤出速度为0.8m/min)后,进入微波干燥装置,微波功率密度为3W/cm

7)固化:

将盛放有经过微波干燥后素坯管材5的木托盘放入烘箱内,升温至120℃,固化3h;所得素坯单位长度质量为6.86g/cm;

8)脱脂烧结:

将上述固化后的素坯管材5放置在长4m具有圆弧顶角的V型石墨槽7中,其中V型槽7夹角为16°(α=2×arcsin(1.0/6.86)=16.8°),顶角圆弧直径为30.3mm。将承载有素坯管材5的V型石墨槽7放入脱脂烧结一体化炉中进行脱脂和烧结;

其中脱脂阶段:采用真空脱脂工艺,以1℃/min升温至900℃,保温2h;烧结阶段:采用保护气氛(优化为高纯氩气)烧结工艺,以1℃/min升温至2200℃,保温2h。

本实施例5中得到长3.3m,外径为30.0±0.15mm,内径为24.0±0.12mm,直线度为1.0mm/m,烧结密度为99.0%T.D.,抗静水压强度为20MPa的碳化硅陶瓷管。

对比例1

将实施例1中的1)浆料制备、2)喷雾造粒和3)混料步骤替换为:

由以下重量含量的成分组成主原料:99.5wt%亚微米碳化硅粉体和0.5wt%碳化硼;

将7.5wt%的羟丙基甲基纤维素和亚微米碳化硅粉、碳化硼加入搅拌机内进行干粉混合3h。而后将10.0wt%水基酚醛树脂、3.5wt%聚乙二醇、0.3wt%四甲基氢氧化铵、2.5wt%油酸、1.0wt%甘油加入到18wt%去离子水中,搅拌10min形成均匀水溶液。将水溶液添加至干粉混合物中,在混料机中以1000r/min转速进行湿粉混合20min。得到碳化硅粉体混合料。将上述混合料按照实施例1中步骤4)-步骤8)进行练泥、陈腐、真空挤出-微波干燥、固化、脱脂和烧结。

本对比例1中得到长3.4m,外径为14.3±0.15mm,内径为11.3±0.1mm,直线度为1mm/m,密度为94.3%T.D.,抗静水压强度为2MPa的碳化硅陶瓷管。

对比例2

将步骤6)改成以下内容:

将陈腐后的泥料放入单螺杆真空挤出机内挤出成型,挤出模具如图2所示,模具钢材质的外套1与内芯3组装配合成挤出模具,泥料填充满模具腔2,并从挤出口挤出素坯管材。内芯3内部设有吸气通道4,管材挤出过程中不通气体,且不经过微波干燥;

挤出管材的外径为17mm,壁厚为1.95mm。管材挤出到达4m长度后,采用人工手动切割的方法,并利用V型托盘将素坯管材移至辊道机上滚动阴干3天。

其余等同于实施例1。

本对比例2中得到长3.3m,外径为14.0±0.3mm,内径为11.0±0.3mm,直线度为1.0mm/m,密度达99.0%T.D.,抗静水压强度为8MPa的碳化硅陶瓷管。

对比例3

取消具有圆弧顶角的V型石墨槽7的使用,将素坯管材5直接放在平面石墨板上进行脱脂和烧结。其余等同实施例2。

本对比例3中得到长3.82m,外径为19.0±0.3mm,内径为14.5±0.3mm,直线度为2.5mm/m,烧结密度为99.2%T.D.,抗静水压强度为3MPa的碳化硅陶瓷管。

对比例4

取消具有圆弧顶角的V型石墨槽12的使用,将素坯管材11没有圆弧顶角的V型石墨槽中进行脱脂和烧结。其余等同实施例2。

本对比例4中得到长3.82m,外径为19.0±0.2mm,内径为14.5±0.2mm,直线度为1.5mm/m,烧结密度为99.2%T.D.,抗静水压强度为8MPa的碳化硅陶瓷管。

对比例5

取消具有圆弧顶角的V型石墨槽12的使用,将素坯管材放置在与素坯完美贴合的U型石墨槽中进行脱脂和烧结。其余等同实施例2。

表1为本发明制备的碳化硅陶瓷管的性能参数:

最后,还需要注意的是,以上列举的仅是本发明的若干具体实施例。显然,本发明不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本发明公开的内容直接导出或联想到的所有变形,均应认为是本发明的保护范围。