一种深度脱除烟气超细粉尘的脱硫除尘除雾系统及应用

文献发布时间:2023-06-19 09:27:35

技术领域

本发明属于环保技术领域,涉及烟气湿法脱硫除尘除雾系统,尤其是一种深度脱除烟气超细粉尘的脱硫除尘除雾系统及应用。

背景技术

近年来,国家对环保的治理力度越来越大,不仅要求燃煤电厂、钢厂进行烟气超低排放改造,还要求国内各种行业的化工厂也实现近零排放,要求出口烟气粉尘的排放指标≤10mg/Nm

常规的脱硫除尘除雾装置仅对颗粒粒径为10μm以上的粉尘起作用,对10μm以下的粉尘脱除效果较差。且一般燃煤电厂的烟气会先经过电除尘进行粉尘去除,进入脱硫系统的粉尘含量在30mg/Nm

对于10微米以下的超细粉尘,利用喷雾抑尘原理,即通过雾化装置把水雾化,形成许多高速运动的细小水雾,去结合和粘附超细粉尘,利用水的张力作用来除尘。将水雾化之后能大面积增加水雾与粉尘的接触面积,实现更好的除尘效果,且能大幅节省水耗。水跟其他亲水性物质接触,表面张力越大,越难以相互吸附。如果水雾颗粒粒径远大于粉尘颗粒,粉尘仅仅跟随水雾颗粒周围的气流运动,水雾颗粒和粉尘颗粒接触很少或者根本没有接触,从而达不到除尘作用;而当水雾颗粒和粉尘颗粒粒径大小相当,水的表面张力越小,凝聚的可能性越大,随着凝聚的粉尘团变大加重,很容易降落。

通过检索,尚未发现与本发明专利申请相关的专利公开文献。

发明内容

本发明的目的在于克服现有技术的不足之处,提供一种深度脱除烟气超细粉尘的脱硫除尘除雾系统及应用,该系统具有占地面积小,设备成本及运行成本低,且脱硫及除尘效率高,尤其适用脱除烟气中的超细粉尘,从而满足环保验收要求。

本发明解决其技术问题是采取以下技术方案实现的:

一种深度脱除烟气超细粉尘的脱硫除尘除雾系统,所述系统包括脱硫除尘塔、水洗箱和工艺水箱,所述脱硫除尘塔与水洗箱、工艺水箱相连接设置;所述工艺水箱、水洗箱的输入端均包括设置在箱顶的工艺水补水口,工艺水箱、水洗箱的输出端均包括设置在箱底的排水口,工艺水箱能够通过补水口进行补水,工艺水箱的排水口与水洗箱的补水口相连接设置,水洗箱的排水口与脱硫除尘塔相连接设置;

所述脱硫除尘塔包括塔体、浆液池、入口烟道、脱硫段、水洗段、雾化除尘段、除尘除雾段和烟气出口,所述塔体内的底部设置浆液池,该塔体的顶部设置烟气出口,浆液池上方的塔体上相连通设置入口烟道,入口烟道、烟气出口之间的塔体内同轴由下至上依次间隔设置脱硫段、水洗段、雾化除尘段、除尘除雾段。

而且,所述系统还包括脱硫除尘循环泵、水洗循环泵、雾化喷淋泵和除雾器冲洗水泵,所述脱硫段包括浆液喷淋层和多管旋流掺混装置,所述浆液喷淋层沿竖直方向间隔设置3~6层,该浆液喷淋层与浆液池通过脱硫除尘循环泵、循环管线相连接设置,设置于最上方1~2层的浆液喷淋层下方间隔设置多管旋流掺混装置;

所述水洗段包括由下至上依次间隔设置的水洗集液盘、填料层和水洗喷淋层,该水洗喷淋层的输入端通过水洗循环泵、循环管线与水洗箱的输出端相连接设置,该水洗喷淋层能够向填料层喷淋水,该填料层能够拦截烟气中的杂质;所述水洗箱也与浆液池相连接设置;所述水洗集液盘能够汇集水洗喷淋层的喷淋水且脱硫后烟气能够向上通过该水洗集液盘,该水洗集液盘的输出端与水洗箱的输入端相连接设置;

所述雾化除尘段包括由下至上依次间隔设置的除尘除雾集液盘和雾化喷淋层,该雾化喷淋层的输入端通过雾化喷淋泵与工艺水箱的输出端相连接设置,该雾化喷淋层的输入端还与厂区压缩空气相连接设置;所述除尘除雾集液盘能够汇集雾化除尘段雾化液滴及除尘除雾段的冲洗水,且水洗后烟气能够向上通过该除尘除雾集液盘,该除尘除雾集液盘的输出端与工艺水箱的输入端相连接设置,重复利用水资源;

所述除尘除雾段包括由下至上依次间隔设置的多管旋流除尘除雾器和除雾器冲洗层,该除雾器冲洗层的输入端通过除雾器冲洗水泵与工艺水箱的输出端相连接设置。

而且,所述雾化喷淋层包括多个双流体喷枪和雾化喷嘴,所述双流体喷枪沿水平方向设置,且沿纵向均布间隔设置多个,该双流体喷枪的水平一端分别与工艺水、压缩空气相连接设置,该双流体喷枪的水平另一端靠近塔体的内壁设置,且该端部相连通设置雾化喷嘴,该雾化喷嘴的喷口的喷射方向设置为垂直朝下;或者,所述双流体喷枪的水平另一端靠近塔体的轴线设置,且该端部相连通设置雾化喷嘴,该雾化喷嘴的喷口的喷射方向设置为水平方向。

而且,所述雾化喷淋层包括多个水气分配管和雾化喷嘴,该水气分配管沿水平方向设置,且沿纵向平行间隔设置多个,该水气分配管的底部上沿水平方向均布间隔相连通设置多个雾化喷嘴,该水气分配管设置为套管形式,一路为水源,一路为气源,水气分配管能够将水源和气源按设计压力和流量,均匀分配到每个雾化喷嘴上。

而且,所述雾化喷嘴在塔内均匀布置,喷嘴间距在1000~2000mm,该雾化喷嘴朝下喷射,喷射角度为90°~120°,雾化粒径≤10μm;或者,所述水源压力为0.2~0.5MPa;所述气源压力为0.3~0.6MPa。

而且,所述双流体喷枪或水气分配管与雾化喷嘴螺纹啮合安装在一起,雾化喷嘴为双流体喷嘴,雾化喷淋层的水源管路通过雾化喷淋泵、循环管线与工艺水箱相连接设置,雾化喷淋层的气源管路与厂区压缩空气相连,运行时通过阀门开关控制到达雾化喷淋层的压缩空气流量及压力。

而且,所述雾化喷淋层采用管网式布置,雾化喷嘴能够全范围覆盖;所述雾化喷淋层距最上层水洗喷淋层的间距为1600~2200mm,距除雾器冲洗层下表面的间距为2500~3000mm,较大的空间。

而且,所述水洗集液盘为玻璃钢材质的储水槽,该储水槽上沿圆周方向均布间隔设有多个升气帽,该水洗集液盘的下底面上设置有支撑梁,该水洗集液盘通过该支撑梁与塔体内壁相连接设置;或者,所述填料层包括填料,该填料为规整填料;或者,所述水洗喷淋层设置为一层或两层以上。

而且,所述多管旋流除尘除雾器包括若干管式除雾器,若干个除雾器筒并联设置在一起,下设支撑梁及支撑格栅支撑,每个除雾器筒内均设置带偏转角度的固定叶片及冲洗喷嘴,除雾器内设冲洗喷嘴,除雾器冲洗管通过若干橡胶软管与每个除雾器连接。烟气经过雾化除尘后,进入多管旋流除尘除雾器,受离心力作用,未自动落下粉尘团被甩至除雾器筒内壁,被除雾器筒内壁液膜捕捉,定时对除雾器进行冲洗,从而将粉尘带入集液盘,实现超细粉尘的脱除。

如上所述的深度脱除烟气超细粉尘的脱硫除尘除雾系统在环保烟气湿法脱硫及深度除尘方面的应用。

本发明取得的优点和积极效果是:

1、本系统将脱硫、除尘、除雾三个过程整合在一起,实现一体化装置设计,无需额外的除尘装置及系统,具有占地面积小,设备成本及运行成本低,且脱硫及除尘效率高,尤其适用脱除烟气中的超细粉尘,从而满足环保验收要求。

2、本系统利用集液盘将脱硫除尘塔的脱硫段、水洗段及除尘除雾段分开,实现浆液密度分级,高浓度的脱硫浆液在浆液池及脱硫段喷淋层间不断循环,与烟气逆向接触,从而脱除烟气中的二氧化硫及大粒径粉尘颗粒;水洗段、雾化喷淋段及除雾器冲洗都采用的工艺水,密度较低,可以更好清洗烟气中残留的盐类及其它杂质,且工艺水又通过集液盘收集,最终返回至工艺水箱及水洗箱,实现重复利用,节约用水;当工艺水箱内杂质较多时或密度较高时,可通过管线排至脱硫除尘塔进一步利用;此外,该设计可以更好控制脱硫塔内的水平衡,不会出现塔内水量增多无法控制的时候,当塔内水量少时,可通过水洗箱随时给脱硫塔补水。

3、本系统的脱硫段设置多层喷淋层,在喷淋层中间设置一层多管旋流掺混装置,在多管旋流掺混装置内设计具有一定偏转角度的固定叶片,改变烟气的流通方向,制造湍流,利用叶片反复旋切增大烟气与喷淋浆液的掺混程度,延长气液的接触时间,进而更好地吸收烟气中的二氧化硫,实现高效脱硫;同时,利用大流量的喷淋浆液冲刷烟气,可以洗涤烟气中的大粒径粉尘颗粒,增加气液的掺混,可以增加液滴与粉尘的碰撞机率,提高除尘效率。

4、本系统的水洗段设置填料及水洗喷淋层,填料单位体积的比表面积比较大,大大增大气液的接触面积,喷淋水由于水的湿润性和表面张力作用,会在填料表面形成均匀的液膜,形成捕尘体,当经过脱硫后含有残余粉尘和游离盐的烟气通过填料时,粉尘和游离盐会撞击液膜,而后被向下流动的喷淋水带入集液盘内,从而实现进一步除尘及烟气清洗的效果。

5、本系统的水洗段过后,设置插入式双流体喷枪或管网式雾化喷嘴,水气按一定比例混合,利用压缩空气将水破碎成10μm以下的水雾颗粒,并利用加速气体将破碎后的水雾颗粒从喷嘴喷出,当水雾颗粒与粉尘颗粒大小相近时,粉尘颗粒随气流运动时与水雾颗粒发生碰撞、吸附、凝聚,形成大颗粒的粉尘雾滴,继续运动过程中,粉尘雾滴会继续团聚,形成粉尘团,达到一定粒径后在重力作用下降落,从而起到脱除超细粉尘的作用。因脱硫段和水洗段仅能除去烟气中的大颗粒粉尘,且喷淋浆液与水洗液滴都比较大,对于10μm以下的小颗粒粉尘,当与大粒径液滴碰撞时,无法有效捕集,脱除效果较差。因此通过雾化除尘段形成的10μm大小的水雾颗粒,与10μm以下的超细粉尘颗粒进行惯性碰撞、拦截及凝聚等过程,形成大粒径的粉尘团,从而实现超细粉尘的捕捉。

6、经过雾化除尘后,未落下的粉尘团仍会随着烟气流动,在塔顶设置多管旋流除尘除雾器,内设置偏转角度的叶片,大粒径粉尘团由于离心力作用,被甩至除雾器筒内壁被捕集;定时对除雾器进行冲洗,可将筒壁粉尘团带入集液盘,最终被排出脱硫塔外。

7、本系统在一个脱硫塔内完成了烟气脱硫、除尘及除雾的三个作用,各区域相互配合,共同作用,从而实现脱除烟气中超细粉尘的目的。

8、本系统在脱硫段设置一层多管旋流掺混装置,利用多管旋流掺混装置内叶片反复旋切增加气液的掺混强度,从而实现高效脱硫及初步除尘作用;设置填料及水洗段,增大气液的接触面积,同时对烟气进行洗涤,去除烟气中的游离盐及进一步脱除大颗粒粉尘;设置雾化喷淋层,利用雾化喷嘴或喷枪喷射出与粉尘粒径相当的水雾颗粒,并与烟气中的超细粉尘发生碰撞凝聚,聚并成大颗粒的粉尘团;最后设置多管旋流除尘除雾器,利用离心力作用,通过除雾器筒内倾斜叶片,将大颗粒的粉尘团捕集在筒壁上,并通过定期对筒壁冲洗,使粉尘团落入集液盘内,最后排出塔外,起到深度除尘的目的。该系统无需加设湿电及其它除尘设备,占地面积小,设备成本及运行成本低,且脱硫及除尘效率高,尤其适用脱除烟气中的超细粉尘,从而满足环保验收要求。

9、本系统结合喷雾抑尘原理及旋风分离器原理,当烟气经过脱硫和水洗后,利用压缩空气将喷淋液滴雾化成10μm以下的超细水雾,与超细粉尘碰撞,凝聚成大粒径的粉尘团,并在离心力的作用下,实现超细粉尘的捕集,该系统为一种深度脱除烟气超细粉尘的脱硫除尘除雾系统,该系统无需单独布置除尘设备,将脱硫、除尘、除雾过程全部设置在脱硫塔内,实现深度脱硫除尘除雾一体化。

附图说明

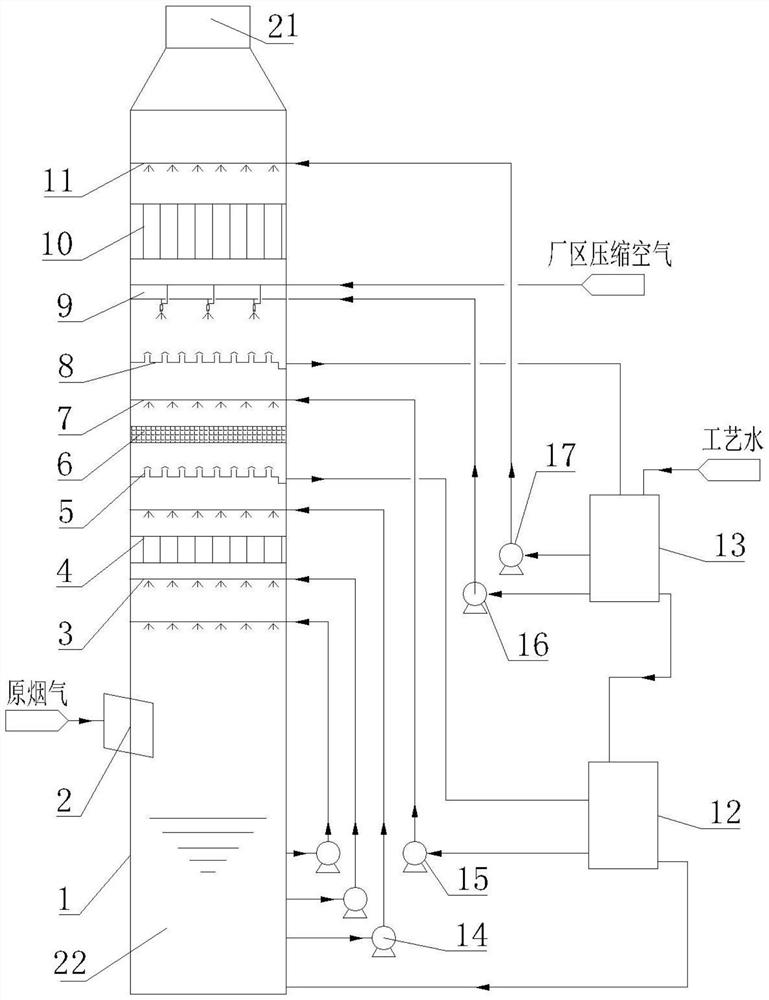

图1为本发明系统的一种结构连接示意图;

图2为图1中雾化喷淋层的一种结构连接布置图;

图3为图1中雾化喷淋层的另一种结构连接布置图;

图4为图1中雾化喷淋层的第三种结构连接布置图。

具体实施方式

下面结合通过具体实施例对本发明作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本发明的保护范围。

本发明未具体详细描述的结构,均可以理解为本领域的常规结构。

一种深度脱除烟气超细粉尘的脱硫除尘除雾系统,如图1所示,所述系统包括脱硫除尘塔、水洗箱12和工艺水箱13,所述脱硫除尘塔与水洗箱、工艺水箱相连接设置;所述工艺水箱、水洗箱的输入端均包括设置在箱顶的工艺水补水口,工艺水箱、水洗箱的输出端均包括设置在箱底的排水口,工艺水箱能够通过补水口进行补水,工艺水箱的排水口与水洗箱的补水口相连接设置,水洗箱的排水口与脱硫除尘塔相连接设置;

厂区工艺水通过工艺水箱补水口进行补水,水洗箱通过工艺水箱补水;所述工艺水箱排水口与水洗箱相连接设置,定期通过排水口将工艺水箱内的工艺水排放至水洗箱;

所述脱硫除尘塔包括塔体1、浆液池22、入口烟道2、脱硫段、水洗段、雾化除尘段、除尘除雾段和烟气出口21,所述塔体内的底部设置浆液池,该塔体的顶部设置烟气出口,浆液池上方的塔体上相连通设置入口烟道,入口烟道、烟气出口之间的塔体内同轴由下至上依次间隔设置脱硫段、水洗段、雾化除尘段、除尘除雾段。

在本实施例中,所述系统还包括脱硫除尘循环泵14、水洗循环泵15、雾化喷淋泵16和除雾器冲洗水泵17,所述脱硫段包括浆液喷淋层3和多管旋流掺混装置4,所述浆液喷淋层沿竖直方向间隔设置3~6层,该浆液喷淋层与浆液池通过脱硫除尘循环泵、循环管线相连接设置,设置于最上方1~2层的浆液喷淋层下方间隔设置多管旋流掺混装置;

所述浆液喷淋层可根据入口二氧化硫含量布置3~6层,需根据工艺要求进行计算所得,多管旋流掺混装置上方可布置1~2层浆液喷淋层,上面布置层数越多,气液掺混效果越好,但阻力越大,需根据具体情况确定;所述多管旋流掺混装置可以为模块化布置,用于增强烟气与喷淋浆液的气液掺混,起到脱硫及脱除大颗粒粉尘作用;

所述水洗段包括由下至上依次间隔设置的水洗集液盘5、填料层6和水洗喷淋层7,该水洗喷淋层的输入端通过水洗循环泵、循环管线与水洗箱的输出端相连接设置,该水洗喷淋层能够向填料层喷淋水,该填料层能够拦截烟气中的杂质;所述水洗箱也与浆液池相连接设置,定期通过排水口将水洗箱内的污水排放至脱硫除尘塔;所述水洗集液盘能够汇集水洗喷淋层的喷淋水且脱硫后烟气能够向上通过该水洗集液盘,该水洗集液盘的输出端与水洗箱的输入端相连接设置,重复利用水资源;

填料单位体积的比表面积比较大,大大增大气液的接触面积,由于水的湿润性和表面张力作用,喷淋水会在填料表面形成一层的液膜,形成捕尘体,烟气经过脱硫后经过填料层,其中的粉尘和游离盐等杂质会穿过液膜,从而被液膜拦截,而后被向下流动的喷淋水带入集液盘内,从而实现进一步除尘及烟气清洗的效果;

所述雾化除尘段包括由下至上依次间隔设置的除尘除雾集液盘8和雾化喷淋层9,该雾化喷淋层的输入端通过雾化喷淋泵与工艺水箱的输出端相连接设置,该雾化喷淋层的输入端还与厂区压缩空气相连接设置;所述除尘除雾集液盘能够汇集雾化除尘段雾化液滴及除尘除雾段的冲洗水,且水洗后烟气能够向上通过该除尘除雾集液盘,该除尘除雾集液盘的输出端与工艺水箱的输入端相连接设置,重复利用水资源;

所述除尘除雾段包括由下至上依次间隔设置的多管旋流除尘除雾器10和除雾器冲洗层11,该除雾器冲洗层的输入端通过除雾器冲洗水泵与工艺水箱的输出端相连接设置。

在本实施例中,如图2和图3所示,所述雾化喷淋层包括多个双流体喷枪18和雾化喷嘴19,所述双流体喷枪沿水平方向设置,且沿纵向均布间隔设置多个,该双流体喷枪的水平一端分别与工艺水、压缩空气相连接设置,该双流体喷枪的水平另一端靠近塔体的内壁设置,且该端部相连通设置雾化喷嘴,该雾化喷嘴的喷口的喷射方向设置为垂直朝下;或者,所述双流体喷枪的水平另一端靠近塔体的轴线设置,且该端部相连通设置雾化喷嘴,该雾化喷嘴的喷口的喷射方向设置为水平方向。

在本实施例中,如图4所示,所述雾化喷淋层包括多个水气分配管20和雾化喷嘴,该水气分配管沿水平方向设置,且沿纵向平行间隔设置多个,该水气分配管的底部上沿水平方向均布间隔相连通设置多个雾化喷嘴,该水气分配管设置为套管形式,一路为水源,一路为气源,水气分配管能够将水源和气源按设计压力和流量,均匀分配到每个雾化喷嘴上,保证雾化效果。

较优地,所述雾化喷嘴在塔内均匀布置,喷嘴间距在1000~2000mm,该雾化喷嘴朝下喷射,喷射角度为90°~120°,雾化粒径≤10μm;较优地,所述水源压力为0.2~0.5MPa;所述气源压力为0.3~0.6MPa。

较优地,所述双流体喷枪或水气分配管与雾化喷嘴螺纹啮合安装在一起,雾化喷嘴为双流体喷嘴,雾化喷淋层的水源管路通过雾化喷淋泵、循环管线与工艺水箱相连接设置,雾化喷淋层的气源管路与厂区压缩空气相连,运行时通过阀门开关控制到达雾化喷淋层的压缩空气流量及压力。

雾化除尘段的雾化喷淋层可布置为插入式的双流体喷枪或管网式的双流体喷嘴;当脱硫塔塔径较小时,可采用插入式的双流体喷枪,每根喷枪仅有一个雾化喷嘴,喷枪沿塔壁均布插入,喷枪喷口的喷射方向可设置为垂直朝下,与脱硫后烟气逆向混合,雾滴与超细粉尘颗粒能够更好地碰撞凝聚,但所需枪杆较长,或者设置为水平指向塔中心,枪杆长度较短;当脱硫塔塔径较大时,采用插入式的双流体喷枪无法保证雾滴的覆盖面积,因此可采用管网式布置,如平行插入多根水气分配管,每根水气分配管上可设置多个雾化喷嘴,水气分配管为套管形式,一路为水源,一路为气源,水气分配管用于将水源和气源按设计压力和流量,均匀分配到每个雾化喷嘴上,保证雾化效果。

较优地,所述雾化喷淋层采用管网式布置,通过优化设计可以保证雾化喷嘴能够全范围覆盖,保证雾化效果;所述雾化喷淋层距最上层水洗喷淋层的间距为1600~2200mm,距除雾器冲洗层下表面的间距为2500~3000mm,较大的空间,能够保证雾滴与粉尘的充分接触碰撞,从而凝聚成大粒径粉尘团,最终落入集液盘排出塔外。

在本实施例中,所述水洗集液盘为玻璃钢材质的储水槽,该储水槽上沿圆周方向均布间隔设有多个升气帽(图中未标号),用于脱硫后烟气通过,该水洗集液盘的下底面上设置有支撑梁,该水洗集液盘通过该支撑梁与塔体内壁相连接设置;或者,所述填料层包括填料,该填料为规整填料;或者,所述水洗喷淋层设置为一层或两层以上。

在本实施例中,所述多管旋流除尘除雾器包括若干管式除雾器,若干个除雾器筒并联设置在一起,下设支撑梁及支撑格栅支撑,每个除雾器筒内均设置带偏转角度的固定叶片及冲洗喷嘴,除雾器内设冲洗喷嘴,除雾器冲洗管通过若干橡胶软管与每个除雾器连接。烟气经过雾化除尘后,进入多管旋流除尘除雾器,受离心力作用,未自动落下粉尘团被甩至除雾器筒内壁,被除雾器筒内壁液膜捕捉,定时对除雾器进行冲洗,从而将粉尘带入集液盘,实现超细粉尘的脱除。

本发明深度脱除烟气超细粉尘的脱硫除尘除雾系统的一种工作原理可以如下:

烟气通过入口烟道进入脱硫除尘塔内,在脱硫段内烟气和喷淋浆液在多管旋流掺混装置作用下进行强烈的掺混,去除烟气中SO

尽管为说明目的公开了本发明的实施例,但是本领域的技术人员可以理解:在不脱离本发明及所附权利要求的精神和范围内,各种替换、变化和修改都是可能的,因此,本发明的范围不局限于实施例所公开的内容。

- 一种深度脱除烟气超细粉尘的脱硫除尘除雾系统及应用

- 一种深度脱除烟气超细粉尘的脱硫除尘除雾系统