减反射制品以及包含其的显示器装置

文献发布时间:2023-06-19 09:30:39

本发明专利申请是国际申请号为PCT/US2016/051488,国际申请日为2016年9月13日,进入中国国家阶段的申请号为201680039563.9,发明名称为“高透光和耐划痕减反射制品”的发明专利申请的分案申请。

相关申请交叉参考

本申请根据35U.S.C.§119,要求2015年09月14日提交的美国临时申请系列第62/218241号的优先权,本文以该申请为基础并将其全文通过引用结合于此。

技术背景

本公开涉及耐用且耐划痕减反射制品及其制造方法,更具体地,涉及具有多层减反射涂层的制品,其展现出耐磨损性、耐划痕性、低反射率和无色透射和/或反射。

覆盖制品通常用于保护电子产品内的关键器件,用于提供用户界面进行输入和/或显示,和/或提供许多其它功能。此类产品包括移动装置,例如智能手机、mp3播放器和平板电脑。覆盖制品还包括建筑制品,运输制品(例如,用于车辆应用、火车、飞行器、船舶等的制品),电器制品或者需要部分透明度、耐划痕性、耐磨损性或其组合的任意制品。这些应用通常要求耐划痕性以及最大透光性和最小反射性方面的牢靠光学性能特性。此外,一些覆盖应用要求在反射和/或透射中所展现或察觉到的颜色没有随着观察角的变化发生可感知的变化。这是因为,在显示器应用中,如果随着观察角的改变,反射或透射的颜色具有可感知程度的变化的话,则产品的用户会察觉到显示器的颜色或亮度变化,这会降低显示器的察觉质量。在其他应用中,颜色的变化可能对美观要求或者其他功能要求造成负面影响。

可以通过使用各种减反射涂层来改善覆盖制品的光学性能;但是已知的减反射涂层易受磨损或者磨耗。此类磨损会危及通过减反射涂层实现的任何光学性能的改善。例如,光纤通常由具有不同折射率的多层涂层制造,并且是由透光电介质材料(例如,氧化物、氮化物和氟化物)制造的。用于此类光学过滤器的大多数的常用氧化物是宽带隙材料,其不具有用于移动装置、建筑制品、运输制品或电器制品所需的机械性质,例如硬度。氮化物和钻石状涂层可展现出高硬度值,但是此类材料不展现出此类应用所需的透射率。

磨损损坏可以包括来自对立面物体(例如手指)的来回滑动接触。此外,磨损损坏会产生热量,这会劣化膜材料中的化学键,并对于覆盖玻璃产生剥落和其他类型的损坏。由于通常在较长期情况下而非引起划痕的单次事件中产生磨损损坏,发生磨损损坏的布置的涂层材料还会发生氧化,这进一步劣化了涂层的耐用性。

已知的减反射涂层还容易受到划痕损坏,并且通常比其上布置了此类涂层的下方基材更容易受到划痕损坏。在一些情况下,大部分的此类划痕损坏包括微延展性划痕,这通常包括材料中的单槽,其具有约为100-500nm的深度和延长的长度。可能通过其他类型的可见损坏造成微延展性划痕,例如,表面下开裂、摩擦开裂、碎片和/或磨损。证据表明,大部分的此类划痕和其他可见损坏是由于单次接触事件中发生的锋利接触导致的。一旦在覆盖基材上出现明显划痕,制品的外观下降,这是因为划痕引起光散射的增加,而这可能引起显示器的亮度、透明度和图像对比度的明显下降。明显划痕还影响了包括触摸感应显示器的制品的精度和可靠性。单次事件划痕损坏可以与磨损损坏形成对比。单次事件划痕损坏不是由多次接触事件(例如与硬的对立面物体(例如,砂、砂砾和砂纸)的往复滑动接触)造成的,其通常也不产生热(这会劣化膜材料中的化学键并导致剥落和其他类型的损坏)。此外,单次事件划痕通常不引起氧化或者涉及导致磨损损坏的相同条件,因此,用于防止磨损损坏的解决方案通常也不可用于防止划痕。除此之外,已知的划痕和磨损损坏解决方案通常有损于光学性质。

因此,需要新的覆盖制品及其制造方法,其是耐磨损、耐划痕的,并且具有改善的光学性能。

发明内容

揭示了耐用且耐划痕的减反射制品的实施方式。在一个或多个实施方式中,制品包括基材和布置在主表面上形成减反射表面的光学涂层。在一个或多个实施方式中,光学涂层包括减反射涂层。

制品通过在减反射表面上展现出大于或等于约12GPa的最大硬度(通过布氏压痕计硬度测试测得,如本文所述)以及大于或等于约50nm的压痕深度(例如,约100nm或更大、约50nm至约300nm、约50nm至约400nm、约50nm至约500nm、约50nm至约600nm、约50nm至约1000nm或约50nm至约2000nm),从而展现出耐划痕性。

在采用泰伯尔测试的500次循环磨损之后,在减反射表面上测得制品展现出耐磨损性,如本文所述。在一个或多个实施方式中,制品展现出耐磨损性(在减反射表面上测得),其包括小于或等于约1%的雾度,这是采用具有孔隙的浊度测量仪测得的,其中,所述孔隙的直径约为8mm。在一个或多个实施方式中,制品展现出耐磨损性(在减反射表面上测得),其包括小于或等于约12nm的平均粗糙度Ra,这是通过原子力显微镜测得的。在一个或多个实施方式中,制品展现出耐磨损性(在减反射表面上测得),其包括在小于或等于约40度的极性散射角,小于或等于约0.05(单位为1/立体弧度)的散射光强度,这是采用用于散射测量的成像球体的透射正交入射测得的,具有600nm波长处的2mm孔隙。在一些情况下,制品展现出耐磨损性(在减反射表面上测得),其包括在小于或等于约20度的极性散射角,小于或等于约0.1(单位为1/立体弧度)的散射光强度,这是采用用于散射测量的成像球体的透射正交入射测得的,具有600nm波长处的2mm孔隙。

一个或多个实施方式的制品展现出光透射和/或光反射方面的优异光学性能。在一个或多个实施方式中,制品在光波长区域(例如,约为400-800nm或者约为450-650nm)展现出大于或等于约92%(例如,大于或等于约98%)的平均透光率(仅在减反射表面上测量)。在一些实施方式中,制品在所述光波长区域展现出小于或等于2%(例如,小于或等于1%)的平均反光率(仅在减反射表面上测量)。在所述光波长区域,制品可展现出平均振幅小于或等于约1个百分点的平均透光率或平均反光率。在一个或多个实施方式中,制品在法向入射展现出小于或等于约1%的平均适光反射率,仅在减反射表面上测量。在一些实施方式中,仅在减反射表面上以法向入射或者近法向入射(例如,0-10度)测量,制品展现出小于约10%的单侧平均适光反射率。在一些实施方式中,单侧平均适光反射率小于或等于约9%、小于或等于约8%、小于或等于约7%或者小于或等于约6%、小于或等于约5%、小于或等于约4%、小于或等于约3%、或者小于或等于约2%。

在一些情况下,当采用光源在减反射表面观察时,制品展现出从参考照明角到入射照明角范围约为2度至约为60度的小于约10(例如,小于或等于约5、小于或等于约4、小于或等于约3、小于或等于约2、或者小于或等于约1)的呈角度色偏移(如本文所述)。示例性光源包括以下任意一种:CIE F2、CIE F10、CIE F11、CIE F12和CIE D65。在一个或多个实施方式中,在从约0度到约60度的所有入射照明角,制品在CIE L*、a*、b*色度体系中展现出小于约2的b*值。作为补充或替代,一些实施方式的制品展现出在减反射表面法向入射测得的透射颜色(或透射颜色坐标)和/或反射颜色(或反射颜色坐标),其相对于基准点的基准点色偏移小于约2,如本文所定义。在一个或多个实施方式中,基准点可以是L*a*b*色空间中的原点(0,0)(或者色坐标a*=0、b*=0或者a*=-2、b*=-2)或者基材的透射或反射色坐标。本文所述的呈角度的色偏移、基准点色偏移和色坐标(a*和/或b*)是在D65和/或F2光源下观察的。在一些实施方式中,本文所述的光学性能是在F2光源下观察的,由于F2照明源的锋利光谱特征,已知这是更具有挑战性的。

在一个或多个实施方式中,减反射涂层可包括多层。例如,在一些实施方式中,减反射涂层包括如下周期,其包括第一低RI层和第二高RI层。该周期可包括第一低RI层和布置在第一低RI层上的第二高RI,或者反之亦可。在一些实施方式中,周期可包括第三层。减反射涂层可包括多个周期,使得第一低RI层和第二高RI层是交替的。减反射涂层可包括高至约10个或者20个周期。

在一些实施方式中,光学涂层包括耐划痕涂层。当包含耐划痕层时,可以将此类层布置在减反射涂层上。在其他实施方式中,耐划痕涂层布置在减反射涂层与基材之间。示例性耐划痕层可展现出约为8-50GPa的最大硬度,这是通过布氏(Berkovitch)压痕计硬度测试测得的,如本文所定义。

耐划痕层可以布置在基材与减反射涂层之间。在一些实施方式中,减反射涂层可以包括第一部分和第二部分,从而耐划痕层布置在第一部分与第二部分之间。耐划痕层的厚度可以约为200纳米至约3微米。

在一些实施方式中,制品可包括折射率大于约1.8的层。可用于该层的材料包括SiN

在一些情况下,制品可包括额外层,例如易清洁涂层、钻石状碳(“DLC”)涂层、耐划痕涂层,或其组合。此类涂层可布置在减反射涂层上,或者布置在减反射涂层的多层之间。

用于制品的一个或多个实施方式的基材可包括无定形基材或晶体基材。无定形基材包括可选自下组的玻璃:钠钙玻璃、碱性铝硅酸盐玻璃、含碱性硼硅酸盐玻璃和碱性铝硼硅酸盐玻璃。在一些实施方式中,玻璃可以经过强化,并且可包括具有至少250MPa的表面CS的压缩应力(CS)层,其在经强化的玻璃内延伸,从化学强化玻璃的表面延伸到至少约10um的层深度(DOL)。

在以下的详细描述中提出了本文的其他特征和优点,其中的部分特征和优点对本领域的技术人员而言,根据所作描述就容易看出,或者通过实施包括以下详细描述、权利要求书以及附图在内的本文所述的各种实施方式而被认识。

应理解,上面的一般性描述和下面的详细描述都仅仅是示例性的,用来提供理解权利要求书的性质和特点的总体评述或框架。所附附图提供了进一步理解,附图被结合在本说明书中并构成说明书的一部分。附图说明了一个或多个实施方式,并与说明书一起用来解释各种实施方式的原理和操作。

附图说明

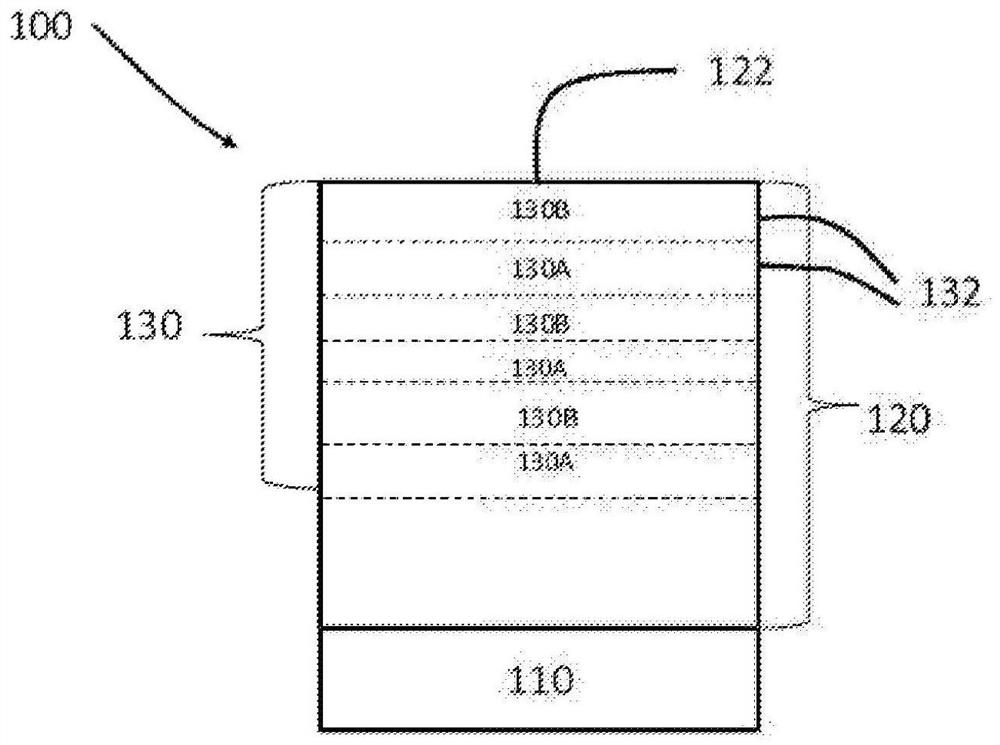

图1是根据一个或多个实施方式的制品的侧视图;

图2是根据一个或多个特定实施方式的制品的侧视图;

图3是根据一个或多个实施方式的制品的侧视图;

图4是根据一个或多个实施方式的制品的侧视图;

图5是根据一个或多个实施方式的制品的侧视图;

图6是根据一个或多个实施方式的制品的侧视图;

图7是根据一个或多个实施方式的制品的侧视图;

图8是根据一个或多个实施方式的制品的侧视图;

图9显示硬度测量与压痕深度和涂层厚度的关系图;

图10是建模实施例1的反射谱,以不同观察角,仅对于减反射表面进行计算;

图11是实施例1的制品的反射颜色,显示在从0°到60°的不同观察角,在不同光源下的反射颜色;

图12是建模实施例2的反射谱,以不同观察角,仅对于减反射表面进行计算;

图13是实施例2的制品的反射颜色,显示在从0°到60°的不同观察角,在不同光源下的反射颜色;

图14是建模实施例3的反射谱,以不同观察角,仅对于减反射表面进行计算;

图15是实施例3的制品的反射颜色,显示在从0°到60°的不同观察角,在不同光源下的反射颜色;

图16是建模实施例4的反射谱,以不同观察角,仅对于减反射表面进行计算;

图17是实施例4的制品的反射颜色,显示在从0°到60°的不同观察角,在不同光源下的反射颜色;

图18是建模实施例5的反射谱,以不同观察角,仅对于减反射表面进行计算;

图19是实施例5的制品的反射颜色,显示在从0°到60°的不同观察角,在不同光源下的反射颜色;

图20是建模实施例6的反射谱,以不同观察角,仅对于减反射表面进行计算;

图21是实施例6的制品的反射颜色,显示在从0°到60°的不同观察角,在不同光源下的反射颜色;

图22是建模实施例7的反射谱,以不同观察角,仅对于减反射表面进行计算;

图23是实施例7的制品的反射颜色,显示在从0°到60°的不同观察角,在不同光源下的反射颜色;

图24是建模实施例8的反射谱,以不同观察角,仅对于减反射表面进行计算;

图25是实施例8的制品的反射颜色,显示在从0°到60°的不同观察角,在不同光源下的反射颜色;

图26是建模实施例9的反射谱,以不同观察角,仅对于减反射表面进行计算;

图27是实施例9的制品的反射颜色,显示在从0°到60°的不同观察角,在不同光源下的反射颜色;

图28是建模实施例10的反射谱,以不同观察角,仅对于减反射表面进行计算;

图29是实施例10的制品的反射颜色,显示在从0°到60°的不同观察角,在不同光源下的反射颜色;

图30是建模实施例11的反射谱,以不同观察角,仅对于减反射表面进行计算;

图31是实施例11的制品的反射颜色,显示在从0°到60°的不同观察角,在不同光源下的反射颜色;

图32是建模实施例12的反射谱,以不同观察角,仅对于减反射表面进行计算;

图33是实施例12的制品的反射颜色,显示在从0°到60°的不同观察角,在不同光源下的反射颜色;

图34显示本文所述一个或多个经过涂覆的玻璃制品的硬度;

图35显示本文所述一个或多个经过涂覆的制品的透光率;

图36显示本文所述一个或多个经过涂覆的制品的反光率;

图37显示本文所述一个或多个经过涂覆的制品的透光率;

图38显示本文所述一个或多个经过涂覆的制品的透光率;

图39显示本文所述一个或多个经过涂覆的制品的反光率;

图40显示本文所述一个或多个经过涂覆的制品的反射颜色;

图41显示本文所述一个或多个经过涂覆的制品的反射颜色;

图42显示本文所述一个或多个经过涂覆的制品的反光率;

图43显示本文所述一个或多个经过涂覆的制品的反光率;

图44显示本文所述一个或多个经过涂覆的制品的反光率;

图45显示本文所述一个或多个经过涂覆的制品的反光率;

图46显示本文所述一个或多个经过涂覆的制品的反光率;

图47显示本文所述一个或多个经过涂覆的制品的反光率;

图48显示本文所述一个或多个经过涂覆的制品的硬度;

图49显示本文所述一个或多个经过涂覆的制品的反光率;

图50显示本文所述一个或多个经过涂覆的制品的透光率;

图51显示本文所述一个或多个经过涂覆的制品的透光率;

图52显示本文所述一个或多个经过涂覆的制品的反射颜色;

图53显示本文所述一个或多个经过涂覆的制品的透射颜色;

图54A是结合了任意本文所揭示的制品的示例性电子器件的平面图;以及

图54B是图54A的示例性电子器件的透视图。

具体实施方式

下面详细参考各个实施方式,这些实施方式的例子在附图中示出。

参见图1,根据一个或多个实施方式的制品100可包括基材110以及布置在基材上的光学涂层120。基材110包括相对主表面112、114以及相对次表面116、118。如图1所示,光学涂层120布置在第一相对主表面112上;但是,光学涂层120可以布置在第二相对主表面114上和/或一个或两个相对次表面上,作为布置在第一相对主表面112上的补充或替代。光学涂层120形成减反射表面122。

光学涂层120包括至少一种材料的至少一层。术语“层”可以包括单层或者可以包括一层或多层子层。此类子层可以相互直接接触。子层可以由相同材料形成,或者可以由两种或更多种不同材料形成。在一个或多个替代实施方式中,此类子层可具有布置在其间的不同材料的插入层。在一个或多个实施方式中,层可包括一层或多层毗邻且不间断层和/或一层或多层不连续且间断层(即,由相互相邻的不同材料形成的层)。层或子层可由本领域的任意已知方法形成,包括离散沉积或连续沉积工艺。在一个或多个实施方式中,可仅使用连续沉积工艺形成层,或者可仅使用离散沉积工艺形成层。

光学涂层120的厚度可以大于或等于约1um,同时仍然提供展现出本文所述光学性质的制品。在一些例子中,光学涂层120的厚度可以约为1-20um(例如,约为1-10um或者约为1-5um)。

本文所用术语“布置”包括采用任意本领域已知方法在表面上涂覆、沉积和/或形成材料。布置的材料可构成本文所定义的层。表述“布置在...上”包括在表面上形成材料从而使得材料与表面直接接触的情况,还包括在表面上形成材料,其中在布置的材料和表面之间具有一种或多种插入材料的情况。插入材料可构成本文所定义的层。

如图2所示,光学涂层120包括减反射涂层130,其可以包括多层(130A、130B)。在一个或多个实施方式中,减反射涂层130可包括周期132,其包括两层或更多层。在一个或多个实施方式中,所述两层或更多层可表征为相互具有不同的折射率。在一个实施方式中,周期132包括第一低RI层130A和第二高RI层130B。第一低RI层与第二高RI层的折射率差异可以大于或等于约0.01、大于或等于0.05、大于或等于0.1、或者甚至大于或等于0.2。

如图2所示,减反射涂层130可包括多个周期(132)。单个周期包括第一低RI层130A和第二高RI层130B,使得当提供多个周期时,第一低RI层130A(指定所示为“L”)和第二高RI层130B(指定所示为“H”)以如下层顺序交替:L/H/L/H或H/L/H/L,使得第一低RI层和第二高RI层看上去沿着减反射涂层120的物理厚度是交替的。在图2的例子中,减反射涂层130包括3个周期。在一些实施方式中,减反射涂层130可包括最高至25个周期。例如,减反射涂层130可包括约为2-20个周期、约为2-15个周期、约为2-10个周期、约为2-12个周期、约为3-8个周期、约为3-6个周期。

在图3所示的实施方式中,减反射涂层130可包括额外的包覆层131,其可以包括比第二高RI层130B低的折射率的材料。在一些实施方式中,周期132可包括一层或多层第三层130C,如图3所示。第三层130C可具有低RI、高RI或中等RI。在一些实施方式中,第三层130C可具有与第一低RI层130A或第二高RI层130B相同的RI。在其他实施方式中,第三层130C可具有中等RI,其位于第一低RI层130A的RI与第二高RI层130B的RI之间。或者,第三层130C可具有大于第二高RI层130B的折射率。减反射涂层120中提供的第三层可具有如下示例性构造:L

如本文所用术语低“RI”、“高RI”和“中等RI”指的是RI相互之间的相对值(例如,低RI<中等RI<高RI)。在一个或多个实施方式中,当用于第一低RI层或第三层时,术语“低RI”包括约为1.3-1.7或者约为1.3-1.75。在一个或多个实施方式中,当用于第二高RI层或第三层时,术语“高RI”包括约为1.7-2.5(例如,大于或等于约1.85)。在一些实施方式中,当用于第三层时,术语中等“RI”包括约为1.55-1.8。在一些情况下,低RI、高RI和中等RI的范围可以重叠;但是,在大多数情况下,减反射涂层130的层对于RI具有如下大致关系:低RI<中等RI<高RI。

第三层130C也可以作为不同于周期132的单独层提供,并且可以布置在所述周期或多个周期与包覆层131之间,如图4所示。第三层132C也可以作为不同于周期132的单独层提供,并且可以布置在基材110与所述多个周期132之间,如图5所示。可以除了额外涂层140之外使用第三层130C作为包覆131的替代或者作为包覆层的补充,如图6所示。

适用于减反射涂层130的示例性材料包括:SiO

在一个或多个实施方式中,减反射涂层130中的至少一层可包括特定的光学厚度范围。如本文所用术语“光学厚度”是通过(n*d)确定的,其中,“n”指的是子层的RI,以及“d”指的是层的物理厚度。在一个或多个实施方式中,减反射涂层130中的至少一层可包括约为2-200nm、约为10-100nm、约为15-100nm、约为15-500nm或者约为15-5000nm的光学厚度。在一些实施方式中,减反射涂层130中的所有层可以分别包括约为2-200nm、约为10-100nm、约为15-100nm、约为15-500nm或者约为15-5000nm的光学厚度。在一些情况下,减反射涂层130中的至少一层具有大于或等于约50nm的光学厚度。在一些情况下,第一低RI层可以分别具有约为2-200nm、约为10-100nm、约为15-100nm、约为15-500nm或者约为15-5000nm的光学厚度。在其他情况下,第二高RI层可以分别具有约为2-200nm、约为10-100nm、约为15-100nm、约为15-500nm或者约为15-5000nm的光学厚度。在其他情况下,第三层可以分别具有约为2-200nm、约为10-100nm、约为15-100nm、约为15-500nm或者约为15-5000nm的光学厚度。

在一些实施方式中,可以使得光学涂层130中的一层或多层的厚度最小化。在一个或多个实施方式中,使得高RI层和/或中等RI层的厚度最小化,从而它们小于约500nm。在一个或多个实施方式中,高RI层的总厚度、中等RI层的总厚度和/或高RI层与中等RI层的总厚度小于约500nm。

在一些实施方式中,可以使得光学涂层中的低RI材料的量最小化。不受限于理论,低RI材料通常也是较低硬度材料,这是由于同时影响折射率和硬度的原子键合和电子密度的特性导致的,因此使得此类材料尽可能得少可以使得硬度最大化,同时维持本文所揭示的反射率和色性能。以光学涂层的物理厚度的比例表述,低RI材料可以占小于约60%、小于约50%、小于约40%、小于约30%、小于约20%、小于约10%、或者小于约5%的光学涂层的物理厚度。作为补充或替代,低RI材料的量可以作为布置在光学涂层的最厚的高RI层上(即,与基材相对的侧上,用户侧上或空气侧上)的低RI材料的所有层的物理厚度总和进行定量化。不受限于理论,具有高硬度的厚的高RI层有效地屏蔽了下方层(或者厚的RI层与基材之间的层)发生许多划痕或者发生大多数的划痕。因此,布置在最厚的高RI层上的层对于整个制品的耐划痕性具有超大的影响。当最厚的高RI层具有大于约400nm的物理厚度和具有大于约12GPa的硬度(通过布氏压痕计硬度测试测量)时,这是特别贴切的。布置在最厚的高RI层上(即,与基材相对的侧上,用户侧上或空气侧上)的低RI材料的量可以具有如下厚度:小于或等于约150nm、小于或等于约120nm、小于或等于约110nm、100nm、90nm、80nm、70nm、60nm、50nm、40nm、30nm、25nm、20nm、15nm、或者小于或等于约12nm。

在一些实施方式中,空气侧的最上方层可以包括还展现出高硬度的高RI层,如建模实施例8-9所示。在一些实施方式中,可以在该空气侧的最上方的高RI层上布置额外涂层140(例如,该额外涂层可以包括低摩擦涂层、疏油涂层或者易清洁涂层)。除此之外,如建模实施例10所示,当添加到包括高RI层的空气侧的最上方层的时候,添加具有非常低厚度(例如,小于或等于约10nm、小于或等于约5nm或者小于或等于约2nm)的低RI层对光学性能具有最小化的影响。具有非常低厚度的低RI层可以包括:SiO

在一个或多个实施方式中,减反射涂层130的物理厚度小于或等于约800nm。减反射涂层130的物理厚度可以是如下范围:约为10-800nm、约为50-800nm、约为100-800nm、约为150-800nm、约为200-800nm、约为10-750nm、约为10-700nm、约为10-650nm、约为10-600nm、约为10-550nm、约为10-500nm、约为10-450nm、约为10-400nm、约为10-350nm、约为10-300nm、约为50-300,以及其间的所有范围和子范围。

在一个或多个实施方式中,可以对第二高RI层的总物理厚度进行表征。例如,在一些实施方式中,第二高RI层的总厚度可以大于或等于约100nm、大于或等于约150nm、大于或等于约200nm、大于或等于约500nm。用减反射涂层130中的单独高RI层的厚度的组合来计算总厚度,即使当存在插入的低RI层或其他层时也是如此。在一些实施方式中,还可包含高硬度材料(例如,氮化物或氧氮化物材料)的第二高RI层的总物理厚度可以大于减反射涂层的总物理厚度的30%。例如,第二高RI层的总物理厚度可以大于或等于减反射涂层的总物理厚度的约40%、大于或等于约50%、大于或等于约60%、大于或等于约70%、大于或等于约75%、或者甚至大于或等于约80%。作为补充或替代,光学涂层中所包含的高折射率材料(其也可以是高硬度材料)的量可以表征为制品或光学涂层120的最上方500nm(即,用户侧或者光学涂层与基材相对那侧)的物理厚度的百分数。表述为制品或光学涂层的最上面500nm的百分数,第二高RI层的总物理厚度(或者高折射率材料的厚度)可以大于或等于约50%、大于或等于约60%、大于或等于约70%、大于或等于约80%、或者甚至大于或等于约90%。在一些实施方式中,还可同时在减反射涂层中具有更大比例的硬且高折射率材料,从而还展现出低反射率、低颜色和高耐磨损性,如本文其他地方所述。在一个或多个实施方式中,第二高RI层可以包括折射率大于约1.85的材料,以及第一低RI层可以包括折射率小于1.75的材料。在一些实施方式中,第二高RI层可以包括氮化物或者氧氮化物材料。在一些情况下,光学涂层中(或者,布置在光学涂层的最厚的第二高RI层上的层中)的所有第一低RI层的总厚度可以小于或等于约200nm(例如,小于或等于约150nm、小于或等于约100nm、小于或等于约75nm、或者小于或等于约50nm)。

在一些实施方式中,当在制品的仅减反射表面122测量时(例如,当从未涂覆的背表面(例如图1中的144)去除反射时,例如通过采用与吸收器相连的背表面上的折射率匹配油,或者其他方法),减反射涂层130在光波长区域展现出小于或等于约9%、小于或等于约8%、小于或等于约7%、小于或等于约6%、小于或等于约5%、小于或等于约4%、小于或等于约3%、或者小于或等于约2%的平均反光率。平均反光率(可以是适光平均值)可以是如下范围:约0.4-9%、约0.4-8%、约0.4-7%、约0.4-6%、或者约0.4-5%,以及其间的所有子范围。在一些情况下,减反射涂层120可以在其他波长范围,例如约450-650nm、约420-680nm、约420-700nm、约420-740nm、约420-850nm、或者约420-950nm,展现出该平均反光率。在一些实施方式中,减反射涂层122在光波长区域展现出大于或等于约90%、大于或等于92%、大于或等于94%、大于或等于96%、或者大于或等于98%的平均透光率。除非另有说明,否则是在从约0度到约10度的入射照射角测量平均反射率或透射率(但是,可以是在45度或60度的入射照射角提供此类测量)。

制品100可包括布置在减反射涂层上的一层或多层额外涂层140,如图6所示。在一个或多个实施方式中,所述额外涂层可包括易清洁涂层。合适的易清洁涂层的例子如2012年11月30日提交的题为“PROCESS FOR MAKING OF GLASS ARTICLES WITH OPTICAL ANDEASY-TO-CLEAN COATINGS(用于制造具有光学涂层和易清洁涂层的玻璃制品的工艺)”的美国专利申请第13/690,904号所述,其全文通过引用结合入本文。易清洁涂层可具有约为5-50nm的厚度,并且可包括已知材料例如氟化硅烷。作为补充或替代,易清洁涂层可以包括低摩擦涂层或者表面处理。示例性低摩擦涂层材料可以包括钻石状碳、硅烷(例如,氟化硅烷)、膦酸盐/酯、烯烃和炔烃。在一些实施方式中,易清洁涂层的物理厚度可以是如下范围:约1nm至约40nm、约1nm至约30nm、约1nm至约25nm、约1nm至约20nm、约1nm至约15nm、约1nm至约10nm、约5nm至约50nm、约10nm至约50nm、约15nm至约50nm、约7nm至约20nm、约7nm至约15nm、约7nm至约12nm或者约7nm至约10nm,以及其间的所有范围和子范围。

该额外涂层140可包括耐划痕层或者多层耐划痕层。在一些实施方式中,所述额外涂层140可包括易清洁材料与耐划痕材料的组合。在一个例子中,组合包括易清洁材料与钻石状碳。此类额外涂层140的厚度可以约为5-20nm。可以在分开的层中提供所述额外涂层140的构成。例如,可以布置钻石状碳作为第一层,并可以在钻石状碳第一层上布置易清洁材料作为第二层。第一层与第二层的厚度可以是上文关于所述额外层所提供的厚度范围。例如,钻石状碳的第一层的厚度可以约为1-20nm或者约为4-15nm(或者更具体来说约为10nm),以及易清洁的第二层的厚度可以约为1-10nm(或者更具体来说约为6nm)。钻石状涂层可包括四面体无定形碳(Ta-C)、Ta-C:H和/或a-C-H。

如本文所述,光学涂层120可以包括耐划痕层150或者涂层(当采用多层耐划痕层时),其可以布置在减反射涂层130与基材110之间。在一些实施方式中,耐划痕层150或涂层布置在减反射涂层130的多层之间(例如,如图7的150所示)。减反射涂层的两个区段(即,布置在耐划痕层150与基材110之间的第一区段,以及布置在耐划痕层上的第二区段)可以具有相互不同厚度可以可以具有相互基本相同厚度。减反射涂层的两个区段的层的组成、次序、厚度和/或布置可以是相互相同的,或者可以是相互不同的。

用于耐划痕层150或涂层(或者用作额外涂层140的耐划痕层/涂层)的示例性材料可以包括无机碳化物、氮化物、氧化物、钻石状材料,或其组合。用于耐划痕层或涂层的合适材料的例子包括金属氧化物、金属氮化物、金属氧氮化物、金属碳化物、金属氧碳化物,和/或其组合。示例性金属包括B、Al、Si、Ti、V、Cr、Y、Zr、Nb、Mo、Sn、Hf、Ta和W。可用于耐划痕层或涂层的材料的具体例子可以包括:Al

耐划痕层可以包括单层150(如图7所示),或者多层子层或展现出折射率梯度的子层或单层。当使用多层时,此类层形成耐划痕涂层。例如,耐划痕涂层可以包括Si

在一个实施方式中,如图8所示,光学涂层120可以包括耐划痕层150(其整合作为高RI层),以及一层或多层低RI层130A和高RI层130B可以布置在耐划痕层150上,任选的包覆层131布置在低RI层130A和高RI层130B上,其中,包覆层131包括低RI材料。或者,耐划痕层可以定义为整个光学涂层或者整个制品中最厚的硬层或者最厚的高RI层。不受限于理论,相信当在耐划痕层150上沉积较薄量的材料时,制品100可以在压痕深度展现出增加的硬度。但是,在耐划痕层150上包含低RI和高RI层可增强制品100的光学性质。在一些实施方式中,可以在耐划痕层150上布置较少的层(例如,仅1、2、3、4或5层),以及这些层可以分别是较薄的(例如,小于100nm、小于75nm、小于50nm、或者甚至小于25nm)。

在一些实施方式中,沉积在耐划痕层150上(即,在耐划痕层150的空气侧上)的层的总厚度(即,总的厚度)可以是如下情况:小于或等于约1000nm、小于或等于约500nm、小于或等于约450nm、小于或等于约400nm、小于或等于约350nm、小于或等于约300nm、小于或等于约250nm、小于或等于约225nm、小于或等于约200nm、小于或等于约175nm、小于或等于约150nm、小于或等于约125nm、小于或等于约100nm、小于或等于约90nm、小于或等于约80nm、小于或等于约70nm、小于或等于约60nm、或者甚至小于或等于约50nm。

在一些实施方式中,位于耐划痕层150上(即,位于耐划痕层150的空气侧上)的低RI层的总厚度(所有低RI层的总厚度,即使它们没有发生接触)可以是如下情况:小于或等于约500nm、小于或等于约450nm、小于或等于约400nm、小于或等于约350nm、小于或等于约300nm、小于或等于约250nm、小于或等于约225nm、小于或等于约200nm、小于或等于约175nm、小于或等于约150nm、小于或等于约125nm、小于或等于约100nm、小于或等于约90nm、小于或等于约80nm、小于或等于约70nm、小于或等于约60nm、小于或等于约50nm、小于或等于约40nm、小于或等于约30nm、小于或等于约20nm、或者甚至小于或等于约10nm。

在一些实施方式中,当以最上方500nm的材料的厚度百分比或体积百分比计算时,在最上方500nm的厚度(即,光学涂层120的空气侧上),光学涂层120可以包括至少约50%、至少约55%、至少约60%、至少约65%、至少约70%、至少约75%、至少约80%、至少约85%、至少约90%、或者甚至至少约95%的高RI(高硬度)材料。例如,当布置在耐划痕层150上的层较薄时,可以由硬材料制造的耐划痕层150可以包括光学涂层120的最上方500nm中的大部分。在一些实施方式中,在最上方500nm的厚度(即,光学涂层120的空气侧上),光学涂层120可以包含小于约50%、小于约45%、小于约40%、小于约35%、小于约30%、小于约25%、小于约20%、小于约15%、小于约10%、或者甚至小于约5%的低RI(低硬度)材料。

可以对耐划痕层或涂层的组成进行改性,以提供具体性质(例如,硬度)。在一个或多个实施方式中,耐划痕层或涂层展现出约为5-30GPa的最大硬度,这是通过布氏压痕计硬度测试,在耐划痕层或涂层的主表面上测得的。在一个或多个实施方式中,耐划痕层或涂层展现出如下范围的最大硬度:约6GPa至约30GPa、约7GPa至约30GPa、约8GPa至约30GPa、约9GPa至约30GPa、约10GPa至约30GPa、约12GPa至约30GPa、约5GPa至约28GPa、约5GPa至约26GPa、约5GPa至约24GPa、约5GPa至约22GPa、约5GPa至约20GPa、约12GPa至约25GPa、约15GPa至约25GPa、约16GPa至约24GPa、约18GPa至约22GPa,以及其间的所有范围和子范围。在一个或多个实施方式中,耐划痕涂层可以展现出大于15GPa、大于20GPa、或者大于25GPa的最大硬度。在一个或多个实施方式中,耐划痕层展现出约为15-150GPa、约为15-100GPa、或者约为18-100GPa的最大硬度。最大硬度是在压痕深度范围内测得的最高硬度值。沿着大于或等于约50nm或者大于或等于约100nm的压痕深度(例如,约为100-300nm、约为100-400nm、约为100-500nm、约为100-600nm、约为200-300nm、约为200-400nm、约为200-500nm、或者约为200-600nm)展现出此类最大硬度值。

在一些实施方式中,制品100包括硬度分布,其可以定义为制品在压痕深度的组合处的纳米硬度。例如,制品可以展现出如下硬度分布,其中,制品100在约100nm压痕深度具有比特定值更大的纳米硬度,和/或在约300nm压痕深度具有比另一特定值更大的纳米硬度,和/或在约500nm压痕深度具有比另一特定值更大的纳米硬度,和/或在约700nm压痕深度具有比另一特定值更大的纳米硬度。例如,可以选择两个或更多个压痕深度来建立硬度分布。具有延伸到更深的压痕深度的高硬度有助于保护免于发生对更为视觉可见的划痕负责的更为严重的划痕事件。在较浅的压痕深度维持较高硬度有助于保护免受较不严重的划痕事件。因此,希望具有如下硬度分布,其中,在浅压痕深度处(例如,从表面到最高至100nm)硬度快速增加,并且在尽可能深的地方(例如,从表面测得的从100nm到最高至约700或800nm的深度)得以维持。在一些实施方式中,制品100在100nm的压痕深度可以包括如下硬度:至少约5GPa、至少约6GPa、至少约7GPa、至少约8GPa、至少约9GPa、至少约10GPa、至少约11GPa、至少约12GPa、至少约13GPa、至少约14GPa、至少约15GPa、至少约16GPa、至少约17GPa、至少约18GPa、至少约19GPa、至少约20GPa、至少约22GPa、或者甚至至少约25GPa;还可以在300nm的压痕深度包括如下硬度:至少约5GPa、至少约6GPa、至少约7GPa、至少约8GPa、至少约9GPa、至少约10GPa、至少约11GPa、至少约12GPa、至少约13GPa、至少约14GPa、至少约15GPa、至少约16GPa、至少约17GPa、至少约18GPa、至少约19GPa、至少约20GPa、至少约22GPa、或者甚至至少约25GPa;还可以在500nm的压痕深度包括如下硬度:至少约5GPa、至少约6GPa、至少约7GPa、至少约8GPa、至少约9GPa、至少约10GPa、至少约11GPa、至少约12GPa、至少约13GPa、至少约14GPa、至少约15GPa、至少约16GPa、至少约17GPa、至少约18GPa、至少约19GPa、至少约20GPa、至少约22GPa、或者甚至至少约25GPa;和/或还可以在700nm的压痕深度包括如下硬度:至少约5GPa、至少约6GPa、至少约7GPa、至少约8GPa、至少约9GPa、至少约10GPa、至少约11GPa、至少约12GPa、至少约13GPa、至少约14GPa、至少约15GPa、至少约16GPa、至少约17GPa、至少约18GPa、至少约19GPa、至少约20GPa、至少约22GPa、或者甚至至少约25GPa。例如,本文所述的实施方式可以在100nm的压痕深度具有至少约12GPa的硬度,在300nm的压痕深度具有至少约15GPa的硬度,在500nm的压痕深度具有至少约15GPa的硬度,以及在700nm的压痕深度具有至少约15GPa的硬度。

耐划痕涂层或层的物理厚度可以约为1nm至约5μm。在一些实施方式中,耐划痕涂层的物理厚度可以是如下范围:约为1nm至约3μm、约为1nm至约2.5μm、约为1nm至约2μm、约为1nm至约1.5μm、约为1nm至约1μm、约为1nm至约0.5μm、约为1nm至约0.2μm、约为1nm至约0.1μm、约为1nm至约0.05μm、约为5nm至约0.05μm、约为10nm至约0.05μm、约为15nm至约0.05μm、约为20nm至约0.05μm、约为5nm至约0.05μm、约为200nm至约3μm、约为400nm至约3μm、约为800nm至约3μm,以及其间的所有范围和子范围。在一些实施方式中,耐划痕涂层的物理厚度可以约为1nm至约25nm。在一些情况下,耐划痕层可以包括氮化物或者氧氮化物材料,并且可以具有大于或等于约200nm、大于或等于500nm或者大于或等于约1000nm的厚度。

一个或多个实施方式的制品可描述为在根据泰伯尔(Taber)测试在减反射表面122上进行了至少约500次循环的磨损之后具有耐磨损性,这是通过各种方法测得的。各种形式的耐磨损性测试是本领域已知的,例如ASTM D1044-99规定的测试方法,采用泰伯尔工业公司(Taber Industries)供给的磨料介质。可以采用不同类型的磨料介质、研磨料几何形貌和运动、压力等,来产生与ASTM D1044-99相关的改进磨损方法,从而提供可重复和可测量的磨损或磨耗痕迹,从而以有意义地区分不同样品的耐磨性。例如,对于软塑料vs硬无机测试样品,不同测试条件通常会是合适的。本文所述的实施方式经受泰伯尔测试,如本文所定义,这是ASTM D1044-99的特定改进版本,其给出了不同样品(主要包括硬的无机材料,例如氧化物玻璃以及氧化物或氮化物涂层)之间的耐用性的清晰且可重复的差别。如本文所用表述“泰伯尔测试”指的是采用由泰伯尔工业公司提供的泰伯尔线性研磨机5740(TLA5750)和附件的测试方法,其环境包括约为22℃±3℃的温度和高至约70%的相对湿度。TLA5750包括具有6.7mm直径磨头的CS-17磨料。每种样品根据泰伯尔测试磨损,并且同时采用雾度和双向透射分布函数(CCBTDF)测量等其他方法评估磨损损耗。在泰伯尔测试中,对每种样品进行磨损的过程包括:将TLA 5750和平坦样品支撑放在刚性平坦表面上,并使得TLA5750和样品支撑与表面固定。在对每个样品进行泰伯尔测试磨损之前,采用粘附到玻璃的新的S-14重磨带对磨料进行磨光。以25次循环/分钟的循环速度和1英寸的行程长度,在没有增加额外重量的情况下(即,在磨光过程中使用约350g的总重量,这是保持住磨料的轴和夹头的总重),使得磨料经受10次磨光循环。然后,该过程包括操作TLA 5750来磨损样品,其中,将样品放在样品支撑中,与磨头接触并且支撑施加到模头的重量,采用25次循环/分钟的循环速度和1英寸的行程长度和一定的重量,该一定的重量使得施加到样品的总重量是850g(即,除了350g的轴和夹头的总重之外还施加了500g的辅助重量)。该过程包括出于可重复性在每个样品上形成两条磨耗痕迹,并且在每个样品上的两条磨耗痕迹中的每一个,对每个样品磨损500次循环计数。

在一个或多个实施方式中,制品100的减反射表面122根据上文所述的泰伯尔测试进行磨损,并且样品展现出小于或等于约10%的雾度,这是采用BYK加德纳公司(BYKGardner)提供的商品名为Haze-

一个或多个实施方式的制品100在具有和不具有任意额外涂层(包括所述额外涂层140,如下文进一步详述)的情况下展现出此类耐磨损性。在一些实施方式中,雾度可以小于或等于约9%、小于或等于约8%、小于或等于约7%、小于或等于约6%、小于或等于约5%、小于或等于约4%、小于或等于约3%、小于或等于约2%、小于或等于约1%、小于或等于约0.5%或者小于或等于约0.3%。在一些具体实施方式中,制品100展现出如下雾度范围:约为0.1%-10%、约为0.1%-9%、约为0.1%-8%、约为0.1%-7%、约为0.1%-6%、约为0.1%-5%、约为0.1%-4%、约为0.1%-3%、约为0.1%-2%、约为0.1%-1%、0.3%-10%、约为0.5%-10%、约为1%-10%、约为2%-10%、约为3%-10%、约为4%-10%、约为5%-10%、约为6%-10%、约为7%-10%、约为1%-8%、约为2%-6%、约为3%-5%,以及其间的所有范围和子范围。

本文还考虑了用于对耐磨损性进行量化的替代方法。在一个或多个实施方式中,在减反射表面122上通过泰伯尔测试进行磨损的制品100可展现出如下耐磨损性,其是通过原子力显微镜(AFM)表面轮廓测得的,其可以在例如减反射表面122的80x 80微米区域上或者多个80x 80微米区域(对于样品而言更大比例的磨损区域)上进行。经由这些AFM表面扫描,可以评估表面粗糙度统计,例如RMS粗糙度、Ra粗糙度和峰谷表面高度。在一个或多个实施方式中,在上文所述的泰伯尔测试磨损之后,制品100(或者,具体来说,减反射表面122)可展现出小于或等于约50nm、小于或等于约25nm、小于或等于约12nm、小于或等于约10nm、或者小于或等于约5nm的平均表面粗糙度(Ra)值。

在一个或多个实施方式中,在通过泰伯尔测试磨损了减反射表面122之后,制品100可展现出耐磨损性,这是通过光散射测量测得的。在一个或多个实施方式中,光散射测量包括采用辐射Zemax IS-SA

一般来说,如本文所述,法向入射的BTDF测试与透射雾度测试紧密相关,它们都是测量在透射中散射通过样品(或者在该情况下,通过样品100,在减反射涂层120磨损之后)的光的量。相比于雾度测量,BTDF测量提供了更好的灵敏度以及更为详细的角度信息。BTDF能够对散射成不同的极性和方位角进行测量,例如允许选择性地评估散射成方位角,所述方位角与线性泰伯尔测试中的磨损方向基本呈直角(这些是来自线性磨损的光散射最高的角度)。透射雾度基本上是所有散射光的积分,其是通过进入大于约+/-2.5度的极性角的整个半球的法向入射BTDF测得的。

光学涂层120和制品100可以通过经由布氏压痕计硬度测试测得的硬度进行描述。如本文所用,“布氏压痕计硬度测试”包括用钻石布氏压痕计对表面进行压痕,来测量表面上的材料的硬度。布氏压痕计硬度测试包括用钻石布氏压痕计对制品的减反射表面122或者光学涂层120的表面(或者减反射涂层中的任意一层或多层的表面)进行压痕,以形成压痕,压痕深度约为50-1000nm(或者减反射涂层或层的整个厚度,取较小者),并沿着整个压痕深度范围或者该压缩深度的区段测量最大硬度(例如,约为100-600nm),通常采用如下方法:Oliver,W.C.;Pharr,G.M.“An improved technique for determining hardness andelastic modulus using load and displacement sensing indentation experiments(采用负荷和位移传感压痕实验来确定硬度额弹性模量的改进技术)”,J.Mater.Res.,第7卷,第6期,1992,第1564-1583页;以及Oliver,W.C.;Pharr,G.M.“Measurement ofHardness and Elastic Modulus by Instrument Indentation:Advances inUnderstanding and Refinements to Methodology(通过仪器压痕来测量硬度和弹性模量:方法理解与改进的进展)”,J.Mater.Res.,第19卷,第1期,2004,第3-20页。如本文所用,硬度指的是最大硬度,而非平均硬度。

通常来说,在比下方基材更硬的涂层的纳米压痕测量方法(例如,布氏压痕计)中,测得的硬度可能看上去是初始增加的,这是由于在浅的压痕深度的弹性区的建立,以及然后增加并在更深的压痕深度抵达最大值或高台。之后,在甚至更深的压痕深度,硬度开始降低,这是由于下方基材的影响所导致的。当采用相比于涂层具有增加的硬度的基材时,可以看到相同影响;但是,由于下方基材的影响,在更深的压痕深度,硬度增加。

可以选择压痕深度范围以及在某些压痕深度范围的硬度值来鉴定本文所述的光学膜结构及其层的特定硬度响应,而没有来自下方基材的影响。当用布氏压痕计测量(当布置在基材上的)光学膜结构的硬度时,材料发生永久变形的区域(塑性区)与材料的硬度相关。在压痕过程中,弹性应力场延伸远超过该永久变形区域。随着压痕深度增加,表观硬度和模量受到与下方基材相互作用的应力场的影响。基材对于硬度的影响发生于较深的压痕深度(即,通常深度大于光学膜结构或层厚度的约10%处)。此外,更复杂之处在于,硬度响应需要某一最小负荷来建立压痕过程期间的完全塑性。在该特定最小负荷之前,硬度显示大致增加的趋势。

在小的压痕深度(其也可表征为小的负荷)(例如,高至约50nm)处,材料的表观硬度看上去随着压痕深度急剧增加。该小的压痕深度区域不代表硬度的真实度量,相反地,反映的是前述塑性区的建立,这与压痕计的有限曲率半径相关。在中间压痕深度,表观硬度接近最大水平。在更深的压痕深度,随着压痕深度的增加,基材的影响变得更为主要。一旦压痕深度超过光学膜结构厚度或者层厚度的约30%,硬度可能开始急剧跌落。

图9显示测得的硬度值的变化与压痕深度和涂层厚度的关系图。如图9所示,在中间压痕深度(在该处,硬度接近并维持在最大水平)以及在更深的压痕深度测得的硬度取决于材料或层的厚度。图9显示具有不同厚度的AlO

在一些实施方式中,光学件120可以展现出大于或等于约8GPa、大于或等于约10GPa、大于或等于约12GPa(例如,大于或等于14GPa、大于或等于16GPa、大于或等于18GPa、大于或等于20GPa)的硬度。光学涂层120的硬度可以最高至约20GPa或30GPa。如本文所述,包括减反射涂层120和任意额外涂层的制品100展现出大于或等于约5GPa、大于或等于约8GPa、大于或等于约10GPa、或者大于或等于约12GPa的硬度(例如,大于或等于14GPa、大于或等于16GPa、大于或等于18GPa、大于或等于20GPa),通过布氏压痕计硬度测试在减反射表面122上测得。光学件120的硬度可以最高至20GPa或30GPa。光学涂层120和/或制品100沿着大于或等于约50nm或者大于或等于约100nm的压痕深度(例如,约为100-300nm、约为100-400nm、约为100-500nm、约为100-600nm、约为200-300nm、约为200-400nm、约为200-500nm、或者约为200-600nm)可展现出此类测得的硬度值。在一个或多个实施方式中,制品展现出的硬度大于基材的硬度(该硬度可以是在与减反射表面相反的表面上测得)。

光学涂层120可具有至少一层具有如下硬度的层(在该层的表面上测得,例如,图2的第二高RI层130B的表面或者耐划痕层的表面):大于或等于约12GPa、大于或等于约13GPa、大于或等于约14GPa、大于或等于约15GPa、大于或等于约16GPa、大于或等于约17GPa、大于或等于约18GPa、大于或等于约19GPa、大于或等于约20GPa、大于或等于约22GPa、大于或等于约23GPa、大于或等于约24GPa、大于或等于约25GPa、大于或等于约26GPa、或者大于或等于约27GPa(最高至约50GPa),通过布氏压痕计硬度测试测得。该层的硬度可以约为18-21GPa,通过布氏压痕计硬度测试测得。所示至少一层沿着大于或等于约50nm或者大于或等于约100nm的压痕深度(例如,约为100-300nm、约为100-400nm、约为100-500nm、约为100-600nm、约为200-300nm、约为200-400nm、约为200-500nm、或者约为200-600nm)可展现出此类测得的硬度值。

在一个或多个实施方式中,减反射涂层120或者光学涂层内的单个层可展现出大于或等于约75GPa、大于或等于约80GPa、或者大于或等于约85GPa的弹性模量,这是在减反射表面122上通过用布氏压痕计压痕该表面测得的。这些模量值可表示测得的非常接近减反射表面122的模量,例如0nm至约50nm的压痕深度,或者其可以表示在更深压痕深度,例如约为50-1000nm处测得的模量。

在制品包括耐划痕层(当用作部分减反射涂层时,例如图7的150)或者包括耐划痕涂层(当用作额外涂层140时)的实施方式中,制品可以展现出约为12-25GPa的最大硬度,这分别是通过布氏压痕计硬度测试在减反射表面122或者耐划痕涂层的表面上测得的。沿着大于或等于约50nm或者大于或等于约100nm的压痕深度(例如,约为100-300nm、约为100-400nm、约为100-500nm、约为100-600nm、约为200-300nm、约为200-400nm、约为200-500nm、或者约为200-600nm)可以展现出此类测得的硬度值。即使当耐划痕层不是布置在减反射表面122或者不是靠近减反射表面122布置时(例如,如图7和8所示),仍然可以展现出该硬度。

来自光学涂层120/空气界面的反射波与光学涂层120/基材110界面的反射波之间的光学干涉会导致光谱反射和/或透射振荡,这在制品100中产生表观颜色。如本文所用术语“透射率”定义为给定波长范围内,透射过材料(例如,制品、基材或者光学膜或其部分)的入射光功率的百分比。术语“反射率”类似地定义为给定波长范围内,从材料(例如,制品、基材或者光学膜或其部分)反射的入射光功率的百分比。采用具体谱线宽度来测量透射率和反射率。在一个或多个实施方式中,透射率和反射率表征的光谱分辨率小于5nm或0.02eV。颜色可能在反射中更为明显。由于光谱反射振幅随着入射照射角发生偏移,反射的角度颜色随着观察角而发生偏移。由于光谱透射振荡随着入射照射角发生相同偏移,透射的角度颜色也随着观察角而发生偏移。观察到的颜色和随着入射照射角发生的角度色移通常对于装置使用者而言是分散注意力或令人讨厌的,特别是在诸如荧光发光和一些LED发光的锋利光谱特征的照射情况下。透射中的角度色移还对反射中的色移起到作用,反之亦然。透射和/或反射中的角度色移中的因素还可包括由于观察角或角度色移偏移某白点导致的角度色移,这可能是由于材料吸收引起的(稍微不依赖于角度),其是由特定光源或测试系统所限定的。

振荡可以根据幅度来描述。如本文所用术语“振幅”包括反射率或透射率的峰谷变化。术语“平均幅度”包括光波长区域内,数个振荡循环或波长子范围上取平均值的反射率或透射率峰谷变化。如本文所用,“光波长区域”包括约为400-800nm(更具体来说约为450-650nm)的波长范围。

本文的实施方式包括减反射涂层来提供改善的光学性能,在不同光源下,以相对于法向入射的不同入射照射角观察时的无色和/或较小角度色移方面而言。

本公开的一个方面属于一种制品,当在光源下,甚至以不同入射照射角观察时,该制品在反射率和/或透射率中展现出无色。在一个或多个实施方式中,在本文所提供的范围内,制品在参考照射角和任何入射照射角之间,展现出小于或等于约5或者小于或等于约2的反射率和/或透射率的角度色移。如本文所用术语“色移”(角度或基准点)指的是CIE L*、a*、b*色度体系下,在反射率和/或透射率中a*和b*的同时变化。应理解的是,除非另有说明,否则本文所述制品的L*坐标在任意角度或基准点都是相同的,并且不影响色移。例如,可以采用如下等式(1)来确定角度色移:

(1)√((a*

其中,a*

参照照射角可以包括法向入射(即,约0-10度)或者偏离法向入射5度、偏离法向入射10度、偏离法向入射15度、偏离法向入射20度、偏离法向入射25度、偏离法向入射30度、偏离法向入射35度、偏离法向入射40度、偏离法向入射50度、偏离法向入射55度、或者偏离法向入射60度,前提是参照照射角之间的差异以及入射照射角与参照照射角之间的差异至少约为1度、2度或者约为5度。相对于参照照射角,入射照射角可以是偏离参照照射角约为5-80度、约为5-70度、约为5-65度、约为5-60度、约为5-55度、约为5-50度、约为5-45度、约为5-40度、约为5-35度、约为5-30度、约为5-25度、约为5-20度、约为5-15度,以及其间的所有范围和子范围。当参照照射角是法向入射时,制品在约为2-80度(例如,约为10-80度或者约为20-80度)的所有入射照射角以及沿着所有入射照射角可展现出本文所述的反射和/或透射中的角度色移。在一些实施方式中,当入射照射角与参照照射角之差至少约为1度、2度或者约为5度时,制品在约为2-80度(例如,约为10-80度或者约为20-80度)的所有入射照射角以及沿着所有入射照射角可展现出本文所述的反射和/或透射中的角度色移。在一个例子中,在偏离等于法向入射的参照照射角约为2-60度、约为5-60度、或者约为10-60度的范围内的任意入射照射角时,制品可展现出小于或等于5(例如,小于或等于4、小于或等于3或者小于或等于约2)的反射和/或透射的角度色移。在其他例子中,当参照照射角是10度以及入射照射角偏离参照照射角约为12-60度、约为15-60度、或者约为20-60度的任意角度时,制品可展现出小于或等于5(例如,小于或等于4、小于或等于3或者小于或等于约2)的反射和/或透射的角度色移。

在一些实施方式中,可以在参照照射角(例如法向入射)和入射照射角之间的约为20-80度的所有角度测量角度色移。换言之,可以在约为0-20度、约为0-30度、约为0-40度、约为0-50度、约为0-60度、或者约为0-80度的所有角度,测量角度色移并且其可以小于约5或者小于约2。

在一个或多个实施方式中,在光源(其可以包括CIE确定的标准光源,包括A光源(表示钨丝发光体)、B光源(模拟日光光源)、C光源(模拟日光光源)、D系列光源(表示自然日光)以及F系列光源(表示各种类型的荧光发光体))下,制品在反射率和/或透射率的CIEL*、a*、b*色度体系中展现出如下颜色,使得透射率颜色或反射率坐标相对于基准点之间的距离或基准点色移小于约5或者小于约2。在具体例子中,在CIE F2、F10、F11、F12或D65光源下,或者更具体来说,在CIE F2光源下,当以偏离参照照射角的入射照射角观察时,制品展现出小于或等于约2的反射率和/或透射率的色移。换言之,制品可展现出在减反射表面122测得的透射颜色(或透射颜色坐标)和/或反射颜色(或反射颜色坐标),其相对于基准点的基准点色偏移小于约2,如本文所定义。除非另有说明,否则是在制品的两个表面上测量透射率颜色或透射率颜色坐标,所述制品包括减反射表面122和制品的相反裸表面(即,114)。除非另有说明,否则仅在制品的减反射表面122上测量反射率颜色或反射率颜色坐标。但是,可以在制品的两个减反射表面122上和制品的相对侧(即,图1的主表面114)上,测量本文所述的反射颜色和反射颜色坐标,采用2表面测量(同时包含了来自制品两侧的反射)或者1表面测量(仅测量来自制品的减反射表面122的反射)。对此,1表面反射测量通常是对于减反射涂层实现低颜色值或低色移值的更具有挑战性的度量,并且这对于制品的背表面与吸光介质(例如,黑色墨或LCD或OLED装置)粘结的应用(例如,智能手机等)有关。

在一个或多个实施方式中,基准点可以是CIE L*、a*、b*色度体系中的原点(0,0)(或者色坐标a*=0、b*=0)、坐标(a*=-2、b*=-2)或者基材的透射率或反射率色坐标。应理解的是,除非另有说明,否则本文所述制品的L*坐标与基准点相同的,并且不影响色移。当相对于基材定义制品的基准点色移时,制品的透射率色坐标与基材的透射率色坐标对比,以及制品的反射率色坐标与基材的反射率色坐标对比。

在一个或多个具体实施方式中,透射率颜色和/或反射率颜色的基准点色移可以小于1或者甚至小于0.5。在一个或多个具体实施方式中,透射率颜色和/或反射率颜色的基准点色移可以是1.8、1.6、1.4、1.2、0.8、0.6、0.4、0.2、0,以及其间的所有范围和子范围。当基准点是色坐标a*=0、b*=0时,通过如下等式(2)计算基准点色移:

(2)基准点色移=√((a*

当基准点是色坐标a*=-2、b*=-2时,通过如下等式(3)计算基准点色移:

(3)基准点色移=√((a*

当基准点是基材的色坐标时,通过如下等式(4)计算基准点色移:

(4)基准点色移=√((a*

在一些实施方式中,当基准点是基材的色坐标,色坐标a*=0、b*=0,以及坐标a*=-2、b*=-2,中的任意一种时,制品可展现出如下透射率颜色(或者透射率色坐标)以及反射率颜色(或者反射率色坐标),使得基准点色移小于2。

在一个或多个实施方式中,在约为0-60度(或者约为0-40度或约为0-30度)的所有入射照射角,制品可展现出CIE L*、a*、b*色度体系中约为-5至约1、约为-5至约0、约为-4至约1、或者约为-4至约0的反射率中的b*值(仅在减反射表面测量)。

在一个或多个实施方式中,在从约0至约60度(或者从约0度至约40度或者从约0度至约30度)的所有入射照射角,在CIE L*、a*、b*色度体系中,制品可展现出小于约2(或者小于或等于约1.8、小于或等于约1.6、小于或等于约1.5、小于或等于约1.4、小于或等于约1.2、或者小于或等于约1)的透射率的b*值(在制品的减反射表面和相对裸表面测量)。透射中的b*值的下限可以约为-5。

在一些实施方式中,在光源D65、A和F2下,在约为0-60度的入射照射角,制品可展现出约为-1.5至约1.5(例如,-1.5至-1.2、-1.5至-1、-1.2至1.2、-1至1、-1至0.5、或者-1至0)的透射率的a*值(在减反射表面和相反裸表面)。在一些实施方式中,在光源D65、A和F2下,在约为0-60度的入射照射角,制品可展现出约为-1.5至约1.5(例如,-1.5至-1.2、-1.5至-1、-1.2至1.2、-1至1、-1至0.5、或者-1至0)的透射率的b*值(在减反射表面和相反裸表面)。

在一些实施方式中,在光源D65、A和F2下,在约为0-60度的入射照射角,制品可展现出约为-5至约2(例如,-4.5至1.5、-3至0、-2.5至0.25)的反射率的a*值(仅在减反射表面)。在一些实施方式中,在光源D65、A和F2下,在约为0-60度的入射照射角,制品可展现出约为-7至约0的反射率的b*值(仅在减反射表面)。

一个或多个实施方式的制品,或者一个或多个制品的减反射表面122,可在约为400-800nm的光波长区域展现出大于或等于约95%的平均透光率(例如,大于或等于约9.5%、大于或等于约96%、大于或等于约96.5%、大于或等于约97%、大于或等于约97.5%、大于或等于约98%、大于或等于约98.5%、或者大于或等于约99%)。在一些实施方式中,制品或者一个或多个制品的减反射表面122可在约为400-800nm的光波长区域展现出小于或等于约2%的平均反光率(例如,小于或等于约1.5%、小于或等于约1%、小于或等于约0.75%、小于或等于约0.5%、或者小于或等于约0.25%)。可以在整个光波长区域上或者在光波长区域的选定范围上(例如,光波长区域内的100nm波长范围、150nm波长范围、200nm波长范围、250nm波长范围、280nm波长范围、或者300nm波长范围)观察到这些光透射率和光反射率值。在一些实施方式中,这些反光率值和透光率值可以是总反射率或者总透射率(同时考虑了减反射表面122和相对主表面114的反射率或透射率),或者可以在制品的单侧观察到这些反射率值和透射率值(即,仅在减反射表面122上测量,而没有考虑相对表面)。除非另有说明,否则是在从约0度到约10度的入射照射角测量平均反射率或透射率(但是,可以是在45度或60度的入射照射角提供此类测量)。

在一些实施方式中,一个或多个实施方式的制品或者一个或多个制品的减反射表面122,在光波长区域可展现出小于或等于约1%、小于或等于约0.7%、小于或等于约0.5%、或者小于或等于约0.45%的平均可见适光反射率。可以在约为0-20°、约为0-40°、或者约为0-60°的入射照射角展现出这些适光反射率值。如本文所用,适光反射模拟了人眼响应,根据人眼敏感度加权了反射率与波长谱。根据已知的规定,例如CIE色空间规定,适光反射率还可定义为反射光的亮度或三色Y值。如下等式(4)定义平均适光反射率:光谱反射率R(λ)乘以光源谱I(λ)和CIE的色匹配函数

在一些实施方式中,仅在减反射表面上以法向入射或者近法向入射(例如,0-10度)测量,制品展现出小于约10%的单侧平均适光反射率。在一些实施方式中,单侧平均适光反射率小于或等于约9%、小于或等于约8%、小于或等于约7%或者小于或等于约6%、小于或等于约5%、小于或等于约4%、小于或等于约3%、或者小于或等于约2%。在一个具体实施方式中,采用D65光源和/或F2光源,在从约5度至约60度的整个入射照射角范围(参照照射角为法向入射),一个或多个制品的减反射表面122(即,仅通过单侧测量来对减反射表面进行测量时)可展现出上述平均适光反射率值,而同时展现出小于约5.0、小于约4.0、小于约3.0、小于约2.0、小于约1.5、或者小于约1.25的最大反射率色移。这些最大反射率色移值表示在距离法向入射约为5-60度的任意角度测得的最低色点值减去在相同范围内的任意角度测得的最高色点值。数值可表示a*值的最大变化(a*

基材

基材110可包括无机材料,并且可包括无定形基材、晶体基材或其组合。基材110可以由人造材料和/或天然存在的材料(例如,石英和聚合物)形成。例如,在一些情况下,基材100可表征为有机物,并且具体来说,可以是聚合物。合适的聚合物的例子包括但不限于:热塑性物质,包括聚苯乙烯(PS)(包括苯乙烯共聚物和掺混物)、聚碳酸酯(PC)(包括共聚物和掺混物)、聚酯(包括共聚物和掺混物,包括聚乙二醇对苯二甲酸酯和聚乙二醇对苯二甲酸酯共聚物)、聚烯烃(PO)和环聚烯烃(环PO)、聚氯乙烯(PVC)、丙烯酸聚合物,包括聚甲基丙烯酸甲酯(PMMA)(包括共聚物和掺混物)、热塑性氨基甲酸酯(TPU)、聚醚酰亚胺(PEI),以及这些聚合物的相互掺混物。其他示例性聚合物包括环氧树脂、苯乙烯类树脂、酚醛类树脂、三聚氰胺树脂和硅酮树脂。

在一些具体实施方式中,基材110可以具体地排除聚合物、塑料和/或金属基材。基材可表征为含碱性基材(即,基材包含一种或多种碱性物质)。在一个或多个实施方式中,基材展现出约为1.45-1.55的折射率。在具体实施方式中,利用环上球测试,使用至少5个、至少10个、至少15个或者至少20个样品进行测量,基材110在一个或多个相对主表面的表面上可展现出大于或等于0.5%、大于或等于0.6%、大于或等于0.7%、大于或等于0.8%、大于或等于0.9%、大于或等于1%、大于或等于1.1%、大于或等于1.2%、大于或等于1.3%、大于或等于1.4%、大于或等于1.5%或者甚至大于或等于2%的平均断裂应变。在具体实施方式中,基材110在其一个或多个相对主表面的表面上可展现出约为1.2%、约为1.4%、约为1.6%、约为1.8%、约为2.2%、约为2.4%、约为2.6%、约为2.8%或者约为3%或更大的平均断裂应变。

合适的基材110可展现出约为30-120GPa的弹性模量(或者杨氏模量)。在一些情况下,基材的弹性模量可以约为30-110GPa、约为30-100GPa、约为30-90GPa、约为30-80GPa、约为30-70GPa、约为40-120GPa、约为50-120GPa、约为60-120GPa、约为70-120GPa,以及其间的所有范围和子范围。

在一个或多个实施方式中,无定形基材可包括玻璃,其可以经过强化或者未经过强化。合适的玻璃的例子包括钠钙玻璃、碱性铝硅酸盐玻璃、含碱性硼硅酸盐玻璃以及碱性铝硼硅酸盐玻璃。在一些变化形式中,玻璃可以不含氧化锂。在一个或多个替代实施方式中,基材110可以包括晶体基材,例如玻璃陶瓷基材(其可以经过强化或者未经过强化)或者可也包括单晶结构,例如蓝宝石。在一个或多个具体实施方式中,基材110包括无定形基底(例如玻璃)和晶体包覆(例如,蓝宝石层、多晶氧化铝层和/或尖晶石(MgAl

一个或多个实施方式的基材110的硬度可以小于制品的硬度(通过本文所述的布氏压痕计硬度测试测量)。可以采用本领域已知的方法来测量基材的硬度,包括但不限于布氏压痕计硬度测试或者维氏硬度测试。

基材110可以是基本平坦或者片状的,但是其他实施方式可采用弯曲或者任意其他形状或造型的基材。基材110可以是基本上光学透澈、透明和没有光散射的。在此类实施方式中,基材在光波长区域可展现大于或等于约85%、大于或等于约86%、大于或等于87%、大于或等于88%、大于或等于89%、大于或等于90%、大于或等于91%或者大于或等于92%的平均透光率。在一个或多个替代实施方式中,基材110可以是不透明的,或者可以在光波长区域展现出小于约10%、小于约9%、小于约8%、小于约7%、小于约6%、小于约5%、小于约4%、小于约3%、小于约2%、小于约1%或者小于约0%的平均透光率。在一些实施方式中,这些光反射率值和透射率值可以是总反射率或者总透射率(同时考虑了基材的两个主表面上的反射率或透射率),或者可以在基材单侧观察到这些光反射率值和透射率值(即,仅在减反射表面122上,而没有考虑相反表面)。除非另有说明,否则是在0度入射照射角测量平均反射率或透射率(但是,可以是在45度或60度的入射照射角提供此类测量)。基材110可任选地展现出颜色,例如白色、黑色、红色、蓝色、绿色、黄色、橙色等。

作为补充或替代,出于美观和/或功能原因,基材110的物理厚度可沿其一个或多个尺寸发生变化。例如,基材110的边缘可以相比于基材110的更为中心的区域更厚。根据制品100的应用或用途,基材110的长度、宽度和物理厚度尺寸也可以发生变化。

可采用各种不同工艺来提供基材110。例如,当基材110包括无定形基材例如玻璃时,各种成形方法可以包括浮法玻璃工艺以及下拉工艺例如熔合拉制和狭缝拉制。

一旦形成,可以对基材110进行强化以形成经强化的基材。如本文所用术语“经强化的基材”可以表示通过例如用较大离子来离子交换基材表面中的较小离子进行化学强化的基材。但是,也可采用本领域已知的其他强化方法,例如采用热回火或者部分基材之间的热膨胀系数的不匹配来产生压缩应力和中心拉伸区域,以形成经强化的基材。

当基材通过离子交换工艺进行化学强化时,用具有相同价态或氧化态的较大的离子来代替或交换基材的表面层内的离子。通常通过将基材浸泡在熔盐浴中进行离子交换工艺,所述熔盐浴包含要与基材中的较小离子发生交换的较大离子。本领域技术人员会理解的是,离子交换工艺的参数包括但不限于:浴组成和温度、浸没时间、基材在一种或多种盐浴中的浸没次数、多种盐浴的使用、其它步骤例如退火以及洗涤等,其通常是由以下的因素决定的:基材的组成,所需的压缩应力(CS)、通过强化操作得到的基材的压缩应力层深度(或层深度)。例如,含碱金属的玻璃基材的离子交换可以通过以下方式实现:浸泡在至少一种包含盐的熔盐浴中,所述盐是例如但不限于较大碱金属离子的硝酸盐、硫酸盐和氯化物。熔盐浴的温度通常约为380℃至高至约450℃,而浸入时间约为15分钟至高至40小时。但是,也可以采用与上述不同的温度和浸入时间。

另外,在以下文献中描述了在多种离子交换浴中浸没玻璃基材(在浸泡之间进行洗涤和/或退火步骤)的离子交换工艺的非限制性例子:Douglas C.Allan等人于2009年7月10日提交的题为“Glass with Compressive Surface for Consumer Applications(用于消费者应用的具有压缩表面的玻璃)”的美国专利申请第12/500,650号,其要求2008年7月11日提交的美国临时专利申请第61/079,995号的优先权,其中,通过在不同浓度的盐浴中多次浸泡,进行连续的离子交换处理,从而对玻璃基材进行强化;以及2012年11月20日公告的Christopher M.Lee等人的题为“Dual Stage Ion Exchange for ChemicalStrengthening of Glass(用于对玻璃进行化学强化的双阶段离子交换)”的美国专利8,312,739,其要求2008年7月29日提交的美国临时专利申请第61/084,398号的优先权,其中,玻璃基材通过以下方式进行强化:首先在用流出离子稀释的第一浴中进行离子交换,然后在第二浴中浸泡,所述第二浴的流出离子浓度小于第一浴。美国专利申请第12/500,650号和美国专利第8,312,739号的内容全文参考结合于此。

可以基于中心拉伸(CT)、表面CS和层深度(DOL)的参数对通过离子交换所实现的化学强化程度进行定量化。可以在强化的玻璃的表面附近或其内的各个深度处测量表面CS。最大CS值可以包括在强化基材的表面(CS

CT=(CS·DOL)/(t–2DOL) (1),

式中,t是玻璃制品的物理厚度(μm)。在本文的各部分中,CT和CS的单位是兆帕斯卡(MPa),物理厚度t的单位是微米(μm)或毫米(mm),以及DOL的单位是微米(μm)。

在一个实施方式中,强化的基材110的表面CS可以大于或等于250MPa、大于或等于300MPa,例如大于或等于400MPa、大于或等于450MPa、大于或等于500MPa、大于或等于550MPa、大于或等于600MPa、大于或等于650MPa、大于或等于700MPa、大于或等于750MPa、或者大于或等于800MPa。强化基材的DOL可以大于或等于10μm、大于或等于15μm、大于或等于20μm(例如,25μm、30μm、35μm、40μm、45μm、50μm或更大),和/或CT可以大于或等于10MPa、大于或等于20MPa、大于或等于30MPa、大于或等于40MPa(例如,42MPa、45MPa或50MPa或更大)但是小于100MPa(例如,95、90、85、80、75、70、65、60、55MPa或更小)。在一个或多个具体实施方式中,强化的基材具有以下一种或多种性质:表面CS大于500MPa、DOL大于15μm,以及CT大于18MPa。

可用于基材的示例性玻璃可包括碱性铝硅酸盐玻璃组合物或者碱性铝硼硅酸盐玻璃组合物,但是也考虑其他玻璃组合物。此类玻璃组合物能够通过离子交换过程进行化学强化。一种示例性玻璃组合物包含SiO

适合基材的另一种示例性玻璃组合物包含:60-70摩尔%的SiO

适合基材的另一种示例性玻璃组合物包含:63.5-66.5摩尔%的SiO

在一个具体实施方式中,适合基材的碱性铝硅酸盐玻璃组合物包含氧化铝、至少一种碱金属以及在一些实施方式中大于50摩尔%的SiO

在另一个实施方式中,基材可包括碱性铝硅酸盐玻璃组合物,其包含:64-68摩尔%的SiO

在一个替代实施方式中,基材可包括碱性铝硅酸盐玻璃组合物,其包含:大于或等于2摩尔%的Al

其中,基材110包括晶体基材,基材可以包括单晶体,其可以包括Al

任选地,晶体基材110可包括玻璃陶瓷基材,其可以经过强化或者未经过强化。合适的玻璃陶瓷的例子可以包括Li

根据一个或多个实施方式的基材110可具有约为100μm至约5mm的物理厚度。示例性基材110的物理厚度范围约为100-500μm,例如,100、200、300、400或500μm。其他示例性基材110的物理厚度范围约为500-1000μm,例如500、600、700、800、900或者1000μm。基材110的物理厚度可以大于约1mm,例如约为2、3、4或者5mm。在一个或多个具体实施方式中,基材110的物理厚度可以小于或等于2mm,或者小于1mm。基材110可经过酸性抛光或者任意其他方式的处理,以去除或减少表面瑕疵的影响。

减反射涂层

如图1所示,减反射涂层130可以包括多层,使得可以在基材110与减反射涂层130的相反侧上(即,图1所示的主表面114)上布置一层或多层。

布置在主表面114上的减反射涂层130的物理厚度范围可以约为0.1-5μm。在一些情况下,布置在主表面114上的减反射涂层140的物理厚度可以是如下范围:约为0.01μm至约为0.9μm、约为0.01μm至约为0.8μm、约为0.01μm至约为0.7μm、约为0.01μm至约为0.6μm、约为0.01μm至约为0.5μm、约为0.01μm至约为0.4μm、约为0.01μm至约为0.3μm、约为0.01μm至约为0.2μm、约为0.01μm至约为0.1μm、约为0.02μm至约为1μm、约为0.03μm至约为1μm、约为0.04μm至约为1μm、约为0.05μm至约为1μm、约为0.06μm至约为1μm、约为0.07μm至约为1μm、约为0.08μm至约为1μm、约为0.09μm至约为1μm、约为0.2μm至约为1μm、约为0.3μm至约为5μm、约为0.4μm至约为3μm、约为0.5μm至约为3μm、约为0.6μm至约为2μm、约为0.7μm至约为1μm、约为0.8μm至约为1μm、或者约为0.9μm至约为1μm,以及其间的所有范围和子范围。

本文所揭示的制品100可以被整合到另一制品中,例如具有显示屏的制品(或显示器制品)(例如,消费者电子件,包括移动电话、平板、电脑和导航系统等),建筑制品,运输制品(例如,车辆、火车、飞行器、航海器等),电器制品,或者任意需要部分透明性、耐划痕性、耐磨性或其组合的制品。结合了任意一种制品100的示例性制品如图54A和54B所示。具体来说,图54A和54B显示消费者电子器件5100,其包括:具有前表面5104、后表面5106和侧表面5108的外壳5102;(未示出的)电子组件,其至少部分位于或者完全位于外壳内并且至少包括控制器、存储器和位于外壳的前表面或者与外壳的前表面相邻的显示器5110;以及位于外壳的前表面或者在外壳的前表面上方的覆盖基材5112,从而使其位于显示器上方。在一些实施方式中,覆盖基材5112可以包括本文所揭示的任意一种制品100。

本公开的第二个方面属于形成本文所述的制品的方法。在一个实施方式中,该方法包括:在涂覆室中提供具有主表面的基材,在涂覆室中形成真空,在主表面上形成如本文所述的的耐用光学涂层,任选地,在光学涂层上形成额外涂层,所述额外涂层包括易清洁涂层和耐划痕涂层中的至少一种,以及从涂覆室取出基材。在一个或多个实施方式中,光学涂层和所述额外涂层是在相同涂覆室内形成的,或者没有破坏不同涂覆室中的真空的情况下形成的。

在一个或多个实施方式中,该方法可包括:将基材装载在载体上,所述载体用于在负载锁定状态下移动基材进出不同的涂覆室,从而当基材移动时保持了真空。

可以采用各种沉积方法,例如,真空沉积技术,例如化学气相沉积(例如,等离子体强化的化学气相沉积(PECVD)、低压化学气相沉积、大气压化学气相沉积以及等离子体强化的大气压化学气相沉积)、物理气相沉积(例如,反应性或非反应性喷溅或激光烧蚀)、热或电子束蒸发或者原子层沉积,来形成光学涂层120和/或所述额外涂层140。也可使用基于液体的方法,例如喷涂、浸涂、旋涂或狭缝涂覆(例如,使用溶胶凝胶材料)。当采用真空沉积时,可以在一次沉积运行中使用串联式工艺来形成光学涂层120和/或所述额外涂层140。在一些情况下,可以通过线性PECVD源来制造真空沉积。

在一些实施方式中,该方法可以包括控制光学涂层120和/或所述额外涂层140的厚度,从而使得沿着减反射表面122至少约80%的面积变化不超过约4%或者沿着基材面积在任意点相对于每一层的目标厚度变化不超过约4%。在一些实施方式中,光学涂层120和/或所述额外涂层140的厚度使得沿着减反射表面122至少约95%的面积变化不超过约4%。

实施例

通过以下实施例进一步阐述各个实施方式。在实施例中,应注意的是,发现AlO

模型实施例1-12

模型实施例1-12使用建模来证实包括耐用且耐划痕光学涂层的实施方式的制品的反射谱,如本文所述。在模型实施例1-12中,光学涂层包括AlO

为了确定涂层材料的折射率分布曲线,在约为50℃的温度采用离子辅助,通过DC、RF或(分别)添加来自硅、铝、硅和铝的组合或共喷溅、或者氟化镁靶的RF,在硅晶片上形成每种涂层材料的层。在一些层的沉积过程中,将晶片加热至200℃,使用直径为3英寸的靶。所使用的反应性气体包括氮气、氟气和氧气,氩气用作惰性气体。以13.56Mhz将RF能源供给到硅靶,并将DC能源供给到Si靶、Al靶和其他靶。

采用光谱椭圆对称法测量形成的层和玻璃基材各自的折射率(与波长的关系)。然后将由此测得的折射率用于计算模型实施例2-5的反射率谱。出于方便,模型实施例在它们的说明表中使用单个折射率值,这对应于从说明曲线约为550nm波长选择的点。

表1:模型实施例1的结构

表2:模型实施例2的结构

表3:模型实施例3的结构

表4:模型实施例4的结构

表5:模型实施例5的结构

表6:模型实施例6的结构

表7:模型实施例7的结构

表8:模型实施例8的结构

表9:模型实施例9的结构

表10:模型实施例10的结构

表11:模型实施例11的结构

表12:模型实施例12的结构

图10-33显示对于D65和F2照明,对于8°、20°、40°和60°的入射观察角的反射谱以及对于0°-60°的角度的反射颜色。图10-11分别显示对于模型实施例1的仅有减反射表面的情况,计算的反射谱和计算的反射颜色。图12-13分别显示对于模型实施例2的仅有减反射表面的情况,计算的反射谱和计算的反射颜色。图14-15分别显示对于模型实施例3的仅有减反射表面的情况,计算的反射谱和计算的反射颜色。图16-17分别显示对于模型实施例4的仅有减反射表面的情况,计算的反射谱和计算的反射颜色。图18-19分别显示对于模型实施例5的仅有减反射表面的情况,计算的反射谱和计算的反射颜色。图20-21分别显示对于模型实施例6的仅有减反射表面的情况,计算的反射谱和计算的反射颜色。图22-23分别显示对于模型实施例7的仅有减反射表面的情况,计算的反射谱和计算的反射颜色。图24-25分别显示对于模型实施例8的仅有减反射表面的情况,计算的反射谱和计算的反射颜色。图26-27分别显示对于模型实施例9的仅有减反射表面的情况,计算的反射谱和计算的反射颜色。图28-29分别显示对于模型实施例10的仅有减反射表面的情况,计算的反射谱和计算的反射颜色。图30-31分别显示对于模型实施例11的仅有减反射表面的情况,计算的反射谱和计算的反射颜色。图32-33分别显示对于模型实施例12的仅有减反射表面的情况,计算的反射谱和计算的反射颜色。

模型实施例1-12的光学性能总结见表13。

表13:模型实施例1-12的光学性能

如图10、12、14、16、18、20、22、24、26、28、30和32所示,在光波长区域上,对于8°、20°和40°的观察角,模型实施例1-12展现出低反射率(即,数值小于约10%和小于约8%),对于60°的观察角反射率略高。模型实施例10对于8°、20°、40°和60°的观察角展现出非常低的反射率(例如,最大平均反射率小于或等于约7%)。在8°、20°和40°的观察角,平均反射率甚至更低(即,小于约2%)。

如图11和29所示,对于D65和F2光源这两种情况,模型实施例1和10在从法向入射到60°的观察角,展现出小于约2的反射颜色。如图19和21所示,对于D65和F2光源这两种情况,模型实施例5和6在从法向入射到60°的观察角,展现出小于约3的反射颜色范围。

模型实施例5和12(表5和12)的光学涂层具有光学性质与机械性质的平衡。也就是说,这些实施例平衡了耐划痕性与良好的光学性能(对于反射率、颜色和/或色移而言)。更具体来说,这些实施例(在光波长区域,8度至约40度的入射角)具有约4-6%的反射率(以及,在一些例子中,对于约60度的入射角,小于约10%或约12%),并且维持了良好的耐划痕性。相比于对耐划痕性进行了优化的光学涂层(其具有较高反射率的妥协,即约10%),这些实施例中的涂层牺牲了少量的耐划痕性以得到合乎希望的反射率下降(至约4-6%的范围,以及在一些例子中,下降至小于约10%)。相比于对低反射率进行了优化的光学涂层(即约1%,对于低反射率这会牺牲耐划痕性),这些实施例中的涂层牺牲了少量的反射率(即反射率是约4-6%的范围,以及在一些例子中,小于约10%,对比而言,对低反射率进行优化的涂层的反射率约为1%)以得到合乎希望的耐划痕性增加。这些实施例还维持了良好的光学特性(对于透射/反射色坐标(即低颜色)和低色移而言)。

相信模型实施例1-12还展现出本文所述的硬度值,通过布氏压痕计硬度测试测量(具体来说,硬度约为14-21GPa)。

实施例13和模型实施例14

实施例13和模型实施例14使用建模来证实包括耐用且耐划痕光学涂层的实施方式的制品的反射谱,如本文所述。此外,制造和测试了实施例13的光学涂层。在实施例13和模型实施例14中,光学涂层包括AlO

表14:实施例13的结构

表15:模型实施例14的结构

实施例13的光学涂层的反射D65颜色的a*约等于0.05和b*约等于-1.7,以及透射D65颜色的a*约等于-0.05和b*约等于0.8。此外,制造和实验分析了实施例13的光学涂层。对于实施例13的光学涂层,制造了两个样品(样品1和样品2)。样品1测试各种入射角的情况下,可见光波长区域上的反射率,如图49所示。样品1的光学涂层的透光率如图50和51所示,其中,图50显示的透光率是在比图51更宽的光波长范围上。图52和53分别显示样品1和2在特定入射角时的反射颜色和透射颜色。

图34显示硬度分布(对于四种光学涂层,从约0nm至约1000nm的压痕深度的布氏硬度),其中,表13的光学涂层显示为803,以及表14的光学涂层显示为802。

实施例15

制备的光学涂层包括AlO

表16:实施例15的结构

对于表15的光学涂层,模拟了光学数据并进行实验收集。还将最上方SiO-

表17

表18

图37显示实施例15的光学涂层的模拟和观察到的透射数据。在图37中,811对应8°观察角的模拟透射率,以及812对应8°观察角的观察到的透射率。图19显示实施例15的光学涂层的反射颜色数据。

表19

实施例15(表16)的光学涂层具有光学性质与机械性质的平衡。也就是说,这些实施例平衡了耐划痕性与良好的光学性能(对于反射率、颜色和/或色移而言)。更具体来说,这些实施例(在光波长区域)上具有约6%至小于约10%(以及在一些实施例中小于约8%)的反射率,并且维持良好的耐划痕性。相比于对耐划痕性进行了优化的光学涂层(其具有较高反射率的妥协,即约10%),这些实施例中的涂层牺牲了少量的耐划痕性以得到合乎希望的反射率下降(至约6%到小于约10%的范围,以及在一些例子中,至小于约8%)。相比于对低反射率进行了优化的光学涂层(即约1%,对于低反射率这会牺牲耐划痕性),这些实施例中的涂层牺牲了少量的反射率(即反射率是约6%至小于约10%的范围,以及在一些例子中,小于约8%,对比而言,对低反射率进行优化的涂层的反射率约为1%)以得到合乎希望的耐划痕性增加。这些实施例还维持了良好的光学特性(对于透射/反射色坐标(即低颜色)和低色移而言)。

实施例15'-17

实施例15'-17使用建模和测试来证实包括耐用且耐划痕光学涂层的实施方式的制品的光学性能,如本文所述。此外,制造和测试了实施例15'-17的光学涂层。在实施例15'-17中,光学涂层包括AlO

表20:实施例15'

表21:实施例16

表22:实施例17

图38显示基于模型和观察结果的表20-22的光学涂层的透射,其中,815对应测量的表20的涂层,816对应建模的表20的涂层,817对应测量的表21的涂层,818对应建模的表21的涂层,819对应测量的表22的涂层,以及820对应建模的表22的涂层。图39显示基于模型和观察结果的表20-22的光学涂层的反射率。对于表20-22的光学涂层的测量和建模,图40显示反射的颜色,以及图41显示透射的颜色。图42显示表20的光学涂层的建模反射率,图43显示表21的光学涂层的建模反射率,以及图44显示表22的光学涂层的建模反射率。图45显示表20的光学涂层的测量反射率,图46显示表21的光学涂层的测量反射率,以及图47显示表22的光学涂层的测量反射率。建模反射率和测量反射率是类似的。图48显示表20-22的光学涂层的纳米硬度测量,其中,870对应表20的光学涂层,871对应表21的光学涂层,以及872对应表22的光学涂层。从图48可以看出,合乎希望地,在从表面开始的最初100nm内硬度快速增加(最高至约17-20GPa的值),以及在从100nm增加到约700nm或约800nm的深度维持约为相同值(约17-20GPa),从表面开始测量。该硬度分布对于降低来自划痕的损坏是合乎希望的(对于更为视觉可见划痕负责的更为严重的划痕事件以及可能以其他方面影响光学涂层的表面特性的较不严重的划痕事件)。

实施例15'-17(表20-22)的光学涂层具有光学性质与机械性质的平衡。也就是说,这些实施例平衡了耐划痕性与良好的光学性能(对于反射率、颜色和/或色移而言)。更具体来说,(在光波长区域)这些实施例(在约8度至约40度的入射角范围,以及在一些实施例中,最高至约60度的入射角范围测量)具有大于约1%至约6%的反射率,并且维持了良好的耐划痕性。相比于对耐划痕性进行了优化的光学涂层(其具有较高反射率的妥协,即约10%),这些实施例中的涂层牺牲了少量的耐划痕性以得到合乎希望的反射率下降(至大于约1%至约6%的范围)。相比于对低反射率进行了优化的光学涂层(即约1%反射率,对于低反射率这会牺牲耐划痕性),这些实施例中的涂层牺牲了少量的反射率(即反射率是大于约1%至约6%的值,对比而言,对低反射率进行优化的涂层的反射率约为1%)以得到合乎希望的耐划痕性增加。

对本领域的技术人员而言,显而易见的是可以在不偏离本发明的范围或精神的情况下对本发明进行各种修改和变动。

- 减反射制品以及包含其的显示器装置

- 减反射制品以及包含其的显示器装置