晶圆缺陷的验证方法

文献发布时间:2023-06-19 09:47:53

技术领域

本发明涉及半导体技术领域,尤其是涉及一种晶圆缺陷的验证方法。

背景技术

PWQ(Process Window Qualification,工艺窗口验证)是通过检查晶圆上 不同光刻工艺条件下的晶粒的缺陷状况,分析缺陷在不同工艺条件下重复出现 次数等,筛选出潜在的光罩缺点,通过晶圆缺陷观察以及工程判断甄别光罩 (Mask)缺点,并评估工艺窗口的方法。PWQ数据结果的准确性对于Mask修正 改版及工艺窗口评估具有重要意义。

目前,PWQ的一般性流程为:PWQ晶圆缺陷扫描→缺陷扫描数据分析筛选→ 电子显微镜(SEM)缺陷图像观测→图像数据分析统计→确定光照缺点及工艺窗 口。其中,电子显微镜(SEM)缺陷图像观测会对晶圆缺陷进行验证,主要是判断 扫描到的缺陷信号是真实缺陷还是噪音信号,如果观测机台未能准确抓取到真 实缺陷信号,则会严重影响缺陷检测的可靠性,大大降低PWQ数据结果的真实 性。

请参照图1至图3,目前晶圆缺陷的验证的方法为:通过电子扫描电镜对扫 描机台检测的信号进行电子成像获得第一图像110,再对相邻晶粒(Die)的相 同位置进行成像获得第二图像120,计算机通过处理将图像信号转换为数字信号 最后将第一图像110的信号与第一图像110的信号进行对比,从而获得异常点 130,对异常点130放大拍照即为缺陷真实图像。

但在实际晶圆缺陷的验证过程中,我们发现由于晶圆上不同的晶粒(Die) 采用了不同的光刻条件,从而导致不同晶粒(Die)内相同图形关键尺寸(CD)存 在差别,采用传统的缺陷观测方法经常会使机台误将关键尺寸差别的信号当作 真实缺陷信号,而真正的缺陷信号会被丢失掉。

发明内容

本发明的目的在于提供一种晶圆缺陷的验证方法,可以排除不同光刻条件 造成的关键尺寸的差异对验证晶圆缺陷的影响,提高验证晶圆缺陷的准确率。

为了达到上述目的,本发明提供了一种晶圆缺陷的验证方法,用于工艺窗 口验证中的晶圆缺陷的验证,包括:

扫描装置扫描晶圆以获得晶圆图像,并且将所述晶圆上的疑似缺陷的位置 传给图像处理装置,其中:所述晶圆图像包括多个晶粒图像;

图像处理装置根据所述疑似缺陷的位置获取所述疑似缺陷所在的晶粒的图 像作为第一晶粒图像,以及获取与所述第一晶粒图像相邻的第二晶粒图像和第 三晶粒图像;

获取所述第一晶粒图像的灰度值和第二晶粒图像的灰度值的差异作为第一 差异,获取所述第二晶粒图像的灰度值和所述第三晶粒图像的灰度值的差异作 为第二差异;

获取所述第一差异和所述第二差异的差值,如果差值大于设定值,则认为 所述疑似缺陷为晶圆缺陷。

可选的,在所述的晶圆缺陷的验证方法中,所述第一晶粒、第二晶粒和第 三晶粒位于晶圆的同一列或者同一行。

可选的,在所述的晶圆缺陷的验证方法中,所述第一晶粒、第二晶粒和第 三晶粒在晶圆的同一行或者同一列的排列顺序为:第二晶粒、第一晶粒、第三 晶粒。

可选的,在所述的晶圆缺陷的验证方法中,所述第一晶粒、第二晶粒和第 三晶粒在不同光刻条件下形成。

可选的,在所述的晶圆缺陷的验证方法中,如果所述晶圆上没有疑似缺陷, 则多个所述晶粒图像相同。

可选的,在所述的晶圆缺陷的验证方法中,获取所述第一晶粒图像的灰度 值和第二晶粒图像的灰度值的差异作为第一差异,获取所述第二晶粒图像的灰 度值和所述第三晶粒图像的灰度值的差异作为第二差异的方法包括:

将所述第一晶粒图像、第二晶粒图像和第三晶粒图像分别转换为第一晶粒 的灰度值、第二晶粒的灰度值和第三晶粒的灰度值;

获取所述第一晶粒的灰度值与第二晶粒的灰度值的差值作为第一差异;

获取所述第二晶粒的灰度值与第三晶粒的灰度值的差值作为第二差异。

可选的,在所述的晶圆缺陷的验证方法中,所述第一晶粒的灰度值、第二 晶粒的灰度值和第三晶粒的灰度值取值范围均为0~255。

可选的,在所述的晶圆缺陷的验证方法中,所述扫描装置包括扫描电子显 微镜;所述图像处理装置包括计算机。

可选的,在所述的晶圆缺陷的验证方法中,将所述晶圆上的疑似缺陷的位 置传给图像处理装置的方法包括:

扫描装置将疑似缺陷的坐标传给图像处理装置。

可选的,在所述的晶圆缺陷的验证方法中,如果疑似缺陷为一个以上,则 依次对每个所述疑似缺陷进行观测。

本发明提供了一种晶圆缺陷的验证方法,用于工艺窗口验证中的晶圆缺陷 的验证,包括:扫描装置扫描晶圆以获得晶圆图像,并且将晶圆上的疑似缺陷 的位置传给图像处理装置,其中:所述晶圆图像包括多个晶粒图像;图像处理 装置根据疑似缺陷的位置获取所述疑似缺陷所在的晶粒的图像作为第一晶粒图 像,以及获取与所述第一晶粒相邻的第二晶粒图像和第三晶粒图像;获取所述 第一晶粒图像和第二晶粒图像的灰度值差异作为第一差异,获取所述第二晶粒 图像和所述第三晶粒图像的灰度值差异作为第二差异;获取所述第一差异和所 述第二差异的差值,如果差值大于设定值,则认为疑似缺陷为晶圆缺陷。通过 将第二晶粒图像和第三晶粒图像进行比较,可以排除不同光刻条件造成的关键尺寸的差异对验证晶圆缺陷的影响,提高验证晶圆缺陷的准确率。

附图说明

图1至图3是现有技术的晶圆缺陷的验证方法的示意图;

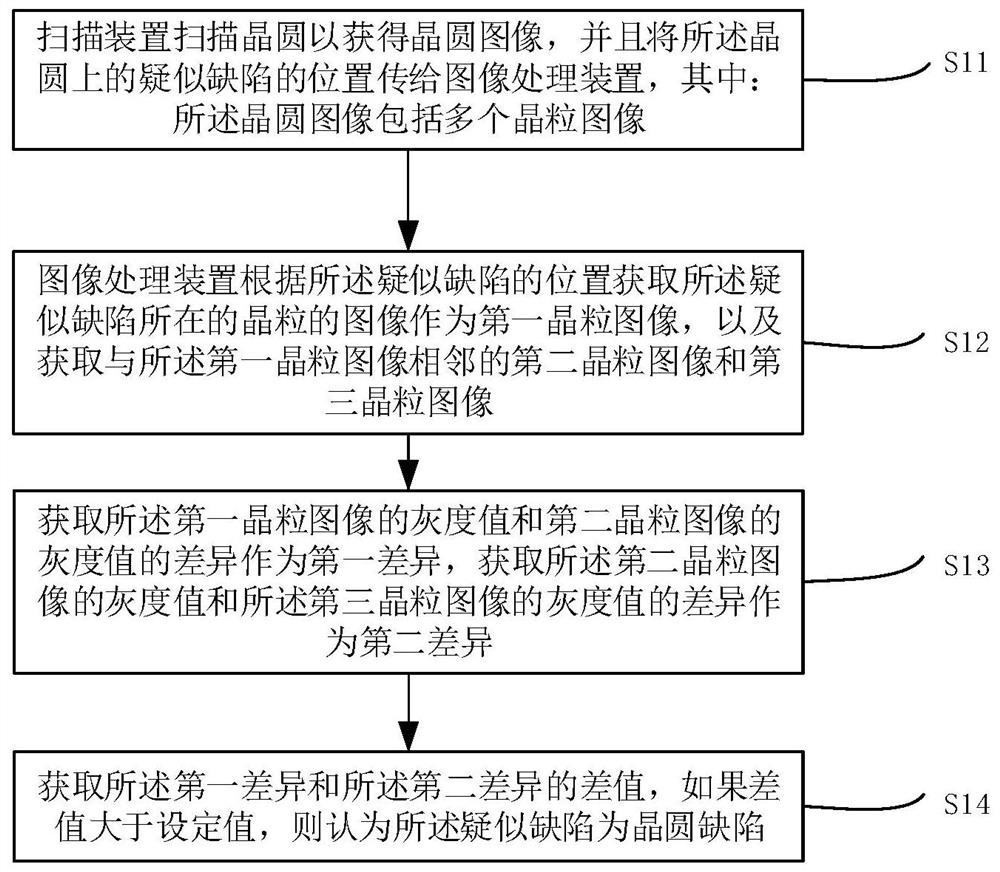

图4是本发明实施例的晶圆缺陷的验证方法的流程图;

图5至图8是本发明实施例的晶圆缺陷的验证方法的示意图;

图中:110-第一图像、120-第二图像、130-异常点、210-第一晶粒、220-疑 似缺陷、230-第二晶粒、240-第三晶粒、250-晶圆缺陷。

具体实施方式

下面将结合示意图对本发明的具体实施方式进行更详细的描述。根据下列 描述,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形 式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

在下文中,术语“第一”“第二”等用于在类似要素之间进行区分,且未必是用 于描述特定次序或时间顺序。要理解,在适当情况下,如此使用的这些术语可 替换。类似的,如果本文所述的方法包括一系列步骤,且本文所呈现的这些步 骤的顺序并非必须是可执行这些步骤的唯一顺序,且一些所述的步骤可被省略 和/或一些本文未描述的其他步骤可被添加到该方法。

请参照图4,本发明提供了一种晶圆缺陷的验证方法,用于工艺窗口验证中 的晶圆缺陷的验证,包括:

S11:扫描装置扫描晶圆以获得晶圆图像,并且将所述晶圆上的疑似缺陷的 位置传给图像处理装置,其中:所述晶圆图像包括多个晶粒图像;

S12:图像处理装置根据所述疑似缺陷的位置获取所述疑似缺陷所在的晶粒 的图像作为第一晶粒图像,以及获取与所述第一晶粒图像相邻的第二晶粒图像 和第三晶粒图像;

S13:获取所述第一晶粒图像的灰度值和第二晶粒图像的灰度值的差异作为 第一差异,获取所述第二晶粒图像的灰度值和所述第三晶粒图像的灰度值的差 异作为第二差异;

S14:获取所述第一差异和所述第二差异的差值,如果差值大于设定值,则 认为所述疑似缺陷为晶圆缺陷。

进一步的,一个晶圆上有很多个相同功能的晶粒,多个晶粒为阵列的形式 分布在晶圆上,此处采用的是实验晶圆用于验证光罩是否有缺陷,因此,上面 的多个晶粒是采用同一个光罩但是在不同工艺条件例如不同光刻条件下形成 的。因此,理论上,如果晶圆上没有疑似缺陷,则多个所述晶粒图像相同。当 然,如果没有疑似缺陷,就认为光罩没有缺陷。如果晶圆上有疑似缺陷,还需 要对疑似缺陷进行进一步的验证,以确定是否为真实的缺陷。而如果疑似缺陷 只有一个,则只用对这一个疑似缺陷进行观测判断。如果疑似缺陷为一个以上, 则依次对每个所述疑似缺陷进行观测。即,对每个疑似缺陷采用一次晶圆缺陷 的验证方法进行判断。其中:晶圆缺陷的验证方法采用的扫描装置包括扫描电 子显微镜,图像处理装置包括计算机。

这里举晶圆上只有一个疑似缺陷为例子,其他多个疑似缺陷的例子类似, 再次不做赘述。假如,扫描装置扫描得到的晶圆图片发现有一个疑似缺陷,将 晶圆上的疑似缺陷的位置传给图像处理装置,具体的,扫描装置将疑似缺陷的 坐标传给图像处理装置。图像处理装置对疑似缺陷进行进一步判断,可以通过 人工或者计算机判断。

如图5,如果晶圆上的第一晶粒210上有一疑似缺陷220,现有技术选取第 一晶粒相邻的一个晶粒210即选取第一晶粒210左侧或者右侧或者上侧或者下 侧的一个晶粒进行比较,直接通过两个晶粒图像是否一样就能判断疑似缺陷是 否为真实的缺陷,但是这种方法并没有考虑到各个晶粒之间由于光刻条件的不 同造成的关键尺寸的差异带来的影响,所以判断不会那么准确。

本发明实施例中,利用分别与第一晶粒210相邻的两个晶粒的图像来排除 关键尺寸的差异带来的影响,以提高判断的准确性。具体的,相邻的两个晶粒 分别为第二晶粒230和第三晶粒240,所述第一晶粒210、第二晶粒230和第三 晶粒240位于同一列或者同一行,这里选择同一行作为例子。所述第一晶粒210、 第二晶粒230和第三晶粒240在同一行或者同一列的排列顺序为:第二晶粒230、 第一晶粒210、第三晶粒240,或者,所述第一晶粒210、第二晶粒230和第三 晶粒240在同一行或者同一列的排列顺序为:第三晶粒240、第一晶粒210、第 二晶粒230。当然,所述第一晶粒210、第二晶粒230和第三晶粒240在不同光 刻条件下形成。

图像处理装置获得第一晶粒210、第二晶粒230和第三晶粒240的图像后, 需要将第一晶粒210和第二晶粒230或者第一晶粒210和第三晶粒240进行比 较,同时,还要将第二晶粒230和第三晶粒240的图像进行比较。比较方法可 以采用将图像转化成数字信号后进行比较,即图像处理装置获取第一晶粒图像 的灰度值和第二晶粒图像的灰度值差异,并获得获取所述第一晶粒图像的灰度 值和第二晶粒图像的灰度值差异作为第一差异,具体的方法为:将所述第一晶 粒图像和所述第二晶粒图像分别转换为第一晶粒的灰度值和第二晶粒的灰度 值;获得第一晶粒的灰度值与第二晶粒的灰度值的差值作为第一差异,如图6,可以看到第一晶粒210上的疑似缺陷220。其中:灰度值取值范围为0~255,当 然在其他实施例中,可以使用其他的灰度值的格式,灰度值的取值范围就是其 他数字。第一晶粒的像素点有很多个,每个像素点都具有一个灰度值,第二晶 粒和第三晶粒也具有多个像素点,同时,每个像素点具有一个灰度值,理论上, 这三个晶粒的同一位置的同一像素点的灰度值相同。而第一晶粒上有疑似缺陷, 如果疑似缺陷的像素点的灰度值和第二晶粒上同一位置的灰度值不相同,并且 灰度值的差超过了设定值,则就能判断疑似缺陷很有可能是真实的缺陷。这时 候还要判断第二晶粒和第三晶粒的像素的灰度值的差异,假如,第二晶粒和第 三晶粒的像素的灰度值还有差异,而第二晶粒和第三晶粒都没有缺陷,则证明 第二晶粒和第三晶粒的像素的灰度值的差异是光刻条件不同造成的关键尺寸的 差异而引起的,如图7,可以看到第二晶粒和第三晶粒240之间没有差异。所以 第一晶粒和第二晶粒灰度值之差还要减去第二晶粒和第三晶粒的像素的灰度值 之差(第二差异),减去之后,如果差值仍然大于设定值,则证明疑似缺陷就是 真实的缺陷。最后,如图8,可以看到第一晶粒210上的晶圆缺陷250。

证明了疑似缺陷就是真实的缺陷后,所述晶圆缺陷的验证方法还包括:对 所述晶圆缺陷进行放大处理,找到晶圆缺陷在晶圆上的具体位置,然后对缺陷 进行处理。

综上,在本发明实施例提供的晶圆缺陷的验证方法,用于工艺窗口验证中 的晶圆缺陷的验证,包括:扫描装置扫描晶圆以获得晶圆图像,并且将晶圆上 的疑似缺陷的位置传给图像处理装置,其中:所述晶圆图像包括多个晶粒图像; 图像处理装置根据疑似缺陷的位置获取所述疑似缺陷所在的晶粒的图像作为第 一晶粒图像,以及获取与所述第一晶粒相邻的第二晶粒图像和第三晶粒图像; 获取所述第一晶粒图像和第二晶粒图像的灰度值差异作为第一差异,获取所述 第二晶粒图像和所述第三晶粒图像的灰度值差异作为第二差异;获取所述第一 差异和所述第二差异的差值,如果差值大于设定值,则认为疑似缺陷为晶圆缺 陷。通过将第二晶粒图像和第三晶粒图像进行比较,可以排除不同光刻条件造成的关键尺寸的差异对验证晶圆缺陷的影响,提高验证晶圆缺陷的准确率。

上述仅为本发明的优选实施例而已,并不对本发明起到任何限制作用。任 何所属技术领域的技术人员,在不脱离本发明的技术方案的范围内,对本发明 揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离 本发明的技术方案的内容,仍属于本发明的保护范围之内。

- 检查缺陷的方法、进行缺陷检查后的晶圆或者使用该晶圆制造的半导体元件、晶圆或者半导体元件的质量管理方法以及缺陷检查装置

- 基于深度学习使用晶圆缺陷图像对晶圆内的缺陷进行分类的方法和系统