一种激光加工装置

文献发布时间:2023-06-19 10:55:46

技术领域

本发明实施例涉及激光加工技术领域,尤其涉及一种激光加工装置。

背景技术

现代电子科技发展迅速,特别是显示屏技术,从已经成熟的LCD到现在应用越来越广泛的OLED,目前已经发展到了柔性可弯曲的OLED显示面板。OLED显示面板的制作的难度较高,工序也与LCD显示面板大有不同,成品率也相比LCD低很多,特别是目前刚推向市场的柔性OLED显示面板,成品率更低。

在OLED面板的制作中,在各功能层镀制完之后,需要进行封装和切割工序,特别是封装的工序,对精度控制要求非常高。目前市场上大多都采用激光封装和激光切割工艺。现有利用激光进行封装或切割的激光加工装置,通常需要对激光光束的能量进行有效控制,保证加工过程的准确性。因此,在加工阶段,会对激光的光束能量进行检测和调校。目前的激光加工装置通常是固定安装有功率计测器,在加工的间隙即暂停加工的阶段将激光系统移动,使激光束对准功率计测器,从而进行能量检测和整修。显然,现有激光加工装置的检修过程较为复杂,反复检修的过程会耽误加工,同时也不能够对激光束进行实时连续的检测和调节,容易影响加工质量。

发明内容

本发明提供一种激光加工装置,以实现激光加工过程中功率的实时在线监测和检修,提高激光加工效率和质量。

第一方面,本发明实施例提供了一种激光加工装置,包括:

激光发生器,用于发射第一激光束;

激光衰减器,设置于所述激光发生器的出光侧,所述激光衰减器用于调节所述第一激光束的功率;

分光元件,设置于所述第一激光束的光路上,用于将所述第一激光束分光形成第二激光束和第三激光束,所述第三激光束用于进行激光加工;

光电二极管传感器,设置于所述第二激光束的光路上,用于实时监测所述第二激光束的能量并转换为能量电信号;

采样器,与所述光电二极管传感器电连接,用于采样所述能量电信号;

反馈控制模块,分别与所述采样器和所述激光衰减器电连接,用于根据所述采样器提供的所述能量电信号,反馈控制所述激光衰减器,以调节所述第一激光束的功率。

可选地,还包括显示模块,所述显示模块和所述反馈控制模块电连接,用于显示所述采样器提供的所述能量电信号。

可选地,所述反馈控制模块还用于根据所述采样器提供的所述能量电信号,计算所述第一激光束、所述第二激光束或所述第三激光束的能量平均值、能量最大值、能量最小值、标本数、标准偏差中的至少一个统计数据;

所述显示模块还用于显示所述第一激光束、所述第二激光束或所述第三激光束的能量平均值、能量最大值、能量最小值、标本数、标准偏差中的至少一个统计数据。

可选地,所述第二激光束的能量占所述第一激光束的能量比例为5%~10%。

可选地,所述分光元件为半透半反镜或偏振分光镜。

可选地,还包括投影物镜,设置于所述第三激光束的光路上,用于对所述第三激光束进行聚焦投影。

可选地,还包括镜筒透镜,设置于所述第一激光束的光路上,且位于所述分光元件之前;所述镜筒透镜用于对所述第一激光束进行准直和聚焦。

可选地,还包括波长选择器,设置于所述第一激光束的光路上,且位于所述镜筒透镜之前;所述波长选择器用于对所述第一激光束的波长进行选择和滤波。

可选地,还包括狭缝组件,设置于所述第一激光束的光路上,且位于所述镜筒透镜之前;所述狭缝组件用于对所述第一激光束的光束直径进行调节。

可选地,还包括弯曲棱镜,设置在所述第一激光束的光路上,且位于所述镜筒透镜之前;所述弯曲棱镜用于改变所述第一激光束的传播方向。

本实施例中,通过在激光加工装置中设置激光发生器、激光衰减器、分光元件、光电二极管传感器、采样器和反馈控制模块,利用激光发生器发射第一激光束,然后利用分光元件将第一激光束分为第二激光束和第三激光束,其中第三激光束用于进行激光加工;光电二极管传感器用于实时监测第二激光束的能量并转换为能量电信号,采样器用于采样能量电信号,并由反馈控制模块根据能量电信号反馈控制激光衰减器,用以调节第一激光束的功率,从而实现了激光加工的同时进行在线监测。本实施例可以解决现有激光加工装置激光检修影响加工工序的问题,不仅可以实现实时在线的能量监测,避免耽误面板加工,还可以在线对激光进行调校,精确控制加工过程中的激光功率,提高激光加工的质量。

附图说明

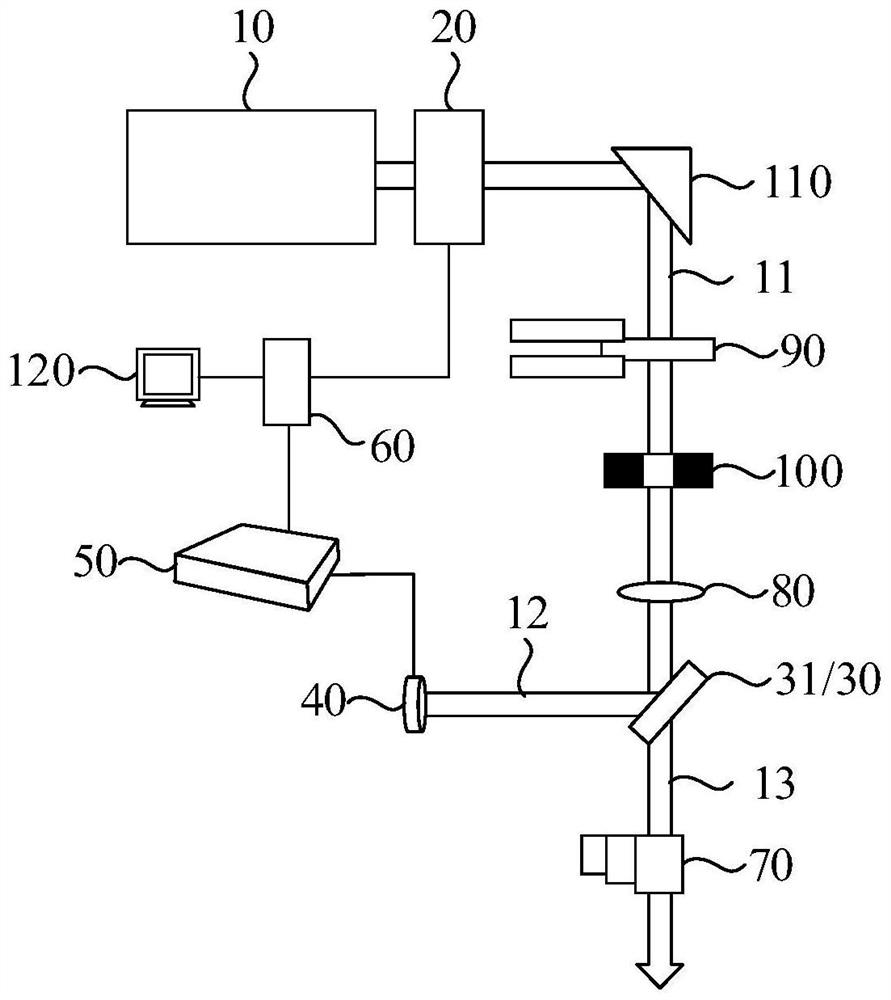

图1是本发明实施例提供的一种激光加工装置的结构示意图;

图2是本发明实施例提供的另一种激光加工装置的结构示意图;

图3是本发明实施例提供的又一种激光加工装置的结构示意图;

图4是本发明实施例提供的又一种激光加工装置的结构示意图;

其中,10-激光发生器,11-第一激光束,12-第二激光束,13-第三激光束,20-激光衰减器,30-分光元件,31-半透半反镜,32-偏振分光镜,40-光电二极管传感器,50-采样器,60-反馈控制模块,70-投影物镜,80-镜筒透镜,90-波长选择器,100-狭缝组件,110-弯曲棱镜,120-显示模块。

具体实施方式

下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

图1是本发明实施例提供的一种激光加工装置的结构示意图,参考图1,该激光加工装置包括:激光发生器10,用于发射第一激光束11;激光衰减器20,设置于激光发生器10的出光侧,激光衰减器20用于调节第一激光束11的功率;分光元件30,设置于第一激光束11的光路上,用于将第一激光束11分光形成第二激光束12和第三激光束13,第三激光束13用于进行激光加工;光电二极管传感器40,设置于第二激光束12的光路上,用于实时监测第二激光束12的能量并转换为能量电信号;采样器50,与光电二极管传感器40电连接,用于采样能量电信号;反馈控制模块60,分别与采样器50和激光衰减器20电连接,用于根据采样器50提供的能量电信号,反馈控制激光衰减器20,以调节第一激光束11的功率。

其中,第一激光束11分光形成第二激光束12和第三激光束13,第三激光束13可以对面板进行激光加工,例如激光切割或激光封装等,第二激光束12则用于进行激光功率的检测。可以理解,当分光元件30确定后,其分光形成的第二激光束12和第三激光束13的分光比是确定的,因此,通过第二激光束12的功率即可推算出第三激光束13的功率。因此,在激光加工的同时,第二激光束12的功率能够反映加工的激光束的功率,从而可以对加工过程进行监控。光电二极管传感器40由光电二极管组成,光电二极管和普通二极管一样,也是由一个PN结组成的半导体器件,也具有单方向导电特性。但在电路中它不是作整流元件,而是把光信号转换成电信号的光电传感器件。作为光电转换的传感器件,光电二极管可以将激光束的光信号转换为电信号,并且电信号强度与激光束能量正相关,激光束能量越强,则电信号越强。

需要说明的是,光电二极管传感器40负责实时监测第二激光束12的能量,并向采样器实时且连续提供能量电信号。可以理解,激光加工的过程中,激光束的能量并不会持续发生变化,在非偶然的情况下,激光束能量基本保持稳定,因此,本发明实施例中,对于第二激光束12的能量并不需要实时且连续的检测,设置采样器50主要用于在光电二极管传感器40持续提供的能量电信号中,按照一定的采样频率截取当前激光束的能量电信号,从而由反馈控制模块60进行数据处理和分析,确定激光束的能量,从而实现对激光衰减器20的反馈调节。

本实施例中,通过在激光加工装置中设置激光发生器、激光衰减器、分光元件、光电二极管传感器、采样器和反馈控制模块,利用激光发生器发射第一激光束,然后利用分光元件将第一激光束分为第二激光束和第三激光束,其中第三激光束用于进行激光加工;光电二极管传感器用于实时监测第二激光束的能量并转换为能量电信号,采样器用于采样能量电信号,并由反馈控制模块根据能量电信号反馈控制激光衰减器,用以调节第一激光束的功率,从而实现了激光加工的同时进行在线监测。本实施例可以解决现有激光加工装置激光检修影响加工工序的问题,不仅可以实现实时在线的能量监测,避免耽误面板加工,还可以在线对激光进行调校,精确控制加工过程中的激光功率,提高激光加工的质量。

在本发明的一个实施例中,参考图1,可选地,该分光元件30可设置为半透半反镜31。具体可设置第二激光束12为反射光束,第三激光束13为透射光束。也即,将半透半反镜31的透射光束用于进行激光加工,而通过光电二极管传感器40采集半透半反镜31的反射光束,进行能量检测。在本发明的另一实施例中,也可选设置第二激光束为透射光束,第三激光束为反射光束,即,半透半反镜的反射光束用于进行激光加工,而通过光电二极管传感器采集半透半反镜的透射光束,从而进行能量检测。图2是本发明实施例提供的另一种激光加工装置的结构示意图,参考图2,该激光加工装置中,半透半反镜31的反射光束即第三激光束13用于进行激光加工,而通过光电二极管传感器40采集半透半反镜31的透射光束即第二激光束12进行能量检测。

可以理解,将半透半反镜31的透射光束用于进行激光加工,反射光束进行激光能量检测,或将半透半反镜31的反射光束用于进行激光加工,透射光束进行激光能量检测,仅会影响激光加工装置内部的布局,导致激光加工装置形状、占据面积等外形结构发生变化,而对于激光加工装置实际的加工过程不会产生影响,其加工效果并不发生变化。

图3是本发明实施例提供的又一种激光加工装置的结构示意图,参考图3,在本发明的另一实施例中,可选激光加工装置中的分光元件30为偏振分光镜32。其中,偏振分光镜32将第一激光束11分光形成第二激光束12和第三激光束13,第二激光束12和第三激光束13为不同偏振态的激光束。

其中,偏振分光镜32是通过某一斜面镀制多层膜结构,然后胶合成一个立方体结构,利用光线以布鲁斯特角入射时P偏振光透射率为1而S偏振光透射率小于1的性质,在光线以布鲁斯特角多次通过多层膜结构以后,达到使的P偏振分量完全透过,而绝大部分S偏振分量反射(至少90%以上)的一个光学元件。偏振分光镜32可将随机偏振的光束分成两个正交的线性偏振分量。S偏振光以90°角反射,而P偏振光则透射而出。偏振分光镜通常是立方体形状,但也可定制外形。本实施例中,根据偏振分光镜32已知的P偏振光和S偏振光的能量比,同时实时监测第二激光束12的能量,可以换算获得第一激光束11或第三激光束13的能量,从而对激光加工装置的激光能量进行实时监测,保证激光加工的效率和质量。

此外,上述实施例提供的分光元件中,其透反比会决定透射激光束和反射激光束的能量,也即会影响第二激光束12和第三激光束13的能量。本实施例中,可设置分光元件分光形成的激光束满足第二激光束的能量占第一激光束能量的比例为5%~10%。此时,用于进行激光能量检测的第二激光束的能量相对占比较少,从而能够保证第三激光束具备足够的能量,从而不会过多影响加工过程。而且,设置第二激光束的能量占比相对较少,也可避免激光能量的浪费,降低功耗并提高利用率。

可以理解,在不考虑分光衰减的基础上,第二激光束12和第三激光束13的能量之和应等于第一激光束11的能量,因此,在检测获知第二激光束12能量的基础上,同时可确定第一激光束11的能量。

本发明实施例中的加工装置,除设置有分光元件、光电二极管传感器、采样器、反馈控制模块和衰减器进行激光能量监测和反馈调节的同时,还设置有其他组件,以保证具备正常的加工能力。继续参考图1-图3,可选地,本发明实施例中,可选该激光加工装置还包括投影物镜70,投影物镜70设置于第三激光束13的光路上,用于对第三激光束13进行聚焦投影。

其中,激光加工过程需要较高能量的激光束,并且在实际切割或封装的加工过程中,需要对激光的光斑进行调节,保证激光束聚焦。本实施例中设置投影物镜70可以对第三激光束13进行聚焦并投影形成光斑,在切割或封装过程中,可以聚焦于目标的切割线上或目标的封装线上,从而准确进行激光加工。

可选地,本发明实施例还可设置包括镜筒透镜80,该镜筒透镜80设置于第一激光束11的光路上,且位于分光元件30之前;镜筒透镜80用于对第一激光束11进行准直和聚焦。

其中,镜筒透镜80负责对激光束进行准直的同时,还负责与投影物镜70配合,对激光束进行聚焦成像。本领域技术人员可以理解的是,镜筒透镜80和投影物镜70相配使用,可以对成像的像差进行校正,同时还可增加视场面积。

进一步地,本实施例中,还可在激光加工装置中增加波长选择器。具体地,参考图1-图3,该激光加工装置中还包括波长选择器90,该波长选择器90设置于第一激光束11的光路上,且位于镜筒透镜80之前;波长选择器90用于对第一激光束11的波长进行选择和滤波。

波长选择器90负责对激光束的波长进行选择和滤波,从而使出射的激光束满足加工要求。以激光切割加工为例,一般采用的激光发生器10为Nd:YAG激光器,本发明实施例可选采用LD侧面泵浦Nd:YAG激光器,其发射的激光束可包括多个中心波长,例如1064nm、532nm、355nm和266nm,通过设置波长选择器90,可将激光书波长限定在一定波段,例如能量较强的红外波段,从而通过镜头透镜80和投影物镜70可聚焦形成一个较小斑点,进行精细切割或打孔等。

本发明实施例中,为了保证激光束的加工精细程度,还可设置包括狭缝组件100,利用狭缝组件100直接对激光束的尺寸进行调节。具体地,可将狭缝组件100同样设置于第一激光束11的光路上,且位于镜筒透镜80之前;狭缝组件100用于对第一激光束11的光束直径进行调节。

进一步地,为了保证整个激光加工装置的整体尺寸,本发明实施例中,还可增加包括弯曲棱镜110,弯曲棱镜110设置在第一激光束11的光路上,且位于镜筒透镜80之前;弯曲棱镜110用于改变第一激光束11的传播方向。此时,通过弯曲棱镜110可以调节激光束的传播方向,进而调节其他组件的排布位置,从而使整个激光加工装置结构更加紧凑,空间设计更加合理。具体示例性地,可设置弯曲棱镜110、波长选择器90、狭缝组件100和镜筒透镜80依次排列设置在第一激光束11上,而投影物镜70设置在第三激光束13上。

图4是本发明实施例提供的又一种激光加工装置的结构示意图,参考图4,可选地,在本发明的另一实施例中,还可设置包括显示模块120,显示模块120和反馈控制模块60电连接,用于显示采样器50提供的能量电信号。显示模块120主要可包括显示面板和显示驱动模块,用于将反馈控制模块60提供的信息和数据进行显示。可以理解,利用显示模块120显示加工过程中的激光束能量,可以方便用户直观了解激光束的稳定情况,也更方便对激光加工装置进行检查和调修。

进一步地,在如图4所示的激光加工装置中,可设置反馈控制模块60还用于根据采样器50提供的能量电信号,计算第一激光束11、第二激光束12或第三激光束13的能量平均值、能量最大值、能量最小值、标本数、标准偏差中的至少一个统计数据;显示模块120则还用于显示第一激光束11、第二激光束12或第三激光束13的能量平均值、能量最大值、能量最小值、标本数、标准偏差中的至少一个统计数据。换言之,在上述实施例的基础上,可利用显示模块120和反馈控制模块60分析激光束的各类统计数据,其中包括激光发生器10出射的第一激光束11的状态数据,还可包括由分光元件30分光形成的第二激光束12和第三激光束13的状态数据,而激光束的统计数据具体可包括一定周期内的能量平均值、能量最大值、能量最小值等,还可包括标本数、标准偏差等统计数据。此时,利用显示模块120,可统计获得激光加工装置的加工状态,能够辅助实现故障预警、故障排查等功能,保证激光加工装置的正常运行。

需要说明的是,在如图4所示的激光加工装置中,同样可增加弯曲棱镜110、波长选择器90、狭缝组件100、镜筒透镜80和投影物镜70,利用各组件实现激光束的调整和聚焦投影,实现激光加工功能,此处不再赘述。

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整、相互结合和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

- 激光加工装置、激光加工温度测定装置、激光加工方法及激光加工温度测定方法

- 用于确定在激光加工系统中激光射束的焦点位置的装置、具有该装置的激光加工系统和用于确定在激光加工系统中激光射束的焦点位置的方法