一种高综合性能42CrMo锻件的制造方法

文献发布时间:2023-06-19 11:08:20

技术领域

本发明涉及一种高综合性能42CrMo锻件的制造方法,属于42CrMo锻造技术领域。

背景技术

风力发电机组变桨轴承等轴承套圈锻件在交变应力、冲击负荷、甚至低温环境下服役,容易产生疲劳断裂,由于近年来5.5MW~10MW海上巨型风电机组迅猛增长,这些大兆瓦风电机组要求:调质轴承套圈42CrMo锻件(例如其截面尺寸为230mm×326mm)的各个部位特别是心部位置的力学性能,需要满足力学性能指标要求:屈服强度R

发明内容

本发明的发明目的在于:针对上述存在的问题,提供一种高综合性能42CrMo锻件的制造方法,采用本发明制造的42CrMo锻件综合性能高,其各个部位特别是心部位置都能够满足力学性能要求。

本发明采用的技术方案如下:

一种高综合性能42CrMo锻件的制造方法,包括以下步骤:

S1、备料:基于标准材质牌号42CrMo的化学成分及其质量百分含量条件下,添加并调整微合金元素含量,炼制形成坯料;

S2、锻造:对坯料进行锻造形成锻造毛坯;

S3、预备热处理:对锻造毛坯进行正火预备热处理或淬火预备热处理;

S4、粗加工:对锻造毛坯进行粗加工,去除锻造毛坯表面的氧化层;

S5、调质:对锻造毛坯进行调质热处理;

以保证制造的42CrMo锻件心部位置满足力学性能要求:屈服强度R

进一步的,步骤S1中,添加的微合金元素质量百分含量为,Ni:0.50~0.62%;V:0.05~0.10%。

进一步的,步骤S1中,调整的微合金元素质量百分含量为,C:0.41~0.47%;Si:0.18~0.37%;Mn:0.70~0.82%;Cr:1.00~1.25%;Mo:0.25~0.31%。

进一步的,步骤S1中,添加并调整微合金元素含量后,化学成分及其质量百分含量为,C:0.41~0.47%;Si:0.18~0.37%;Mn:0.70~0.82%;P≤0.015%;S≤0.010%;Cr:1.00~1.25%;Ni:0.50~0.62%;Mo:0.25~0.31%;V:0.05~0.10%;Al:0.020~0.045%;Ti≤0.003%;Cu≤0.20%;Ca≤0.0015%;O≤0.0015%;H≤0.0002%;N≤0.0070%;其余为Fe。

进一步的,步骤S2中,采用环锻工艺对坯料进行锻造。

进一步的,步骤S2中,锻造比≥5。

优选的,步骤S2中,在环锻过程中,还对坯料进行随形环锻。

进一步的,步骤S2中,始锻温度为1100℃~1150℃,终锻温度≥850℃。

进一步的,步骤S3中,正火预备热处理的加热温度为860℃~880℃;淬火预备热处理的加热温度为855℃~865℃,进入淬火介质温度为845℃~855℃。

优选的,步骤S4中,在粗加工过程中,还对锻造毛坯进行随形粗加工,去除锻造毛坯的多余余量。

进一步的,步骤S5中,在调质热处理过程中,淬火加热温度为855℃~865℃,进入淬火介质温度为845℃~855℃;回火加热温度为630℃~640℃。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

本发明的一种高综合性能42CrMo锻件的制造方法,制造的42CrMo锻件综合性能高,既具有高强度,又具有较高塑性,同时具有较好低温冲击性能。其各个部位特别是心部位置都能够满足力学性能指标要求:屈服强度R

附图说明

本发明将通过例子并参照附图的方式说明,其中:

图1是经随形环锻、随形粗加工后调质的轴承套圈锻件的截面示意图;

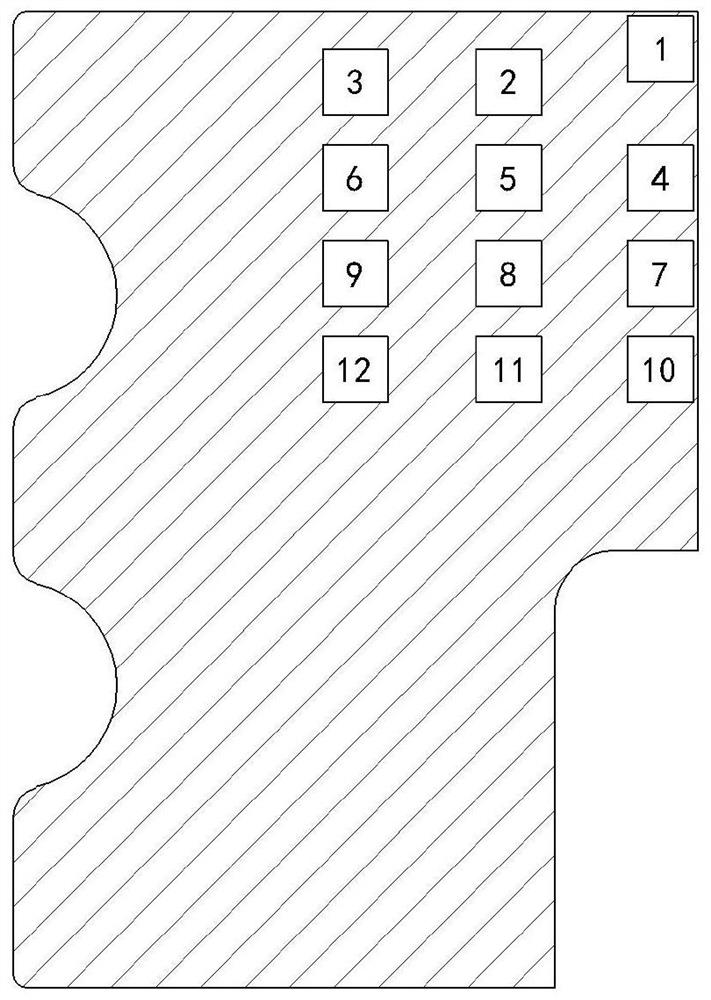

图2是图1中的轴承套圈锻件的力学性能检验取样位置示意图;

图3是经环锻但非随形环锻、不经粗加工而调质的轴承套圈锻件的截面示意图;

图4是图3中的轴承套圈锻件的力学性能检验取样位置示意图。

具体实施方式

本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

本说明书中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

本实施例的一种高综合性能42CrMo锻件的制造方法,包括以下步骤:

S1、备料:基于标准材质牌号42CrMo的化学成分及其质量百分含量条件下,添加并调整微合金元素含量,炼制形成坯料;

S2、锻造:对坯料进行锻造形成锻造毛坯;

S3、预备热处理:对锻造毛坯进行正火预备热处理或淬火预备热处理;

S4、粗加工:对锻造毛坯进行粗加工,去除锻造毛坯表面的氧化层;

S5、调质:对锻造毛坯进行调质热处理;

以保证制造的42CrMo锻件心部位置满足力学性能要求:屈服强度R

采用本发明制造的42CrMo锻件,既具有高强度(屈服强度R

a)锻件强度(屈服强度R

b)锻件低温冲击性能(KV

c)锻件硬度不大于310HB,机械加工性能较好,能够提高滚道加工、铣齿、钻孔等机加工尺寸精度和表面光洁度,既有利于提高锻件的疲劳寿命,又有利于提高锻件的机械加工效率;

d)在本发明的化学成分及力学性能条件下,锻件具有良好的表面(滚道、齿面)淬火性能。

采用本发明方案制造的42CrMo锻件力学性能能够满足下表的要求:

进一步的,步骤S5之后,还包括步骤S6、精加工:对锻造毛坯进行精加工形成所需的42CrMo锻件产品。

进一步的,步骤S1中,添加的微合金元素质量百分含量为,Ni:0.50~0.62%;V:0.05~0.10%。添加的合金元素Ni,有利于提高锻件低温冲击吸收能量;添加的合金元素V,有利于细化锻件晶粒;同时,添加的合金元素Ni、V还有利于提高淬透性。

进一步的,步骤S1中,调整的微合金元素质量百分含量为,C:0.41~0.47%;Si:0.18~0.37%;Mn:0.70~0.82%;Cr:1.00~1.25%;Mo:0.25~0.31%。本发明对微合金元素C、Si、Mn、Cr、Mo的含量进行了调整,特别是提高了这些微合金元素加入量下限,能够与新添加的合金元素Ni、V共同发挥集合效应,显著提高锻件淬透性,有利于提高锻件综合性能,有利于改善锻件截面性能均匀性。同时,在提高了这些微合金元素加入量下限后,而V的添加量控制在较低、较窄范围,有利于在获得较高强度的同时获得较好塑性,从而获得更好的低温冲击性能,同时还有利于降低表面淬火裂纹风险。

进一步的,步骤S1中,添加并调整微合金元素含量后,化学成分及其质量百分含量为,C:0.41~0.47%;Si:0.18~0.37%;Mn:0.70~0.82%;P≤0.015%;S≤0.010%;Cr:1.00~1.25%;Ni:0.50~0.62%;Mo:0.25~0.31%;V:0.05~0.10%;Al:0.020~0.045%;Ti≤0.003%;Cu≤0.20%;Ca≤0.0015%;O≤0.0015%;H≤0.0002%;N≤0.0070%;其余为Fe。本发明还控制了合金元素Al的含量,既能保证充分脱氧,同时又能够防止夹渣。本发明对元素S、P等有害杂质进行控制,例如可采用精炼、脱气工艺来减少夹杂物含量,改善夹杂物形态和分布,有利于提高锻件低温冲击吸收能量。本发明控制了元素N的含量,能够避免时效老化。

进一步的,步骤S2中,采用环锻工艺对坯料进行锻造。

进一步的,步骤S2中,锻造比≥5。

优选的,步骤S2中,在环锻过程中,还对坯料进行随形环锻。随形环锻指的是:按照42CrMo锻件产品的最终设计形状来环锻出大致轮廓。随形环锻的设计,能够避免锻件在后续的精加工过程切断锻造纤维流线组织,同时有利于减小热处理截面厚度,调质时也更容易淬透锻件毛坯。

进一步的,步骤S2中,始锻温度为1100℃~1150℃,终锻温度≥850℃。坑冷至≤200℃后出炉。

进一步的,步骤S3中,正火预备热处理的加热温度为860℃~880℃;淬火预备热处理的加热温度为855℃~865℃,进入淬火介质温度为845℃~855℃。

优选的,步骤S4中,在粗加工过程中,还对锻造毛坯进行随形粗加工,去除锻造毛坯的多余余量。随形粗加工的指的是:按照42CrMo锻件产品的最终设计形状来粗加工出初步轮廓。随形粗加工的设计,去除锻造毛坯多余余量,从而有利于减小热处理截面厚度,调质时也更容易淬透锻件毛坯,同时也有利于减小调质后的精加工余量,使锻件产品能够保留更多的近表面层致密组织,提高疲劳寿命。

进一步的,步骤S5中,在调质热处理过程中,淬火加热温度为855℃~865℃,进入淬火介质温度为845℃~855℃;回火加热温度为630℃~640℃。出炉后空冷。调质=淬火+回火,得益于本设计的淬火温度与回火温度的设计,有利于强度与塑性优化匹配,从而获得高综合性能。淬火介质优选为水。

基于上述各技术特征的组合设计下,本发明还对采用本发明方案制造的42CrMo锻件进行了力学性能检验,具体的,详见实施例一、二。本发明还做了三个对比例,每个对比例亦进行了力学性能检验,具体的,详见对比例一、二、三。

实施例一

在实施例一中,步骤S3的预备热处理为:对锻造毛坯进行正火预备热处理。正火预备热处理有利于均匀组织、消除应力。

实施例一的一种高综合性能42CrMo锻件的制造方法,包括以下步骤:

S1、备料:基于标准材质牌号42CrMo的化学成分及其质量百分含量条件下,添加并调整微合金元素含量,炼制形成坯料;坯料为精炼形成的Φ800mm连铸圆坯,其化学成分及其质量百分含量如下表:

S2、锻造:对坯料进行锻造形成锻造毛坯,采用环锻工艺对坯料进行锻造,并对坯料进行随形环锻,锻造比为5.2;始锻温度1135℃,终锻温度928℃,环锻后坑冷至195℃出炉。坯料被锻造形成圆环状的锻造毛坯;锻造毛坯的轮廓形尺寸为Φ

S3、预备热处理:对锻造毛坯进行正火预备热处理;正火预备热处理的加热温度为870℃,出炉后空冷;

S4、粗加工:对锻造毛坯进行粗加工,去除锻造毛坯表面的氧化层,并对锻造毛坯进行随形粗加工(例如加工滚道、齿下方的空刀结构),去除锻造毛坯多余余量;随形粗加工后,锻造毛坯的截面尺寸为230mm×326mm;

S5、调质:对锻造毛坯进行调质热处理;在调质热处理(淬火+回火)过程中,淬火加热温度为860℃,进入淬火介质温度为851℃;回火加热温度为635℃,出炉后空冷;

以保证制造的42CrMo锻件心部位置满足力学性能要求:屈服强度R

采用实施例一方案制造的42CrMo锻件形状如图1所示,取样位置如图2所示,并根据取样位置进行试样编号,力学性能检验结果如下表:

从实施例一的检验结果可以看出,采用实施例一方案制造的42CrMo锻件具有高综合性能,各项力学性能指标满足要求。

实施例二

实施例二与实施例一不同之处在于,在实施例一中,步骤S3的预备热处理为:对锻造毛坯进行正火预备热处理;而在实施例二中,步骤S3的预备热处理为:对锻造毛坯进行淬火预备热处理。

实施例二中,其步骤S3如下:

S3、预备热处理:对锻造毛坯进行淬火预备热处理;淬火加热温度为860℃,进入淬火介质温度为851℃。

采用实施例二方案制造的42CrMo锻件形状如图1所示,取样位置如图2所示,并根据取样位置进行试样编号,力学性能检验结果如下表:

从实施例二的检验结果可以看出,采用实施例二方案制造的42CrMo锻件也具有高综合性能,各项力学性能指标也满足要求。

实施例二与实施例一相比:

从实施例二与实施例一的检验结果可以看出,采用本发明方案制造的42CrMo锻件都具有高综合性能,都能够满足各项力学性能指标要求。还可以看出,采用实施例一的方案制造的42CrMo锻件的综合力学性能优于采用实施例二的方案制造的42CrMo锻件的综合力学性能;并且正火工艺比淬火工艺更加简单,因此,实施例一的方案优于实施例二的方案。采用实施例一、实施例二制造的42CrMo锻件,再经过检验,其锻件晶粒度、低倍组织、非金属夹杂物、UT及MT等检验结果都能够满足标准与设计要求。

对比例一

对比例一与实施例一、二的不同之处在于,在对比例一中,不进行步骤S3的预备热处理。

采用对比例一方案制造的42CrMo锻件形状如图1所示,取样位置如图2所示,并根据取样位置进行试样编号,力学性能检验结果如下表:

对比例一与实施例一、实施例二相比:

从对比例一的检验结果可以看出,虽然对比例一与实施例一、二的化学成分、以及锻造及粗加工相同;但是对比例一没有进行步骤S3的预备热处理,其综合性能不够高,特别是试验编号9、12的冲击吸收能量KV

对比例二

对比例二与实施例一的不同之处在于,在对比例二中,步骤S1中,不添加也不调整微合金元素含量。

对比例二中,其步骤S1如下:

基于标准《GB/T 29717-2013滚动轴承风力发电机组偏航、变桨轴承》材质牌号42CrMo的化学成分及其质量百分含量条件下,炼制形成坯料,其化学成分及其质量百分含量如下表:

采用对比例二方案制造的42CrMo锻件形状如图1所示,取样位置如图2所示,并根据取样位置进行试样编号,力学性能检验结果如下表:

对比例二与实施例一、实施例二相比:

从对比例二的检验结果可以看出,由于对比例二的步骤S1中不添加也不调整微合金元素含量,但是进行了步骤S3的正火预备热处理;其编号8、9、11、12的低温冲击性能KV

对比例三

对比例三与对比例二的不同之处在于,在对比例三中,步骤S2中进行环锻但非随形环锻,不进行步骤S3的预备热处理,也不进行步骤S4的粗加工以及随形粗加工。

采用对比例三方案制造的42CrMo锻件形状如图3所示,取样位置如图4所示,并根据取样位置进行试样编号,力学性能检验结果如下表:

对比例三与实施例一、实施例二相比:

从对比例三的检验结果可以看出,由于对比例三的步骤S1不添加也不调整微合金元素,进行步骤S2中的环锻但非随形环锻,不进行步骤S3的预备热处理,也不进行步骤S4中的粗加工以及随形粗加工;其编号2、3、5、6、8、9、11、12的屈服强度R

对比例三与对比例二相比:

对比例三的步骤S1不添加也不调整微合金元素,步骤S2仅环锻成矩形截面而不是随形环锻,并且不进行步骤S3的预备热处理,也不进行步骤S4中的粗加工以及随形粗加工,没有去除锻件表面的氧化层及多余余量。而对比例二的步骤S1不添加也不调整微合金元素含量,但是步骤S2进行了随形环锻,还进行了步骤S3的正火预备热处理,还进行了步骤S4的粗加工以及随形粗加工,去除了锻件表面的氧化层以及多余余量。虽然两者的综合性能都不能够满足要求,但是,采用对比例二的方案制造的42CrMo锻件的综合性能优于采用对比例三的方案制造的42CrMo锻件的综合性能。

综上所述,采用本发明的一种高综合性能42CrMo锻件的制造方法,制造的42CrMo锻件综合性能高,既具有高强度,又具有较高塑性,同时具有较好低温冲击性能。其各个部位特别是心部位置都能够满足力学性能指标要求:屈服强度R

本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

- 一种高综合性能42CrMo锻件的制造方法

- 一种高综合性能复合研磨片及其制造方法