风电叶片叶根预埋件拉伸疲劳试验装置及方法

文献发布时间:2023-06-19 11:52:33

技术领域

本发明涉及风电叶片叶根预埋件拉伸疲劳试验装置及方法,属于风电叶片技术检测领域。

背景技述

风电叶片做为风电发电机组最关键的部件,主要作用是将捕获的风能转向成机械能,而叶片与轮毂之间都是通过叶根的预埋件实现固定连接,在风机发电的过程中叶片叶根预埋件始终在承受较大的拉伸载荷,因此叶片叶根预埋件的拉伸性能是保证风机正常工作的一个重要参数。而叶片本身外形尺寸大、叶根预埋件数量多,对其进行拉伸性能试验具有一定的技术难度。目前风电叶片叶根预埋件拉伸疲劳性能主要通过3种方法获得。第一种方法是有限元分析法,这种方法通过建立叶根局部模型对其进行有限元分析,得出相应的试验数据,但计算结果往往与实际工况存在较大差别,且仅局限于静强度。第二种方法是整体叶片试验法,这种方法是在户外建立一个钢筋混凝土结构的反力座装置,首先将叶片叶根预埋件固定于反力座装置,在叶片的尾部均匀安装吊车,利用吊车起吊对风叶及叶根预埋件进行试验。这种方法是试验安装复杂、试验成本高、周期长,无法满足研发的要求。第三种方法是装机运行法,这种方法是将叶片安装于风机,通过实际运用来验证叶根预埋件的拉伸疲劳性能。这种方法只能起到事后预防的作用,且风险较大。

现有大吨位加载试验机只能实现压缩,无法实现实现拉伸功能,而叶根预埋件的试验载荷不仅超过了500kN且为纯拉伸方式;通常情况下将液压油缸设计成单出头结构,即油缸活塞向下受压面积大于向下拉伸面积,如同时与试验机架及试验工装连接件其拉伸强度远低于压缩远强度,如进行大载荷拉伸则具有试验装置拉伸断裂的风险。因此通过大吨位加载试验机和液压油缸都无法实现大载荷的拉伸功能。

检索到的相关现有专利文献:

1.CN202011500355.9,一种用于拉伸试验机的辅助结构以及其试验方法;

2.CN201921243369.X,钢纤维混凝土粘结强度拉伸试验件及拉伸试验装;

3.CN201921243940.8,拉伸试验件及拉伸试验装置;

4.CN201911114275.7,一种管材拉伸试验系统及拉伸试验方法;

5.CN201510054944.1,岩石轴向拉伸试验装置及岩石轴向拉伸试验方法。

发明内容

本发明提供的风电叶片叶根预埋件拉伸疲劳试验装置及方法,将下压力转换为拉伸力使被测件拉伸,实现对被测件的大载荷拉伸加载,解决现有技术中的试验装置存在拉伸断裂的风险且无法实现大载荷拉伸功能的问题,提高整个试验装置的疲劳可靠性以及拉伸疲劳试验的加载可靠性和安全有效性,提高疲劳试验的可靠性以及所获得的试验数据的精准性。

为达到上述目的,本发明采用的技述方案是:

风电叶片叶根预埋件拉伸疲劳试验装置,其特征在于:包括垂向安装被测件的安装组件、提供下压力的下压载荷组件、将下压载荷组件的下压力转换为拉伸力以拉伸被测件的载荷转换组件和对被测件的垂向拉伸起导向作用的导向组件,安装组件和载荷转换组件均与导向组件导向配合,载荷转换组件抵在安装组件上随下压载荷组件的加载而拉伸被测件。

优选的,所述的安装组件包括固定被测件上端的上连接座和固定被测件下端的下连接座,上连接座与下连接座为上下两层对齐设置且分别与导向组件导向配合,导向组件从上连接座中穿出与载荷转换组件上端导向配合,载荷转换组件下端抵在下连接座上。

优选的,所述的上连接座由上下两层水平板连接而成,被测件上端贯穿上连接座并用螺母紧固,下连接座包括平行设置在上连接座正下方的下移平板和固定在下移平板上用于夹持被测件下端的夹紧组件,下移平板与导向组件导向配合,载荷转换组件下端抵在夹紧组件上并随下压载荷组件的加载而下压夹紧组件,使下移平板沿导向组件下移以拉伸被测件。

优选的,所述的夹紧组件包括与载荷转换组件下端相抵的夹紧板和夹紧螺杆,夹紧板呈倒凸字型固定在下移平板上,下移平板上均匀间隔固定了多个夹紧板,每个被测件的下端夹紧在相邻的夹紧板之间,夹紧螺杆贯穿被测件的下端以及夹紧板且端部与螺母紧固配合,夹紧板用于夹紧被侧件下端的侧面具有防滑纹。

优选的,所述的导向组件包括设置在下连接座正下方的底板、沿垂向固定在底板上的导柱,所述的导柱的数量为多根且在下连接座两侧对称分布,下连接座、上连接座和载荷转换组件上端依次被导柱导向配合贯穿,导柱位于夹紧组件的外侧。

优选的,所述的载荷转换组件包括承载下压载荷组件下压力的承载板、沿垂向固定在承载板上的转换板,承载板平行设置于上连接座正上方并被导柱导向配合贯穿,转换板的上端与承载板固定,下端抵在夹紧组件上,夹紧组件上具有开有与转换板配合的承力凹槽。

优选的,所述的承载板为呈十字型的平板,承载板对称的两端被导向柱贯穿,另外对称的两端分别固定转换板,被测件位于两个转换板之间,转换板和导柱将被侧件四周合围,转换板呈凸字型且上半段有固定有直角支撑板,直角支撑板支撑在承载板与转换板形成的夹角中。

优选的,所述的下压载荷组件包括龙门型的安装架、沿垂向安装在安装架上的液压油缸、与液压油缸加压端连接的加压板、装在安装架上且水平设置于加压板下方的导向横梁、与导向横梁导向配合的加载柱,加压板与加载柱上端连接,加载柱下端穿过导向横梁抵在载荷转换组件上,液压油缸上装有可实时监测下压载荷的载荷传感器和可实时监测下压位移的位移传感器。

优选的,所述的加载柱下端装有加载圆盘,加载圆盘低在载荷转换组件上,且载荷转换组件上设置多个限制加载圆盘移动的限位螺栓。

风电叶片叶根预埋件拉伸疲劳试验方法,其特征在于:采用以上所述的风电叶片叶根预埋件拉伸疲劳试验装置进行拉伸疲劳试验,步骤如下:

首先,建立风电叶片叶根预埋件局部模型并对其进行有限元分析计算,得到风电叶片叶根预埋件局部的静强度数据;

然后,将风电叶片叶根预埋件制成与建立的风电叶片叶根预埋件局部模型相符的T型被侧件;

之后,根据风电叶片叶根预埋件在风电叶片叶根部的分布及受力结构,选择至少两个T型被侧件同步进行拉伸疲劳试验;

接着,将T型被测件装入所述的位伸疲劳试验装置中,下压载荷组件根据得到的风电叶片叶根预埋件局部的静强度数据、T型被测件的尺寸、数量及材质特性施加动态下压载荷;

最后,对下压载荷组件施加的下压载荷和下压位移进行实时监测并记录,得到风电叶片叶根预埋件拉伸疲劳试验数据。

发明的有益效果是:

本发明的风电叶片叶根预埋件拉伸疲劳试验装置中下压载荷组件提供的是下压力,通过载荷转换组件将下压力转换为拉伸力使被测件拉伸,实现对被测件的大载荷拉伸加载,解决现有技术中的试验装置存在拉伸断裂的风险且无法实现大载荷拉伸功能的问题,提高整个试验装置的疲劳可靠性以及拉伸疲劳试验的加载可靠性和安全有效性。

上连接座、下连接座和载荷转换组件分别与导向组件导向配合,试验时被侧件的上端、下端的变形拉伸以及加载方向被同步导向,下压载荷组件中通过加载柱与导向横梁的导向配合实现加载导向,而且加载柱下端的加载圆盘被限位螺栓定位在载荷转换组件上,使被侧件的拉伸实现了多重导向及定位,保证了拉伸方向的精准性,提高疲劳试验的可靠性以及所获得的试验数据的精准性。

下连接座包括夹紧组件和下移平板,夹紧组件中的夹紧板均匀间隔固定在下移平板上,相邻的夹紧板之间固定一个被测件,使多个被测件可并排安装实现同步拉伸,夹紧板和被侧件通过夹紧螺杆和螺母配合紧固,且夹紧板与被侧件通过防滑纹增大摩擦,使夹紧板、上移平板及多个被测件形成一个稳定整体,保证拉伸过程中多个被测件同步均匀受力,夹持组件与被测件的连接牢固,满足大拉伸力的需求,防止被侧件在试验过程中出现转动、侧翻,而且安装组件、载荷转换组件和导向组件合围形成稳定的框架结构将被侧件包裹,可有效防止试验过程中安装组件的倾斜及侧翻,提高试验的安全性及可操作性。

本发明的风电叶片叶根预埋件拉伸疲劳试验方法,通过载荷转换组件将下压力转换为拉伸力使被测件拉伸,实现对被测件的大载荷拉伸加载,解决现有技术中的试验装置存在拉伸断裂的风险且无法实现大载荷拉伸功能的问题,提高拉伸疲劳试验的加载可靠性和安全有效性。试验过程中先得到风电叶片叶根预埋件局部的静强度数据,之后根据风电叶片叶根预埋件在风电叶片叶根部的分布及受力结构选择多个被测件同步拉伸,再根据得到的风电叶片叶根预埋件局部的静强度数据、T型被测件的尺寸、数量及材质特性施加动态下压载荷,以得出载荷动态变化下被侧件的拉伸疲劳试验数据,使被测件在拉伸疲劳试验中的受力过程与风电叶片叶根预埋件的实际拉伸受力过程相近,得到的拉伸疲劳试验数据有效性和可靠性更高。

附图说明

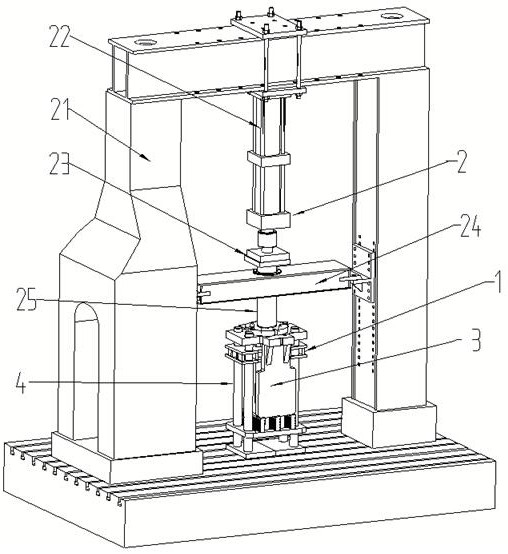

图1为具体实施方式中风电叶片叶根预埋件拉伸疲劳试验装置的示意图。

图2为安装组件、载荷转换组件和导向组件组合示意图。

图3为图2的主视图。

图4为图2的局部放大图。

图5为图1的局部放大图。

具体实施方式

下面结合图1~5对本发明的实施例做详细说明。

风电叶片叶根预埋件拉伸疲劳试验装置,其特征在于:包括垂向安装被测件的安装组件1、提供下压力的下压载荷组件2、将下压载荷组件2的下压力转换为拉伸力以拉伸被测件的载荷转换组件3和对被测件的垂向拉伸起导向作用的导向组件4,安装组件1和载荷转换组件3均与导向组件4导向配合,载荷转换组件3抵在安装组件1上随下压载荷组件2的加载而拉伸被测件。

以上所述的风电叶片叶根预埋件拉伸疲劳试验装置中下压载荷组件2提供的是下压力,通过载荷转换3组件将下压力转换为拉伸力使被测件100拉伸,实现对被测件的大载荷拉伸加载,解决现有技术中的试验装置存在拉伸断裂的风险且无法实现大载荷拉伸功能的问题,提高整个试验装置的疲劳可靠性以及拉伸疲劳试验的加载可靠性和安全有效性。

其中,所述的安装组件1包括固定被测件上端的上连接座5和固定被测件下端的下连接座6,上连接座5与下连接座6为上下两层对齐设置且分别与导向组件4导向配合,导向组件4从上连接座5中穿出与载荷转换组件3上端导向配合,载荷转换组件3下端抵在下连接座6上。上连接座5、下连接座6和载何转换组件3均与导向组件4导向配合,试验时被侧件100的上端、下端的变形拉伸以及加载方向被同步导向,有效保证被侧件的拉伸方向沿垂向不倾斜,将被侧件的上下两端及受载方向三者一同导向,有效提高导向的精准性,减少误差,提高试验的有效性,保证试验数据精准可靠。

其中,所述的上连接座5由上下两层水平板连接而成,被测件上端贯穿上连接座5并用螺母紧固,下连接座6包括平行设置在上连接座5正下方的下移平板61和固定在下移平板61上用于夹持被测件下端的夹紧组件62,下移平板61与导向组件4导向配合,载荷转换组件3下端抵在夹紧组件62上并随下压载荷组件2的加载而下压夹紧组件62,使下移平板61沿导向组件4下移以拉伸被测件。夹紧组件62夹持被侧件下端,载荷转换组件3传递的下压力作用在下移平板61上,使下移平板61沿导向组件4下移,从带动夹紧组件62下移使被侧件100下端受拉,实现下压力与拉伸力的转换。

其中,所述的夹紧组件62包括与载荷转换组件3下端相抵的夹紧板63和夹紧螺杆64,夹紧板63呈倒凸字型固定在下移平板61上,下移平板61上均匀间隔固定了多个夹紧板63,每个被测件的下端夹紧在相邻的夹紧板63之间,夹紧螺杆64贯穿被测件的下端以及夹紧板63且端部与螺母紧固配合,夹紧板63用于夹紧被侧件下端的侧面具有防滑纹。夹紧板63均匀间隔固定在下移平板61上,相邻的夹紧板63之间固定一个被测件100,使多个被测件100可并排安装实现同步拉伸,夹紧板63和被侧件100通过夹紧螺杆64和螺母配合紧固,且夹紧板63与被侧件100通过防滑纹增大摩擦,载荷转换组件3将下压力作用在夹紧板63上,夹紧板63通过夹紧螺杆64使被侧件下端拉伸,其中夹紧板63、上移平板61及多个被测件100形成一个稳定整体,保证拉伸过程中多个被测件同步均匀受力,夹持组件与被测件的连接牢固,满足大拉伸力的需求,防止被侧件在试验过程中出现转动、侧翻。

其中,所述的导向组件4包括设置在下连接座6正下方的底板41、沿垂向固定在底板41上的导柱42,所述的导柱42的数量为多根且在下连接座6两侧对称分布,下连接座6、上连接座5和载荷转换组件3上端依次被导柱42导向配合贯穿,导柱42位于夹紧组件62的外侧。导柱42对称分布且位于夹紧组件62的外侧,导向组件4与上连接座5、下连接座6形成长方框架结构,稳定性好,不易发生倾斜,且对称导柱42的设置有效提高导向可靠性。

其中,所述的载荷转换组件3包括承载下压载荷组件2下压力的承载板31、沿垂向固定在承载板31上的转换板32,承载板31平行设置于上连接座5正上方并被导柱42导向配合贯穿,转换板32的上端与承载板31固定,下端抵在夹紧组件62上,夹紧组件62上具有开有与转换板32配合的承力凹槽621。承载板31承载下压载荷组件2的下压载荷并传递至转换板32,转换板32将载荷作用在夹紧板63上,使被侧件下端被向下拉伸,实现下压力至拉伸力的转换。

其中,所述的承载板31为呈十字型的平板,承载板31对称的两端被导向柱42贯穿,另外对称的两端分别固定转换板32,被测件位于两个转换板32之间,转换板32和导柱42将被侧件四周合围,转换板32呈凸字型且上半段有固定有直角支撑板33,直角支撑板33支撑在承载板31与转换板32形成的夹角中。承载板31呈十字型,两端与导向柱42导向配合,另两端固定转换板32,转换板32抵在夹紧板63上形成对承载板31的支撑,使载荷转换组件3扣盖在安装组件1上且与导向组件4导向组合,安装组件1、载荷转换组件3和导向组件4合围形成稳定的框架结构将被侧件包裹,可有效防止试验过程中安装组件的倾斜及侧翻,提高试验的安全性及可操作性。

其中,所述的下压载荷组件2包括龙门型的安装架21、沿垂向安装在安装架21上的液压油缸22、与液压油缸22加压端连接的加压板23、装在安装架21上且水平设置于加压板23下方的导向横梁24、与导向横梁24导向配合的加载柱25,加压板23与加载柱25上端连接,加载柱25下端穿过导向横梁24抵在载荷转换组件3上,液压油缸22上装有可实时监测下压载荷的载荷传感器和可实时监测下压位移的位移传感器。加压板23装在液压油缸加压端,液压油缸加载下压加压板23,加压板23对液压油缸的反作用力增大液压油缸活塞受力面积,保证液压油缸能输出大加压载荷,加载柱25与导向横梁24的导向配合实现加载导向,而且上连接座5、下连接座6和载何转换组件3均与导向组件4导向配合,试验时被侧件的上端、下端的变形拉伸以及加载方向被同步导向,使被侧件的拉伸实现了多重导向,保证了拉伸方向的精准性,提高疲劳试验的可靠性以及所获得的试验数据的精准性。

其中,所述的加载柱25下端装有加载圆盘251,加载圆盘251低在载荷转换组件3上,且载荷转换组件3上设置多个限制加载圆盘251移动的限位螺栓34。限位螺栓34将加载圆盘251定位在承载板31上,保证加载过程中加载圆盘251的位置不变,使被侧件的拉伸不仅实现了多重导向还实现了定位,保证了拉伸方向的精准性,提高疲劳试验的可靠性以及所获得的试验数据的精准性。

本发明还提供一种风电叶片叶根预埋件拉伸疲劳试验方法,其特征在于:采用以上所述的风电叶片叶根预埋件拉伸疲劳试验装置进行拉伸疲劳试验,步骤如下:

首先,建立风电叶片叶根预埋件局部模型并对其进行有限元分析计算,得到风电叶片叶根预埋件局部的静强度数据;

然后,将风电叶片叶根预埋件制成与建立的风电叶片叶根预埋件局部模型相符的T型被侧件;

之后,根据风电叶片叶根预埋件在风电叶片叶根部的分布及受力结构,选择至少两个T型被侧件同步进行拉伸疲劳试验;

接着,将T型被测件装入所述的位伸疲劳试验装置中,下压载荷组件2根据得到的风电叶片叶根预埋件局部的静强度数据、T型被测件的尺寸、数量及材质特性施加动态下压载荷;

最后,对下压载荷组件2施加的下压载荷和下压位移进行实时监测并记录,得到风电叶片叶根预埋件拉伸疲劳试验数据。

以上所述的风电叶片叶根预埋件拉伸疲劳试验方法,通过载荷转换组件将下压力转换为拉伸力使被测件拉伸,实现对被测件的大载荷拉伸加载,解决现有技术中的试验装置存在拉伸断裂的风险且无法实现大载荷拉伸功能的问题,提高拉伸疲劳试验的加载可靠性和安全有效性。试验过程中先得到风电叶片叶根预埋件局部的静强度数据,之后根据风电叶片叶根预埋件在风电叶片叶根部的分布及受力结构选择多个被测件同步拉伸,再根据得到的风电叶片叶根预埋件局部的静强度数据、T型被测件的尺寸、数量及材质特性施加动态下压载荷,以得出载荷动态变化下被侧件的拉伸疲劳试验数据,使被测件在拉伸疲劳试验中的受力过程与风电叶片叶根预埋件的实际拉伸受力过程相近,得到的拉伸疲劳试验数据有效性和可靠性更高。

以上结合附图对本发明的实施例的技述方案进行完整描述,需要说明的是所描述的实施例仅仅是本发明的一部分实施例。基于本发明中的实施例,本领域普通技述人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

- 风电叶片叶根预埋件拉伸疲劳试验装置及方法

- 风电叶片叶根铺层设计方法及风电叶片叶根结构