模具监控预警方法、系统、设备及计算机可读存储介质

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及自动化测试领域,尤其涉及一种模具监控预警方法、系统、设备及计算机可读存储介质。

背景技术

目前,汽车覆盖件主要通过压力机释放出的机械能传递给模具,模具通过接收的能量进行运动使腔体内的金属料片变形,从而实现我们想要的外观件,而模具加工金属料片运动过程的能量,我们称为吨位。吨位是模具运行的状态及零件是否压实的重要衡量参数:模具冲压吨位参数仅运用于模具项目单次冲压调试,无长周期性的跟踪监控预警记录分析的方法。但是目前存在一些缺陷,如模具长时间生产变异,生产吨位偏差,无实时长周期监控系统预警,模具局部受力过大,产生应力集中从而使模具寿命缩短等。

发明内容

本发明的主要目的是在于提供一种模具监控预警方法、系统、设备及计算机可读存储介质,旨在解决现有的模具使用寿命短,成本高的技术问题。

为实现上述目的,本发明提供一种模具监控预警方法,所述模具监控预警方法包括:

当待测模具处于工作状态时,监测所述待测模具中的多个待测点位,确定各所述待测点位在预设时长内的所有冲压吨位;

检测各所述冲压吨位中是否存在和预设标准条件不匹配的目标冲压吨位;

若存在所述目标冲压吨位,则输出预警信息,并确定所述目标冲压吨位对应的目标待测点位;

根据所述目标待测点位对所述待测模具进行位置调整,直至调整后的待测模具上各个待测点位的冲压吨位和预设标准条件匹配。

可选地,确定各所述待测点位在预设时长内的所有冲压吨位的步骤之后,包括:

依次遍历各所述冲压吨位,确定所述预设标准条件中的最大标准值,计算所述最大标准值和遍历的冲压吨位之间的第一绝对差值;

检测所述第一绝对差值是否小于预设标准差值;

若所述第一绝对差值大于或等于预设标准差值,则确定所述遍历的冲压吨位为目标冲压吨位。

可选地,检测所述第一绝对差值是否小于预设标准差值的步骤之后,包括:

若所述第一绝对差值小于预设标准差值,则确定所述预设标准值中的最小标准值,计算所述最小标准值和所述遍历的冲压吨位之间的第二绝对差值;

检测所述第二绝对差值是否小于所述预设标准差值;

若所述第二绝对差值大于或等于预设标准差值,则确定所述遍历的冲压吨位为目标冲压吨位。

可选地,确定各所述待测点位在预设时长内的所有冲压吨位的步骤之后,包括:

遍历各所述待测点位,确定各所述冲压吨位中遍历的待测点位对应的所有第一冲压吨位;

遍历各所述第一冲压吨位,确定各所述第一冲压吨位中除遍历的第一冲压吨位之外的所有第二冲压吨位;

若所述遍历的第一冲压吨位和各所述第二冲压吨位均不匹配,则确定遍历的第一冲压吨位为目标冲压吨位。

可选地,确定各所述待测点位在预设时长内的所有冲压吨位的步骤之后,包括:

获取各所述冲压吨位中预设时间节点内各所述待测点位对应的第三冲压吨位,其中,所述预设时长包括预设时间节点;

确定各所述第三冲压吨位中是否存在差异值大于预设差异值的第四冲压吨位;

若存在所述第四冲压吨位,则将所述第四冲压吨位作为目标冲压吨位。

可选地,确定各所述第三冲压吨位中是否存在差异值大于预设差异值的第四冲压吨位的步骤之前,包括:

遍历各所述第三冲压吨位,确定各所述第三冲压吨位中除遍历的第三冲压吨位的所有第五冲压吨位;

计算所述遍历的第三冲压吨位和各所述第五冲压吨位之间的差值,并将各所述差值的绝对值作为遍历的第三冲压吨位对应的差异值。

此外,本发明还提供一种模具监控预警系统,所述模具监控预警系统包括待检测模具、冲压吨位采集装置和信号处理预警装置,所述冲压吨位采集装置设置于所述待检测模具中,所述冲压吨位采集装置和所述信号处理预警装置电连接,

所述冲压吨位采集装置用于采集所述待检测模具中多个待测点位的冲压吨位,并将采集的所述冲压吨位发送至信号处理预警装置,所述信号处理预警装置用于对接收的冲压吨位进行分析预警。

可选地,冲压吨位采集装置设置有至少两个,且所述冲压吨位采集装置包括压力传感器。

本发明还提供一种模具监控预警设备,所述模具监控预警设备包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的模具监控预警程序,所述模具监控预警程序被所述处理器执行时实现如上述的模具监控预警方法的步骤。

本发明还提供一种计算机可读存储介质,其特征在于,所述计算机可读存储介质上存储有模具监控预警程序,所述模具监控预警程序被处理器执行时实现如上述的模具监控预警方法的步骤。

本发明通过在待测模具处于工作状态时,获取各个待测点位的所有冲压吨位,并在各个冲压吨位中存在和预设标准条件不匹配的目标冲压吨位时,输出预警信息,根据目标冲压吨位对应的目标待测点位对待测模具进行位置调整,直至各个待测点位的冲压吨位和预设标准条件匹配。从而避免了目前没有对模具吨位监测,导致模具长时间生产变异,寿命缩短,从而使得成本增加的现象发生,通过根据实时检测的冲压吨位对待测模具进行调整,从而避免了受力不均匀的现象发生,提高了模具的使用寿命,减少了生产成本。

附图说明

图1是本发明为实现本发明各个实施例一个可选的处理终端的硬件结构示意图;

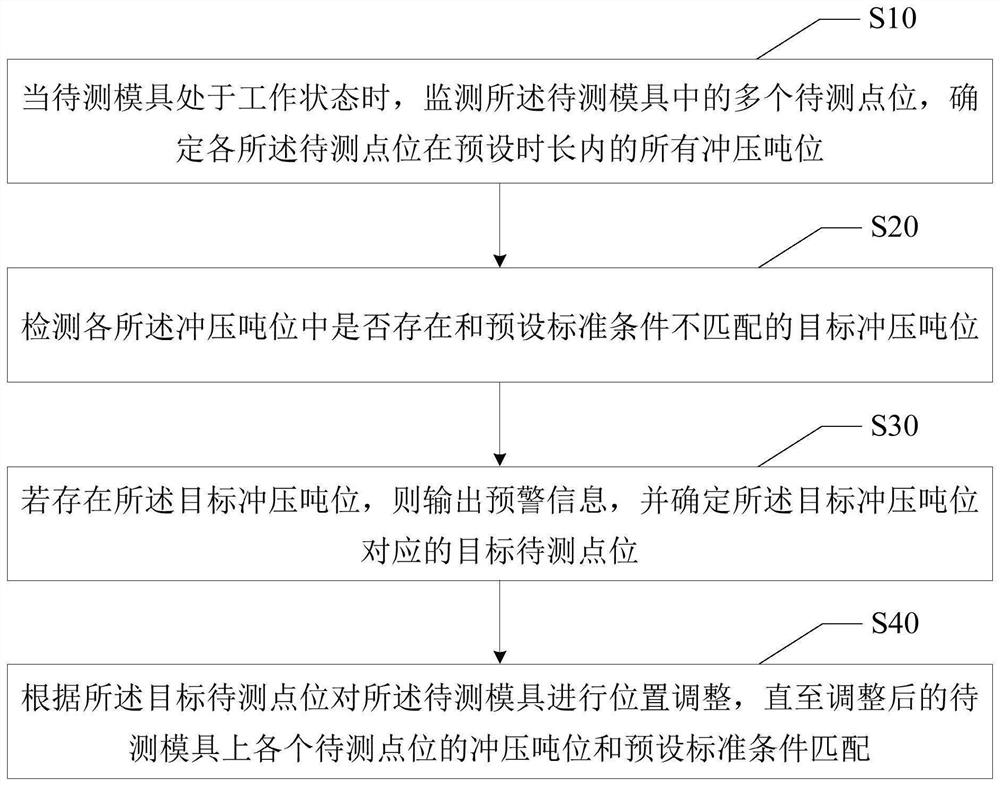

图2为本发明基于图像识别技术的模具监控预警方法一实施例的流程示意图;

图3为本发明模具监控预警系统的流程示意图;

图4为本发明模具监控预警的冲压吨位检测场景示意图;

图5为本发明模具监控预警的另一冲压吨位检测场景示意图。

具体实施方式

应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

如图1所示,图1是本发明实施例方案涉及的硬件运行环境的终端结构示意图。

本发明实施例终端可以是PC,也可以是智能手机、平板电脑、电子书阅读器、MP3(Moving Picture Experts Group Audio Layer III,动态影像专家压缩标准音频层面3)播放器、MP4(Moving Picture Experts Group Audio Layer IV,动态影像专家压缩标准音频层面3)播放器、便携计算机等具有显示功能的可移动式终端设备。

如图1所示,该终端可以包括:处理器1001,例如CPU,网络接口1004,用户接口1003,存储器1005,通信总线1002。其中,通信总线1002用于实现这些组件之间的连接通信。用户接口1003可以包括显示屏(Display)、输入单元比如键盘(Keyboard),可选用户接口1003还可以包括标准的有线接口、无线接口。网络接口1004可选的可以包括标准的有线接口、无线接口(如WI-FI接口)。存储器1005可以是高速RAM存储器,也可以是稳定的存储器(non-volatile memory),例如磁盘存储器。存储器1005可选的还可以是独立于前述处理器1001的存储装置。

可选地,终端还可以包括摄像头、RF(Radio Frequency,射频)电路,传感器、音频电路、WiFi模块等等。其中,传感器比如光传感器、运动传感器以及其他传感器。具体地,光传感器可包括环境光传感器及接近传感器,其中,环境光传感器可根据环境光线的明暗来调节显示屏的亮度,接近传感器可在移动终端移动到耳边时,关闭显示屏和/或背光。作为运动传感器的一种,重力加速度传感器可检测各个方向上(一般为三轴)加速度的大小,静止时可检测出重力的大小及方向,可用于识别移动终端姿态的应用(比如横竖屏切换、相关游戏、磁力计姿态校准)、振动识别相关功能(比如计步器、敲击)等;当然,移动终端还可配置陀螺仪、气压计、湿度计、温度计、红外线传感器等其他传感器,在此不再赘述。

本领域技术人员可以理解,图1中示出的终端结构并不构成对终端的限定,可以包括比图示更多或更少的部件,或者组合某些部件,或者不同的部件布置。

如图1所示,作为一种计算机存储介质的存储器1005中可以包括操作系统、网络通信模块、用户接口模块以及模具监控预警程序。

在图1所示的终端中,网络接口1004主要用于连接后台服务器,与后台服务器进行数据通信;用户接口1003主要用于连接客户端(用户端),与客户端进行数据通信;而处理器1001可以用于调用存储器1005中存储的模具监控预警程序,并执行以下操作:

当待测模具处于工作状态时,监测所述待测模具中的多个待测点位,确定各所述待测点位在预设时长内的所有冲压吨位;

检测各所述冲压吨位中是否存在和预设标准条件不匹配的目标冲压吨位;

若存在所述目标冲压吨位,则输出预警信息,并确定所述目标冲压吨位对应的目标待测点位;

对所述目标待测点位进行位置调整,直至经过位置调整后的所述目标待测点位的冲压吨位和所述预设标准条件匹配。

参照图2,本发明提供一种模具监控预警方法,在本发明的模具监控预警方法一种实施例中,所述模具监控预警方法包括:

步骤S10,当待测模具处于工作状态时,监测所述待测模具中的多个待测点位,确定各所述待测点位在预设时长内的所有冲压吨位;

由于目前模具长时间生产变异,生产吨位偏差,无实时长周期监控系统预警,模具局部受力过大,产生应力集中,从而使模具寿命缩短。并且模具生产冲压吨位数据量大且不易获取,预防性模具保养维修无有效数据支撑等缺陷。因此在本实施例中,是可以对每个待测模具的具体冲压吨位进行检测的,即可以通过建立相应的模具生产吨位设备底层数据生成并自动裁剪,设置模具生产吨位标准值范围,实时采集每冲次生产模具冲压吨位数据,对比标准值,长周期跟踪模具生产吨位趋势,对存在吨位偏差超标进行模具量化调整,从而消除因模具生产吨位差异过大造成模具局部应力集中,提升模具使用寿命,降低模具成本。

因此,在本实施例中,可以是在确定需要进行冲压测试检测的模具时,将其作为待测模具,由于待测模具未处于工作状态时,一般默认为自身所承受的冲压吨位为0,因此主要是对处于工作状态时的待测模具进行冲压吨位检测,以便在不浪费系统资源的同时,又能准确地检测到待测模具的冲压吨位,进而根据检测的冲压吨位进行调整,避免受力不均匀导致待测模具寿命短的现象发生。需要说明的是,工作状态可以是待测模具和压力机已经启动运行,且在待测模具上放置有冲压模具时的状态。

并且在本实施例中,为了更加合理有效地检测待测模具的冲压吨位,会提前在待测模具上设置多个待测点位(即进行冲压吨位测试的点位),并且在这些待测点位上会设置相应的点位传感器,以便根据点位传感器对待测点位的冲压吨位进行检测。其中,点位传感器可以是压力传感器,并且点位传感器在待测模具中是可以移动的。

然后会实时监测待测模具中的多个待测点位,根据各个待测点位上设置的点位传感器实时获取待测点位上的冲压吨位,并且会统计一定时长内的所有待测点位的冲压吨位,以便进行后续的数据分析。其中预设时长为用户提前设置的任意时长。其中,汽车覆盖件主要通过压力机释放出的机械能传递给模具,模具通过接收的能量进行运动使腔体内的金属料片变形,从而实现我们想要的外观件,而模具加工金属料片运动过程的能量,我们称为吨位。吨位是模具运行的状态及零件是否压实的重要衡量参数。冲压吨位是压力机每次进行冲压时产生的吨位。

步骤S20,检测各所述冲压吨位中是否存在和预设标准条件不匹配的目标冲压吨位;

当获取到待测模具上各个待测点位的所有冲压吨位后,可以对各个冲压吨位进行分析,并且检测各个冲压吨位中是否存在和预设标准条件不匹配的目标冲压吨位的方式,可以是在每次压力机进行冲压时,待测模具上各个待测点位收集的冲压吨位是否大致相同,若存在至少某一个冲压吨位相对于其他待测点位收集的冲压吨位相差较大时,会将此冲压吨位作为和预设标准条件不匹配的冲压吨位。或者是进行多组冲压吨位测试后,得到每个待测点位的多个冲压吨位,再计算每个待测点位的冲压吨位的平均值,并在发现存在某个平均值相对于其它的平均值差别较大时,可以直接将此平均值对应的所有冲压吨位作为目标冲压吨位。

步骤S30,若存在所述目标冲压吨位,则输出预警信息,并确定所述目标冲压吨位对应的目标待测点位;

当经过判断发现在各个冲压吨位中,存在有和预设标准条件不匹配的目标冲压吨位时,则可以确定存在异常,此时就可以直接输出相应的预警信息,以告知用户,并且会直接确定目标冲压吨位对应的待测点位,并将此待测点位作为目标待测点位。也就是可以认为待测模具上的目标待测点位存在异常。其中,输出预警信息的方式可以是先设置不同待测点位对应的灯光,并在确定哪个待测点位上的冲压吨位存在异常时,直接进行该待测点位的灯光闪烁,或者是进行语音播放、信息发送至用户终端的方式,具体输出预警信息的方式在此不做限制。

步骤S40,根据所述目标待测点位对所述待测模具进行位置调整,直至调整后的待测模具上各个待测点位的冲压吨位和预设标准条件匹配。

当确定待测模具上存在有具体冲压吨位异常的目标待测点位时,可以直接对待测模具进行位置调整,以使后续冲压机进行冲压时,待测模具上的各个待测点位的冲压吨位均匀。例如,在待测模具上设置A、B、C、D四个待测点位,并在每个待测点位中设置有点位传感器,用于检测模具冲压吨位。再通过PLC上位机采集解码压力机每次冲压A、B、C、D四个待测点位的冲压吨位。并提取设置模具生产吨位上下偏差阈值,将每次采集的冲压吨位和生产吨位上下偏差阈值进行比较,以确定是否存在异常。并且会对每次冲压模具吨位实时监控,按不同模具记录存档,出现异常或超标准值进行预警,模具完成生产后自动分析发布运行状态。以预警、发布分析报告为依据对相应模具生产吨位偏差位置进行调整,确保A B CD点位生产吨位均值分布,实现模具生产受力均匀分布,延长模具寿命。本实施例中,通过在待测模具处于工作状态时,获取各个待测点位的所有冲压吨位,并在各个冲压吨位中存在和预设标准条件不匹配的目标冲压吨位时,输出预警信息,根据目标冲压吨位对应的目标待测点位对待测模具进行位置调整,直至各个待测点位的冲压吨位和预设标准条件匹配。从而避免了目前没有对模具吨位监测,导致模具长时间生产变异,寿命缩短,从而使得成本增加的现象发生,通过根据实时检测的冲压吨位对待测模具进行调整,从而避免了受力不均匀的现象发生,提高了模具的使用寿命,减少了生产成本。

进一步地,基于上述的实施例,提出本发明模具监控预警方法的另一种实施例,在本实施例中,上述实施例步骤S10,确定各所述待测点位在预设时长内的所有冲压吨位的步骤之后,包括:

步骤a,依次遍历各所述冲压吨位,确定所述预设标准条件中的最大标准值,计算所述最大标准值和遍历的冲压吨位之间的第一绝对差值;

在本实施例中,在获取到各个待测点位的冲压吨位后,对每个冲压吨位都采用相同的操作,即可以先遍历各个冲压吨位,并确定在预设标准条件中的最大标准值,即生产吨位上下阈值中的最大阈值,并计算该最大标准值和遍历的冲压吨位之间的差值,计算该差值的绝对值,将其作为第一绝对差值。

步骤b,检测所述第一绝对差值是否小于预设标准差值;

当计算得到第一绝对差值后,需要检测第一绝对差值是否小于提前设置好的标准差值,并根据不同的检测结果执行不同的操作。

步骤c,若所述第一绝对差值大于或等于预设标准差值,则确定所述遍历的冲压吨位为目标冲压吨位。

当经过判断发现第一绝对差值大于或等于预设标准差值时,则可以直接确定第一绝对差值对应的冲压吨位存在异常,即遍历的冲压吨位存在异常,并将此遍历的冲压吨位作为目标冲压吨位。

在本实施例中,通过在待测模具处于工作状态时,获取各个待测点位的所有冲压吨位,并在各个冲压吨位中存在和预设标准条件不匹配的目标冲压吨位时,输出预警信息,根据目标冲压吨位对应的目标待测点位对待测模具进行位置调整,直至各个待测点位的冲压吨位和预设标准条件匹配。从而避免了目前没有对模具吨位监测,导致模具长时间生产变异,寿命缩短,从而使得成本增加的现象发生,通过根据实时检测的冲压吨位对待测模具进行调整,从而避免了受力不均匀的现象发生,提高了模具的使用寿命,减少了生产成本。

通过遍历各个冲压吨位,并在最大标准值和遍历的冲压吨位之间的第一绝对差值大于或等于预设标准差值时,确定遍历的冲压吨位为目标冲压吨位,从而保障了获取到的目标冲压吨位的准确性。

具体地,检测所述第一绝对差值是否小于预设标准差值的步骤之后,包括:

步骤d,若所述第一绝对差值小于预设标准差值,则确定所述预设标准值中的最小标准值,计算所述最小标准值和所述遍历的冲压吨位之间的第二绝对差值;

在本实施例中,当经过判断发现第一绝对差值小于预设标准差值,还需要获取预设标准值的最小标准值,即生产吨位上下阈值中的最小阈值,并计算该最小标准值和遍历的冲压吨位之间的差值,计算该差值的绝对值,将其作为第二绝对差值。

步骤e,检测所述第二绝对差值是否小于所述预设标准差值;

当计算得到第二绝对差值后,需要检测第二绝对差值是否小于提前设置好的标准差值,并根据不同的检测结果执行不同的操作。

步骤f,若所述第二绝对差值大于或等于预设标准差值,则确定所述遍历的冲压吨位为目标冲压吨位。

当经过判断发现第二绝对差值大于或等于预设标准差值时,则可以直接确定第二绝对差值对应的冲压吨位存在异常,即遍历的冲压吨位存在异常,并将此遍历的冲压吨位作为目标冲压吨位。但是若第二绝对差值小于预设标准差值,则继续进行后续的冲压吨位判断。

在本实施例中,通过在第一绝对差值小于预设标准差值时,且最小标准值和遍历的冲压吨位之间的第二绝对差值大于或等于预设标准差值时,确定遍历的冲压吨位为目标冲压吨位,从而保障了获取到的目标冲压吨位的准确性。

进一步地,确定各所述待测点位在预设时长内的所有冲压吨位的步骤之后,包括:

步骤g,遍历各所述待测点位,确定各所述冲压吨位中遍历的待测点位对应的所有第一冲压吨位;

在本实施例中,在确定目标冲压吨位时,还可以是遍历各个待测点位,确定各个冲压吨位中遍历的待测点位对应的所有冲压吨位,并将其作为第一冲压吨位,也就是确定一个待测点位的所有冲压吨位。

步骤h,遍历各所述第一冲压吨位,确定各所述第一冲压吨位中除遍历的第一冲压吨位之外的所有第二冲压吨位;

由于获取到的第一冲压吨位存在多个,因此可以遍历各个第一冲压吨位,并确定各个第一冲压吨位中除遍历的第一冲压吨位之外的第一冲压吨位,并将其作为第二冲压吨位。

步骤k,若所述遍历的第一冲压吨位和各所述第二冲压吨位均不匹配,则确定遍历的第一冲压吨位为目标冲压吨位。

当经过判断发现遍历的第一冲压吨位和各个第二冲压吨位都不匹配时,就可以直接将此遍历的第一冲压吨位作为目标冲压吨位,也就确定目标冲压吨位对应的待测点位存在异常。

在本实施例中,通过在确定存在某个冲压吨位和其它冲压吨位不匹配时,确定存在目标冲压吨位,从而保障了获取到的目标冲压吨位的准确性。

进一步地,确定各所述待测点位在预设时长内的所有冲压吨位的步骤之后,包括:

步骤m,获取各所述冲压吨位中预设时间节点内各所述待测点位对应的第三冲压吨位,其中,所述预设时长包括预设时间节点;

在本实施例中,确定目标冲压吨位的方式还可以是先获取各个冲压吨位中在某一个时间节点内各个待测点位获取到的冲压吨位,并将其作为第三冲压吨位,也就是获取某一次压力机冲压时,每个待测点位产生的冲压吨位。其中,预设时间节点属于预设时长内的任意时间节点。

步骤n,确定各所述第三冲压吨位中是否存在差异值大于预设差异值的第四冲压吨位;

步骤p,若存在所述第四冲压吨位,则将所述第四冲压吨位作为目标冲压吨位。

再对每个第三冲压吨位进行各自比较,得到其差异值,并在差异值大于预设差异值(用户提前设置的任意差异值)时,确定存在第四冲压吨位,即目标冲压吨位。例如,若待测点位A的冲压吨位为485吨;待测点位B的冲压吨位为400;待测点位C的冲压吨位为402吨;待测点位D的冲压吨位为402吨。则可以明显确定待测点A的冲压吨位和其他各个待测点位之间的差异值明显要大于其他待测点位之间的差异值,因此可以直接将待测点位A的冲压吨位作为第四冲压吨位,即目标冲压吨位。

在本实施例中,通过获取某一个时间节点内所有待测点位的第三冲压吨位,并在发现其中一个第三冲压吨位的差异值大于预设差异值时,将其作为目标冲压吨位,从而保障了获取到的目标冲压吨位的准确性。

具体地,确定各所述第三冲压吨位中是否存在差异值大于预设差异值的第四冲压吨位的步骤之前,包括:

步骤x,遍历各所述第三冲压吨位,确定各所述第三冲压吨位中除遍历的第三冲压吨位的所有第五冲压吨位;

在本实施例中,可以遍历各个第三冲压吨位,确定各个第三冲压吨位中除了遍历的第三冲压吨位的所有第三冲压吨位,并将其作为第五冲压吨位。

步骤y,计算所述遍历的第三冲压吨位和各所述第五冲压吨位之间的差值,并将各所述差值的绝对值作为遍历的第三冲压吨位对应的差异值。

再计算遍历的第三冲压吨位和各个第五冲压吨位之间的差值,并将各个差值的绝对值作为遍历的第三冲压吨位对应的差异值。

在本实施例中,通过直接计算各个冲压吨位之间的差值,并将其差值的绝对值作为差异值,从而保障了获取到的差异值的准确性。

此外,本发明还提供一种模具监控预警系统,模具监控预警系统包括待检测模具、冲压吨位采集装置和信号处理预警装置,所述冲压吨位采集装置设置于所述待检测模具中,所述冲压吨位采集装置和所述信号处理预警装置电连接,

所述冲压吨位采集装置用于采集所述待检测模具中多个待测点位的冲压吨位,并将采集的所述冲压吨位发送至信号处理预警装置,所述信号处理预警装置用于对接收的冲压吨位进行分析预警。

其中,冲压吨位采集装置设置有至少两个,且所述冲压吨位采集装置包括压力传感器。

例如,如图3所示,设备模具生产吨位生成,通过PLC数据采集,并根据数据监控分析系统进行分析,再根据分析结果进行线下量化调整。其中,设备底层设计生产模具ABCD点位吨位检测可以如图4所示,待测点位A的冲压吨位为400吨;待测点位B的冲压吨位为402吨;待测点位C的冲压吨位为485吨;待测点位D的冲压吨位为402吨。当经过数据量化调整模具,保持四个角受力吨位均值分布后,可以如图5所示,待测点位A的冲压吨位为400吨;待测点位B的冲压吨位为402吨;待测点位C的冲压吨位为405吨;待测点位D的冲压吨位为405吨。

此外,本发明实施例还提供一种模具监控预警设备,所述模具监控预警设备包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的模具监控预警程序,所述模具监控预警程序被所述处理器执行时实现上述的模具监控预警方法各实施例的步骤。

此外,本发明实施例还提供一种计算机可读存储介质,所述计算机可读存储介质上存储有模具监控预警程序,所述模具监控预警程序被处理器执行时实现上述模具监控预警方法各实施例的步骤。

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括该要素的过程、方法、物品或者系统中还存在另外的相同要素。

上述本发明实施例序号仅仅为了描述,不代表实施例的优劣。

通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件,但很多情况下前者是更佳的实施方式。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品存储在如上所述的一个存储介质(如ROM/RAM、磁碟、光盘)中,包括若干指令用以使得一台终端设备(可以是手机,计算机,服务器,空调器,或者网络设备等)执行本发明各个实施例所述的方法。

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

- 模具监控预警方法、系统、设备及计算机可读存储介质

- 企业监控及预警方法、装置、计算机设备及可读存储介质