一种环保再生锦涤氨反包单面绒的生产工艺

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及锦涤氨技术领域,具体为一种环保再生锦涤氨反包单面绒的生产工艺。

背景技术

涤纶或者锦纶原丝为长条状的未牵伸丝,经过加弹机加捻变形后会成为具有蓬松性和卷曲性的变形丝,而氨纶丝具有其他纤维所无法比拟的超级弹力。

其广泛适用于服装、玩具、床上用品的产品的生产加工,得到国内外广大服装厂、超市、贸易商的青睐,锦涤氨的生产技术原出自美国,后技术传入韩国,不久前传入中国。

现提出一种经过多种工序工艺生产而成,覆盖性很强,保暖性极佳,在寒冷的冬季穿戴也可轻易胜任,在生产时,对人力、物力和时间上都有很大的节省的环保再生锦涤氨反包单面绒的生产工艺。

发明内容

(一)解决的技术问题

本发明的目的在于提供一种环保再生锦涤氨反包单面绒的生产工艺,以解决上述背景技术中提出提出一种经过多种工序工艺生产而成,覆盖性很强,保暖性极佳,在寒冷的冬季穿戴也可轻易胜任,在生产时,对人力、物力和时间上都有很大的节省的环保再生锦涤氨反包单面绒的生产工艺的问题。

(二)技术方案

为实现上述目的,本发明提供如下技术方案:一种环保再生锦涤氨反包单面绒的生产工艺,包括有纤维原料准备、选料、单面拉绒、预定型、染色前处理、染色、清洗、剪毛、裁剪,包括如下步骤:

步骤一:纤维原料准备:选择二十份环保再生锦纶纤维,并将环保再生锦纶纤维平铺在桌面上;

步骤二:选料:生产人员以眼睛对平铺在桌面上的二十份环保再生锦纶纤维进行观察,从二十份环保再生锦纶纤维中选取5份颜色相近,颜色误差相对较小的锦纶纤维,并将选择到的三份锦纶纤维放置在水中浸泡,水的温度为50摄氏度至60摄氏度之间,浸泡时长为20min,在浸泡期间反复搓洗环保再生锦纶纤维,浸泡清洗完毕后,将环保再生锦纶纤维依次分批放置烘干机内烘干;

步骤三:单面拉绒:用拉毛机器拉溶机对环保再生锦纶纤维进行拉毛,在进行拉毛步骤时,因确保此步骤在染色流程之前,环保再生锦纶纤维会起毛更加方便;

步骤四:预定型:将拉好毛的环保再生锦纶纤维放置在定型机内进行定型,定型机内部的温度设定至180摄氏度至190摄氏度之间,消除了织物坯料在织造过程中产生的折皱,使布面平整;

步骤五:染色前处理:根据需要对锦纶纤维配色的颜色,提前调配好染色染剂,在染缸中加入水和乳化除油剂3-9g/L,再加入匀染剂3-9g/L后让染缸运转10-15分钟,加入已经化好的染料形成染色溶液,随后对染色溶剂进行升温处理,将染缸中的温度升温至60-75℃,期间保温15min,再继续升温至115-120℃,保温5分钟,继续升温,以3℃/分钟的速率升温至110-120℃后继续以1.5℃/分钟的速率升温至120-130℃,在对锦纶纤维染色前将染色溶液的温度升高至130℃以下;

步骤六:染色:将锦纶纤维置于步骤五中的染缸内与染色溶液充分接触,在染色溶液内自然浸泡,待染色溶液的温度下降至50-60℃时,将锦纶纤维取出;

步骤七:清洗:初步染色后的锦纶纤维放置在温水中反复漂洗,将锦纶纤维上附着的染色溶液清洗干净;

步骤八:剪毛:将清洗后的锦纶纤维通过剪毛机对其长短不一的单面绒毛进行修剪;

步骤九:裁剪:剪毛完毕后,根据实际需求的尺寸与大小,将锦纶纤维反包单面绒裁剪为合适形成打卷。

优选的,所述步骤二中,烘干后的锦纶纤维含水率应低于3%。

优选的,所述步骤五中的染缸采用搅拌装置,搅拌装置可带动染色溶剂与锦纶纤维进行旋转,使锦纶纤维与染色溶剂均匀接触,使得锦纶纤维在流动状态下的染色溶剂接触下,充分染色。

优选的,所述搅拌装置的搅拌速率为40-50转/每分钟。

与现有技术相比,本发明的有益效果是:通过该生产工艺生产出来的锦涤氨反包单面绒具有环保再生的能力,经过多种工序工艺生产而成,覆盖性很强,保暖性极佳,在寒冷的冬季穿戴也可轻易胜任,在生产时,对人力、物力和时间上都有很大的节省。

附图说明

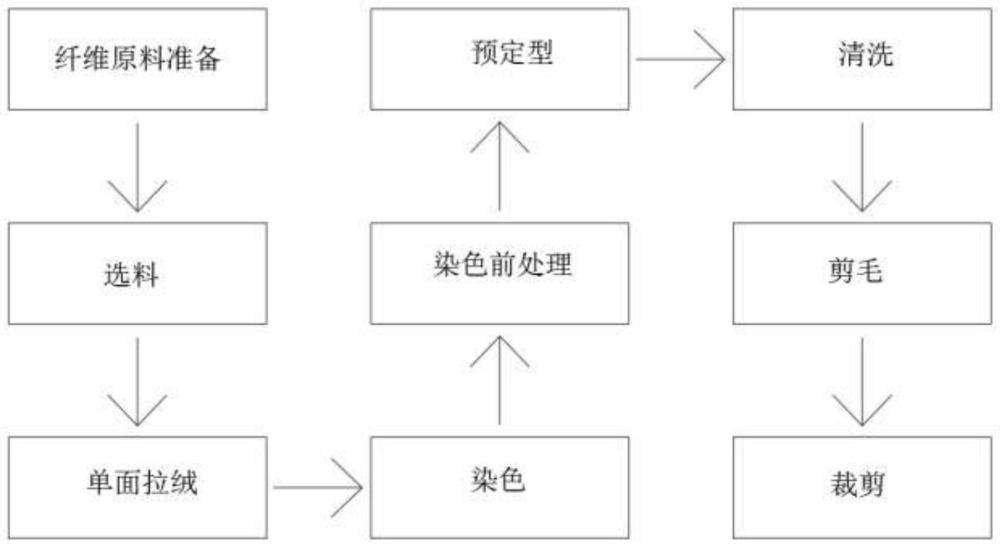

图1为本发明生产工艺流程结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1,本发明提供一种技术方案:一种环保再生锦涤氨反包单面绒的生产工艺,包括有纤维原料准备、选料、单面拉绒、预定型、染色前处理、染色、清洗、剪毛、裁剪,包括如下步骤:

步骤一:纤维原料准备:选择二十份环保再生锦纶纤维,并将环保再生锦纶纤维平铺在桌面上;

步骤二:选料:生产人员以眼睛对平铺在桌面上的二十份环保再生锦纶纤维进行观察,从二十份环保再生锦纶纤维中选取5份颜色相近,颜色误差相对较小的锦纶纤维,并将选择到的三份锦纶纤维放置在水中浸泡,水的温度为50摄氏度至60摄氏度之间,浸泡时长为20min,在浸泡期间反复搓洗环保再生锦纶纤维,浸泡清洗完毕后,将环保再生锦纶纤维依次分批放置烘干机内烘干;

步骤三:单面拉绒:用拉毛机器拉溶机对环保再生锦纶纤维进行拉毛,在进行拉毛步骤时,因确保此步骤在染色流程之前,环保再生锦纶纤维会起毛更加方便;

步骤四:预定型:将拉好毛的环保再生锦纶纤维放置在定型机内进行定型,定型机内部的温度设定至180摄氏度至190摄氏度之间,消除了织物坯料在织造过程中产生的折皱,使布面平整;

步骤五:染色前处理:根据需要对锦纶纤维配色的颜色,提前调配好染色染剂,在染缸中加入水和乳化除油剂3-9g/L,再加入匀染剂3-9g/L后让染缸运转10-15分钟,加入已经化好的染料形成染色溶液,随后对染色溶剂进行升温处理,将染缸中的温度升温至60-75℃,期间保温15min,再继续升温至115-120℃,保温5分钟,继续升温,以3℃/分钟的速率升温至110-120℃后继续以1.5℃/分钟的速率升温至120-130℃,在对锦纶纤维染色前将染色溶液的温度升高至130℃以下;

步骤六:染色:将锦纶纤维置于步骤五中的染缸内与染色溶液充分接触,在染色溶液内自然浸泡,待染色溶液的温度下降至50-60℃时,将锦纶纤维取出;

步骤七:清洗:初步染色后的锦纶纤维放置在温水中反复漂洗,将锦纶纤维上附着的染色溶液清洗干净;

步骤八:剪毛:将清洗后的锦纶纤维通过剪毛机对其长短不一的单面绒毛进行修剪;

步骤九:裁剪:剪毛完毕后,根据实际需求的尺寸与大小,将锦纶纤维反包单面绒裁剪为合适形成打卷。

进一步的,步骤二中,烘干后的锦纶纤维含水率应低于3%。

进一步的,步骤五中的染缸采用搅拌装置,搅拌装置可带动染色溶剂与锦纶纤维进行旋转,使锦纶纤维与染色溶剂均匀接触,使得锦纶纤维在流动状态下的染色溶剂接触下,充分染色。

进一步的,搅拌装置的搅拌速率为40-50转/每分钟。

最后应当说明的是,以上内容仅用以说明本发明的技术方案,而非对本发明保护范围的限制,本领域的普通技术人员对本发明的技术方案进行的简单修改或者等同替换,均不脱离本发明技术方案的实质和范围。

- 一种全涤植绒面料及其生产工艺

- 一种涤包氨织物的橘黄色染色用匀染剂

- 涤/氨及锦/氨混纺针织面料连续加工用除油剂及其制备方法

- 一种环保再生锦涤氨反包单面绒的生产设备

- 涤包锦复合海岛纤维静电植绒绒毛生产工艺