一种节能再生炉及其使用方法

文献发布时间:2024-01-17 01:20:32

技术领域

本发明涉及石英砂再生技术领域,尤其涉及一种节能再生炉及其使用方法。

背景技术

石英砂是石英石经破碎加工而成的石英颗粒,石英石是一种非金属矿物质,是一种坚硬、耐磨、化学性能稳定的硅酸盐矿物。石英砂的颜色为乳白色、或无色半透明状,莫氏硬度7,石英砂是重要的工业矿物原料,非化学危险品,广泛用于玻璃、铸造、陶瓷及防火材料、冶炼硅铁、冶金熔剂、冶金、建筑、化工、塑料、橡胶、磨料,滤料等工业。

在工业生产中会产生大量的废旧石英砂,废旧石英砂通常会经过天然气高温灼烧处理,将废砂表面残留的有机物和树脂类物质去除,使得废砂表面恢复到新砂状态,实现废旧石英砂再生。在天然气灼烧废旧石英砂的过程中,会产生高温废气,现有技术中一般在灼烧炉顶放置热交换器进行热能回收,然而回收的热能不易利用到废砂灼烧中,使得灼烧废砂的耗气量庞大,浪费能源。

发明内容

本发明的目的是为了解决现有技术中存在的缺点,而提出的一种节能再生炉及其使用方法。

为了实现上述目的,本发明采用了如下技术方案:一种节能再生炉,包括:膛炉,所述膛炉底部固定安装有支撑柱,所述膛炉内设置灼烧装置,所述灼烧装置用于灼烧物料,所述膛炉一侧设置换热炉,所述换热炉作为降温体用于承接所述膛炉内灼烧后的物料,所述换热炉将灼烧后物料中的热能传送至所述膛炉中用以加热物料,所述膛炉顶部设置预热炉,所述膛炉内灼烧后的废气经过所述换热炉,并由换热炉输送至所述预热炉内用以预热物料。

作为上述技术方案的进一步描述:所述灼烧装置包括第一隔板,所述第一隔板固定安装在所述膛炉内,所述第一隔板上设置若干个第一风帽。

作为上述技术方案的进一步描述:所述第一风帽上方设置烧嘴。

作为上述技术方案的进一步描述:所述换热炉包括换热炉体,所述换热炉体内固定安装有顶板,所述顶板连接若干个热交换管,所述热交换管底部连接底板。

作为上述技术方案的进一步描述:所述换热炉体顶部设置罗茨风机,所述罗茨风机底部设置通气管道。

作为上述技术方案的进一步描述:所述底板一侧设置通风管道,所述底板连接供氧管道,所述底板与所述烧嘴通过所述供氧管道连接,所述膛炉与所述换热炉体通过进料管道连接。

作为上述技术方案的进一步描述:所述换热炉体顶部设置高压风机,所述高压风机一侧设置废气进气管道,所述高压风机另一侧设置废气出气管道。

作为上述技术方案的进一步描述:所述换热炉体内设置均衡放砂装置,所述均衡放砂装置下方设置下料腔,所述下料腔下方设置冷却设备。

作为上述技术方案的进一步描述:所述预热炉包括预热炉体,所述预热炉体顶部开设进料口,所述进料口一侧设置排气管,所述预热炉体内固定安装有第二隔板,所述第二隔板上设置若干个第二风帽,所述第二隔板底部设置入料管道。

一种节能再生炉的使用方法,包括:

S1:向预热炉内放入物料,物料在预热炉中进行预热;

S2:物料经预热后进入膛炉内,灼烧装置对预热后的物料进行灼烧;

S3:物料灼烧后产生的废气同物料一起进入换热炉内,物料在换热炉内堆积并降温,废气通过换热炉进入预热炉内预热物料;

S4:换热炉通过通风管道向膛炉内输送加热气流,换热炉通过供氧管道向烧嘴供氧;

S5:换热炉将降温后的物料输送至冷却设备内进行彻底冷却。

上述技术方案具有如下优点或有益效果:

1、灼烧装置灼烧后的物料进入换热炉中并堆积,换热炉将堆积的物料进行换热,换热炉将物料中的热能回收并通过气流将回收的热能传送至膛炉中参与灼烧,实现节能。

2、换热炉将膛炉内产生的高温废气传送至预热炉内,使得物料在膛炉内灼烧前经过预热,从而减少后续灼烧时使用的燃料能源。

3、废气中的热能一部分在换热炉内回收,并通过气流将回收的热能同物料中的热能一起传送至膛炉中参与灼烧,从而降低能量损耗。

4、换热炉向膛炉内的烧嘴输送气流,向烧嘴供氧。

附图说明

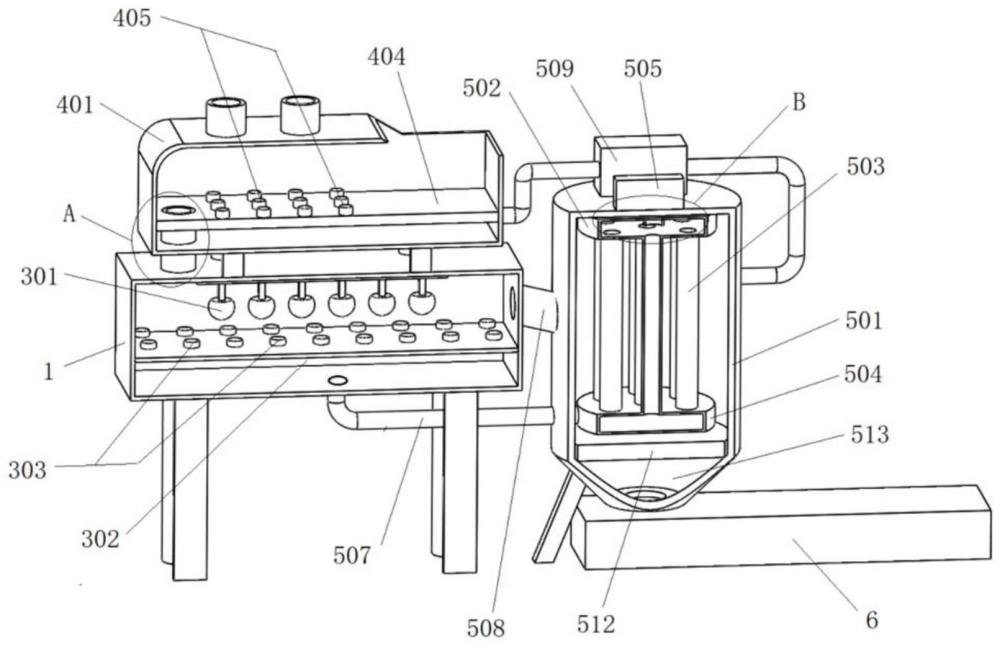

图1为本发明提出的一种节能再生炉的立体图;

图2为本发明提出的一种节能再生炉的剖视图;

图3为图2中A处的放大图;

图4为图2中B处的放大图。

图例说明:

1、膛炉;2、支撑柱;3、灼烧装置;301、烧嘴;302、第一隔板;303、第一风帽;4、预热炉;401、预热炉体;402、进料口;403、排气管;404、第二隔板;405、第二风帽;406、入料管道;5、换热炉;501、换热炉体;502、顶板;503、热交换管;504、底板;505、罗茨风机;506、通气管道;507、通风管道;508、进料管道;509、高压风机;510、废气进气管道;511、废气出气管道;512、均衡放砂装置;513、下料腔;514、供氧管道;6、冷却设备。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

参照图1-图2,本发明提供的一种实施例:一种节能再生炉,包括:膛炉1,膛炉1底部固定安装有支撑柱2,膛炉1内壁采用石棉、高铝砖或碳化硅等保温材料,从而降低了膛炉1内的热量损失,膛炉1内设置灼烧装置3,灼烧装置3用于灼烧废旧石英砂物料。

具体的,参照图2,灼烧装置3包括第一隔板302,第一隔板302固定安装在膛炉1内,第一隔板302将膛炉1内腔分隔成两个腔体,第一隔板302上方的腔体为高温腔,第一隔板302下方的腔体为第一高压腔,第一隔板302上设置若干个第一风帽303,第一风帽303上方设置烧嘴301,外部燃料通入烧嘴301,使得烧嘴301产生高温并灼烧废旧石英砂物料。

在本实施例中,物料在高温腔内被烧嘴301灼烧,第一风帽303向第一隔板302上的废旧石英砂物料喷发气流,第一风帽303喷发的气流将废旧石英砂向水平方向输送,废旧石英砂物料在气流作用下被吹起形成沸腾状,使得废旧石英砂物料表面受热更均匀,灼烧更完全。

参照图1-图2,膛炉1一侧设置换热炉5,换热炉5作为降温体用于承接膛炉1内灼烧后的石英砂物料,换热炉5将灼烧后石英砂物料中的热能传送至膛炉1中用以加热废旧石英砂物料。

进一步的,参照图1、图2、图4,换热炉5包括换热炉体501,膛炉1与换热炉体501通过进料管道508连接,高温腔中灼烧后的石英砂物料与废气通过进料管道508流入换热炉体501内,换热炉体501内固定安装有顶板502,顶板502为空腔结构,顶板502连接若干个热交换管503,灼烧后的石英砂物料堆积在换热炉体501内,并覆盖住热交换管503下半部分,热交换管503采用铜、铁、钢等熔点高于800℃的金属材质制成,金属具有良好的导热性能,使热交换管503能快速置换灼烧后的石英砂物料中的热能。热交换管503底部连接底板504,底板504为空腔结构,且底板504顶部设置向下倾斜的坡度,避免石英砂物料排出时底板504顶部堆积物料。顶板502、热交换管503与底板504均连通设置,换热炉体501顶部设置罗茨风机505,罗茨风机505底部设置通气管道506,通气管道506穿过换热炉体501并延伸至顶板502内,使得罗茨风机505将外界低温气流通入通气管道506,低温气流流经热交换管503,热交换管503吸收石英砂物料的热能,并传递给低温气流,低温气流温度升高形成加热气流。底板504一侧设置通风管道507,通风管道507穿过换热炉体501并延伸至膛炉1内的第一高压腔,热交换管503内的一部分加热气流经通风管道507流入第一高压腔,使得第一风帽303喷发加热气流,加热气流吹起废旧石英砂物料的同时也对物料进行加热,从而降低了烧嘴301的燃料消耗量,实现节能。底板504连接供氧管道514,底板504与烧嘴301通过供氧管道514连接,热交换管503内的另一部分加热气流经供氧管道514通入烧嘴301,使换热炉501向膛炉1内的烧嘴301输送气流,实现向烧嘴301供氧。

进一步的,参照图1-图2,换热炉体501顶部设置高压风机509,高压风机509一侧设置废气进气管道510,高压风机509另一侧设置废气出气管道511,换热炉体501内设置均衡放砂装置512,均衡放砂装置512下方设置下料腔513,下料腔513下方设置冷却设备6,均衡放砂装置512将降温后的石英砂物料通入下料腔513,物料流经下料腔513进入冷却设备6进行彻底冷却。

在本实施例中,高温腔中的废气通过进料管道508流入换热炉体501内,在高压风机509的作用下,经废气进气管道510与废气出气管道511流入预热炉4中。

参照图1-图2,膛炉1顶部设置预热炉4,膛炉1内灼烧后的废气经过换热炉5,并由换热炉5输送至预热炉4内用以预热常温的废旧石英砂物料。

其中,参照图1-图3,预热炉4包括预热炉体401,预热炉体401顶部开设进料口402,进料口402一侧设置排气管403,预热炉体401内固定安装有第二隔板404,第二隔板404将预热炉4内腔分隔成两个腔体,第二隔板404上方的腔体为预热腔,第二隔板404下方的腔体为第二高压腔,第二隔板404上设置若干个第二风帽405,第二隔板404底部设置入料管道406。

在本实施例中,膛炉1中的废气通过换热炉5流入预热炉4中,废气流入预热炉4中的第二高压腔,第二风帽405向预热炉中的废旧石英砂物料喷发废气,第二风帽405喷发的废气将废旧石英砂向水平方向输送至入料管道406内。废气温度极高,从而对废旧石英砂物料进行预热,废旧石英砂物料在废气气流作用下被吹起形成沸腾状,使得废旧石英砂物料表面受热更均匀,废旧石英砂物料在膛炉1内灼烧前经过预热炉4预热,从而减少后续灼烧时使用的燃料能源。且废气在换热炉5内与热交换管503接触,废气中的热能一部分被热交换管503回收,并通过气流将回收的热能同物料中的热能一起传送至膛炉1中参与灼烧,从而降低能量损耗。

参照图1-图2,一种节能再生炉的使用方法,包括:

S1:向预热炉4内放入常温的废旧石英砂物料,第二风帽405向预热炉4中的废旧石英砂物料喷发废气,第二风帽405喷发的废气将废旧石英砂向水平方向输送至入料管道406内,废气温度极高,从而对废旧石英砂物料进行预热;

S2:废旧石英砂物料经预热后进入膛炉1内,预热后的废旧石英砂物料物料在高温腔内被烧嘴301灼烧,第一风帽303向第一隔板302上的废旧石英砂物料喷发气流,废旧石英砂物料在气流作用下被吹起形成沸腾状,使得废旧石英砂物料表面受热更均匀,灼烧更完全;

S3:废旧石英砂物料灼烧后产生的废气同物料一起进入换热炉5内,灼烧后的石英砂物料堆积在换热炉体501内,并覆盖住热交换管503下半部分,罗茨风机505将外界低温气流通入通气管道506,低温气流流经热交换管503,热交换管503吸收石英砂物料的热能,并传递给低温气流,低温气流温度升高形成加热气流,使得热交换管503快速置换石英砂物料中的热能,实现石英砂物料的降温,膛炉1内高温腔中的废气通过进料管道508进入换热炉5内,再经废气进气管道510与废气出气管道511流入预热炉4中预热物料;

S4:换热炉5通过通风管道507向膛炉1内的第一高压腔输送加热气流,第一风帽303向高温腔中喷发加热气流,加热气流水平输送废旧石英砂物料的同时也对物料进行加热,从而降低了烧嘴301的燃料消耗量,实现节能,换热炉5通过供氧管道514向烧嘴301输送气流,实现向烧嘴301供氧;

S5:石英砂物料降温完成后,开启均衡放砂装置512,均衡放砂装置512将降温后的石英砂物料通入下料腔513,物料流经下料腔513进入冷却设备6进行彻底冷却,实现石英砂再生。

工作原理:废旧石英砂物料在膛炉1的高温腔内被烧嘴301灼烧,灼烧后的石英砂物料同废气均进入换热炉5中,灼烧后的石英砂物料堆积在热交换管503下半部分,罗茨风机505将外界低温气流通入通气管道506,低温气流流经热交换管503,热交换管503吸收石英砂物料的热能,并传递给低温气流,低温气流温度升高形成加热气流,使得热交换管503快速置换石英砂物料中的热能,实现石英砂物料的降温,一部分加热气流通过通风管道507进入膛炉1内的第一高压腔,加热气流经第一风帽303流入膛炉1内的高温腔参与灼烧,另一部分加热气流经供氧管道514通入烧嘴301,实现向烧嘴301供氧,换热炉5中的废气通过废气进气管道510与废气出气管道511流入预热炉4中预热物料。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。