用于火法冶炼式地熔炼含金属的原料、残余物和/或二次残余物的方法和熔炼总成

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及用于在存在氧化气体、还原气体和/或惰性气体的情况下火法冶炼式地熔炼含金属的原料、残余物和/或二次残余物的一种方法和一种熔炼总成。

背景技术

由现有技术基本已知用于火法冶炼式地熔炼含金属的原料、残余物和/或二次残余物的方法以及相应的熔炼总成。例如,专利文献WO 91/05214公开了一种TSL(顶部浸没式喷射)系统和一种用于将流体供给到火法冶炼熔体中的方法,其中,该流体、例如氧气被直接注入熔体。

欧洲专利EP 0 723 129 B1公开了一种用于废料、含废料和铸铁的混合物以及含废料和海绵铁的混合物在弧光炉中的熔化方法。在炉子中,通过布置在炉子底部的鼓风喷嘴以最大为10bar的压强和处于168Nm

此外,中国专利申请CN 104928493 A公开了一种借助熔炼反应器由二次材料回收金属的方法。所述熔炼反应器具有圆形腔室,该腔室由能够冷却的反应器壁界定。在反应器壁中,多个氧气喷枪以与水平面成5°至60°的角度并且与腔室中心偏置的方式布置在炉渣开口下方,从而能够将氧气直接注入熔体并且可将圆形腔室内的熔体置于旋转之中。

由于喷枪与熔体直接接触,现有技术中已知的喷枪由于非常恶劣的条件而受到严重损耗。因此,业内仍然希望改进这种方法以及相应的熔炼总成。

发明内容

因此,本发明的目的是,提供克服现有技术的缺点的一种方法以及一种熔炼总成。

根据本发明,该目的通过一种具有权利要求1的特征的方法以及一种具有权利要求14的特征的熔炼总成来实现。

根据根据本发明的用于火法冶炼式地熔炼含金属的原料、残余物和/或二次残余物的方法,这些含金属的原料、残余物和/或二次残余物被以粉碎的形式供给至包括熔化区、主反应区和副反应区的熔炼总成,并且在存在氧化气体、还原气体和/或惰性气体和/或气体混合物的情况下被熔炼,从而形成液态的熔体相、液态的炉渣相以及气相。

所述方法的特征在于,通过至少一个喷射器将氧化气体、还原气体和/或惰性气体和/或气体混合物吹入到液态的炉渣相中,所述至少一个喷射器在熔炼总成中布置在液态的炉渣相上方并且不接触该液态的炉渣相,并且所述至少一个喷射器相对于水平面以成5°至85°的角度、更优选地成25°至75°的角度、甚至更优选地成35°至70°的角度的方式定向。

以同样的方式,本发明提供了一种适用于在存在氧化气体、还原气体和/或惰性气体和/或气体混合物的情况下火法冶炼式地熔炼含金属的原料、残余物和/或二次残余物的熔炼总成,该熔炼总成具有由反应器壁界定的熔化区、主反应区和副反应区、以及布置在反应器壁中的至少一个喷射器。

所述熔炼总成的特征在于,所述至少一个喷射器布置在副反应区中并且相对于水平面以5°至85°的角度、优选地以15°至80°的角度、更优选地以25°至75°的角度、甚至更优选地以35°至70°的角度地定向,从而位于液态的炉渣相上方的氧化气体、还原气体和/或惰性气体和/或气体混合物能够被吹入到该炉渣相中。

根据本发明因此规定,氧化气体、还原气体和/或惰性气体和/或气体混合物通过至少一个喷射器被吹入到、或能够被吹入到液态的炉渣相中,所述喷射器布置在液态的炉渣相的浴液位上方并且相对于水平面以特定的角度定向。氧化气体、还原气体和/或惰性气体和/或气体混合物的这种喷射在液态的炉渣相中引起强烈的湍流,从而使得炉渣相喷溅到布置在液态的熔体相上方并且位于副反应区中的气相中。出乎意料的是在此显示了,由此在过程中实现了相比于液态的熔体相大至少5倍、优选地大至少6倍、更优选地大至少7倍、最优选地大至少8倍的表面,该表面造成了与布置在液态的熔体相上方并且位于副反应区中的气相的特别强烈的接触以及提高的质量传输和能量传输。通过将至少一个喷射器布置成与水平面成特定角度,液态的炉渣相此外也处于旋转之中,从而在主反应区和副反应区内形成涡流(Vortex),该涡流附加地支持湍流(Turbulenz)。由此可在熔炼总成内创造最大的湍流环境,从而确保特别有效的冶炼反应。

在从属权利要求中给出了本发明的另外的有利的设计方案。在从属权利要求中单独列出的特征能够以技术上有意义的方式彼此组合并且可以定义本发明的另外的设计方案。此外,在说明书中进一步地说明和解释了在权利要求中给出的特征,在说明书中展示了本发明的另外的优选的设计方案。

术语“不接触”在本发明的意义中应理解为,所述至少一个喷射器不仅在吹入期间而且在其之间的工艺步骤中不与液态的炉渣相连续接触,而是与之间隔特定的距离,进而在整个过程期间定位在浴液位上方,通过所述至少一个喷射器能够将氧化气体、还原气体和/或惰性气体和/或气体混合物注入到熔炼总成中。液态的炉渣相和/或液态的熔体相的单个液滴的暂时接触在此被排除在外,这种接触在过程的进行中依赖于强烈的湍流而发生进而无法避免。

除非另有定义,否则在本发明的意义中术语“喷射器”理解为基本上由空心柱形元件形成的喷枪或喷管。

在本发明的意义中,术语“熔炼总成”理解为传统的熔池熔炼总成,其包括设立在圆形的或有棱角的基面上的空心柱、空心锥或空心长方体,其中,空心柱、空心锥或空心长方体的高度是其长度和宽度的若干倍。因此优选地规定,熔炼总成的布置在熔化区上方的主反应区具有基本上圆形的和/或椭圆形的横截面。

本领域技术人员从现有技术中已知的其他熔炼总成,例如电弧炉(EAF)、埋弧炉(SAF)或感应炉(IF)不包括在本发明中。

有利地规定,能够将氧化气体、还原气体和/或惰性气体和/或气体混合物不接触地吹入到液态的炉渣相中的至少一个喷射器关于喷射器尖端相对于液态的炉渣相的表面的最小距离为0.10m、优选地为0.15m、更优选地为0.20m、再更优选地为0.25m、最优选地为0.30m。除了已经解释过的搅动效应以及引起特别有效的冶炼反应的液态的炉渣相与相邻气相的湍流混合之外,通过与液态的炉渣相间隔开的布置方式还使喷射器的损耗显著减少。由此也有效地防止了喷射器的堵塞(Zusetzen),该堵塞在现有技术已知的解决方案中需要非常大量的且高成本的维护工作。

然而,将氧化气体、还原气体和/或惰性气体和/或气体混合物不接触地吹入到液态的炉渣相中的至少一个喷射器不应超过距液态的炉渣相表面的最大距离。因此有利地规定,所述至少一个喷射器以喷射器尖端为参考与液态的炉渣相的表面的最大距离为2.50m、优选地为2.0m、更优选地为1.50m、再甚至更优选地为1.0m、最优选地为0.80m。

在本文中注意到,液态的炉渣相的浴液位(Badstand)在整个过程期间不具有静态的浴液位或炉渣液位(Schlackenspiegel),而是更确切地说能够由于不同的工艺阶段而发生变化。因此特别优选地规定,将氧化气体、还原气体和/或惰性气体和/或气体混合物不接触地吹入到液态的炉渣相中,所述至少一个喷射器以如下方式定位在熔炼总成中,从而确保距液态的炉渣相的表面的距离在0.30m至2.0m范围内、非常特别优选地在0.50m至1.70m范围内。

氧化气体、还原气体和/或惰性气体和/或气体混合物优选地以如下方式被吹入到液态的炉渣相中,从而使得气体渗透进该炉渣相的最小深度为1/4、优选地为1/3、更优选地为2/4、再更优选地为2/3、最优选地为3/4。通过具体调整所注入的氧化气体、还原气体和/或惰性气体和/或气体混合物的速度和气流脉冲能够调整渗透深度,从而在需要时并根据两个参数也可以实现直到渗透到液态的熔体相中。因此,必要时,也可以对布置在液态的炉渣相下方的含金属的熔体相进行操作。此外,气体射流可以在液态的炉渣相中短暂地撕开空穴,然后含金属的原料、残余物和/或二次残余物被牵连进入该空穴中并且在炉渣相内更好地分解。

在一种有利的实施变型方案中,通过所述至少一个喷射器吹入到炉渣相中的氧化气体、还原气体和/或惰性气体和/或气体混合物能够以至少50m/s的速度、优选地以至少100m/s的速度、更优选地以至少150m/s的速度、再更优选地以至少200m/s的速度、进一步更优选地以至少250m/s的速度、最优选地以至少300m/s的速度被吹入,其中,此处提到的速度值是相应气体离开喷射器时、即在喷射器的尖端处的出口速度。

关于最大的速度优选地规定,将氧化气体、还原气体和/或惰性气体和/或气体混合物以最大为1000m/s的速度、更优选地以最大为800m/s的速度、再更优选地以最大为600m/s的速度、进一步优选地以最大为550m/s的速度、并且最优选地以最大为450m/s的速度吹入到液态的炉渣相中。

就此而言特别优选地规定,所述至少一个喷射器包括拉瓦尔喷嘴,通过该拉瓦尔喷嘴将氧化气体、还原气体和/或惰性气体和/或气体混合物吹入到液态的炉渣相中。拉瓦尔喷嘴的特征在于,其包括收缩区段和发散区段,它们在喷嘴喉部处彼此邻接。最窄横截面的半径、出口半径以及喷嘴长度可以根据各个设计案例而变化。由出版物DE 10 2011 002616 A1已知这种拉瓦尔喷嘴,在此对其进行参考并且其代表本发明的公开内容的一部分。

在另一种有利的实施变型方案中,拉瓦尔喷嘴附加地具有同轴喷嘴或环状间隙喷嘴,通过它们可以将第二氧化气体、第二还原气体和/或第二惰性气体和/或气体混合物鼓吹到炉渣相上。虽然借助优选地包括能够超音速的拉瓦尔喷嘴的喷射器将第一氧化气体、第一还原气体和/或第一惰性气体和/或气体混合物吹入到液态的炉渣相中,从而使该气体穿透炉渣相,但是第二氧化气体、第二还原气体和/或第二惰性气体和/或气体混合物通过环状间隙喷嘴仅被鼓吹到炉渣相上而不穿透炉渣相。因此,第二氧化气体、第二还原气体和/或第二惰性气体和/或气体混合物在本发明的含义内被称为“包覆气体”,而第一氧化气体、第一还原气体和/或第一惰性气体和/或气体混合物以下称为“反应气体”。

第一氧化气体和/或第二氧化气体和/或气体混合物优选地选自包括氧气、空气和/或富氧空气在内的系列。第一还原气体和/或第二还原气体和/或气体混合物优选地选自包括天然气(特别是甲烷)、一氧化碳、水蒸气、氢气(特别是绿色氢气)和/或其气体混合物在内的系列。第一惰性气体和/或第二惰性气体和/或气体混合物优选地选自包括氮气、氩气、二氧化碳和/或其气体混合物在内的系列。

术语“绿色氢气”在本发明的意义中应理解为,该氢气是通过将水电解分解成氧气和氢气而生成的,其中,电解所需的电力来自可再生能源,例如风、水力和/或太阳。

除了反应气体之外还将反应性包覆气体和/或惰性包覆气体和/或包覆气体混合物供给进熔炼总成的可能性有利地允许在液态的炉渣相以及气相中控制化学势能以及调节氧气分压。气相的化学势能在此由在反应中从有待熔炼的含金属的原料、残余物和/或二次残余物逸出的气体、通过喷射器引入的反应气体、由此在液态的熔体相和炉渣相中产生的反应气体泡以及供给的包覆气体形成。

在一种优选的实施变型方案中,吹入到液态的炉渣相中的反应气体的组成可以保持恒定,而根据对气体环境的化学势能的最优控制的要求可以有针对性地改变包覆气体的组成。

补充地和/或替代地,在另一种优选的实施变型方案中,鼓吹到炉渣相上的包覆气体的组成可以保持恒定,而根据对气体环境的化学势能的最优控制的要求可以有针对性地改变供给进液态的炉渣相中的反应气体或反应气体混合物的组成。

将反应气体吹入到液态的炉渣相中的优选流动速率为至少300Nm

如上所述,与水平面成特定角度地布置所述至少一个喷射器会将液体熔体相置于旋转之中,从而在主反应区和副反应区内形成涡流。为了在液态的炉渣相中实现特别有效的涡流,也为了实现对于添加粉碎的含金属的原料、残余物和/或二次残余物来说具有有利效果的涡流,优选地规定,通过所述至少一个喷射器将反应气体切向于假想的流动环吹入到炉渣相中,其中,所述流动环的直径相当于主反应区的内径的0.1倍至0.9倍、更优选地相当于主反应区的内径0.1倍至0.8倍、再更优选地相当于主反应区的内径0.2倍至0.7倍、最优选地相当于主反应区的内径0.2倍至0.6倍。有利地,已经表明,在液态的炉渣相的特定旋转速度下,能够在炉渣相的中央形成漩涡,粉碎的含金属的原料、残余物和/或二次残余物能够通过该漩涡直接被引入液态的熔体相并且/或者至少直接被液态的炉渣相接收,并从而在该过程中可以更快地分解。与现有技术中已知的过程不同,分解过程发生在希望的主反应区、即液态的炉渣相中,而不是发生在其表面。

因此,在一种特别有利的实施变型方案中规定,通过熔炼总成的、布置在液态的炉渣相上方的开口将含金属的原料、残余物和/或二次残余物有针对性地送入到炉渣相的中央。

如果通过布置在熔炼总成的壁部中的至少两个、更优选地至少三个、再更优选地至少四个、最优选地至少五个喷射器将反应气体吹入到液态的炉渣相中,则上述效果特别有利,其中,特别优选地,沿着熔炼总成的圆周以相等的距离布置多个喷射器。

附加地和/或替代地,可以通过布置在所述至少一个喷射器的区域中的至少一个、优选地至少两个、更优选地至少三个喷射喷枪将粉碎的和/或必要时粉末状的含金属的原料、残余物和/或二次残余物添加给液态的炉渣相。通过至少一个、优选地多个喷射喷枪可以将粉碎的和/或必要时粉末状的材料直接吹入到液态的炉渣相中、更优选地直接吹入到由至少一个喷射器在液态的炉渣相内产生的空穴中、并且/或者直接吹入到喷射器的气体射流中,由此粉碎的和/或必要时粉末状的含金属的原料、残余物和/或二次残余物随后进入液态的炉渣相。由此能够以最小的损失有效地转化这些原料、残余物和/或二次残余物。当材料具有的平均颗粒尺寸为0.01mm至5.0mm、优选地小于3.5mm、更优选地小于3.0mm时,将实现特别有效的转化。

在另一种优选的实施变型方案中,通过至少一个喷射器吹入到炉渣相中的反应气体可以是脉动式的。

在当前熔炼过程中使用的含金属的原料、残余物和/或二次残余物,如果其含有显著比例的碳氢化合物,则可能具有高的能量含量,这要求强烈地冷却熔炼过程。因此,在一种特别优选的实施变型方案中规定,使氧化气体、还原气体和/或惰性气体和/或气体混合物由至少一个喷射器压缩地供给,并且在熔炼总成内绝热地膨胀,并且随后作为绝热地膨胀的气体和/或气体混合物吹入到液态的炉渣相中。通过氧化气体、还原气体和/或惰性气体和/或气体混合物或反应气体的绝热膨胀,在熔炼总成内产生直接冷却效果,通过该冷却效果可以有针对性地控制过程的能量收支/热量收支。从而通过调整压强、流动和/或优选地包括拉瓦尔喷嘴的喷射器的喷嘴几何形状可以调整反应气体的绝热膨胀,从而能够实现至少10J/Nm

关于功率值需要指出的是,在此提到的功率值是关于根据DIN1343:1990-01的标准立方米(Nm

能够实现的冷却效果的最大值在物理理论上受到焦耳-汤普森效应的限制。因此,通过调整压强、流动和/或优选地包括拉瓦尔喷嘴的喷射器的几何形状可以调整反应气体的绝热膨胀,使得能够实现最大100kJ/Nm

需要指出的是,只有通过焦耳-汤普森系数μ为正的气体和/或气体混合物才能实现此处给出的冷却效果。

此外已经有利地表明,通过熔炼总成内反应气体的绝热膨胀,可以进一步增加液态的炉渣相的专用大表面的形成,这最终引起特别强烈地接触周围的气体环境并且加剧化学反应及提高其转化程度。

通过借助因此也被用作冷却介质的反应气体在熔炼总成内的直接冷却,可以有利地扩展外部的冷却措施,通常通过使用冷却版和/或冷却通道来实施,这显著简化和改进了整个的冷却管理。此外,通过直接冷却可以延长熔炼总成的耐火衬里的使用寿命,这对熔炼总成的运行经济性具有有利影响。

根据本发明的方法主要用于火法冶炼式地熔炼含金属的原料、残余物和/或二次残余物。特别地,此处指的是关于含锑、含铋、含铅、含铁、含镓、含金、含铟、含铜、含镍、含钯、含铂、含铑、含钌、含银、含锌和/或含锡的原料、残余物和/或二次残余物,尤其是含有机物的废料。

在本发明的意义中,含有机物的废料是包含有机成分的任何废料。优选的包含有机物的废料选自包括电子废料、汽车零碎废料(Autoschredderschrott)和/或变压器零碎废料、特别是零碎轻组分在内的系列。

术语“电子废料”在本发明的意义中应理解为根据欧盟标准2002/96/EC定义的旧电子设备。该标准涵盖的设备类别涉及大家电;小家电;IT设备和电信设备;消费电子设备;照明装置;电气工具和电子工具(固定的工业大型工具除外);电动玩具以及电动运动设备和电动休闲设备;医疗器械(所有植入产品和感染产品除外);监测仪器和控制仪器;以及自动分配器。属于相应设备类别的各个产品请参见指令的附录IB。

在另一方面,本发明还涉及一种用于火法冶炼式地熔炼含金属的原料、残余物和/或二次残余物的方法,其中,这些原料、残余物和/或二次残余物以粉碎的形式供给到包括熔化区、主反应区和副反应区的熔炼总成,并且在存在氧化气体、还原气体和/或惰性气体和/或气体混合物的情况下予以熔炼,从而形成液态的熔体相、液态的炉渣相和气相,其中,使氧化气体、还原气体和/或惰性气体和/或气体混合物通过至少一个喷射器压缩地供给并在熔炼总成内绝热地膨胀,并且随后作为绝热地膨胀的气体和/或气体混合物被吹入到液态的炉渣相中,从而优选地实现至少10J/Nm

附图说明

下面参考附图进一步地解释本发明以及技术领域。应该指出,本发明不应受限于所示实施例。特别地,除非另有明确说明,还可提取在附图中解释的事实的部分方面,并将其与本说明书和/或附图中的其他组成部分和认知相结合。尤其应该指出,附图并且特别是所示尺寸比例仅为示意性的。相同的附图标记表示相同的对象,因此必要时可使用来自其他附图的解释作为补充。其中:

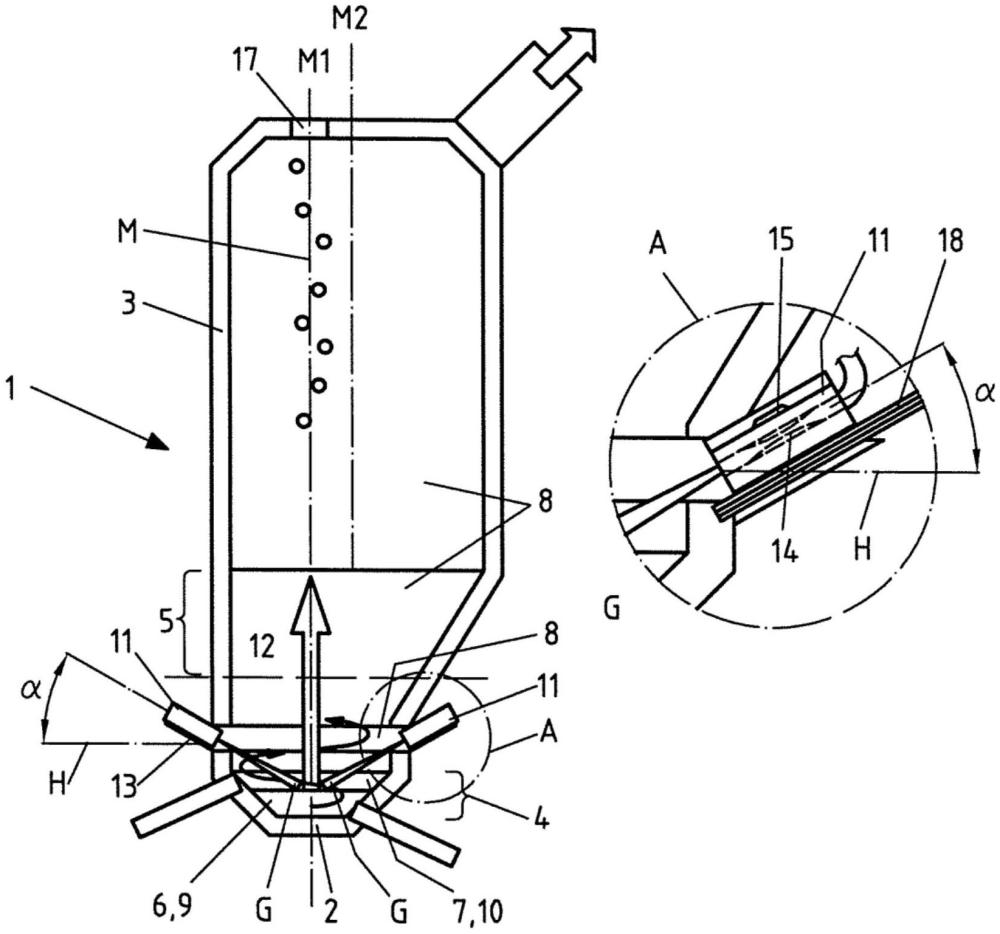

图1示出了根据本发明的熔炼总成的实施变型方案的示意性截面图;以及

图2示出了熔炼总成根据剖切线A-A的示意图。

具体实施方式

在图1中示出了根据本发明的熔炼总成1的实施变型方案的示意图,该熔炼总成用于在存在氧化气体、还原气体和/或惰性气体和/或气体混合物G的情况下火法冶炼式地熔炼含金属的原料、残余物和/或二次残余物,以下称为有待熔炼的材料M。氧化气体、还原气体和/或惰性气体和/或气体混合物G以下称为反应气体G。

当前示出的熔炼总成1的形式为常规的熔池熔炼总成(Badschmelzaggregat),其在下部区域中包括基面2以及从基面2垂直延伸且基本上为柱形的反应器壁3,其具有第一锥形区域4和第二锥形区域5。熔炼总成1包括熔化区6、主反应区7和副反应区8。

熔炼总成1的第一锥形区域4包括熔化区6和主反应区7。副反应区8在主反应区7上方延伸。

在第一锥形区域4中,粉碎的待熔炼的材料M在存在反应气体G的存在下被熔炼,从而形成液态的熔体相9和液态的炉渣相10。

从图1的图示能够看出,反应气体G经由布置在反应器壁3中的喷射器11被吹入到熔炼总成1中。喷射器11布置在第一锥形区域4和第二锥形区域5之间在环形元件12中,该环形元件包括专门设计的水冷端口13,喷射器11相应地定位在这些端口中。

在当前示出的实施变型方案中,反应气体G经由布置在熔炼总成1中在液态的炉渣相10上方、更确切地说在副反应区8中的喷射器11被吹入到炉渣相10中。从图中能够看出,喷射器11以特定角度定向并且布置在液态的炉渣相10上方。该角度例如可以在相对于水平面H的从5°至85°的范围内。

每个喷射器11分别具有拉瓦尔喷嘴14,通过该拉瓦尔喷嘴可以将反应气体G超音速地吹入到炉渣相10中。此外,使反应气体G通过优选地分别包括拉瓦尔喷嘴14的喷射器11压缩地供给到熔炼总成1中并在熔炼总成1内绝热地膨胀,然后作为绝热地膨胀的反应气体吹入到液态的炉渣相10中,特别优选地可以在放热的反应过程中提取适合该过程的热量。

每个喷射器11在外侧还包括同轴喷嘴15,通过该同轴喷嘴可以将包覆气体(未示出)鼓吹到液态的炉渣相10上。

图2示出了熔炼总成1根据剖切线A-A的示意图。在此能够特别地看到彼此等距地布置的三个喷射器11,这些喷射器将反应气体G切向于假想的流动环16吹入到炉渣相中,其中,所述流动环16的直径相当于主反应区7的内径的0.1倍至0.9倍。

有待熔炼的材料M可以通过熔炼总成1的布置在炉渣相10上方的开口17被送入到该熔炼总成的中央。附加地或替代地,也可以通过布置在喷射器11的区域中的喷射喷枪18将该材料添加给液态的炉渣相10。

附图标记列表:

1 熔炼总成

2 基面

3 反应器壁

4 第一锥形区域

5 第二锥形区域

6 熔化区

7 主反应区

8 副反应区

9 熔体相

10 炉渣相

11 喷射器

12 环形元件

13 端口

14 拉瓦尔喷嘴

15 同轴喷嘴

16 假想的流动环

17开口/装料系统

18 喷射喷枪

M 有待熔炼的材料

H 水平面

G 反应气体