链带式电石造粒余热回收系统

文献发布时间:2024-01-17 01:21:27

技术领域

本发明属于电石生产技术领域,具体涉及一种链带式电石造粒余热回收系统。

背景技术

目前,电石炉冶炼电石的过程,会产生温度为1700~2100℃的高温电石液。该高温电石液从电石炉流至铸钢电石锅后,首先用轨道车将其送至冷却厂房,自然通风冷至500~600℃,然后用大吊钩将约1吨重的电石锭吊出,继续自然通风冷至100℃以下,再送至破碎车间进行粗破碎、细破碎,制成符合尺寸的电石粒备用。在该电石液造粒过程中,大块电石锭的冷却速度较慢,冷却时间较长,且需占用大面积的场地、热量损失严重。

申请号为201310304713.2的中国专利公开了一种通过链带式造粒机使高温液态电石快速一次成型及余热回收的方法,将从电石炉出炉的高温液态电石直接放置于链带式造粒机的输送链带上,输送链带上设置有多个电石模122和电石刮板,所述输送链带环绕主动轮和从动轮往复运转。

上述专利采用剖分式结构的电石模,由两个相同半块模子背靠排列组成;同时,通过输送链带的不断传动、使电石模内的高温液态电石冷却成固态的电石块,冷却后的电石块运至干熄炉提取热气并通入余热锅炉进行热量回收。这种方式存在以下缺点:

1、相邻剖分式电石模之间易流入电石液,凝固后易造成输送链带的损坏;

2、高温电石液通过自然冷却的方式凝固,这就需要较长的输送链带和冷却时间、且输送链带材料的耐温要求较高,同时电石凝固过程中的潜热仍未得到有效回收;

3、实际电石液是固液混合态、流出并不流畅,出料时要辅以捣炉工序才能正常出料,内部往往混有半凝固的柔软电石块,刮板并不能确保电石液均匀刮入模具内。

发明内容

本发明的目的是提供一种链带式电石造粒余热回收系统。

为了解决上述技术问题,本发明提供了一种链带式电石造粒余热回收系统,包括:传送机构,其包括至少两个传动轮、以及由传动轮驱动循环运转的链带;所述链带包括相互铰接的条形模具盘,所述条形模具盘具有阵列分布的多个用于接收熔融电石液的电石模;集热机构,罩设于上部链带的上方;分离机构,设置于上部链带的上方,且位于集热机构的下游,用于将同一条形模具盘上相邻电石模中电石块的粘连部分分离;电石收集机构,设置于上部链带的带尾处的下方,用于收集从电石模中脱落的电石块;其中所述电石模的底部设置可升降的顶块,位于上部链带的带尾处的传动轮外壁设置有凸块,所述凸块适于顶推相应顶块,以使相应电石模中的电石块脱模。

进一步的,所述电石模的底部设置有顶块容纳孔;所述顶块包括上部块、中部块和下部块;其中所述中部块容纳于顶块容纳孔内,且中部块的竖向长度大于顶块容纳孔的长度;以及所述上部块和下部块的尺寸大于中部块,且所述上部块位于电石模内,下部块位于电石模外侧。

进一步的,所述电石模内且位于顶块容纳孔的上端外沿设置有容纳上部块的第一凹槽;所述条形模具盘的底部位于顶块容纳孔的下端的外沿设置有第二凹槽。

进一步的,所述下部块的底面设置有用于容纳相应凸块的部分块体的第三凹槽。

进一步的,所述的链带式电石造粒余热回收系统还包括:擀平机构;所述擀平机构设置于上部链带的上方,且位于集热机构的上游,用于辅助熔融电石液压入条形模具盘中。

进一步的,所述擀平机构包括擀平辊和适于刮除擀平辊上粘连的电石的刮除件。

进一步的,所述的链带式电石造粒余热回收系统还包括:冷却风机;所述冷却风机设置于上部链带的下方,用于将上部链带的热量吹向集热机构2。

进一步的,所述的链带式电石造粒余热回收系统还包括:辅助刮板;所述辅助刮板设置于电石收集机构上方,用于将脱模后的链带表面残留电石刮落至电石收集机构内。

进一步的,所述的链带式电石造粒余热回收系统还包括:辅助破碎机构,设置于上部链带的带尾处,用于对相邻条形模具盘上电石块的粘连部进行破碎。

进一步的,所述分离机构包括支架、以及与支架固定连接的若干刮刀;所述支架与集热机构固定外壳固定连接;所述刮刀的数量与单个条形模具盘内阵列分布的电石模列数相适应。

本发明的有益效果是:

1、本发明的链带式电石造粒余热回收系统的链带由条形模具盘连接而成,通过在各条形模具盘上设置电石模,在电石模底部设置可升降的顶块,配合凸块可以方便的脱模;

2、在电石液凝固过程中,通过冷却风机和集热机构回收电石潜热,有利于电石块的快速成型,既能避免链带长时间处于高温环境,又能保证造粒后电石块内部温度仍具有回收价值,兼顾余热的前端回收与造粒后的后端回收。

本发明的其他特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点在说明书以及附图中所特别指出的结构来实现和获得。

为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

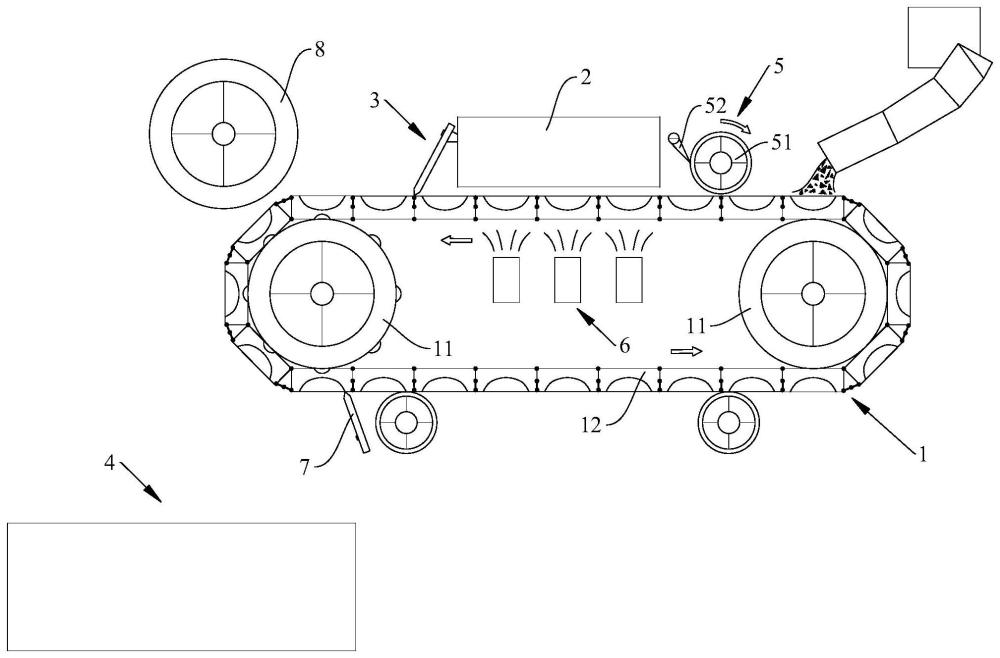

图1是本发明优选实施例的链带式电石造粒余热回收系统的示意图;

图2是本发明优选实施例的链带俯视图;

图3是本发明优选实施例的脱模示意图;

图4是本发明优选实施例的电石模未脱模时的示意图;

图5是本发明优选实施例的电石模脱模时的示意图;

图6是本发明优选实施例的电石模与顶块装配示意图;

图7是本发明优选实施例的链带式电石造粒余热回收系统的侧视图。

图中:

传送机构1、传动轮11、凸块111、链带12、条形模具盘121、电石模122、顶块1221、上部块12211、中部块12212、下部块12213、顶块容纳孔1222、第一凹槽1223、第二凹槽1224、第三凹槽1225、伸缩链123;

集热机构2、分离机构3、支架31、刮刀32;

电石收集机构4、擀平机构5、擀平辊51、刮除件52、冷却风机6、辅助刮板7、辅助破碎机构8。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

参见图1、图2和图3所示,本发明的实施例提供了一种链带式电石造粒余热回收系统,包括:传送机构1,其包括至少两个传动轮11、以及由传动轮11驱动循环运转的链带12;所述链带12包括相互铰接的条形模具盘121,所述条形模具盘121具有阵列分布的多个用于接收熔融电石液的电石模122;集热机构2,罩设于上部链带12的上方;分离机构3,设置于上部链带12的上方,且位于集热机构2的下游,用于将同一条形模具盘121上相邻电石模122中电石块的粘连部分分离;电石收集机构4,设置于上部链带12的带尾处的下方,用于收集从电石模122中脱落的电石块;其中所述电石模122的底部设置可升降的顶块1221,位于上部链带12的带尾处的传动轮11外壁设置有凸块111,所述凸块111适于顶推相应顶块1221,以使相应电石模122中的电石块脱模。

在本实施例中,参见图2,链带12可以是由相互连接的条形模具盘121构成;参见图3,相邻条形模具盘121的下端之间铰接,上端之间可以采用伸缩链123连接,可以保证链带12的稳定运输;条形模具盘121的表面沿垂直于输送方向设置有多个电石模122,用于接收电石炉出料口输出的熔融电石液。

参见图3至图6,在本实施例中,作为一种优选的便于脱模的条形模具盘121结构,所述电石模122的底部设置有顶块容纳孔1222,用于设置可升降的顶块1221,位于上部链带12的带尾处的传动轮11外壁设置有凸块111,所述凸块111适于顶推相应顶块1221,以使相应电石模122中的电石块脱模。

具体的,所述电石模122的底部设置有顶块容纳孔1222;所述顶块1221包括上部块12211、中部块12212和下部块12213;其中所述中部块12212容纳于顶块容纳孔1222内,且中部块12212的竖向长度大于顶块容纳孔1222的长度;以及所述上部块12211和下部块12213的尺寸大于中部块12212,且所述上部块12211位于电石模122内,下部块12213位于电石模122外侧。

进一步的,所述电石模122内且位于顶块容纳孔1222的上端外沿设置有容纳上部块12211的第一凹槽1223;所述条形模具盘121的底部位于顶块容纳孔1222的下端的外沿设置有第二凹槽1224。

进一步的,所述下部块12213的底面设置有用于容纳相应凸块111的部分块体的第三凹槽1225。

在一种应用场景中,在装料前,顶块1221因为自重使得上部块12211容纳于第一凹槽1223,即通过上部块12211与第一凹槽1223的配合可以封堵住顶块容纳孔1222,防止接料时电石液从顶块容纳孔1222与顶块1221流入下部输送链带;

在接料后,集热机构2可以收集电石液凝固过程中的余热,其可以是辐射式集热器,一方面用于吸收高温熔融电石液的辐射热量、促进电石模内电石液快速结壳,另一方面能够避免链带长时间处于高温工况下;

在电石液初步凝固后,因条形模具盘121沿与输送方向垂直的方向上,相邻的电石模122内的电石块之间会有粘连,可以通过分离机构3将其分离;参见图7,可选的,所述分离机构3包括支架31、以及与支架31固定连接的若干刮刀32,所述支架31与集热机构2固定外壳固定连接,所述刮刀32的数量与单个条形模具盘121内阵列分布的电石模122列数相适应;

在条形模具盘121移动至脱模处时,传动轮11上的凸块111会嵌入第三凹槽1225,第三凹槽1225仅能容纳凸块111的部分块体,因此,凸块111会继续将顶块1221顶起,使得电石块与电石模122分离,随着条形模具盘121逐渐向下移动,电石块从电石模122中脱落,掉落至电石收集机构4;

当然,在一些应用场景中,沿输送方向,相邻条形模具盘121之间的电石块也会有部分粘连,因此,参见图1,可以通过设置辅助破碎机构8,在脱模过程中将所述粘连部分粉碎;可选的,辅助破碎机构8可以包括破碎辊,用于碾压条形模具盘121的上表面。

在本实施例中,可选的,所述的链带式电石造粒余热回收系统还包括:擀平机构5;所述擀平机构5设置于上部链带12的上方,且位于集热机构2的上游,用于辅助熔融电石液压入条形模具盘121中;可选的,擀平机构5用于辅助熔融电石液压入条形模具盘121中;出炉过程中电石液为固液混合态、内部含有较软的电石块,其流动性较大,且电石液本身粘度较大、易堆叠,故设置擀平机构、用于压平堆叠的电石液,使其均匀进入电石模122内,。

在本实施例中,可选的,所述擀平机构5包括擀平辊51和适于刮除擀平辊51上粘连的电石的刮除件52。

在本实施例中,可选的,所述的链带式电石造粒余热回收系统还包括:冷却风机6;所述冷却风机6设置于上部链带12的下方,用于将上部链带12的热量吹向集热机构2;冷却风机6的设置能够迅速降低链带12的温度,与集热机构2配合使用,能进一步缩短链带12处于高温工况的时间;同时,冷却风机7能够缩短电石块表面凝固的时间,从而保持电石块初步造粒后内部余热仍旧具备回收价值。

在本实施例中,可选的,所述的链带式电石造粒余热回收系统还包括:还包括:辅助刮板7;所述辅助刮板7设置于电石收集机构4上方,用于将脱模后的链带12表面残留电石刮落至电石收集机构4内;在一些应用场景中,辅助刮板7可以用于将翻转后仍未完成脱模的电石块剥离,辅助刮板7与传送机构1呈一定倾斜角度,被辅助刮板7剥离的电石块同样掉落至电石收集机构4内.

本申请中选用的各个器件(未说明具体结构的部件)均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知。

在本发明实施例的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。