一种刚玉砖电弧炉自动平料装置

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及电弧炉自动平料装置技术领域,尤其涉及一种刚玉砖电弧炉自动平料装置。

背景技术

电熔α氧化铝砖是玻璃熔窑的首选耐火材料,但同时又具有技术含量高、制造难度大和工艺复杂等特点,导致成品率较低,原料在电弧炉内的熔化过程是影响电熔α氧化铝砖成品质量的最主要因素,当电极输出能量时,距离电极较近的原料被高温熔化,距离电极较远的原料形成一个料壳,为了加快原料熔化速度,同时保证原料的熔化进度一致,需要工人使用钢钎把距离电极较远的原料推送至距电极较近的地方;电弧炉平料次数要求不低于三次且10分钟平料一次,工人平料时需要打开炉门,平料环境较差,离炉门越近温度越高;在这种条件下,工人会人为降低平料时间与平料次数,影响平料效果,导致能耗增加和成品品质不稳定等问题。

现有申请号为CN201711360128.9的中国专利电弧炉熔化自动平料装置,通过在电弧炉炉体上开设两个开口,使用电机带动钢钎自动伸入炉体内进行平料,该发明实现了自动平料替代人工平料的效果。

上述专利虽然解决了人为因素影响平料效果的问题,但仍存在以下问题:平料装置体积较大,占据较大位置;原料和料壳在电弧炉内的液位逐渐上升,平料装置所处位置和平料角度固定使得平料效果较差,进而导致电熔α氧化铝砖成品率较低。

发明内容

本发明通过提供一种刚玉砖电弧炉自动平料装置,解决了现有平料装置占地面积较大,且所处位置和平料角度固定使得平料效果较差,进而导致电熔α氧化铝砖成品率较低的技术问题;实现了平料装置不需要额外占地,且不受所处位置和平料角度的限制使得平料效果较好,进而提高电熔α氧化铝砖成品率的技术效果。

本发明提供了一种刚玉砖电弧炉自动平料装置,包括平料装置,所述平料装置均匀分布在电弧炉壳体内顶部,数量为6个;

所述平料装置包括储料盒、分隔板、推杆、下料口和挡板;

所述储料盒为内部中空的矩形壳体,所述壳体顶部均匀开有多个容纳储料盒的开口,所述储料盒一端连接在壳体顶部外表面,一端位于料壳上方;

所述分隔板为与储料盒内表面滑动连接的矩形板,数量为2个;

所述推杆一端连接最外侧的分隔板,一端连接第一电机;

所述下料口为设置在储料盒底部靠近电极位置的矩形开口,开口正对料壳靠近壳体,所述下料口的长度大于储料盒中一段原料的长度和多个分隔板的厚度之和;

所述挡板为与储料盒内底部贴合的矩形板,所述挡板与储料盒内底部滑动连接,一端连接第二电机。

优选的,所述平料装置还包括轨道和滚轮,所述轨道固定设置在储料盒内挡板两侧,所述滚轮滚动设置在挡板两侧,所述轨道和滚轮滚动连接。

优选的,在上述储料盒的基础上,增加储料盒顶部靠近电极的端面与距离最近的分隔板之间的高度,还包括上弹板和下弹板;

所述上弹板为固定连接在储料盒顶部提高处两端面的耐高温橡胶板,与储料盒顶部未升高端面处于同一水平面,所述上弹板在储料盒中没有原料时处于下垂状态,所述上弹板顶部中间处与储料盒顶部通过弹性件固定连接;

所述下弹板为固定连接在挡板顶部的高弹性金属板,下弹板离储料盒靠近电极的端面的距离小于挡板离储料盒靠近电极一端面的距离;

所述下弹板在挡板带动下抵触到储料盒端面时向上拱起,并带动原料向上挤压上弹板和弹性件,使上弹板拱起,当挡板移开原料掉落时,弹性件回到原处带动上弹板回弹推动原料加速下落,起到在原料下落时给予原料一个回弹力。

优选的,所述平料装置数量可根据需要增加,数量越多平料效果越好。

优选的,储料盒中原料能够被分隔板分为多段,所述分隔板数量能够根据工作需要增加,可根据需要增加原料掉落次数。

优选的,所述分隔板靠近推杆一侧端面有便于操作人员将其拉出的把手。

优选的,能够先通过使一段的原料掉落将料壳压破,再通过使一段的原料掉落将破碎的料壳推向电极。

优选的,还包括料盒,所述料盒为中空水滴形壳体,由电弧炉内熔铸完成后剩余的熔融物质使用模具制作,内部填充有原料,包括下壳体、上壳体和顶壳;

所述下壳体形状为半球形;

所述上壳体形状为上下开口的圆台形,底部与下壳体固定连接;

所述顶壳由封住上壳体顶部开口的少量熔融物质凝结形成。

优选的,所述料盒内部能够填充生产刚玉砖时产生的边角料。

优选的,在所述分隔板之间填充料盒后的剩余空间,能够填充原料或生产刚玉砖时产生的边角料。

本发明中提供的一个或多个技术方案,至少具有如下技术效果或优点:

本发明通过提供一种刚玉砖电弧炉自动平料装置,通过平料装置来压碎电弧炉中的料壳并将其推向距电极较近区域,所述平料装置均匀分布在电弧炉壳体内顶部,包括储料盒、分隔板、推杆、下料口和挡板;所述储料盒为内部中空的矩形壳体,储料盒一端连接在壳体顶部外表面,一端位于料壳上方,内部储存有原料;所述分隔板为与储料盒内表面滑动连接的矩形板,数量为2个;所述推杆一端连接最外侧的分隔板,一端连接第一电机;所述下料口为设置在储料盒底部靠近电极位置的矩形开口,开口正对料壳靠近壳体;所述挡板为与储料盒内底部贴合的矩形板,所述挡板与储料盒内底部滑动连接,一端连接第二电机;解决了现有平料装置占地面积较大,且所处位置和平料角度固定使得平料效果较差,进而导致电熔α氧化铝砖成品率较低的技术问题;实现了平料装置不需要额外占地,且不受所处位置和平料角度的限制使得平料效果较好,进而提高电熔α氧化铝砖成品率的技术效果。

附图说明

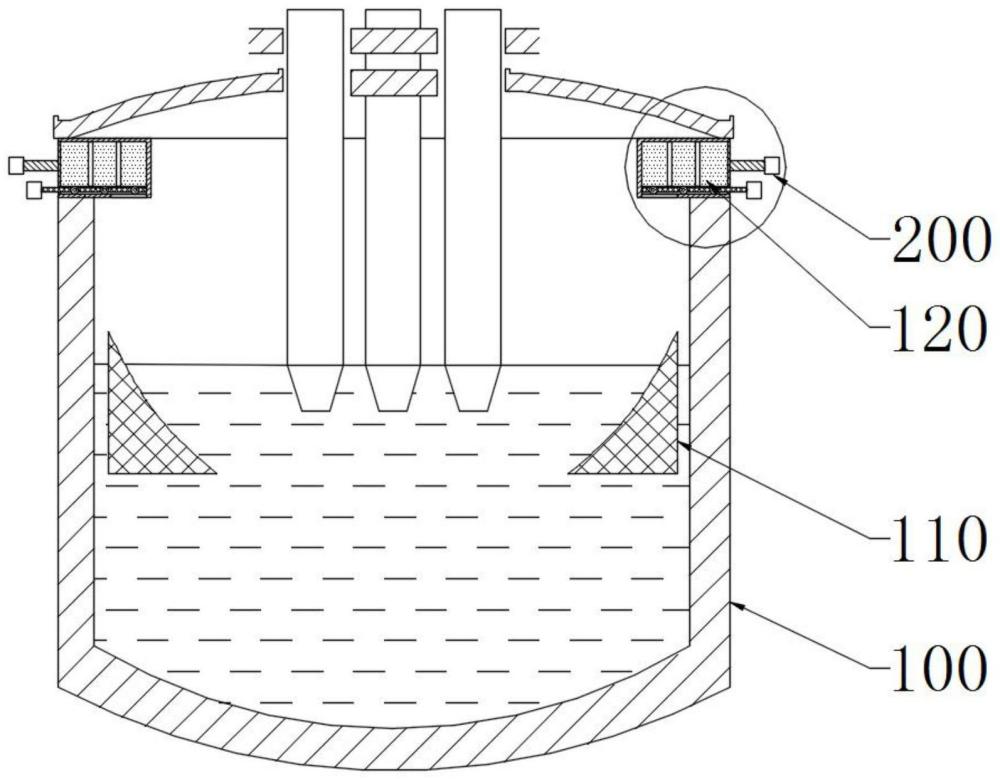

图1为本发明的整体结构示意图;

图2为本发明的平料装置位置示意图;

图3为本发明图1中的局部放大图;

图4为本发明的平料装置工作状态示意图;

图5为本发明中上弹板与下弹板的结构示意图;

图6为本发明的上弹板与下弹板的运动状态示意图;

图7为本发明实施例二的整体结构示意图;

图8为本发明图7中的局部放大图;

图9为本发明的料盒结构示意图;

图10为本发明的料盒下落状态示意图;

图11为本发明的料壳被料盒砸中后熔解的状态示意图。

附图标记:

壳体100、料壳110、原料120、

平料装置200、储料盒210、分隔板220、推杆230、第一电机231、下料口240、挡板250、第二电机251、轨道260、滚轮261、上弹板270、弹性件271、下弹板280、

料盒300、下壳体310、上壳体320、顶壳330。

具体实施方式

为了便于理解本发明,下面将参照相关附图对本申请进行更全面的描述;附图中给出了本发明的较佳实施方式,但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式;相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

需要说明的是,本文所使用的术语“垂直”、“水平”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同;本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明;本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

请参阅图1和图2,为本发明的整体结构示意图和平料装置位置示意图,通过平料装置200来压碎电弧炉中的料壳110并将其推向距电极较近区域,所述平料装置200均匀分布在电弧炉壳体100内顶部,包括储料盒210、分隔板220、推杆230、下料口240和挡板250;所述储料盒210为内部中空的矩形壳体,储料盒210一端连接在壳体100顶部外表面,一端位于料壳110上方,内部储存有原料120;所述分隔板220为与储料盒210内表面滑动连接的矩形板,数量为2个;所述推杆230一端连接最外侧的分隔板220,一端连接第一电机231;所述下料口240为设置在储料盒210底部靠近电极位置的矩形开口,开口正对料壳110靠近壳体100;所述挡板250为与储料盒210内底部贴合的矩形板,所述挡板250与储料盒210内底部滑动连接,一端连接第二电机251;解决了现有平料装置占地面积较大,且所处位置和平料角度固定使得平料效果较差,进而导致电熔α氧化铝砖成品率较低的技术问题;实现了平料装置不需要额外占地,且不受所处位置和平料角度的限制使得平料效果较好,进而提高电熔α氧化铝砖成品率的技术效果。

实施例一

如图1至图4所示,本申请一种刚玉砖电弧炉自动平料装置包括壳体100、料壳110和原料120;

所述壳体100为电弧炉炉体;

所述料壳110为电极输出能量时距离电极较远的原料120形成的一个环绕电极的圆形壳体;

所述原料120为与熔铸刚玉砖原料相同的材料;

还包括平料装置200,所述平料装置200均匀分布在电弧炉壳体100内顶部,数量为6个,起到储存原料120并使其进入电弧炉内部,将料壳110压破并推向距电极较近区域的作用;

所述平料装置200包括储料盒210、分隔板220、推杆230、下料口240和挡板250;

所述储料盒210为内部中空的矩形壳体,所述壳体100顶部均匀开有多个容纳储料盒210的开口,所述储料盒210一端连接在壳体100顶部外表面,一端位于料壳110上方,起到储存原料120并为平料装置200其他部件提供安装位置的作用;

所述分隔板220为与储料盒210内表面滑动连接的矩形板,数量为2个,起到将储料盒210中的原料120分为多段的作用;

所述推杆230一端连接最外侧的分隔板220,一端连接第一电机231,起到在第一电机231带动下推动分隔板220带动原料120移动的作用;

所述下料口240为设置在储料盒210底部靠近电极位置的矩形开口,开口正对料壳110靠近壳体100,所述下料口240的长度大于储料盒210中一段原料120的长度和多个分隔板220的厚度之和,起到使储料盒210中的原料120下落的作用;

所述挡板250为与储料盒210内底部贴合的矩形板,所述挡板250与储料盒210内底部滑动连接,一端连接第二电机251,起到在第二电机251的带动下通过自身移动开合下料口240的作用。

优选的,所述平料装置200还包括轨道260和滚轮261,所述轨道260固定设置在储料盒210内挡板250两侧,所述滚轮261滚动设置在挡板250两侧,所述轨道260和滚轮261滚动连接,两者配合能够减少挡板250移动时的摩擦力,起到减少挡板250移动露出下料口240的时间,使压料120下落速度增大,提高压料120对料壳110压破效果的作用。

优选的,如图5至图6所示,在上述储料盒210的基础上,增加储料盒210顶部靠近电极的端面与距离最近的分隔板220之间的高度,还包括上弹板270和下弹板280;

所述上弹板270为固定连接在储料盒210顶部提高处两端面的耐高温橡胶板,与储料盒210顶部未升高端面处于同一水平面,所述上弹板270在储料盒210中没有原料120时处于下垂状态,所述上弹板270顶部中间处与储料盒210顶部通过弹性件271固定连接;

所述下弹板280为固定连接在挡板250顶部的高弹性金属板,下弹板280离储料盒210靠近电极的端面的距离小于挡板250离储料盒210靠近电极一端面的距离;

所述下弹板280在挡板250带动下抵触到储料盒320端面时向上拱起,并带动原料120向上挤压上弹板270和弹性件271,使上弹板270拱起,当挡板250移开原料120掉落时,弹性件271回到原处带动上弹板270回弹推动原料120加速下落,起到在原料120下落时给予原料120一个回弹力,起到提高原料120下落速度,进一步提高压料120对料壳110压破效果的作用。

优选的,所述平料装置200数量可根据需要增加,数量越多平料效果越好。

优选的,平料装置200中原料120的落下位置需要避开电极所在区域。

优选的,所述分隔板220靠近推杆230一侧端面有便于操作人员将其拉出的把手。

优选的,所述平料装置200中各组件均为耐火材料。

优选的,储料盒210中原料120能够被分隔板220分为多段,所述分隔板220数量能够根据工作需要增加,可根据需要增加原料120掉落次数。

优选的,能够先通过使一段的原料120掉落将料壳110压破,再通过使一段的原料120掉落将破碎的料壳110推向电极,起到将料壳110推向距电极更近的区域,加速料壳110融化速度的作用。

刚玉砖电弧炉自动平料装置使用过程如下所示:

S1:在电弧炉熔炼前,将原料120塞入储料盒210中,并根据需要通过分隔板220将储料盒210中的原料120分为多段;

S2:当电弧炉熔炼一段时间后,部分距离电极较远的原料120形成料壳110,此时,第二电机251带动挡板250向后移动,漏出下料口240,然后储料盒210中距离下料口240最近一段中的原料120落下将料壳110压破,并将压破的料壳110挤向距电极较近的位置,完成单次平料工作;

S3:第一个区域的原料120落下后,第二电机251带动挡板250回到原处,第一电机231带动推杆230推动分隔板220向前移动至顶部,当需要再次平料时,重复S2中的步骤即可;

S4:当电弧炉平料完成后,工作人员拉开平料装置200中的分隔板220即可对储料盒210中的原料120进行补充。

上述本申请实施例中的技术方案,至少具有如下的技术效果或优点:

解决了现有平料装置占地面积较大,且所处位置和平料角度固定使得平料效果较差,进而导致电熔α氧化铝砖成品率较低的技术问题;实现了平料装置不需要额外占地,且不受所处位置和平料角度的限制使得平料效果较好,进而提高电熔α氧化铝砖成品率的技术效果。

实施例二

上述实施例在试验过程中发现以下问题:由于原料120的颗粒直径较小,因此原料120向下掉落时力量分散,导致料壳110破碎效果有待进一步增强,同时原料120向下掉落的过程中会少量粘连在壳体100内壁上,为解决这个问题,进一步增加平料效果,在上述实施例的基础上提出一种包裹原料120的料盒300;

如图7至图11所示,所述料盒300为中空水滴形壳体,由电弧炉内熔铸完成后剩余的熔融物质使用模具制作,内部填充有原料120,包括下壳体310、上壳体320和顶壳330,起到增大平料装置200的平料效果的作用;

所述下壳体310形状为半球形;

所述上壳体320形状为上下开口的圆台形,底部与下壳体310固定连接;

所述顶壳330由封住上壳体320顶部开口的少量熔融物质凝结形成。

优选的,所述料盒300内部能够填充生产刚玉砖时产生的边角料,起到减少生产损耗和节约成本的作用。

优选的,在所述分隔板220之间填充料盒300后的剩余空间,能够填充原料120或生产刚玉砖时产生的边角料,起到进一步增大平料装置200的平料效果的作用。

料盒300的制作过程:电弧炉熔铸刚玉砖砖时,利用熔铸剩余的熔融物质使用模具制作料盒300的下壳体310,然后将模具取出,再通过上壳体320的模具将上壳体320和下壳体310熔铸为一体,顶部留有开口;等待下壳体310和上壳体320的熔铸体冷却后,通过顶部开口将原料120倒入模具内,然后再通过开口倒入少量熔融物质,将开口封住形成顶壳330,料盒300制作完成。

工作原理:将料盒300替代原料120放入储料盒210中,当需要对电弧炉进行平料时,料盒300落下时,下壳体310砸向料壳110,能够将料壳110砸碎,增大了对料壳110的破碎效果,并将破碎后的料壳110推向距电极较近的区域,料盒300砸破后,内部的原料120摔出,同时料盒300摔碎后颗粒较小,对进一步的融化的影响较小。

上述本申请实施例中的技术方案,至少具有如下的技术效果或优点:

解决了平料装置的平料效果有待进一步增强的技术问题;实现了增强平料装置平料效果,进而提高电熔α氧化铝砖成品率的技术效果。

以上所述仅为本发明的优选实施方式,并不用于限制本发明,对于本领域技术人员来说,本发明可以有各种更改和变化;凡在本发明精神和原则内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。