一种坩埚半自动装出炉机

文献发布时间:2024-01-17 01:21:27

技术领域

本发明属于坩埚吊装技术领域,具体涉及一种坩埚半自动装出炉机。

背景技术

目前市场上坩埚装炉和出炉通常是钢丝绳直接吊装的方式。主要缺点为,吊装距离远,人工操作成本较大,费时费力;由于距离远,还会导致人工操作的工作量大,存在坩埚损坏率以及一定危险性。

发明内容

本发明的目的就在于为了解决上述问题而提供一种结构简单,设计合理的坩埚半自动装出炉机。

本发明通过以下技术方案来实现上述目的:

一种坩埚半自动装出炉机,包括移动架体与龙门架体,所述龙门架体连接有横梁组件,所述横梁组件的表面连接有吊运装置,所述移动架体至少可于龙门架体上下移动,所述移动架体的下方设置有炉体,所述吊运装置吊运带有坩埚件的坩埚板车,至炉体内;所述移动架体至少包括可放置坩埚板车的平台,平台地面向外延伸,设置有可供工人行走的底板,底板与平台的顶部设置至少有梯件。

作为本发明的进一步优化方案,所述坩埚板车的下端面设置有定位块,所述移动架体的平台表面设置有对应定位块的固定凹槽,所述坩埚板车通过定位块与固定凹槽配合,放置于移动架体的平台表面。

作为本发明的进一步优化方案,所述炉体为艾奇逊石墨化炉。

作为本发明的进一步优化方案,该半自动装出炉机还包括清理组件,所述清理组件清理所述坩埚件出炉后的表面的废料。

作为本发明的进一步优化方案,所述清理组件包括壳体组件,所述壳体组件的相对侧面开设有连通移动通道,所述移动通道内设置有定位件,所述定位件的上方还设置有可升降移动以及绕自身中心轴线转动的环形排列的多组削头,所述壳体组件还连接有负压吸料装置,所述负压吸料装置的出料口与炉体连通。

作为本发明的进一步优化方案,所述移动通道的底部设置有机动辊道,所述坩埚件放置于机动辊道的表面,所述机动辊道驱动所述坩埚件进出所述清理组件的壳体组件内。

作为本发明的进一步优化方案,所述清理组件包括支撑组件,所述支撑组件的表面连接有多组基于支撑组件中心对称设置的连接组件,所述连接组件连接有拉绳,所述拉伸的末端连接有提升组件,所述提升组件内连接有可转动的转动环板件,所述转动环板件的内环表面设置有膨胀囊件;所述清理组件还包括气泵组件,所述气泵组件与所述膨胀囊件连接,所述转动环板件通过膨胀囊件与所述坩埚件的外壁表面紧密接触,所述支撑组件与所述吊运装置可拆卸连接,所述吊运装置吊运所述坩埚件离开所述炉体。

作为本发明的进一步优化方案,所述提升组件包括第一提升组件与第二提升组件,所述拉绳包括第一拉绳与第二拉绳,所述第一拉绳与所述第一提升组件固定连接,所述第二拉绳贯穿所述第一提升组件与所述第二提升组件固定连接,所述膨胀囊件包括第一膨胀囊件与第二膨胀囊件,所述第一膨胀囊件与第二膨胀囊件内均设置有若干组抵杆组件,所述第一膨胀囊件的表面设置有摩擦层板,所述第二膨胀囊件的端头处设置有切削头。

作为本发明的进一步优化方案,所述第二拉绳连接有驱动组件,所述驱动组件收卷或放松所述第二拉绳。

作为本发明的进一步优化方案,所述第一膨胀囊件的两侧面均设置有第三膨胀囊件,所述第三膨胀囊件的表面设置有擦拭层板,所述转动环板件的内部设置有平衡轮体,所述平衡轮体的表面接触有调节绳件,所述调节绳件的一端插入于第一膨胀囊件内与位于中部的抵杆组件中的活动杆连接,所述调节绳件的另一端插入于第二膨胀囊件内与抵杆组件中的活动杆连接,该抵杆组件为与所述切削头连接的抵杆组件。

本发明的有益效果在于:本发明设置有移动架体,其上设置有操作工人可站立以及可放置坩埚板车的平台,便于降低吊装吊运的操作难度,提高吊装效率,可以进一步的提高坩埚装炉与出炉的效率,降低成本,降低工作人员操作的危险性,有效的接触传统吊装距离远,人工吊装工作量大的问题。

附图说明

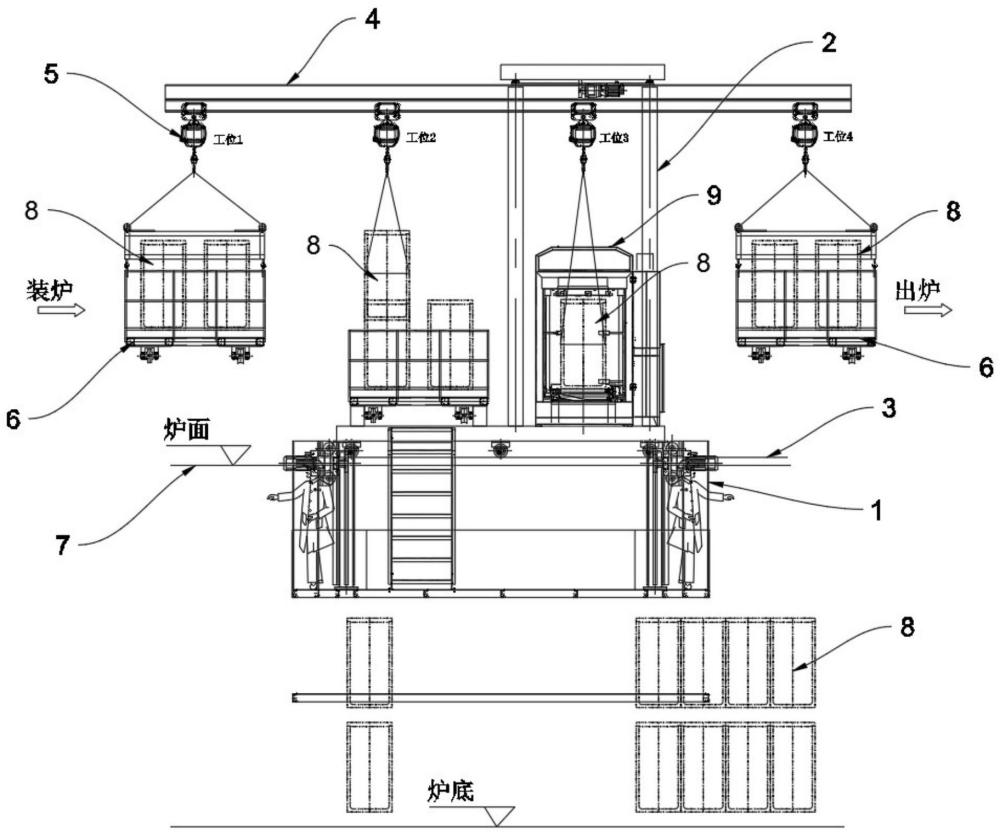

图1是本发明的整体结构示意图;

图2是本发明的图1的俯视结构示意图;

图3是本发明的图1的侧面结构示意图;

图4是本发明的清理组件的结构示意图;

图5是本发明的图4中的侧面结构示意图;

图6是本发明的图4中的俯视结构示意图;

图7是本发明的支撑组件的结构示意图;

图8是本发明的支撑组件的侧面结构示意图;

图9是本发明的提升组件的结构示意图;

图10是本发明的驱动组件的位置结构示意图;

图11是本发明的提升组件的具体结构示意图;

图12是本发明的转动环板件的结构示意图;

图13是本发明的第三膨胀囊件的位置结构示意图;

图14是本发明的平衡轮体的结构示意图;

图15是本发明的第二膨胀囊件的结构示意图;

图16是本发明的展开后的第三膨胀囊件的结构示意图;

图17是本发明的切削头的结构示意图。

图中:1、移动架体;2、龙门架体;3、横移导轨;4、横梁组件;5、吊运装置;6、坩埚板车;7、炉体;8、坩埚件;9、清理组件;10、机动辊道;11、定位件;12、削头;13、负压吸料装置;14、支撑组件;15、连接组件;16、第一拉绳;17、第二拉绳;18、第一提升组件;19、第二提升组件;20、驱动组件;21、提升外壳;22、第一膨胀囊件;23、摩擦层板;24、第二膨胀囊件;25、切削头;26、转动环板件;27、卡槽件;28、第三膨胀囊件;29、擦拭层板;30、调节绳件;31、平衡轮体;32、抵杆组件。

具体实施方式

下面结合附图对本申请作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本申请进行进一步的说明,不能理解为对本申请保护范围的限制,该领域的技术人员可以根据上述申请内容对本申请作出一些非本质的改进和调整。

实施例1

如图1至图6所示,一种坩埚半自动装出炉机,包括移动架体1与龙门架体2,所述龙门架体2连接有横梁组件4,所述横梁组件4的表面连接有吊运装置5,所述移动架体1至少可于龙门架体2上下移动,所述移动架体1的下方设置有炉体7,所述吊运装置5吊运带有坩埚件8的坩埚板车6,至炉体7内;所述移动架体1至少包括可放置坩埚板车6的平台,平台地面向外延伸,设置有可供工人行走的底板,底板与平台的顶部设置至少有梯件。

在实际的使用中,还可以增设横移导轨3,使整个龙门架体2以及移动架体1可以横向移动,上述升降以及横移均可以采用现有技术来实现,并不影响本申请实际实施时的操作工序;具体的,在本实施例中,如图所示,可以通过在龙门架上安装横梁、电葫芦、伺服减速电机(齿轮副+直线导轨)来实现Y轴移动;对于移动架体1即升降工作台,可以采用方通定位加导向的结构,配合减速电机、齿轮齿条驱动、V型滚轮导向等方式来实现。

在本方案中,所述炉体7为艾奇逊石墨化炉,该炉体7在使用时,如图1、图2与图3所示的形式,其两侧均可以放料装料。

进一步的,所述坩埚板车6的下端面设置有定位块,所述移动架体1的平台表面设置有对应定位块的固定凹槽,所述坩埚板车6通过定位块与固定凹槽配合,放置于移动架体1的平台表面。

进一步的,该半自动装出炉机还包括清理组件9,所述清理组件9清理所述坩埚件8出炉后的表面的废料。

其中,具体的,所述清理组件9包括壳体组件,所述壳体组件的相对侧面开设有连通移动通道,所述移动通道内设置有定位件11,所述定位件11的上方还设置有可升降移动以及绕自身中心轴线转动的环形排列的多组削头12,所述壳体组件还连接有负压吸料装置13,所述负压吸料装置13的出料口与炉体7连通。

所述移动通道的底部设置有机动辊道10,所述坩埚件8放置于机动辊道10的表面,所述机动辊道10驱动所述坩埚件8进出所述清理组件9的壳体组件内。

在本实施例的实际实施中,分为坩埚装炉与坩埚出炉阶段,在坩埚装炉阶段,坩埚板车6自输送线运行到炉头位置,检测有料,操作工用钢丝绳将坩埚板车6上坩埚捆绑固定,操作装炉机悬臂吊电葫芦下移抓取坩埚至炉内,此时装炉机升降平台(移动架体1)在下位,操作工站在升降平台上顺序摆放装炉(装炉机两侧都可以装炉),吊完一车4个坩埚,空板车移至坩埚出炉工位等待,下一满料板车到位后,重复以上动作吊取坩埚至炉内顺序摆放装炉,直至炉内装满一层坩埚,升降平台移动至上位,重复以上装炉动作,直至完成第二层坩埚装炉,一个装炉循环完成。

在坩埚出炉阶段中,操作工操作装炉机悬臂吊电葫芦携带板车吊具从轨道抓取空板车至出炉机固定位置(人工装吊钩),返回后,再次抓取板车至装炉机固定位置,将板车吊具放置在装炉机上板车定位块位置,切换钢丝绳吊具;操作工站在出炉机升降平台上,此时出炉机升降平台在上位,(出炉机两侧都可以操作)人工用钢丝绳将炉内待出炉坩埚固定好后,操作悬臂吊,将坩埚吊至出炉机的机动辊道10上,辊道电机驱动坩埚移至外壁清理机夹具(定位件11)处。清理机两侧定位V铁(定位件11)伸出将坩埚夹紧定位,上面Z轴伺服旋转削头12动作,下移清理坩埚外壁,同时切削头中心负压吸料装置启动,将切下来的废料吸走至炉内存放。当清理完坩埚外壁后,削头12返回复位。坩埚随机动辊道移出外壁清理机至辊道上吊装工位。操作工悬臂吊将坩埚用钢丝绳将坩埚吊至坩埚板车6上,装满四个坩埚,重复动作将2个空板车装满,切换板车吊具,将满料板车吊至炉尾轨道上,一个出炉循环完成。重复以上动作,直至一层坩埚出炉完成,升降平台移至下位,重复以上动作,完成下层坩埚出炉,至此坩埚出炉循环完成。

实施例2

在上述实施例1的基础上,基于附图7至图15所示,所述清理组件9包括支撑组件14,所述支撑组件14的表面连接有多组基于支撑组件14中心对称设置的连接组件15,所述连接组件15连接有拉绳,所述拉伸的末端连接有提升组件,所述提升组件内连接有可转动的转动环板件26,所述转动环板件26的内环表面设置有膨胀囊件;所述清理组件9还包括气泵组件,所述气泵组件与所述膨胀囊件连接,所述转动环板件26通过膨胀囊件与所述坩埚件8的外壁表面紧密接触,所述支撑组件14与所述吊运装置5可拆卸连接,所述吊运装置5吊运所述坩埚件8离开所述炉体7。

需要说明的是,在本实施例的实施中,通过气泵组件向膨胀囊件内进行充气使用,从而使转动环板件26内的膨胀囊件膨胀,从而起到收紧的作用,膨胀囊件与坩埚件8的接触处最佳可以选用隔热的橡胶层,来帮助整体更好的与坩埚件8的表面接触,该装置可以用于与坩埚件8的吊运装炉时,同时可以用于坩埚件8的吊运出炉时,两部分可以分开单独使用,即单独的吊运装炉或单独的吊运出炉均可以满足使用;实际使用中,还可以通过其他泵体组件,将隔热液体充入膨胀囊件内,使该膨胀囊件膨胀,从而配合使用。

进一步的,所述提升组件包括第一提升组件18与第二提升组件19,所述拉绳包括第一拉绳16与第二拉绳17,所述第一拉绳16与所述第一提升组件18固定连接,所述第二拉绳17贯穿所述第一提升组件18与所述第二提升组件19固定连接,所述膨胀囊件包括第一膨胀囊件22与第二膨胀囊件24,所述第一膨胀囊件22与第二膨胀囊件24内均设置有若干组抵杆组件32,所述第一膨胀囊件22的表面设置有摩擦层板23,所述第二膨胀囊件24的端头处设置有切削头25。

需要说明的是,在本方案中,通过设置两组拉绳以及两组提升组件来提高对坩埚件8吊运时的稳定性,并且,在提升组件内设置相应的第一膨胀囊件22与第二膨胀囊件24,通过第一膨胀囊件22膨胀时,稳定坩埚件8,通过第二膨胀囊件24膨胀时,通过切削头25来对坩埚件8的表面的废料进行清理;还需要补充的是,可转动的转动环板件26可以选用现有的任一一种转动的形式,使其转动,从而配合切削头25来对坩埚件8的表面的废料进行刮擦去除,在本实施例中,提供一种具体的形式如下:所述提升组件包括提升外壳21,所述转动环板件26于提升外壳21内转动,其表面设置有卡槽件27,通过卡槽件27与所述提升外壳21转动连接,所述转动环板件26的外侧表面设置有齿块,该提升组件内设置有驱动电机以及相关齿轮传动组件,所述驱动电机驱动所述转动环板件26转动。

进一步的,所述第二拉绳17连接有驱动组件20,所述驱动组件20收卷或放松所述第二拉绳17。

需要进行说明的是,驱动组件20一般安装在支撑组件14上,该驱动组件20即为自动收卷装置,其可以通过驱动电机配合收卷辊以及相关线绳收拉组件配合使用,在使用时,通过吊运装置5将支撑组件14吊起后,下放,使支撑组件14下移,从而使第一提升组件18与第二提升组件19套于坩埚件8的表面,再通过气泵组件使两个提升组件内第一膨胀囊件22膨胀;待坩埚件8吊起后,使第一膨胀囊件22收缩,再使第二膨胀囊件24的径向膨胀大于第一膨胀囊件22后,驱动转动环板件26转动,从而使第二膨胀囊件24的端头-切削头25来对坩埚件8的表面进行清理使用。

进一步的,还可以将该清理组件用于替换实施例1中的清理工序,即将坩埚件8提升时,来对坩埚件8的表面进行清理,即,先通过第一提升组件18与第二提升组件19固定该坩埚件8,通过放松第一提升组件18中的第一膨胀囊件22使第一提升组件18的固定失效,然后通过第二拉绳17拉动第二提升组件19,使坩埚件8升高,再通过第一提升组件18中的第一膨胀囊件22膨胀,固定坩埚件8后,使第二提升组件19的固定失效,并下移,循环不断,即可使坩埚件8上移;进一步的,在第二提升组件19固定坩埚件8后,将第一提升组件18中的第二膨胀囊件24膨胀至一定程度,通过转动其来对坩埚件8的表面废料进行清理,废料被清理后很容易掉落于炉体内,即使掉落于第二提升组件19上,待第二提升组件19的膨胀囊件收缩后,也可以实现废料大部分的掉落;具体清理时,可以将坩埚件8的表面基于切削头25的纵向长度来分为若干层,在每一层时,第二膨胀囊件24的进气量不同,待第一提升组件18清理了坩埚件8的上部分后,复位至坩埚件8的靠近上端的位置,固定坩埚件8,再由第二提升组件19内的切削头25来对坩埚件8的下部分进行清理。

进一步的,所述第一膨胀囊件22的两侧面均设置有第三膨胀囊件28,所述第三膨胀囊件28的表面设置有擦拭层板29,所述转动环板件26的内部设置有平衡轮体31,所述平衡轮体31的表面接触有调节绳件30,所述调节绳件30的一端插入于第一膨胀囊件22内与位于中部的抵杆组件32中的活动杆连接,所述调节绳件30的另一端插入于第二膨胀囊件24内与抵杆组件32中的活动杆连接,该抵杆组件32为与所述切削头25连接的抵杆组件32。

需要说明的是,所述擦拭层板29的表面为柔性的橡胶条件,所述摩擦层板23的表面设置有硬质的橡胶凸件;利用橡胶条件来对坩埚件8的表面的废料进一步的擦拭,使其表面更加干净。

进一步的,所述第一膨胀囊件22内的抵杆组件32于中部的抵杆组件32对称设置,且中部的抵杆组件32与所述转动环板件26固定连接,其他抵杆组件32与所述转动环板件26转动连接,其转动方向最佳为朝向中部的抵杆组件32。

还需要补充的是,第三膨胀囊件28可向第一膨胀囊件22的方向展开,形成靠近转动环板件26中心的一侧大于远离转动环板件26中心的一侧的倒梯形状态的扇形结构(图13中为展开前的状态,图16为展开后的状态),便于条状的橡胶条件展开,并且,在第一膨胀囊件22未被拉伸收缩时,条状的橡胶条件自然垂下紧密收紧,相邻的两组第三膨胀囊件28挤压,从而隐藏切削头25,切削头25为硬质材质,并非一定采用锋利的刀片结构。

第一膨胀囊件22与第三膨胀囊件28可以为连通状态,第一膨胀囊件22与第二膨胀囊件24为非连通状态,由不同的进气管进气使用,第二膨胀囊件24在使用时,第一膨胀囊件22需放出一定量的气体,可以采用不同的电磁阀件来配合使用。

进一步的,所述抵杆组件32的活动杆与固定杆之间最佳设置有弹簧组件,所述活动杆的端面可以设置有压力传感器,从而来判断整个膨胀囊件的膨胀程度;第二膨胀囊件24内的抵杆组件32一般与所述切削头25固定连接,固定连接时,一般满足使用;进一步的,还可以将切削头25实际与坩埚件8本体接触的部分设置呈可上下转动连接的形式,如图17所示,转动处可以增设带有弹力的扭转弹簧,该结构时尤其在应对锥形表面的坩埚件8时(切削头25的切削部分应该设置为锥形斜面状),第一膨胀囊件22在第二膨胀囊件24膨胀时,并不需要收缩太多,其可以很好的帮助第二提升组件19在固定坩埚件8失效时,整个坩埚件8下移,由于其是上大下小的锥形,因此下落时会与第一膨胀囊件22接触,第一膨胀囊件22会帮助第二提升组件19提供相应的力;还需要补充说明的是,此时切削头25至少还包括设置在上部的弹性件,即,当坩埚件8下移时,挤压切削头25的弹性部分,切削头25受到相应的力后,即发生相应的转动,又挤压抵杆组件32,使其整体收缩,通过弹性部分与坩埚件8的表面接触,减小对坩埚件8的表面损伤。

进一步的,该出炉件还包括控制装置,所述控制装置与该出炉机的各部分电气件有线或无线连接。

控制装置可以选用单片机作为控制单元使用,单片机是典型的嵌入式微控制器(Microcontroller Unit),由运算器,控制器,存储器,输入输出设备等构成,相当于一个微型的计算机。与应用在个人电脑中的通用型微处理器相比,它更强调自供应(不用外接硬件)和节约成本。它的最大优点是体积小,可放在仪表内部,但存储量小,输入输出接口简单,功能消耗较低。在本实施例中,单片机的型号并不做要求。

需要说明的是,该坩埚半自动装出炉机,在使用时,可以进一步的提高坩埚装炉与出炉的效率,降低成本,降低工作人员操作的危险性,有效的接触传统吊装距离远,人工吊装工作量大的问题。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。