一种利用烟气对废钢进行预热的方法

文献发布时间:2024-01-17 01:21:27

技术领域

本发明属于炼钢领域,尤其涉及一种利用烟气对废钢进行预热的方法。

背景技术

随着社会工业化进程的加快,钢铁的需求量大大增加,推动钢铁工业迅速发展。但是在社会工业化进程加快的同时,环境污染也日益严重,环保压力日益凸显,国家对节能环保的要求日益提高。

电炉又称电弧炉,是冶炼企业常见的一种生产设备,电炉炼钢技术作为短流程炼钢,与转炉炼钢相比,其污染相对较小,同时可以消耗大量废钢,已经成为主要的冶炼手段之一。

电炉一般使用废钢碎料为原料进行冶炼,冶炼过程中会高达1000℃以上的非稳态高温炉气,因为高温炉气中含有大量的煤气和灰尘,如果将高温炉气直接排放到大气中,会造成严重的大气污染,危害人们赖以生存的生态环境以及人们的身体健康,而且会造成大量的热量浪费,尤其是现代超高功率电弧炉炼钢过程中,由排放烟气带走的热量最多能占到输入电能的一半,如此多的热量任由其耗散在排烟管道和周围环境中,是对资源和能源的极大浪费。

而对于这部分热量的回收,则有以下几个难点:第一,烟气温度高,最高时达1000℃以上;第二,烟气温度交变幅度大,平均每35~50分钟冶炼一炉钢,其温度在常温到1000℃之间频繁波动;每炉钢产生的烟气量也随冶炼期而波动,呈现出强周期性变化;第三,烟气中粉尘含量高。故,要充分回收这部分热量,需要解决在非稳态条件下的高温,高含尘,灰堵等问题。

在对高温炉气的处理方面,现有的方法包括采用循环水激冷或风冷来降低烟气温度或用高温炉气对需要加入的废钢进行预热。但是,第一种方法虽然尾气环保,但是不仅热量没有得到回收,浪费了大量的高品位能源,而且消耗电力和水资源,造成极大的能源和资源的浪费;第二种方法中,如若用于电弧炉炼钢的废钢是清洁的,那么此类技术可以比较完美地实现对烟气中热量的部分回收,而不会对周边环境造成负面影响;所谓的清洁,是指废钢中不含油脂、油漆和塑料等有机化合物,特别是含氯的有机化合物。然而,清洁的废钢通常意味着来源少、价格高,这对于炼钢生产率和成本控制是不利的。来源广、价格低的废钢通常是社会废钢,此类废钢来自社会上各行各业的废弃产品,且回收过程中混杂在一起,基本上都不是清洁的。故在利用烟气热量预热此类废钢的过程中,烟气在其流动的上游阶段温度较高,可将废钢中混杂的有机化合物分解成有机小分子、一氧化碳和二氧化碳等的混合物;在流动过程中随着烟气的热量不断传递给温度较低的废钢,烟气温度不断降低;一般地,当温度降低至约850~250℃的区间时,尤其是250-450℃是二噁英形成和再合成的强温度区间,烟气内含有的这些混合物会开始反应并快速生成高致癌的二噁英,如果后续没有针对二噁英的处理措施,其将随除尘后的除尘灰和尾气进入生产和生活环境,对人类和其它生物的健康造成永久性伤害。

对于用高温炉气对需要加入的废钢进行预热这种余热回收方法中存在的二噁英污染的问题,目前行之有效的处理措施是:将富含二噁英且温度较低的烟气用烧嘴加热至850℃以上并保持一定的时间,让二噁英在此高温下这种充分分解;然后,以喷淋水雾冷却的方式将其快速冷却至约250℃以下。如若不然,二噁英的分解产物在随后的缓慢冷却经历约850~250℃的区间时,又将重新反应并快速生成二噁英。但是,全部依靠烧嘴加热预热后的烟气到850℃以上并保持一定时间的话,烧嘴的燃烧需要额外消耗较多天然气,对于天然气供应充足且价格合理的地区,这种方法是经济上较为可行的,反之,则需要其它的可替代方案。

发明内容

本发明的目的是提供一种既能充分利用电炉炼钢的余热、创造最大的节能效益,又能在尽量减少能源投入的同时尽量避免二噁英的产生、使得尾气环保的利用废钢炼钢时减少二噁英产生的利用烟气对废钢进行预热的方法。

本发明是通过以下技术方案来实现的:

一种利用烟气对废钢进行预热的方法,包括如下工艺步骤:

使用电炉中产生的部分高温烟气对位于废钢预热装置中的废钢进行预热,所述废钢预热装置的出料口与位于电炉侧面的电炉废钢入口相连接,以便于给电炉进行废钢投料和便于电炉部分高温烟气进入废钢预热装置;

将预热过废钢的烟气从设置于所述废钢预热装置上部的一下烟气出口管输出,一上烟气出口管与位于所述电炉上方的烟道连接以便于电炉的另一部分高温烟气从该上烟气出口管输出,然后让所述上烟气出口管中输出的温度较高的烟气与下烟气出口管中输出的温度较低的烟气通过一烟气汇合管道进行汇合后再输入下一道工序,以便于在尽量不需要额外输入热量的情况下能更容易保证进入后道工序的烟气温度总体处于可避免或尽量减少烟气中二噁英产生的较高的温度;

将进行汇合后的烟气依次输入蓄热式燃烧沉降室、余热锅炉和除尘系统而进行燃烧沉降、热能回收、净化和除尘处理;其中,在余热锅炉中进行热能回收时,在烟道尾部烟气冷却过程中,向烟道中喷入氨气或液氨,以降低二噁英的产生;

在步骤(1)对废钢进行预热的同时,向废钢中加入生石灰。

生石灰作为碱性物质粉料随废钢一起预热再进入电炉,在600~800℃温度区间可减少导致二噁英生成的有效氯源,最高可使有效氯源减少60%~80%,抑制二噁英的生成,而且,由于生石灰本身是电炉炼钢的原料之一,在废钢预热时加入生石灰不会额外增加成本。与预处理去除废钢中的有机物不同,生石灰的加入主要目的在于减少二噁英生成的氯源并作为原料进入电炉,抑制二噁英的同时,不会引入新的杂质。

随废钢一起进入电炉的生石灰的加入量为炼钢所需生石灰量的1/2~1/3,其余在炼钢时需要加入的生石灰在硅、锰氧化结束、第一批渣料基本融化好后加入。

作为优选,所述步骤(1)中,所述废钢预热装置的内部底部带有推钢机构,所述推钢机构与所述废钢预热装置的出料口相对设置;所述废钢预热装置的底部设有行走机构。

作为优选,所述步骤(1)中,所述废钢预热装置为一个废钢预热井。

作为优选,所述废钢预热装置上配置有煤气燃烧喷嘴和控制装置,可用于在初始烟气温度不高时给废钢预热,同时提高汇合后的烟气温度到850℃以上以减少二噁英的产生和利于后期烟气利用。

更优地,所述上烟气出口管上和下烟气出口管上均设有流量调节装置,所述烟气汇合管道上设有温度检测装置和流量调节装置,当检测到烟气汇合管道中汇合后的烟气温度低于850℃时,采用加大上烟气出口管出口流量或减小下烟气出口管出口流量中的至少一种方法,使得汇合后的烟气温度高于850℃;

进一步优选地,当检测到烟气汇合管道上的在预设时间内低于850℃时,控制装置发出指令开启废钢预热装置中的煤气燃烧喷嘴燃烧对废钢进行加热,使烟气汇合后的温度依然高于850℃。

所述预设时间为1-100s,比如1s,2s,3s,4s,5s,10s,20s,30s,40s,60s,70s,80s,90s,100s。

作为优选,所述步骤(1)中,在废钢被加入废钢预热装置前,对废钢进行分选或预处理。

经过分选和预处理,可以最大限度减少含有油脂、油漆、涂料、塑料等有机物废钢的入炉量,并对这类含有机物的废钢另行加工处理,以减少二噁英的产生源头。

优选地,所述预处理为采用碱性溶液清洗;所述碱性溶液为Na

作为优选,所述步骤(3)中,在蓄热式燃烧沉降室中设置蓄热体。

当通入的烟气温度较高时,通过蓄热体存储一部分热量,当通入的烟气温度不够高时,通过蓄热体散热对烟气进行升温,以让烟气温度一直处于较稳定的高温,减少高低温烟气的差值,进一步解决电炉炼钢输出烟气存在周期性波动的问题,使余热锅炉产生的蒸汽高低压力差和高低温度差更小,更有利于余热锅炉工作。

更优地,在蓄热体内设置蒸汽加热器。

将余热锅炉的蒸汽输出端与一蒸汽蓄能器的输入端连接,蒸汽蓄能器的输出端与所述蒸汽加热器的输入端连接,蒸汽加热器的输出端与发电系统连接,以便于进入发电系统的蒸汽温度更高更稳定。

通过蓄热式燃烧沉降室,蒸汽蓄能器输出的连续饱和蒸汽进入到蒸汽加热器内,通过蒸汽加热器进行再加热,可以进一步提高温度,利用连续过热蒸汽进行发电相对于利用连续饱和蒸汽发电,前者的发电能力可提高约50%到90%,并且对余热回收利用更加充分,节约资源。而且,稳定的具有较高温度的烟气燃烧也会更加充分,避免有害物残留。

更优地,所述发电系统包括汽轮机和发电机,将经过蒸汽加热器再加热的连续过热蒸汽通入汽轮机,驱动汽轮机带动发电机进行发电,发电机发电完成后将电力外送。

作为优选,所述步骤(3)中,在余热锅炉中进行热能回收时,在烟道尾部烟气冷却过程中,向温度区间为250~400℃的烟道中喷入氨气或液氨,以降低二噁英的产生。

进一步优选地,在余热锅炉中进行热能回收时,向温度区间为600~800℃的烟道中喷入碱性物质粉料,以通过减少导致二噁英生成的有效氯源的方式降低后续二噁英的产生。更优地,所述碱性物质粉料为生石灰。

本申请通过蒸汽换能系统与废钢烟气预热系统相关联,考虑到烟气处理中,为了避免二噁英的生成而必须将温度维持在800度以上的情况,利用蒸汽换能系统将烟气中的热能迅速置换而出,避免二噁英生成的同时,节省了能源。

本申请的整个系统可以大幅度降低能耗,且环保无污染。

作为优选,所述步骤(3)中,在蓄热式燃烧沉降室和余热锅炉之间,还设置一船形转接头,并在船形转接头的下部设置落灰口。

船形转接头和落灰口的设置用于二次沉降烟尘,以尽量减少烟尘到余热锅炉换热面的吸附量。令人意外的,在蓄热式燃烧沉降室与余热锅炉之间

更优地,在所述落灰口的壁上还设置有脉冲式吹灰装置,以避免积灰堵塞。

作为优选,所述步骤(3)中,所述除尘系统包括布袋除尘器和除尘风机,布袋除尘器与余热锅炉连接,布袋除尘器和除尘风机依次连接,并在末端连接排烟烟囱,高温烟气经过余热锅炉放热后进入到布袋除尘器。

通过布袋除尘器除尘后再通过除尘风机输出到排烟烟囱向外排放。

作为优选,所述步骤(3)中,所述余热锅炉包括高压余热锅炉,以便于更好地吸收烟气中的大部分烟气。

更优地,所述步骤(3)中,所述余热锅炉包括高压余热锅炉,且在高压余热锅炉后设有中压热管式余热锅炉与高压余热锅炉配合进行热量回收。

采用高压余热锅炉来回收500℃以上的高温烟气热量,因为此温度区间传热温差大,且可以有效利用烟气辐射热,综合传热效率高。采用中压热管式余热锅炉来回收500℃以下的中、低温段烟气热量,通过充分利用热管式余热锅炉相变介质的快速热传递性质,同样可以保持很高的传热效率。故两者配合,可使得较少的锅炉受热面积便可将温度快速降至200℃以下,既能有效减少二噁英的再合成,又可回收几乎全部可利用的烟气废热。

作为优选,所述步骤(3)中,控制余热锅炉中进烟气的风速为7-12m/s。合适的风速可以形成对余热锅炉换热面的自吹灰效果,由此保证余热锅炉中有效的换热面积,进而保证稳定的换热效果。

作为优选,所述步骤(3)中,使用的余热锅炉为能在2s之内将烟气温度迅速降低到200℃以内的余热锅炉。

作为优选,所述步骤(3)中,经过余热锅炉回收热量的部分烟气循环进入蓄能式燃烧沉降室作为燃烧空气源,以便于进一步进行热量回收,多余的烟气经过除尘系统进行除尘。

作为优选,所述步骤(4)中,所述废钢预热装置通过配置生石灰添加装置而方便生石灰的加入。

作为优选,所述电炉的炉体包括炉座,下炉体,上炉体和炉盖,下炉体内壁设有耐火砖,上炉体为水冷挂壁,炉盖为水冷炉盖,电极从炉盖中央插入进行加热;上炉体和炉盖上的冷却水管上均设有流量控制单元,以便于根据实际情况调节冷却水量,避免干烧损坏水管和均匀冷却水热量;所述冷却水管上还设置有扩展吸热片,以增加吸热面积。

作为优选,所述步骤(3)中,在蓄热式燃烧沉降室后端,还连接一个与除尘系统连接的烟气处理旁路,所述烟气处理旁路在余热锅炉出现故障时使用,所述烟气处理旁路上设有空冷器,以使高温烟气通过空冷器迅速降温到200℃以下。

作为优选,在所述废钢预热装置周围设置冷却水管,所述冷却水管中的水与一废钢清洗机上的热水箱连接,用于和一药剂箱内的化学药剂或表面活性剂配比形成喷淋液,因为喷淋液具有较好的温度,对废钢碎料表面的污物的去除效果更佳,清洗后的废钢再被送入废钢预热装置内。

作为优选,所述步骤(1)中,从废钢预热装置中向电炉中推入废钢时,采用缓慢逐渐加入的方式,以减少二噁英产生。

本发明的有益效果是:

本发明的利用废钢炼钢时减少二噁英产生的利用烟气对废钢进行预热的方法,工艺巧妙,在大量回收烟气热量对废钢进行预热、减少额外预热成本的同时,通过蓄热式燃烧沉降室和余热锅炉的配合,可最大限度地回收热量,而且通过过程的配合,保证烟气尾气中有害物质含量最低,尤其最大限度地减少二噁英的产生,而且使得烟气余热被利用后最终产生的蒸汽的温度和气量都均匀,使得发出的电也均匀稳定,利于直接利用,实用性强,经济效益巨大。

附图说明

为了易于说明,本发明由下述的具体实施例及附图作以详细描述。

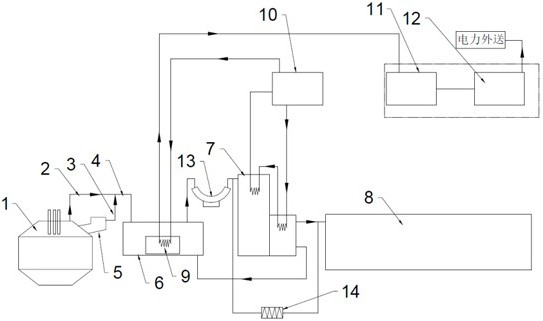

图1为本发明的废钢预热处理方法实施例中使用的设备结构示意图;

图2为废钢预热装置的进出气设置结构示意图。

具体实施方式

如图1-2所示,利用烟气对废钢进行预热的方法,包括如下工艺步骤:

(1) 使用电炉1中产生的部分高温烟气对位于废钢预热装置5中的废钢进行预热,所述废钢预热装置5的出料口与位于电炉1侧面的电炉废钢入口相连接,以便于给电炉1进行废钢投料和便于电炉部分高温烟气进入废钢预热装置5;

(2) 将预热过废钢的烟气从设置于所述废钢预热装置5上部的一下烟气出口管3输出,一上烟气出口管2与位于所述电炉1上方的烟道连接以便于电炉1的另一部分高温烟气从该上烟气出口管2输出,然后让所述上烟气出口管2中输出的温度较高的烟气与下烟气出口管3中输出的温度较低的烟气通过一烟气汇合管道4进行汇合后再输入下一道工序,以便于在尽量不需要额外输入热量的情况下能更容易保证进入后道工序的烟气温度总体处于可避免或尽量减少烟气中二噁英产生的较高的温度;

(3) 将进行汇合后的烟气依次输入蓄热式燃烧沉降室6、余热锅炉7和除尘系统8而进行燃烧沉降、热能回收、净化和除尘处理;其中,在余热锅炉7中进行热能回收时,在烟道尾部烟气冷却过程中,向烟道中喷入氨气或液氨,以降低二噁英的产生;

(4) 在步骤(1)对废钢进行预热的同时,向废钢中加入生石灰,生石灰作为碱性物质粉料随废钢一起预热再进入电炉,在600~800℃温度区间可减少导致二噁英生成的有效氯源,最高可使有效氯源减少60%~80%,抑制二噁英的生成,而且,由于生石灰本身是电炉炼钢的原料之一,在废钢预热时加入生石灰不会额外增加成本。随废钢一起进入电炉的生石灰的加入量为炼钢所需生石灰量的1/2~1/3,其余在炼钢时需要加入的生石灰在硅、锰氧化结束、第一批渣料基本融化好后加入。

所述步骤(1)中,所述废钢预热装置5的内部底部带有推钢机构,所述推钢机构与所述废钢预热装置5的出料口相对设置;所述废钢预热装置5的底部设有行走机构。

所述步骤(1)中,所述废钢预热装置5为一个废钢预热井。

作为优选,所述废钢预热装置上配置有煤气燃烧喷嘴和控制装置,可用于在初始烟气温度不高时给废钢预热,同时提高汇合后的烟气温度到850℃以上以减少二噁英的产生和利于后期烟气利用。

更优地,所述上烟气出口管上和下烟气出口管上均设有流量调节装置,所述烟气汇合管道上设有温度检测装置和流量调节装置,当检测到烟气汇合管道中汇合后的烟气温度低于850℃时,采用加大上烟气出口管出口流量或减小下烟气出口管出口流量中的至少一种方法,使得汇合后的烟气温度高于850℃;

进一步优选地,当检测到烟气汇合管道上的在预设时间内低于850℃时,控制装置发出指令开启废钢预热装置中的煤气燃烧喷嘴燃烧对废钢进行加热,使烟气汇合后的温度依然高于850℃。

所述预设时间为1-100s,比如1s,2s,3s,4s,5s,10s,20s,30s,40s,60s,70s,80s,90s,100s。

所述步骤(1)中,在废钢被加入废钢预热装置5前,对废钢进行分选或预处理,以最大限度减少含有油脂、油漆、涂料、塑料等有机物废钢的入炉量,并对这类含有机物的废钢另行加工处理,同时严格限制进入电炉的氯源总量,以减少二噁英的产生源头。

所述步骤(3)中,在蓄热式燃烧沉降室6中设置蓄热体,当通入的烟气温度较高时,通过蓄热体存储一部分热量,当通入的烟气温度不够高时,通过蓄热体散热对烟气进行升温,以让烟气温度一直处于较稳定的高温,减少高低温烟气的差值,进一步解决电炉炼钢输出烟气存在周期性波动的问题,使余热锅炉8产生的蒸汽高低压力差和高低温度差更小,更有利于余热锅炉工作;更优地,在蓄热体内设置蒸汽加热器9,将余热锅炉8的蒸汽输出端与一蒸汽蓄能器10的输入端连接,蒸汽蓄能器10的输出端与所述蒸汽加热器9的输入端连接,蒸汽加热器9的输出端与发电系统连接,以便于进入发电系统的蒸汽温度更高更稳定。

通过蓄热式燃烧沉降室6,蒸汽蓄能器10输出的连续饱和蒸汽进入到蒸汽加热器9内,通过蒸汽加热器9进行再加热,可以进一步提高温度,利用连续过热蒸汽进行发电相对于利用连续饱和蒸汽发电,前者的发电能力可提高约50%到90%,并且对余热回收利用更加充分,节约资源。而且,稳定的具有较高温度的烟气燃烧也会更加充分,避免有害物残留。

所述发电系统包括汽轮机11和发电机12,将经过蒸汽加热器9再加热的连续过热蒸汽通入汽轮机11,驱动汽轮机11带动发电机12进行发电,发电机12发电完成后将电力外送。

所述步骤(3)中,在余热锅炉中进行热能回收时,在烟道尾部烟气冷却过程中,向温度区间为250~400℃的烟道中喷入氨气或液氨,以降低二噁英的产生。

在余热锅炉中进行热能回收时,向温度区间为600~800℃的烟道中喷入碱性物质粉料,以通过减少导致二噁英生成的有效氯源的方式降低后续二噁英的产生。所述碱性物质粉料为生石灰。

所述步骤(3)中,在蓄热式燃烧沉降室6和余热锅炉7之间,还设置一船形转接头13,并在船形转接头13的下部设置落灰口,用于二次沉降烟尘,以尽量减少烟尘到余热锅炉换热面的吸附量。更优地,在所述落灰口的壁上还设置有脉冲式吹灰装置,以避免积灰堵塞。

所述步骤(3)中,所述除尘系统8包括布袋除尘器和除尘风机,布袋除尘器与余热锅炉7连接,布袋除尘器和除尘风机依次连接,并在末端连接排烟烟囱,高温烟气经过余热锅炉7放热后进入到布袋除尘器,通过布袋除尘器除尘后再通过除尘风机输出到排烟烟囱向外排放。

所述步骤(3)中,使用的余热锅炉7为高压余热锅炉,以便于更好地吸收烟气中的大部分烟气。

更优地,所述步骤(3)中,所述余热锅炉7包括高压余热锅炉,且在高压余热锅炉后设有中压热管式余热锅炉与高压余热锅炉配合进行热量回收。

采用高压余热锅炉来回收500℃以上的高温烟气热量,因为此温度区间传热温差大,且可以有效利用烟气辐射热,综合传热效率高。采用中压热管式余热锅炉来回收500℃以下的中、低温段烟气热量,通过充分利用热管式余热锅炉相变介质的快速热传递性质,同样可以保持很高的传热效率。故两者配合,可使得较少的锅炉受热面积便可将温度快速降至200℃以下,既能有效减少二噁英的再合成,又可回收几乎全部可利用的烟气废热。

所述步骤(3)中,控制余热锅炉7中进烟气的风速为7-12m/s,以形成对余热锅炉换热面的自吹灰效果,由此保证余热锅炉7中有效的换热面积,进而保证稳定的换热效果。

所述步骤(3)中,作为优选,使用的余热锅炉7为能在2s之内将烟气温度迅速降低到200℃以内的余热锅炉。

所述步骤(3)中,经过余热锅炉7回收热量的部分烟气循环进入蓄能式燃烧沉降室6作为燃烧空气源,以便于进一步进行热量回收,多余的烟气经过除尘系统8进行除尘。

所述步骤(4)中,所述废钢预热装置5通过配置生石灰添加装置(未示出)而方便生石灰的加入。

所述电炉1的炉体包括炉座,下炉体,上炉体和炉盖,下炉体内壁设有耐火砖,上炉体为水冷挂壁,炉盖为水冷炉盖,电极从炉盖中央插入进行加热;上炉体和炉盖上的冷却水管上均设有流量控制单元,以便于根据实际情况调节冷却水量,避免干烧损坏水管和均匀冷却水热量;所述冷却水管上还设置有扩展吸热片,以增加吸热面积。

所述步骤(3)中,在蓄热式燃烧沉降室6后端,还连接一个与除尘系统8连接的烟气处理旁路,以便于当余热锅炉8出现故障时使用,所述烟气处理旁路上设有空冷器14,以使高温烟气通过空冷器迅速降温到200℃以下。

在所述废钢预热装置5周围设置冷却水管(未示出),所述冷却水管中的水与一废钢清洗机上的热水箱连接,用于和一药剂箱内的化学药剂或表面活性剂配比形成喷淋液,因为喷淋液具有较好的温度,对废钢碎料表面的污物的去除效果更佳,清洗后的废钢再被送入废钢预热装置内。

所述步骤(1)中,从废钢预热装置5中向电炉中推入废钢时,采用缓慢逐渐加入的方式,以减少二噁英产生。

本发明的利用废钢炼钢时减少二噁英产生的利用烟气对废钢进行预热的方法,工艺巧妙,在大量回收烟气热量对废钢进行预热、减少额外预热成本的同时,通过蓄热式燃烧沉降室和余热锅炉的配合,可最大限度地回收热量,而且通过过程的配合,保证烟气尾气中有害物质含量最低,尤其最大限度地减少二噁英的产生,而且使得烟气余热被利用后最终产生的蒸汽的温度和气量都均匀,使得发出的电也均匀稳定,利于直接利用,实用性强,经济效益巨大。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何不经过创造性劳动想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书所限定的保护范围为准。