一种环保型铸造炉

文献发布时间:2024-01-17 01:23:17

技术领域

本发明涉及铸造设备技术领域,具体是一种环保型铸造炉。

背景技术

铸造是在铸造炉中将金属熔炼成符合一定要求的液体,然后将金属液体倒入铸型中冷却,在进行清整后得到预定的形状、尺寸和性能的铸件的工艺流程,铸造是现代制造工业的基础工艺之一。

一般铸造炉包括翻转支架,翻转支架上固定有铸造炉体,铸造炉体内设置有加热器和坩埚,炉体的上端设置有倾倒口,通过坩埚和加热器对金属进行熔化处理得到金属液体,在顶升组件将翻转支架翻转,翻转支架带动炉体翻转,将炉体内的金属液体通过倾倒口倒入铸型中。

但是,在炉体熔化金属的过程中会产生大量的烟尘、废气,尤其是被熔化金属中掺杂有其他物质的情况下,产生的废气、烟尘更加严重,如果不能把废气烟尘排走,会影响操作人员对炉体内状态的观察,而且产生的废气、烟尘会对工作环境造成影响,特别是烟尘落在铸造炉的表面或者内部难以清理,影响铸造炉的工作。

因此,针对上述问题提出一种环保型铸造炉。

发明内容

为了弥补现有技术的不足,解决炉体熔化金属的过程中会产生大量的烟尘、废气,会影响操作人员观察炉体内的状态,而且产生的废气、烟尘会对工作环境造成影响,特别是烟尘落在铸造炉的表面或者内部难以清理,影响铸造炉的工作的问题,本发明提出的一种环保型铸造炉。

一种环保型铸造炉,包括底座;所述底座的两侧固定连接有支撑架;所述支撑架上转动连接有转动板;所述转动板的中间位置卡接有铸造炉;所述铸造炉用于加热和熔化钢材;所述转动板的四个拐角处对称开设有通孔;所述通孔内插接有升降组件;所述升降组件上固定连接有吸气罩;所述吸气罩用于将钢材在熔化时产生的废气和有害气体吸走;

优选的,所述支撑架设置两个;所述支撑架包括第一支柱和第二支柱;所述支柱的上端开设有圆孔;所述圆孔与转动板转动连接;所述第二支柱的上端开设有圆弧槽;所述圆弧槽与转动板插接;所述底座上靠近第二支柱的一端固定连接有电动气缸;所述电动气缸的伸缩轴与转动板转动连接;所述电动气缸用于推动转动板转动;

优选的,所述转动板的一端设置有梯形凹槽;所述转动板的中间位置开设有阶梯形的卡槽;所述卡槽与铸造炉卡接;所述梯形凹槽的两侧固定连接有限位柱;所述限位柱用于限定铸造炉的转动;

优选的,所述铸造炉包括炉体;所述炉体的上端固定连接有凸台;所述凸台上固定连接有倒料口;所述凸台的上端等间距固定连接有若干个定位柱;所述定位柱上插接有炉盖;所述炉盖的底部固定连接有环形板;所述环形板上对应于定位柱等间距开设有若干个定位孔;所述炉盖通过定位孔与定位柱插接;所述炉盖的顶部开设有连接孔;所述炉盖对应于倒料口的位置固定连接有密封块;所述炉盖与炉体密封时,密封块与倒料口也实现密封;

优选的,所述升降组件包括导向杆;所述导向杆设置四个;所述导向杆与通孔插接;所述导向杆的底端固定连接有限位板;所述限位板均处于同一水平高度;所述限位板用于限制导向杆在通孔内的移动;其中相邻的两个导向杆的上端固定连接有T形支撑板;所述T形支撑板固定连接有驱动气缸;所述驱动气缸的伸缩轴与移动板固定连接;所述移动板通过滑管与导向杆滑动连接配合;所述滑管与移动板滑动连接;所述移动板与吸气罩固定连接;所述驱动气缸用于移动板的移动;

优选的,所述吸气罩包括罩体;所述罩体的上端固定连接有吸气管;所述吸气管与移动板固定连接,并贯穿移动板;

优选的,所述吸气管为伸缩软管,并且与废气处理装置连接(未展示);

优选的,所述炉体的外壁上固定连接有放置槽;所述放置槽设置有两个;两个放置槽对称设置在炉体的外壁上;所述放置槽为中空弧形结构;所述放置槽内放置有热量转换板;所述热量转换板与炉体接触贴合连接;所述热量转换板与放置槽之间设置有隔热板;

优选的,底座的两侧固定连接有固定板;所述固定板上固定连接有加热箱;所述加热箱与热量转换板通过导管连接;所述加热箱通过热量转换板将炉体产生的热量转换成的电能工作;

优选的,所述底座的底部固定连接有滚轮;所述滚轮设置四个;四个滚轮对称设置在底座的四个拐角处。

本发明的有益之处在于:

1. 本发明通过吸尘罩的设置,在铸造炉工作时,吸尘罩盖在炉盖的上方,使得铸造炉在工作时处于封闭的状态,铸造炉熔化金属产的废气、烟尘通过吸气罩和吸气管被废气处理装置吸走,并对产生的废气、烟尘进行过滤、反应等处理,达到排放标准后再进行排放。

2. 本发明通过热量转换板的设置并与炉体表面贴合,将炉体生产工作时产生的高温加热热量转换板内部的液态水生成水蒸气,通过水蒸气驱动加热箱的发电机生成电能,再将转化的电能供给加热箱,加热箱将金属提前加热,节省金属在铸造炉中熔化的时间,从而节约铸造炉消耗的电能,同时也减少高温炉体对工作环境产生的热辐射,降低工作环境的温度,可以减少降温装置的布置。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

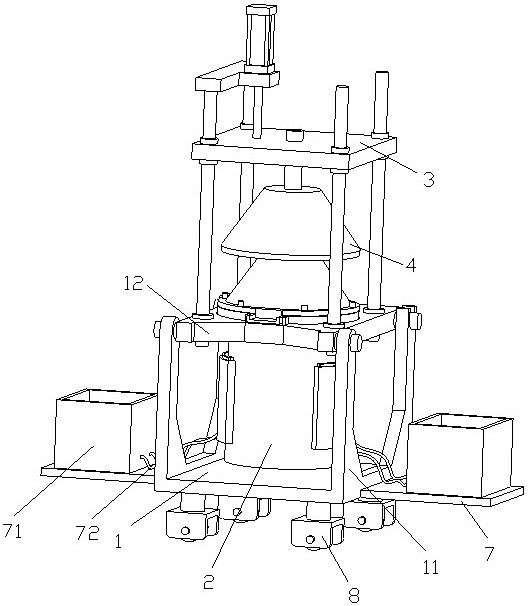

图1为本发明一种实施例的立体结构示意图;

图2为本发明一种实施例的整体爆炸图;

图3为本发明一种实施例的铸造炉的爆炸图;

图4为本发明一种实施例的铸造炉的剖视图;

图5为本发明一种实施例的转动板的结构示意图;

图6为本发明一种实施例的升降组件和吸气罩的结构示意图。

图中:1、底座;11、支撑架;111、第一支柱;112、第二支柱;113、圆孔;114、圆弧槽;12、转动板;121、梯形凹槽;122、卡槽;123、限位柱;13、通孔;14、电动气缸;2、铸造炉;21、炉体;22、凸台;23、倒料口;24、定位柱;25、炉盖;26、环形板;27、定位孔;28、连接孔;29、密封块;3、升降组件;31、导向杆;32、限位板;33、T形支撑板;34、驱动气缸;35、移动板;36、滑管;4、吸气罩;41、罩体;42、吸气管;5、放置槽;51、隔热板;6、热量转换板;7、固定板;71、加热箱;72、导管;8、滚轮。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

请参阅图1-6所示,一种环保型铸造炉,包括底座1;所述底座1的两侧固定连接有支撑架11;所述支撑架11上转动连接有转动板12;所述转动板12的中间位置卡接有铸造炉2;所述铸造炉2用于加热和熔化钢材;所述转动板12的四个拐角处对称开设有通孔13;所述通孔13内插接有升降组件3;所述升降组件3上固定连接有吸气罩4;所述吸气罩4用于将钢材在熔化时产生的废气和有害气体吸走;

工作时,由于铸造是将固体的钢材熔化成液体,再将熔化的液体倒入铸型里,进冷却凝固后、整形处理后得到呈现一定形状、尺寸的铸件;在进行熔化钢材前,先要将铸造炉2加热预热,待铸造炉2达到预热温度后,将钢材放入铸造炉2的内部,此时,通过启动升降组件3,带动吸气罩4向铸造炉2移动,并将铸造炉2封盖,使得铸造炉2工作时处在密闭的环境中,吸气罩4密封完成后,持续对铸造炉2进行加热,使铸造炉2将内部的钢材熔化,并得到熔化的钢水,在钢材被铸造炉2熔化的过程中,会产生大量的废气,而且若钢材中掺杂其他的物质,产生的废气、烟尘会更加严重,这些废气、烟尘会影响操作人员对铸造炉2内部的观察,而且这些废气、烟尘具有一定的毒性,会对工作环境造成污染,同时废气、烟尘整的粉尘落在设备上难以清理,增加设备的污染程度影响设备的工作,此时,由于吸气罩4的存在,且吸气罩4使得铸造炉2处于密闭的工作环境中,当有废气、烟尘产生时,这些废气和烟尘会被吸气罩4吸走排出铸造炉2,并对废气、烟尘进行处理后再进行排放;

作为本发明的一种实施方式,请参阅图2所示,所述支撑架11设置两个;所述支撑架11包括第一支柱111和第二支柱112;所述第一支柱111的上端开设有圆孔113;所述圆孔113与转动板12转动连接;所述第二支柱112的上端开设有圆弧槽114;所述圆弧槽114与转动板12插接;所述底座1上靠近第二支柱112的一端转动连接有电动气缸14;所述电动气缸14的伸缩轴与转动板12转动连接;所述电动气缸14用于推动转动板12转动;

工作时,由于当铸造炉2将固体钢材熔化呈钢水后,需要将钢水带入铸型中进行冷却成型,由于装满钢水的铸造炉2的重量能够达到几百斤甚至几千斤,而且铸造炉2自身温度很高,因此在倾到铸造炉2中的钢水时,需要用电动气缸14推动转动板12,在通过转动板12带动铸造炉2翻转,并将铸造炉2中的钢水倒出;当电动气缸14启动时,电动气缸14伸长伸缩轴,并推动转动板12,转动板12以圆孔113转动,带动铸造炉2转动,将钢水倒出,钢水倾倒完后,收缩电动气缸14的伸缩轴将转动板12拉回,当转动板12转动至水平状态时,转动板12与圆弧槽114卡接,将转动板12固定在支撑架11上;

请参阅图5所示,所述转动板12的一端设置有梯形凹槽121;所述转动板12的中间位置开设有阶梯形的卡槽122;所述卡槽122与铸造炉2卡接;所述梯形凹槽121的两侧固定连接有限位柱123;所述限位柱123用于限定铸造炉2的转动;

工作时,由于铸造炉2重量很大,且铸造炉2的温度较高,因此需要将铸造炉2固定,避免在工作中铸造炉2发生移动,造成危险,使用时,将铸造炉2通过卡槽122放置在转动板12中,并通过限位柱123与铸造炉2抵接,从而将铸造炉2固定住,并限制铸造炉2的转动;

请参阅图3所示,所述铸造炉2包括炉体21;所述炉体21的上端固定连接有凸台22;所述凸台22上固定连接有倒料口23;所述凸台22的上端等间距固定连接有若干个定位柱24;所述定位柱24上插接有炉盖25;所述炉盖25的底部固定连接有环形板26;所述环形板26上对应于定位柱24等间距开设有若干个定位孔27;所述炉盖25通过定位孔27与定位柱24插接;所述炉盖25的顶部开设有连接孔28;所述炉盖25对应于倒料口23的位置固定连接有密封块29;所述炉盖25与炉体21密封时,密封块29与倒料口23也实现密封;

工作时,铸造炉2通过凸台22与转动板12上的卡槽122卡接,且倒料口23放置在两个限位柱123之间,从而将铸造炉2固定在转动板12上,同时,限制了铸造炉2的转动,使得铸造炉2在工作或者倾倒钢水时不发生转动,防止钢水溅出,炉盖25通过定位孔27与定位柱24插接,实现炉盖25与炉体21的快速连接,在炉盖25与炉体21连接时,方便炉盖25的拆卸,也方便对炉体21内部进行清理,同时密封块29与倒料口23也实现接触密封,防止钢水或者熔化钢材产生的废气、烟尘从倒料口23溢出,造成工作环境的污染,炉盖25的设置,使得炉体21在熔化钢材时,炉体21内部处于封闭的状态,并且熔化钢材时产生的废气、烟尘可通过连接孔28排出,同时连接孔28也便于操作人员观察炉体21内钢材的熔化状态;

请参阅图2和图6所示,所述升降组件3包括导向杆31;所述导向杆31设置四个;所述导向杆31与通孔13插接;所述导向杆31的底端固定连接有限位板32;所述限位板32均处于同一水平高度;所述限位板32用于限制导向杆31在通孔13内的移动;其中相邻的两个导向杆31的上端固定连接有T形支撑板33;所述T形支撑板33固定连接有驱动气缸34;所述驱动气缸34的伸缩轴与移动板35固定连接;所述移动板35通过滑管36与导向杆31滑动连接配合;所述滑管36与移动板35滑动连接;所述移动板35与吸气罩4固定连接;所述驱动气缸34用于移动板35的移动;

工作时,在钢材熔化时,需要观察炉体21内部的情况,因此需要经常移动吸气罩4通过连接孔28来观察炉体21内部钢材的熔化情况;通过插接的方式使导向杆31与转动板12连接,便于导向杆31的拆卸与安装,在需要通过连接孔28观察炉体21内部的状态时,启动驱动气缸34,驱动气缸34收缩伸缩轴,使得移动板35通过滑管36沿着导向杆31向上移动,移动板35再带动吸气罩4上移,将炉盖25露出,即可从连接孔28观察炉体21内钢材的熔化情况;观察完后,再次启动驱动气缸34,伸长伸缩轴带动移动板35沿着导向杆31下移,移动板35驱动吸气罩4下移,并与炉盖25密封;

请参阅图2和图6所示,所述吸气罩4包括罩体41;所述罩体41的上端固定连接有吸气管42;所述吸气管42与移动板35固定连接,并贯穿移动板35;所述吸气管42为伸缩软管,并且与废气处理装置连接(未展示);

工作时,由于罩体41需要经常上下移动,通过连接孔28观察炉体21的情况,因此将吸气管42设置成伸缩软管,避免吸气管42因频繁移动造成折断或者破裂造成废气、烟尘泄露以及吸气效果差的情况,同时,废气处理装置将吸收的废气通过过滤器以及各种废气处理组进行处理,使得废气和烟尘得到清理和过滤达到符合发放标准后,在进行排放;

请参阅图2至图3所示,所述炉体21的外壁上固定连接有放置槽5;所述放置槽5设置有两个;两个放置槽5对称设置在炉体21的外壁上;所述放置槽5为中空弧形结构;所述放置槽5内放置有热量转换板6;所述热量转换板6设置为空心结构,并向其内部不断通入液态水;所述热量转换板6与炉体21接触贴合连接;所述热量转换板6与放置槽5之间设置有隔热板51;

工作时,由于铸造炉2的炉体21在对钢材熔化时,炉体21表面的温度很高,这部分的热量完全没有利用,而且使得工作环境的温度很高,增加降温装置,间接提高了成本,通过炉体21外壁上设置热量转换板6,通过炉体21的高温将热量转换板6内部的液态水加热生成水蒸气,通过水蒸气驱动电机转动生成电能,并将电能用作其他的方面,使得炉体21自身产生的高温得以转换,同时,隔热板51的设置,使的炉体21上的热量不会通过放置槽5传递;

请参阅图1至图2所示,底座1的两侧固定连接有固定板7;所述固定板7上固定连接有加热箱71;所述加热箱71与热量转换板6通过导管72连接;所述导管72设置成双层结构;

工作时,将加热箱71通过导管72与热量转换板6连接,热量转换板6内部的液态水由炉体21高温加热生成水蒸气,并通过导管72输出给加热箱71的发电机(未展示),使得发电机工作,并向加热箱71供电,加热箱71内放置有待熔化的钢材,通过加热箱71将待熔化的钢材预热,使得炉体21在熔化钢材时,节省熔化钢材所用的时长,节约了铸造炉2消耗的电能,使得铸造炉2更加环保节能,由于导管72设置为双层结构,形成的水蒸气在导管72内传输时,导管72的外壁温度也不会过高,降低对工作环境产生的热辐射;

请参阅图1所示,所述底座1的底部固定连接有滚轮8;所述滚轮8设置四个;四个滚轮8对称设置在底座1的四个拐角处;

工作时,由于铸造炉2的重量很大,不方便移动,因此,在底座1的底部安装滚轮8,使得铸造炉2的移动更加灵活,使得铸造炉2能够移动至铸型处再倾倒钢水。

工作原理:工作时,铸造炉2通过卡槽122和限位柱123固定在转动板12上,此时将铸造炉2进行预热,并将钢材放入炉体21内,将炉盖25通过定位孔27插接在炉体21的定位柱24上,此时,持续对炉体21进行加热,同时,启动驱动气缸34,使得驱动气缸34带动移动板35向下移动,通过移动板35将吸气罩4与炉盖25抵接密封,从而使铸造炉2工作时处于封闭状态,钢材加热熔化产生的废气和烟尘通过连接孔28从炉体21内,进入吸气罩4.并由废气处理装置经吸气管42吸走进行过滤和处理,达到排放标准后在进行排放。

由于废气处理装置的结构属于现有技术,所以本发明文件中未做描述。

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。