烟气余热利用系统以及烟气余热利用方法

文献发布时间:2024-01-17 01:23:17

技术领域

本发明涉及炉窑烟气余热处理技术领域,特别涉及一种烟气余热利用系统以及烟气余热利用方法。

背景技术

玻璃行业是我国重点工业污染控制行业之一,对玻璃窑炉烟气进行污染物的综合治理,不仅是保护生态环境和提高人民生活质量的关键之举,并且对推动我国玻璃产业结构调整和可持续发展具有重要意义。

玻璃窑排放烟气因燃料不同,排放温度一般在450℃~600℃,常规做法是在碳捕捉装置入口设置换热区降温之后再进行烟气处理。

虽然换热器经过与高温烟气换热后产生的饱和蒸汽可以通过过热器用于发电,但实际上饱和蒸汽的利用率并不高。

发明内容

本发明的主要目的是提供一种烟气余热利用系统以及烟气余热利用方法,能够实现对烟气余热产生的饱和蒸汽进行再利用,避免资源流失和浪费。

为实现上述目的,本发明提出的一种烟气余热利用系统,所述烟气余热利用系统包括余热锅炉、二氧化碳膜分离装置以及第一换热模块;

所述余热锅炉设有用于输送高温烟气的主烟道以及连通所述主烟道的入水口和第一出水口;

所述二氧化碳膜分离装置以管路连接所述第一出水口和入水口,所述二氧化碳膜分离装置用于将从所述第一出水口输出的第一状态气态水转变为输入所述入水口的液态水;

第一换热模块设于所述主烟道内,并位于所述第一出水口和所述入水口之间,所述第一换热模块用于吸收烟气温度以使液态水转变为所述第一状态气态水。

可选地,所述烟气余热利用系统还包括第二换热模块;

所述余热锅炉还设有连通所述主烟道的第二出水口,沿烟气流通方向,所述第二出水口设于所述第一出水口上游;

所述第二换热模块设于所述主烟道内,并位于所述第一换热模块和所述第二出水口之间,所述第二换热模块用于吸收烟气温度以使所述第一状态气态水转变为第二状态气态水。

可选地,所述烟气余热利用系统还包括汽轮机和发电机;

所述汽轮机以管路连接所述第二出水口和入水口,所述汽轮机用于在从所述第二出水口输出的第二状态气态水的做功下带动所述发电机转动发电,且将所述第二状态气态水转变为第一状态气态水。

所述烟气余热利用系统还包括冷凝器,所述冷凝器位于所述汽轮机与所述入水口之间,所述冷凝器用于将从所述汽轮机输出的第一状态气态水转变为输入所述入水口的液态水。

可选地,所述烟气余热利用系统还包括给水泵,所述给水泵设于所述入水口处,用于将液态水输入所述入水口。

可选地,沿烟气流动方向,所述余热锅炉还依次设有连通所述主烟道的第一进烟口和第一出烟口,所述二氧化碳膜分离装置以管路连接所述第一进烟口和所述第一出烟口。

可选地,沿烟气流动方向,所述余热锅炉还依次设有连通所述主烟道的第二进烟口和第二出烟口,所述第二进烟口和所述第二出烟口均位于所述第一进烟口的上游;

所述烟气余热利用系统还包括脱硫脱硝除尘装置,所述脱硫脱硝除尘装置以管路连接所述第二进烟口和所述第二出烟口。

可选地,所述余热锅炉还设有连通所述主烟道的第三进烟口,所述第三进烟口位于所述第二进烟口的上游;

所述脱硫脱硝除尘装置还以管路连接所述第三进烟口和所述二氧化碳膜分离装置。

可选地,所述烟气余热利用系统还包括阀体组件,所述阀体组件包括第一阀体、第二阀体以及第三阀体;

所述第一进烟口和所述第一出烟口设有所述第一阀体;

所述第二进烟口和所述第二出烟口设有所述第二阀体;

所述第三进烟口与所述脱硫脱销除尘装置和所述二氧化碳膜分离装置之间均设有所述第三阀体。

本发明还提出一种基于如上所述的烟气余热利用系统的烟气余热利用方法,所述烟气余热利用方法包括:

将高温烟气供给到所述主烟道,使所述第一换热模块利用高温烟气为所述液态水的气化过程提供热量,得到第一状态气态水;

将第一状态气态水经所述第一出水口供给到所述二氧化碳膜分离装置,以与经所述主烟道引导后进入所述二氧化碳膜分离装置内的高温烟气进行固碳反应,所述第一状态水经固碳反应后得到所述液态水;

将经固碳反应后得到的所述液态水经所述入水口回流至所述第一换热模块,使反应后得到的所述液态水与所述第一换热模块内的液态水混合,以继续参与气化反应,得到所述第一状态气态水。

本发明的技术方案中,基于换热设备和二氧化碳膜分离装置,换热设备吸收烟气热能产生的饱和蒸汽可用于二氧化碳膜分离装置的反应,饱和蒸汽经反应后转化成的饱和水能够回到换热设备中继续完成对高温烟气的吸热循环。本发明能够实现对烟气余热产生的饱和蒸汽进行再利用,避免资源流失和浪费。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

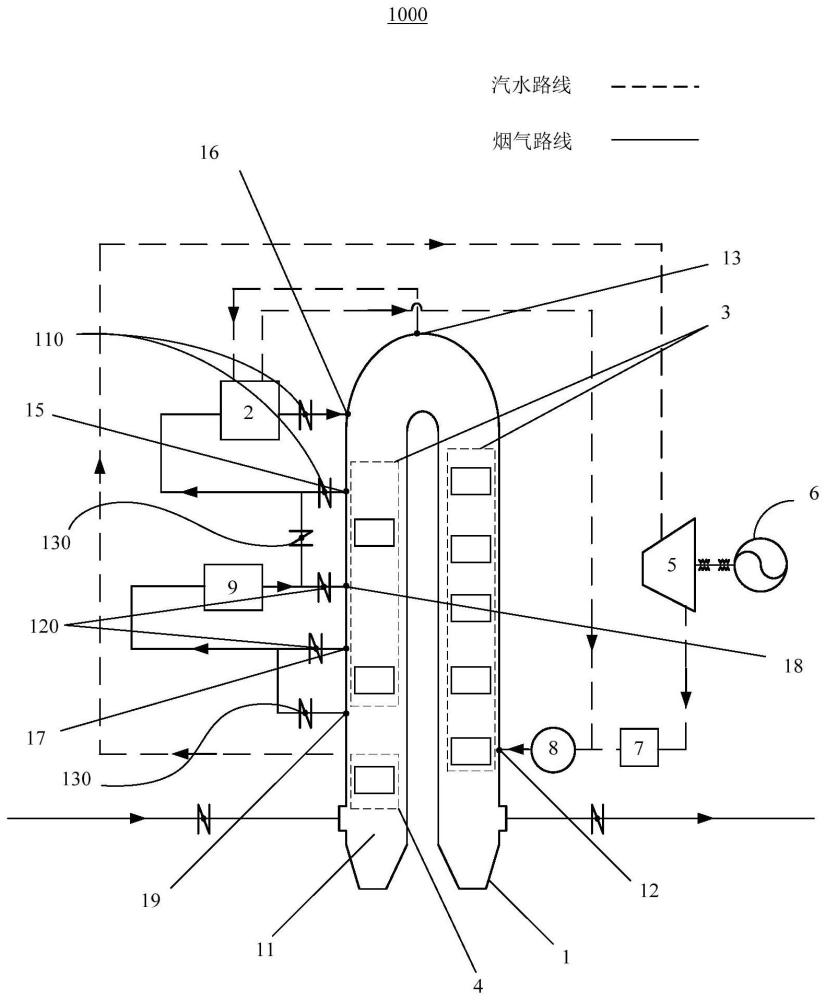

图1为本发明烟气余热利用系统一实施例的结构示意图;

图2为本发明烟气余热利用方法一实施例的流程示意图。

附图标号说明:

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后……)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

另外,在本发明中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

玻璃行业是我国重点工业污染控制行业之一,对玻璃窑炉烟气进行污染物的综合治理,不仅是保护生态环境和提高人民生活质量的关键之举,并且对推动我国玻璃产业结构调整和可持续发展具有重要意义。

玻璃窑排放烟气因燃料不同,排放温度一般在450℃~600℃,常规做法是在碳捕捉装置入口设置换热器降温之后再进行烟气处理。

虽然换热器经过与高温烟气换热后产生的饱和蒸汽可以通过过热器用于发电,但实际上饱和蒸汽的利用率并不高。

鉴于此,本发明公开一种烟气余热利用系统1000,能够实现对烟气余热产生的饱和蒸汽进行再利用,避免资源流失和浪费。图1为本发明烟气余热利用系统1000的一实施例(下文称“本实施例”),图2为本发明烟气余热利用方法一实施例。

请参照图1,本发明公开一种烟气余热利用系统1000,所述烟气余热利用系统1000包括余热锅炉1、二氧化碳膜分离装置2以及第一换热模块3;

所述余热锅炉1设有用于输送高温烟气的主烟道11以及连通所述主烟道11的入水口12和第一出水口13;

所述二氧化碳膜分离装置2以管路连接所述第一出水口13和入水口12,所述二氧化碳膜分离装置2用于将从所述第一出水口13输出的第一状态气态水转变为输入所述入水口12的液态水;

第一换热模块3设于所述主烟道11内,并位于所述第一出水口13和所述入水口12之间,所述第一换热模块3用于吸收烟气温度以使液态水转变为所述第一状态气态水。

本发明的技术方案中,基于换热设备和二氧化碳膜分离装置2,换热设备吸收烟气热能产生的饱和蒸汽可用于二氧化碳膜分离装置2的反应,饱和蒸汽经反应后转化成的饱和水能够回到换热设备中继续完成对高温烟气的吸热循环。本发明能够实现对烟气余热产生的饱和蒸汽进行再利用,避免资源流失和浪费。

一般来说,所述所述第一换热模块3由多个蒸发器模块、除氧蒸发器模块、上升管、下降管等部件组成,且在本方案中,所述第一换热模块还包括低压汽包和/或中压汽包,用于实现汽水分离,所述余热锅炉与所述第一换热模块之间的具体连接或布设方式可以参考现有技术。所述蒸发器模块、除氧蒸发器模块都是由几十根管子组成的蛇形管组件,水在蛇形管内被外部的烟气加热。当烟气通过所述主烟道11以到达蛇形管外部,管内的水被加热,形成汽水混合物,通过上升管进入锅炉低压汽包,分离成饱和蒸汽和水,即所述第一状态气态水,饱和蒸汽通过汽包上方蒸汽出口输出,分离出的水去到第一换热器下游继续与高温烟气进行换热。且所述第一换模块中的每一级模块均可通过工质降低20~50℃的烟气温度,而且可以通过调节每个模块蛇形管的排布得到所需要的具体某个烟气温度,所以余热锅炉1可以为所述二氧化碳膜分离装置2提供吸收膜最适宜的烟气反应温度。

当然,所述余热锅炉1也可以是空气换热器,但是需要注意的是,空气换热器模块无法在运行期间对烟气温度精确调节,空气作为冷却介质冷却烟气温度后,对空排出,被加热后的空气温度约200℃,这对工作场地是热污染,也是热量浪费,所以设置所述余热锅炉1降低烟气温度以及生产饱和蒸汽,不仅可以为膜分离法碳捕捉装置提供精确的烟气温度,还可以充分利用玻璃熔窑高温烟气所形成的所述第一状态气态水(饱和蒸气)。

所述二氧化碳膜分离装置2分离技术的基本原理是根据混合气体中各组分在压力的推动下透过膜传递速率的不同达到分离目的。每种气体成分都有特定的渗透率。渗透速率取决于组分溶解到膜表面的速率和它通过膜扩散的速率。具有较高渗透率的组分(例如CO2、H2和H2S)将比具有较低渗透率的组分(例如N2、C1、C2和较重的碳氢化合物)更快地渗透通过膜组件。例如,二氧化碳是一种比甲烷“快速”、更具渗透性的气体。当由这两种气体组成的气流与膜接触时,二氧化碳将以比甲烷更快的速度渗透通过纤维。因此,气流被分离成膜纤维外部的富含甲烷(残留)流和膜纤维内部的富含二氧化碳(渗透)流。分离的主要驱动力是渗透组分的分压差。因此,原料气和渗透气之间的压力差和渗透组分的浓度决定了产品的纯度和所需的二氧化碳膜表面量。而二氧化碳为凝聚性气体,极化性较强,在膜材料中溶解度系数都比较大,因而渗透系数和分离系数也较大,气体通过膜的渗透能力与气体分子性质、膜的性质以及渗透气体与膜的相互作用有关,这是膜分离法效率高的主要原因。膜分离法包括分离膜和吸收膜两周类型,在实施过程中一般需要二者共同完成。用于所述二氧化碳膜分离装置2的膜材料主要是多孔无机膜,多孔膜材料中的气体传递机理包括努森扩散、表面扩散、毛细管冷凝和分子筛分扩散等,由于多孔膜材料的孔径大小和孔表面性质的差异使得气体分子与膜的相互作用程度会有所不同,所以实际过程中气体在膜中的传递机理往往是上述几种机理的结合。膜材料组成膜模块,烟气冲刷膜模块,膜捕捉烟气中的二氧化碳,从所述第一换热模块3中分离出的所述第一状态气态水为反应加湿加压,从而完成工业固碳过程,净化后的烟气从设备出口排出,回到所述主烟道11继续吸收利用烟气的热量。

为使所述第一状态气态水进一步得到利用,在本实施例中,所述烟气余热利用系统1000还包括第二换热模块4;所述余热锅炉1还设有连通所述主烟道11的第二出水口14,沿烟气流通方向,所述第二出水口14设于所述第一出水口13上游;所述第二换热模块4设于所述主烟道11内,并位于所述第一换热模块3和所述第二出水口14之间,所述第二换热模块4用于吸收烟气温度以使所述第一状态气态水转变为第二状态气态水。具体地,所述第二换热模块4至少包括一个过热器,所述过热器能够吸收高温烟气的温度以将第一状态气态水转化成第二状态气态水,即过热蒸汽,过热蒸气是将液体接热到使其全部蒸发的饱和蒸气后,再继续加热而获得的较干的蒸气,可以广泛用作将热能转化为机械能的工作介质,其效率远高于一般蒸气。

具体地,所述烟气余热利用系统1000还包括汽轮机5和发电机6;所述汽轮机5以管路连接所述第二出水口14和所述入水口12,所述汽轮机5用于在从所述第二出水口14输出的第二状态气态水的做功下带动所述发电机6转动发电,且将所述第二状态气态水转变为第一状态气态水,汽轮机5是利用蒸汽的热能转化为转子的动能,进而带动发电机6转子发电的,发电后,过热蒸汽变为乏汽,乏汽是指从蒸汽机、汽轮机5等排出的已经做过功的蒸汽。

为进一步完善所述烟气余热利用系统1000的水循环系统,所述烟气余热利用系统1000还包括冷凝器7,所述冷凝器7位于所述汽轮机5与所述入水口12之间,所述冷凝器7用于将从所述汽轮机5输出的第一状态气态水转变为输入所述入水口12的液态水,即将所述乏汽经所述冷凝器7后转变为所述液态水,继续由所述入水口12输入所述余热锅炉1进行吸热循环。

为能够给所述第一换热单元或所述第二换热单元持续性供水,所述烟气余热利用系统1000还包括给水泵8,所述给水泵8设于所述入水口12处,用于将液态水输入所述入水口12,所述给水泵8一般都是采用多级离心式水泵,所述给水泵8将除氧器储水箱中具有一定温度的给水、经所述冷凝器7冷却后的给水以及所述二氧化碳膜分离装置2转化的给水,输送给所述余热锅炉1,作为锅炉用水,且根据锅炉运行的特点,所述给水泵8必须连续不断地运行,保证锅炉给水,从而保证锅炉安全生产的要求。

可以理解的是,在本实施例中,所沿烟气流动方向,所述余热锅炉1还依次设有连通所述主烟道11的第一进烟口15和第一出烟口16,所述二氧化碳膜分离装置2以管路连接所述第一进烟口15和所述第一出烟口16,高温烟气的温度经所述主烟道11内的所述第一换热单元降温至300℃左右后,由所述第一进烟口15进入所述二氧化碳膜分离装置2,完成工业固碳,烟气由所述第一出烟口16进入所述主烟道11,再经过逐级降温后,烟气温度降到约110℃,排出所述余热锅炉1。

为避免进入所述二氧化碳膜分离装置2的高温烟气中含有能够对反应造成影响的化学杂质或尘埃,沿烟气流动方向,所述余热锅炉1还依次设有连通所述主烟道11的第二进烟口17和第二出烟口18,所述第二进烟口17和所述第二出烟口18均位于所述第一进烟口15的上游,所述烟气余热利用系统1000还包括脱硫脱硝除尘装置9,所述脱硫脱硝除尘装置9以管路连接所述第二进烟口17和所述第二出烟口18,高温烟气的温度经所述主烟道11内的所述第一换热单元降温至370℃左右后,进入所述脱硫脱硝除尘装置9,所述脱硫脱硝除尘装置9包括固相吸收/再生法、气/固催化同时脱硫脱硝技术、吸收剂喷射法以及高能电子活化氧化法。在与所述第二进烟口17连通的管道中预喷入Ca(OH)2或NaHCO3、尿素或NH3,与烟气充分有效地混合,形成脱硫脱硝氧化物,混合烟气进入触媒陶瓷滤管除尘器,除尘器利用浸渍催化剂的陶瓷滤管吸收烟气中的脱硫脱硝氧化物,烟气中的NOx和NH3在过滤单元所负载的催化剂作用下,发生选择性的氧化还原反应,生成N2和H2O,从而完成整个脱硫、脱硝除尘过程,净化后的烟气从所述脱硫脱硝除尘装置9的出口排出,温度降至320℃,回到所述主烟道11内,经过降温后进入所述二氧化碳膜分离装置2。

若所述第一进烟口15或所述第二进烟口17的烟气气温度低于所述二氧化碳膜分离装置2或所述脱硫脱硝除尘装置9反应所需要的温度,在本实施例中,所述余热锅炉1还设有连通所述主烟道11的第三进烟口19,所述第三进烟口19位于所述第二进烟口17的上游,所述脱硫脱硝除尘装置9还以管路连接所述第三进烟口19和所述二氧化碳膜分离装置2,由于所述第三进烟口19的位置位于所述第一进烟口15和所述第二进烟口17的上游位置,因此可以利用带有较高温度的烟气与所述二氧化碳膜分离装置2或所述脱硫脱硝除尘装置9的烟气进行混合,以使所述二氧化碳膜分离装置2或所述脱硫脱硝除尘装置9内的烟气温度达到反应温度,方便快捷。

为方便控制烟道内烟气的流通方向,所述烟气余热利用系统1000还包括阀体组件100,所述阀体组件100包括第一阀体110、第二阀体120以及第三阀体130;所述第一进烟口15和所述第一出烟口16设有所述第一阀体110;所述第二进烟口17和所述第二出烟口18设有所述第二阀体120;所述第三进烟口19与所述脱硫脱销除尘装置和所述二氧化碳膜分离装置2之间均设有所述第三阀体130。其控制方法为,在不需要利用所述第三进烟口19的烟道进行温度调节时,可以直接打开所述第一阀体110和所述第二阀体120,关闭所述第二阀体120,在需要进行温度调节时,可以缓慢将所述第三阀体130打开,高温烟气可以通过所述第三进烟口19进入所述脱硫脱硝除尘装置9和所述二氧化碳膜分离装置2,微调烟气温度,可以理解的是,通过调整阀体开合的大小即可在一定范围内对温度进行调节。在其他实施例中,还可以调节所述给水泵8流量或通过解列锅炉蒸发器的方式来微调烟气温度。

本发明还公开一种如上任意实施例所述烟气余热利用系统1000的烟气余热利用方法,图2为所述烟气余热利用方法的一实施例的流程示意图,请参阅图2,所述烟气余热利用方法包括:

将高温烟气供给到所述主烟道11,使所述第一换热模块3利用高温烟气为所述液态水的气化过程提供热量,得到第一状态气态水;

将第一状态气态水经所述第一出水口13供给到所述二氧化碳膜分离装置2,以与经所述主烟道11引导后进入所述二氧化碳膜分离装置2内的高温烟气进行固碳反应,所述第一状态水经固碳反应后得到所述液态水;

将经固碳反应后得到的所述液态水经所述入水口12回流至所述第一换热模块3,使反应后得到的所述液态水与所述第一换热模块3内的液态水混合,以继续参与气化反应,得到所述第一状态气态水。

本发明的所述烟气余热利用方法可以实现经所述第一换热模块3产出的饱和蒸汽与液态水之间的循环利用。

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。