一种顶吹炉排渣口

文献发布时间:2024-01-17 01:23:59

技术领域

本发明涉及铜火法冶炼技术领域,尤其是涉及一种顶吹炉排渣口。

背景技术

粗铜冶炼常在多枪顶吹炉中进行,吹炼过程中产生的吹炼渣通过设置在吹炼炉本体上的排渣通道和与吹炼炉本体连接的排渣系统排出炉外。现有顶吹炉排渣口采用常规耐火砖搭配耐火材料砌筑形成方形的排渣通道。而排渣作业较为频繁,长时间作业使得此种结构下排渣通道的耐火材料冲刷严重,导致排渣通道截面积不断扩大,同时,排渣开眼过程需要烧氧作业,烧氧角度不正也会导致排渣通道耐火材料非正常损耗,这些都使得顶吹炉排渣口的寿命较短。此外,排渣通道扩大使得吹炼渣流速和流量难于控制,影响后端渣粒化系统的稳定性,同时也使得设置在排渣通道两侧的炉墙铜水套因熔体冲刷和烧氧而面临的泄露风险增加。为了维持工艺稳定并降低作业风险,需要定期对排渣通道的耐火材料进行挖修,一方面,挖修时需要暂停生产,影响了生产的稳定持续进行,降低了粗铜冶炼的效率,另一方面,挖修需要耗费人力、物力、财力,增加了粗铜冶炼的成本。

发明内容

针对现有技术存在的问题,本发明提供一种顶吹炉排渣口,能够有效降低排渣通道因熔体冲刷而损耗的速度,延长顶吹炉排渣口的使用寿命,降低顶吹炉排渣口的作业风险。

本发明的技术方案为:

一种顶吹炉排渣口,包括排渣通道2、渣口冷却系统、冷却循环水系统;顶吹炉本体1上开设有至少一个孔砖安装孔,所述孔砖安装孔内沿中心线并排砌筑多块排渣孔砖9,所述排渣孔砖9的中部开设有圆形的第一排渣孔20,所述孔砖安装孔内所有第一排渣孔20共轴形成所述排渣通道2;

所述渣口冷却系统包括铜水套3、排渣眼砖4、眼砖固定装置、铜水套压紧装置,所述铜水套3设置在所述顶吹炉本体1外侧,所述铜水套3上开设有眼砖安装孔,所述排渣眼砖4镶嵌在所述眼砖安装孔内并通过所述眼砖固定装置固定,所述排渣眼砖4的中部开设有圆形的第二排渣孔21,所述第二排渣孔21与所述排渣通道2共轴,所述铜水套3通过所述铜水套压紧装置与排渣通道2最前端的排渣孔砖9的前端面压紧接触;

所述冷却循环水系统包括供水主管路5、回水主管路6、供水支管路7、回水支管路8,所述铜水套3的进水口通过供水支管路7与所述供水主管路5连通、出水口通过回水支管路8与所述回水主管路6连通,所述供水主管路5连通有供水装置。

进一步的,所述排渣孔砖9的宽度为300-450mm、高度为225-300mm、厚度为150-300mm。

进一步的,所述铜水套3的底面为圆弧柱面并嵌入顶吹炉本体1的铜溜槽10内部后端。

进一步的,所述铜水套压紧装置包括压紧组件、调整组件,所述压紧组件包括直角钢11、加强筋板12,所述调整组件包括调整螺母13、调整螺栓14;所述直角钢11包括相互垂直的第一板、第二板,所述第二板的远离所述第一板的一端垂直焊接在所述顶吹炉本体1的外侧壁,所述第一板位于所述铜水套3的前侧且平行于所述铜水套3,所述加强筋板12的一端与所述第一板的后侧壁焊接、另一端与所述顶吹炉本体1的外侧壁焊接,所述第一板上开设有通孔,所述调整螺母13焊接在所述第一板的后侧壁且与所述通孔共轴,所述调整螺栓14的杆部依次穿过所述通孔、调整螺母13后压紧所述铜水套3的前侧壁。

进一步的,所述加强筋板12有两个且沿所述通孔的轴线上下对称设置。

进一步的,所述直角钢11的厚度不低于10mm。

进一步的,所述铜水套压紧装置有两个且对称设置在所述铜水套3的左右两侧。

进一步的,所述眼砖安装孔为圆形,所述排渣眼砖4为圆柱形,所述眼砖固定装置包括压板15、固定螺栓16,所述压板15设置在所述排渣眼砖4的轴线上方,所述压板15的下部中间开设有向上凹的圆弧状通槽,所述圆弧状通槽与所述排渣眼砖4共轴,所述压板15的下部与所述排渣眼砖4的前端面接触、上部与所述铜水套3的前侧壁接触;所述压板15的上部通过所述固定螺栓16与所述铜水套3连接。

进一步的,所述压板15的材质为不锈钢。

进一步的,所述供水支管路7上沿水流方向依次设置有气动球阀18、手动球阀17,所述回水支管路8上设置有手动铜闸阀19;所述气动球阀18连接有DCS控制系统。

本发明的有益效果为:

(1)本发明通过在顶吹炉本体的孔砖安装孔内并排砌筑多块带圆形排渣孔的排渣孔砖形成排渣通道,相比现有技术中使用常规耐火砖搭配耐火材料砌筑形成的方形排渣通道,能够有效降低排渣通道因熔体冲刷而损耗的速度,同时在排渣通道外侧表面设置包括铜水套、排渣眼砖、眼砖固定装置、铜水套压紧装置的渣口冷却系统,能够对排渣通道进行冷却,进一步降低排渣通道的损耗,而镶嵌在铜水套内的排渣眼砖在很大程度上避免了烧氧开眼作业时烧氧角度不正导致的排渣通道非正常损耗。上述设置延长了顶吹炉排渣口的使用寿命,降低了顶吹炉排渣口的作业风险,使得本发明的顶吹炉排渣口适用于排渣频次高、单次排渣量大的吹炼系统。

(2)本发明通过设置包括直角钢、加强筋板、调整螺母、调整螺栓的铜水套压紧装置,能够将铜水套与排渣通道外侧表面紧密贴合,防止熔体泄露,且压紧程度可调,提升顶吹炉排渣口的作业安全性。

(3)本发明通过在铜水套的眼砖安装孔内镶嵌带圆形排渣孔的排渣眼砖、在排渣眼砖的轴线上方设下部呈圆弧状的压板与排渣眼砖及铜水套接触、并通过固定螺栓将压板与铜水套连接,实现对排渣眼砖的固定,使得排渣眼砖不会因熔体冲刷而向外侧窜动,提高排渣眼砖的作业稳定性,且眼砖固定装置可拆卸,能够在排渣眼砖损耗严重需更换时,旋拧出固定螺栓来快速更换排渣眼砖,提高排渣眼砖的更换效率,提升生产工艺的连续性与稳定性。

(4)本发明通过设置与铜水套连通的冷却循环水系统,能够提高应急处置速度和准确程度,降低作业安全风险,进一步在供水支管路上沿水流方向依次设置气动球阀与手动球阀、在回水支管路上设置手动铜闸阀并将气动球阀与DCS控制系统连接,一方面,当现场出现循环水泄露产生安全风险时,能够视现场情况就近关闭手动球阀或远程操控关闭气动球阀,另一方面,能够根据实际需要调节手动铜闸阀来控制铜水套的冷却水流量。

附图说明

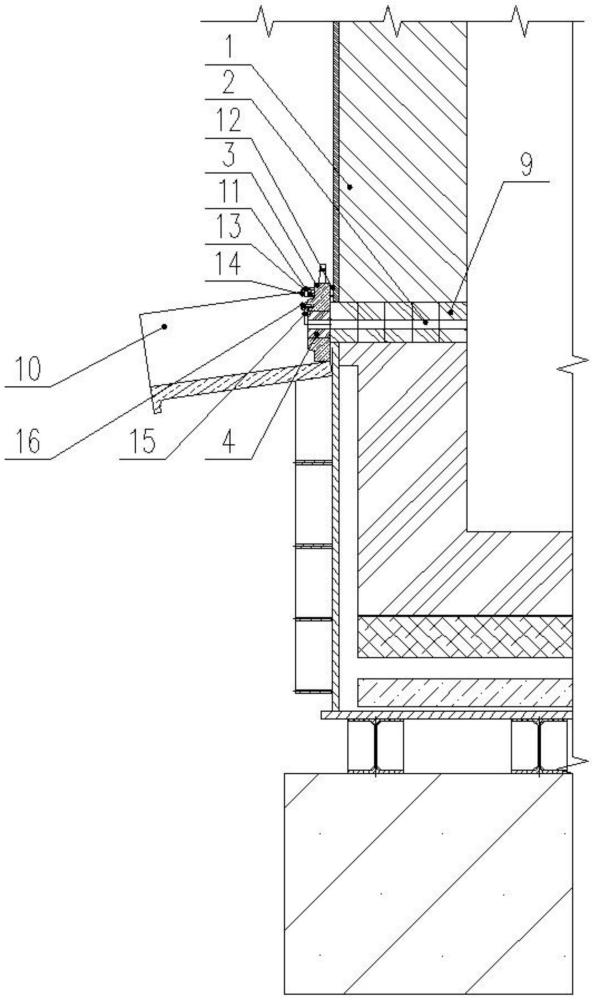

图1为具体实施方式中本发明的顶吹炉排渣口的结构示意图。

图2为具体实施方式中本发明的顶吹炉排渣口的局部放大图。

图3为具体实施方式中本发明的顶吹炉排渣口的正视图。

图中,1—顶吹炉本体,2—排渣通道,3—铜水套,4—排渣眼砖,5—供水主管路,6—回水主管路,7—供水支管路,8—回水支管路,9—排渣孔砖,10—铜溜槽,11—直角钢,12—加强筋板,13—调整螺母,14—调整螺栓,15—压板,16—固定螺栓,17—手动球阀,18—气动球阀,19—手动铜闸阀,20—第一排渣孔,21—第二排渣孔。

具体实施方式

下面将结合附图和具体实施方式,对本发明作进一步描述。

需要特别说明的是:本发明中所述“前端/前侧”为图1中远离顶吹炉本体1的一端/一侧即图1中左侧、所述“后侧”为图1中靠近顶吹炉本体1的一侧即图1中右侧、所述“左”、“右”分别为图3中的左、右方向,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

参见图1至图3,本发明的顶吹炉排渣口包括排渣通道2、渣口冷却系统、冷却循环水系统;顶吹炉本体1上开设有至少一个孔砖安装孔,所述孔砖安装孔内沿中心线并排砌筑多块排渣孔砖9,所述排渣孔砖9的中部开设有圆形的第一排渣孔20,所述孔砖安装孔内所有第一排渣孔20共轴形成所述排渣通道2;

所述渣口冷却系统包括铜水套3、排渣眼砖4、眼砖固定装置、铜水套压紧装置,所述铜水套3设置在所述顶吹炉本体1外侧,所述铜水套3上开设有眼砖安装孔,所述排渣眼砖4镶嵌在所述眼砖安装孔内并通过所述眼砖固定装置固定,所述排渣眼砖4的中部开设有圆形的第二排渣孔21,参见图2,所述第二排渣孔21与所述排渣通道2共轴,所述铜水套3通过所述铜水套压紧装置与排渣通道2最前端的排渣孔砖9的前端面压紧接触;

所述冷却循环水系统包括供水主管路5、回水主管路6、供水支管路7、回水支管路8,所述铜水套3的进水口通过供水支管路7与所述供水主管路5连通、出水口通过回水支管路8与所述回水主管路6连通,所述供水主管路5连通有供水装置。

本发明改变了现有技术中排渣通道的砌筑方式,通过在顶吹炉本体1的孔砖安装孔内并排砌筑多块带圆形排渣孔的排渣孔砖9形成排渣通道2,相比现有技术中使用常规耐火砖搭配耐火材料砌筑形成的方形排渣通道,能够有效降低排渣通道因熔体冲刷而损耗的速度,同时在排渣通道2外侧表面设置包括铜水套3、排渣眼砖4、眼砖固定装置、铜水套压紧装置的渣口冷却系统,能够对排渣通道2进行冷却,进一步降低排渣通道2的损耗,而镶嵌在铜水套3内的排渣眼砖4在很大程度上避免了烧氧开眼作业时烧氧角度不正导致的排渣通道非正常损耗。上述设置延长了顶吹炉排渣口的使用寿命,降低了顶吹炉排渣口的作业风险,使得本发明的顶吹炉排渣口适用于排渣频次高、单次排渣量大的吹炼系统。

本发明的排渣通道2由大块的排渣孔砖9砌筑而成,排渣孔砖9的宽度为300-450mm、高度为225-300mm、厚度为150-300mm。其中,排渣孔砖9的宽度、高度、厚度分别为图2中前后、上下、左右方向的尺寸。

本实施例中,所述铜水套3的底面为圆弧柱面并嵌入顶吹炉本体1的铜溜槽10内部后端。

参见图2、图3,本发明的铜水套压紧装置包括压紧组件、调整组件,所述压紧组件包括直角钢11、加强筋板12,所述调整组件包括调整螺母13、调整螺栓14;所述直角钢11包括相互垂直的第一板、第二板,所述第二板的远离所述第一板的一端垂直焊接在所述顶吹炉本体1的外侧壁,所述第一板位于所述铜水套3的前侧且平行于所述铜水套3,所述加强筋板12的一端与所述第一板的后侧壁焊接、另一端与所述顶吹炉本体1的外侧壁焊接,所述第一板上开设有通孔,所述调整螺母13焊接在所述第一板的后侧壁且与所述通孔共轴,所述调整螺栓14的杆部依次穿过所述通孔、调整螺母13后压紧所述铜水套3的前侧壁。本发明通过设置包括直角钢11、加强筋板12、调整螺母13、调整螺栓14的铜水套压紧装置,能够将铜水套3与排渣通道2外侧表面紧密贴合,防止熔体泄露,且压紧程度可调,提升顶吹炉排渣口的作业安全性。

本实施例中,所述加强筋板12有两个且沿所述通孔的轴线上下对称设置,能够提高直角钢11的安装稳定性及整个铜水套压紧装置对铜水套3的压紧稳定性。

本发明采用厚壁的直角钢11,其厚度不低于10mm,能够提高直角钢11的安装稳定性。

本实施例中,所述铜水套压紧装置有两个且对称设置在所述铜水套3的左右两侧,能够提升对铜水套3的压紧作用。

本实施例中,参见图2、图3,所述眼砖安装孔为圆形,所述排渣眼砖4为圆柱形,所述眼砖固定装置包括不锈钢材质的压板15、固定螺栓16,所述压板15设置在所述排渣眼砖4的轴线上方,所述压板15的下部中间开设有向上凹的圆弧状通槽,所述圆弧状通槽与所述排渣眼砖4共轴,所述压板15的下部与所述排渣眼砖4的前端面接触、上部与所述铜水套3的前侧壁接触;所述压板15的上部通过所述固定螺栓16与所述铜水套3连接,具体的,所述铜水套3的前侧壁开设有第一螺纹孔,所述压板15的上部开设有第二螺纹孔,所述固定螺栓16的杆部穿过所述第二螺纹孔后紧固在所述第一螺纹孔内。本发明通过在铜水套3的眼砖安装孔内镶嵌带圆形排渣孔的排渣眼砖4、在排渣眼砖4的轴线上方设下部呈圆弧状的压板15与排渣眼砖4及铜水套3接触、并通过固定螺栓16将压板15与铜水套3连接,实现对排渣眼砖4的固定,使得排渣眼砖4不会因熔体冲刷而向外侧窜动,提高排渣眼砖4的作业稳定性,且眼砖固定装置可拆卸,能够在排渣眼砖4损耗严重需更换时,旋拧出固定螺栓16来快速更换排渣眼砖4,提高排渣眼砖4的更换效率,提升生产工艺的连续性与稳定性。

参见图3,本发明的供水支管路7上沿水流方向依次设置有气动球阀18、手动球阀17,所述回水支管路8上设置有手动铜闸阀19;所述气动球阀18连接有DCS控制系统。其中,供水主管路5外接供水装置,可以为铜水套3提供冷却循环水;手动球阀17设置在距离排渣口较近的炉体侧方,气动球阀18设置于供水主管路5附近,并接入DCS控制系统,实现远程操控,手动铜闸阀19设置于回水主管路6附近。本发明通过设置与铜水套3连通的冷却循环水系统,能够提高应急处置速度和准确程度,降低作业安全风险,进一步在供水支管路7上沿水流方向依次设置气动球阀18与手动球阀17、在回水支管路8上设置手动铜闸阀19并将气动球阀17与DCS控制系统连接,一方面,当现场出现循环水泄露产生安全风险时,能够视现场情况就近关闭手动球阀17或远程操控关闭气动球阀18,另一方面,能够根据实际需要调节手动铜闸阀19来控制铜水套3的冷却水流量。其中,供水支管路7和回水支管路8可以是一根一体成型的硬质管道或者软管,也可以是一段或多段硬质管道与金属软管连接而成的拼接管道,具体结构可以根据实际需要进行选择。

显然,上述实施例仅仅是本发明的一部分实施例,而不是全部的实施例。上述实施例仅用于解释本发明,并不构成对本发明保护范围的限定。基于上述实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,也即凡在本申请的精神和原理之内所作的所有修改、等同替换和改进等,均落在本发明要求的保护范围内。