一种用于全种类铝合金物料的反射式熔化炉

文献发布时间:2024-01-17 01:26:37

技术领域

本发明属于冶炼熔化工艺技术领域,特别是涉及到一种用于全种类铝合金物料的反射式熔化炉。

背景技术

在铝制品的加工过程中会产生很多物料,有含油轻薄物料比如铝屑,有破碎料、切片、浇冒口、合金锭等。对这些物料的回收再利用无疑是节能降耗、降低成本的有效办法。熔化物料是回收利用的主要方法。

目前回收物料的方法主要是使用熔化炉熔化物料,熔化炉内部先具有一定深度的铝液,利用高温铝液把物料熔化掉,在熔化过程中尽量使其不接触火焰,以减少烧损。

现有反射炉型采用侧置烧嘴,炉内温度均匀性差。炉型结构单一,普遍投料方式为大炉门口叉车投入。对不同物料的熔化没有针对性,尤其是铝屑及碎片的熔化回收率低,氧化烧损大。

因此现有技术当中亟需要一种新型的技术方案来解决这一问题。

发明内容

为了克服现有技术存在的不足,本发明提供一种用于全种类铝合金物料的反射式熔化炉,用于解决炉内温度均匀性差以及对不同物料的熔化没有针对性的问题。

为了实现上述目的,本发明采用的技术方案是:一种用于全种类铝合金物料的反射式熔化炉,包括主室、侧井、轻薄物料熔化室和铝屑压块熔化室;所述侧井为两个,侧井设置于主室的两侧,侧井与主室底部连通,两个侧井分别与轻薄物料熔化室和铝屑压块熔化室连通;所述轻薄物料熔化室和铝屑压块熔化室分别与主室连通,轻薄物料熔化室和铝屑压块熔化室均设置有循环泵;所述循环泵用于将主室内的铝液引入轻薄物料熔化室和铝屑压块熔化室并形成涡旋;所述主室的顶部设置有复数个蓄热燃烧器。

优选的所述铝屑压块熔化室内设置有压块盘和涡旋通道;所述压块盘包括环形盘面和漏斗形通道;所述漏斗形通道设置在环形盘面的环心并向下延伸;所述涡旋通道用于将循环泵泵出的铝液在环形盘面上形成涡旋。

优选的所述轻薄物料熔化室的顶部设置有螺旋干燥器;所述螺旋干燥器为圆锥形空心壳体结构,螺旋干燥器的窄端向下伸入轻薄物料熔化室的内部与轻薄物料熔化室连通,螺旋干燥器的宽端顶面封闭;所述主室的顶面设置有排烟道;所述排烟道通过风机连接有第一烟气吹送管道和第二烟气吹送管道;所述第一烟气吹送管道的出气端垂直向下伸入螺旋干燥器的顶面,第一烟气吹送管道的出气端与物料输送管连通;所述物料输送管与物料输送机连接;所述第二烟气吹送管道的出气端与螺旋干燥器的侧壁切向连通。

优选的所述第一烟气吹送管道和第二烟气吹送管道上均设置有阀门。

通过上述设计方案,本发明可以带来如下有益效果:

1、主室的顶部设置有复数个蓄热燃烧器,多点布置,炉气铝液受热均匀,传热效率高,升温快,降低氧化烧损;

2、含油轻薄物料经过螺旋式高温烟气预热,增加预热行程,油被充分蒸发进入炉内充分焚烧提供热能,降低总体能耗,减少排放更环保,同时避免油烟不达标造成额外回收成本;

3、螺旋干燥器产生向下的冲力,使碎屑快速没入金属熔化液再进行加温熔化,降低了物料烧损,降本增效;

4、第一烟气吹送管道和第二烟气吹送管道上均设置有阀门,通过调节阀门和风机的流量,控制螺旋干燥器产生的冲力和含油轻薄物料预热行程。

5、铝屑、铝屑压块、碎料、废轮圈、铝锭、型材等各种物料分类投放,针对性强。

附图说明

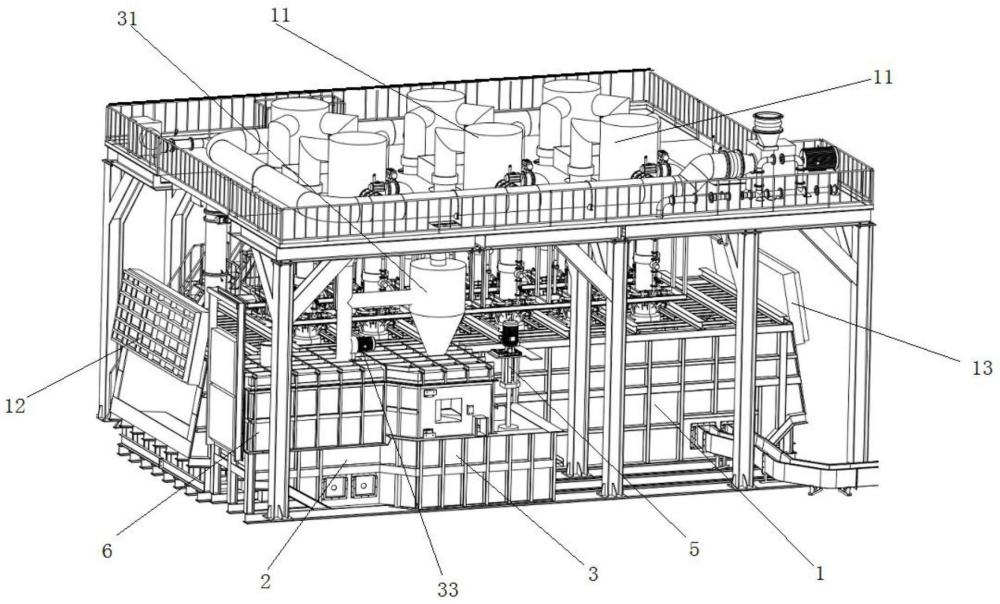

图1为本发明一种用于全种类铝合金物料的反射式熔化炉的立体结构示意图。

图2为本发明一种用于全种类铝合金物料的反射式熔化炉的俯视图。

图3为本发明一种用于全种类铝合金物料的反射式熔化炉的B-B剖视图。

图4为本发明一种用于全种类铝合金物料的反射式熔化炉的铝屑压块熔化室的局部俯视图。

图5为本发明一种用于全种类铝合金物料的反射式熔化炉的G-G剖视图。

图6为本发明一种用于全种类铝合金物料的反射式熔化炉的轻薄物料熔化室的结构示意图。

图中1-主室、11-蓄热燃烧器、12-扒渣门、13-推渣门、2-侧井、3-轻薄物料熔化室、31-螺旋干燥器、32-排烟道、33-风机、34-第一烟气吹送管道、35-第二烟气吹送管道、36-物料输送管、37-物料输送机、38-阀门、4-铝屑压块熔化室、41-压块盘、411-环形盘面、412-漏斗形通道、42-涡旋通道、5-循环泵、6-加料扒渣室。

具体实施方式

以下结合附图对本发明的具体实施方式作详细的说明

需要特别说明的是文中所述"前后,上下,左右"等只是基于附图为了直观描述位置关系的一种简化说法,并非对技术方案的限定。

为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解。下面所具体描述的内容是说明性的而非限制性的,在不脱离权利要求中所阐述的发明机理和范围的情况下,使用者可以对下列参数进行各种改变。为了避免混淆本发明的实质,公知的方法和过程并没有详细的叙述。

由附图1~6所示:一种用于全种类铝合金物料的反射式熔化炉,包括主室1、侧井2、轻薄物料熔化室3和铝屑压块熔化室4;所述侧井2为两个,侧井2设置于主室1的两侧,侧井2与主室1底部连通,两个侧井2分别与轻薄物料熔化室3和铝屑压块熔化室4连通;所述轻薄物料熔化室3和铝屑压块熔化室4分别与主室1连通,轻薄物料熔化室3和铝屑压块熔化室4均设置有循环泵5;所述循环泵5用于将主室1内的铝液引入轻薄物料熔化室3和铝屑压块熔化室4并形成涡旋;所述主室1的顶部设置有复数个蓄热燃烧器11。

这种反射式熔化炉可加各种物料。例如:破碎料、切片、铝屑通过轻薄物料熔化室3加入,铝屑压块通过铝屑压块熔化室4加入,浇冒口通过侧井加入,合金锭通过炉门投入,可根据情况调整加料比例;这种高效节能型反射式熔化炉采用顶置蓄热燃烧烧嘴,多点布置,炉气铝液受热均匀,传热效率高,升温快,降低氧化烧损;设有循环泵5,将主室1内的铝液引入轻薄物料熔化室3和铝屑压块熔化室4并形成涡旋,浸没熔化降低烧损。同时铝液流动促进熔化和铝液温度均匀性。

进一步的所述铝屑压块熔化室4内设置有压块盘41和涡旋通道42;所述压块盘41包括环形盘面411和漏斗形通道412;所述漏斗形通道412设置在环形盘面411的环心并向下延伸;所述涡旋通道42用于将循环泵5泵出的铝液在环形盘面411上形成涡旋。

具体实施中,将铝屑压块放在环形盘面411上,循环泵5泵出的铝液通过倾斜向上设置并与环形盘面411切向连通的涡旋通道42在环形盘面411上形成涡旋,从而加热熔化铝屑压块,同时释放出铝屑压块中所含油水份,这样铝屑压块可不经过提前烘干处理。当铝屑压块被熔化至较小体积后随铝液冲入到漏斗形通道412,流入铝屑压块熔化室4内继续熔化,再通过侧井2流入主室1。

进一步的所述轻薄物料熔化室3的顶部设置有螺旋干燥器31;所述螺旋干燥器31为圆锥形空心壳体结构,螺旋干燥器31的窄端向下伸入轻薄物料熔化室3的内部与轻薄物料熔化室3连通,螺旋干燥器31的宽端顶面封闭;所述主室1的顶面设置有排烟道32;所述排烟道32通过风机33连接有第一烟气吹送管道34和第二烟气吹送管道35;所述第一烟气吹送管道34的出气端垂直向下伸入螺旋干燥器31的顶面,第一烟气吹送管道34的出气端与物料输送管36连通;所述物料输送管36与物料输送机37连接;所述第二烟气吹送管道35的出气端与螺旋干燥器31的侧壁切向连通。

具体实施中,使用风机33通过第一烟气吹送管道34和第二烟气吹送管道35,将主室1排出的高于600℃的烟气吹入螺旋干燥器31内,将物料输送机37投入螺旋干燥器31的碎屑物料快速旋转裹挟,卷入到轻薄物料熔化室3的金属熔化液中。碎屑物料没入涡流一起通过侧井2进入主室1内加温熔化,完成轻薄物料投料工序。在此过程中,含油物料在螺旋干燥器31中被高温烟气形成的螺旋气流裹挟,同时与高温烟气充分混合,其中所含的油被蒸发进入炉内充分焚烧提供热能,能够大幅降低能耗;同时避免了含油物料带油没入金属溶液,未经焚烧的油烟排放不达标,避免额外增加回收装置从而降低成本。碎屑快速没入金属熔化液再进行加温熔化的方式也降低了物料烧损。

进一步的所述第一烟气吹送管道34和第二烟气吹送管道35上均设置有阀门38。通过调节阀门38和风机33的流量,控制螺旋干燥器31产生的冲力和含油轻薄物料预热行程。第一烟气吹送管道34的阀门加大流量可以增加螺旋干燥器31产生的冲力;第一烟气吹送管道34的阀门减小流量同时第二烟气吹送管道35的阀门加大流量可以增加含油轻薄物料预热行程。根据含油轻薄物料的含油量,粒径大小等实际需要可以相应调整。

进一步的为了方便操作所述主室1的两端设置有扒渣门12和推渣门13。

进一步的为了减少散热,大大降低扒渣工作量所述侧井2的顶部设置有加料扒渣室6。

本发明适用熔化各种性状的物料。针对不同的物料采用不同的熔化方式,在同一台熔化炉上设置主室,侧井,循环泵,涡流井,压块盘结构,从而实现多种物料的熔化。蓄热燃烧器顶置均匀布置保证炉温的均匀性的同时节能,并达到环保排放指标要求。

显然,上述所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。