一种基于有限元分析的滑枕结构优化方法

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及机床结构分析优化技术领域,更具体地,涉及一种基于有限元分析的滑枕结构优化方法。

背景技术

航空航天领域高端五轴加工机床,其主要加工的是采用大型钛合金、复合材料、铝合金等材料的飞机、航天器等重要零件,这些零件尺寸大、去除率高、型面复杂,因此对五轴加工机床的精度要求很高,一旦出现偏差,会使零件出现损坏,造成难以估计的损失。

对于高端五轴加工中心来说,滑枕属于重要的移动部件,它的作用一是支撑前端与其连接的A/C摆头,二是在切削移动过程中实现机床沿Z方向的运动,可以看出滑枕性能的好坏直接影响加工零件的精度和效率,因此需要重点研究滑枕结构的合理形式,满足刚性和稳定性要求,同时实现轻量化,提升机床的动态特性。然而目前针对滑枕结构主要是采用经验设计或者是多种结构进行对比,选取最优解的方式,这样的方式会增加重复设计的过程,进而增加设计周期,同时由于并没有详细的研究特征尺寸对结构的影响,如外壁厚度和筋腔厚度,使得结构材料没有达到合理的分布,造成刚度和稳定性存在偏差及结构制造成本提升。

因此,有必要开发一种基于有限元分析的滑枕结构优化方法。

公开于本发明背景技术部分的信息仅仅旨在加深对本发明的一般背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

发明内容

本发明提出了一种基于有限元分析的滑枕结构优化方法,其能够通过拓扑优化和尺寸优化分析,可以使滑枕结构在满足静力变形和1阶模态频率的同时减少质量,实现轻量化,提高机床整机的动、静态性能,从理论上提供了滑枕结构优化设计的合理方法。

本公开实施例提供了一种基于有限元分析的滑枕结构优化方法,包括:

建立未开筋腔的实心滑枕结构的三维模型作为初始模型,确定所述初始模型的材料属性;

针对所述初始模型进行有限元分析,得到静力变形和1阶模态频率;

针对所述初始模型进行拓扑优化,得到优化后的材料布局形式,获得优化模型;

基于所述静力变形和所述1阶模态频率对所述优化模型进行参数化建模,确定特征参数;

对所述特征参数进行相关性分析;

对所述优化模型进行尺寸优化分析,得到所述特征参数的尺寸的最优解,获得参数优化模型。

优选地,所述有限元分析包括静力分析与模态分析。

优选地,所述静力分析包括三种状态,分别是仅受重力状态,受重力和AC摆头的作用力的状态与受重力、AC摆头的作用力及切削力的作用力的状态。

优选地,所述拓扑优化包括:

通过静力变形最小化及1阶模态频率最大化的方式分别对滑枕结构进行拓扑优化,得到结构保留和去除的区域。

优选地,所述特征参数包括左、右、上、下四个外壁的厚度与筋板厚度。

优选地,所述相关性分析包括:

以所述特征参数作为优化对象,确定所述静力变形和所述1阶模态频率作为优化目标,对所述特征参数进行相关性分析,确定所述特征参数对所述静力变形和所述1阶模态频率的影响程度。

优选地,所述尺寸优化分析包括:

设置尺寸的初始值和取值范围,以所述静力变形和所述1阶模态频率为目标进行分析。

优选地,设置尺寸的初始值和取值范围,以所述静力变形和所述1阶模态频率为目标进行分析包括:

确定多组特征参数的尺寸,针对每一组特征参数进行有限元分析,获得对应的静力变形和1阶模态频率,分别计算与所述初始模型对应静力变形和1阶模态频率的差值,差值最小对应的特征参数即为最优解。

优选地,还包括:

根据滑枕结构涉及的工艺及需求对所述参数优化模型进行完善,获得最终的滑枕结构。

其有益效果在于:

利用有限元分析软件从拓扑优化和尺寸优化两个方面对滑枕结构进行优化分析,并通过相关性分析确定了对滑枕结构性能影响明显的特征参数,从而可以更加精确的提供优化设计的方向,合理分布结构的材料,保证结构性能的同时实现轻量化,同时对整机动态特性的提升提供了技术支持。

本发明的方法和装置具有其它的特性和优点,这些特性和优点从并入本文中的附图和随后的具体实施方式中将是显而易见的,或者将在并入本文中的附图和随后的具体实施方式中进行详细陈述,这些附图和具体实施方式共同用于解释本发明的特定原理。

附图说明

通过结合附图对本发明示例性实施例进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显,其中,在本发明示例性实施例中,相同的参考标号通常代表相同部件。

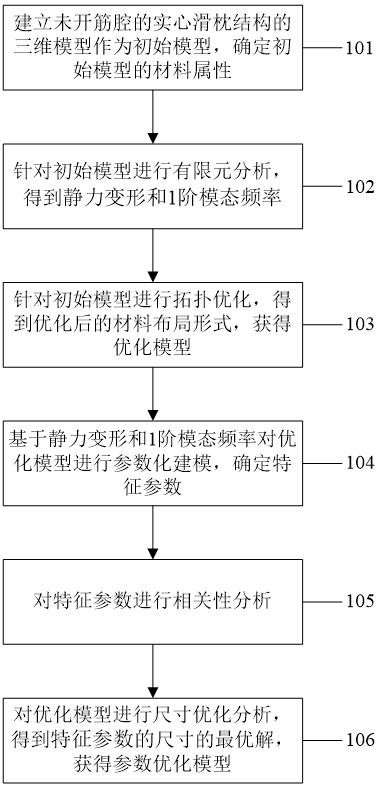

图1示出了根据本发明的一个实施例的基于有限元分析的滑枕结构优化方法的步骤的流程图。

图2示出了根据本发明的一个实施例的滑枕未开筋腔的实心结构的示意图。

图3示出了根据本发明的一个实施例的基于最小静力变形得到的拓扑优化后的布局形式的示意图。

图4示出了根据本发明的一个实施例的基于1阶模态频率得到的拓扑优化后的布局形式的示意图。

图5示出了根据本发明的一个实施例的参数化特征的滑枕结构的示意图。

图6示出了根据本发明的一个实施例的参数化特征的相关性分析的示意图。

具体实施方式

下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。

为便于理解本发明实施例的方案及其效果,以下给出一个具体应用示例。本领域技术人员应理解,该示例仅为了便于理解本发明,其任何具体细节并非意在以任何方式限制本发明。

实施例

图1示出了根据本发明的一个实施例的基于有限元分析的滑枕结构优化方法的步骤的流程图。

如图1所示,该基于有限元分析的滑枕结构优化方法包括:步骤101,建立未开筋腔的实心滑枕结构的三维模型作为初始模型,确定初始模型的材料属性;步骤102,针对初始模型进行有限元分析,得到静力变形和1阶模态频率;步骤103,针对初始模型进行拓扑优化,得到优化后的材料布局形式,获得优化模型;步骤104,基于静力变形和1阶模态频率对优化模型进行参数化建模,确定特征参数;步骤105,对特征参数进行相关性分析;步骤106,对优化模型进行尺寸优化分析,得到特征参数的尺寸的最优解,获得参数优化模型。

在一个示例中,有限元分析包括静力分析与模态分析。

在一个示例中,静力分析包括三种状态,分别是仅受重力状态,受重力和AC摆头的作用力的状态与受重力、AC摆头的作用力及切削力的作用力的状态。

在一个示例中,拓扑优化包括:

通过静力变形最小化及1阶模态频率最大化的方式分别对滑枕结构进行拓扑优化,得到结构保留和去除的区域。

在一个示例中,特征参数包括左、右、上、下四个外壁的厚度与筋板厚度。

在一个示例中,相关性分析包括:

以特征参数作为优化对象,确定静力变形和1阶模态频率作为优化目标,对特征参数进行相关性分析,确定特征参数对静力变形和1阶模态频率的影响程度。

在一个示例中,尺寸优化分析包括:

设置尺寸的初始值和取值范围,以静力变形和1阶模态频率为目标进行分析。

在一个示例中,设置尺寸的初始值和取值范围,以静力变形和1阶模态频率为目标进行分析包括:

确定多组特征参数的尺寸,针对每一组特征参数进行有限元分析,获得对应的静力变形和1阶模态频率,分别计算与初始模型对应静力变形和1阶模态频率的差值,差值最小对应的特征参数即为最优解。

在一个示例中,还包括:

根据滑枕结构涉及的工艺及需求对参数优化模型进行完善,获得最终的滑枕结构。

图2示出了根据本发明的一个实施例的滑枕未开筋腔的实心结构的示意图。

具体地,如图2所示,首先建立未开筋腔实心的滑枕结构三维模型,其中除了需要保留与A/C摆头连接的位置及与滑块接触的部分,其他部分均画成实心,导入到AnsysWorkbench软件中,设置单元类型为Solid187,材质设置为16Mn。

对滑枕结构进行有限元分析,包括静力分析和模态分析,其中静力分析包括滑枕仅受重力状态,受重力和AC摆头的作用力及受重力、AC摆头的作用力及切削力的作用,分别得到三种状态下滑枕的静力变形结果和前3阶模态频率结果,然后以此结果作为基准,优化后结构的静力变形和1阶模态频率越接近于此结果说明结构优化效果越好。

图3示出了根据本发明的一个实施例的基于最小静力变形得到的拓扑优化后的布局形式的示意图。

图4示出了根据本发明的一个实施例的基于1阶模态频率得到的拓扑优化后的布局形式的示意图。

如图3-图4所示,在Ansys Workbench对滑枕结构进行从静力学和模态两个角度进行拓扑优化,其中从静力学角度出发,主要优化目标为最小静力变形,根据静力分析设定的载荷和边界条件,确定需要保留的关键区域和可以优化的区域,设定结构优化后质量占优化前的比例;从模态角度出发,主要优化目标为最大1阶模态频率,同样根据边界条件确定初始保留及优化的区域,质量占比与最小静力变形作同样的设定,经过软件迭代优化得到了优化后最终保留和去除的区域,获得优化模型。

根据优化模型,结合实际铸造、加工情况得到了拓扑优化后滑枕结构的初版三维模型,进行静力和模态分析,得到初版三维模型的变形和模态频率结果。

图5示出了根据本发明的一个实施例的参数化特征的滑枕结构的示意图。

如图5所示,对主要特征的尺寸进行参数化,包括外壁厚度和筋腔厚度,并建立初始特征数值,之后将模型导入到Ansys Workbench软件中添加材料和单元类型,在DesignModeler中将上述四个特征选中即可完成参数化初始选取,同时在Mechanical中将静力变形和1阶模态频率选中完成目标参数的选取。

图6示出了根据本发明的一个实施例的参数化特征的相关性分析的示意图。

如图6所示,对特征参数进行相关性分析,在Ansys Workbench中的ParametersCorrelation模块中设置左右上下四个壁厚、筋板厚度的初始值和每个参数赋值的取值范围,其中外壁初始值为50mm,取值范围为45mm-55mm,筋板厚度初始值20mm,取值范围为15mm-25mm,优化的目标为静力变形大小(mm)和阶模态频率数值(Hz)。经过软件分析得到了特征参数的相关性柱形图,从柱形图可以看出滑枕结构下侧外壁厚度对静力变形和1阶模态频率的影响最大,筋板厚度对模态频率有一定的影响,这是因为在相关性分析中柱形图越接近于±1,说明此参数对于目标参数的相关性高,从图中可以看出无论是静力变形还是1阶模态频率下侧外壁厚度的柱形图都要接近于±1,而其他三个壁厚几乎接近于0,以模态频率为优化目标时筋板厚度的相关性系数超过0.5,说明优化此参数会在一定程度上提高滑枕结构的模态频率,只是没有下侧外壁厚度的影响程度大,因此相关性分析可以得出参数对结构的影响程度。

对滑枕结构进行尺寸优化分析,在Response Surface Optimization模块中设置步骤六完成的尺寸参数的上限和下限值,最终得到优化后特征尺寸数值,如表1所示。

表1

根据滑枕结构涉及的工艺及吊装需求进行完善,如增加吊装孔、连接孔、工艺孔等,最终形成优化后完整的滑枕结构。

综上所述,本方法可以有效的对未开筋腔的实心滑枕结构进行基于静力变形、1阶模态频率的优化设计,包括确定材料分布的拓扑优化及尺寸优化,并且能够分析出哪些特征参数对结构影响程度大,从而能够更加精确的提供优化设计的方向,最终保证结构性能的同时实现结构轻量化,提升机床的动态性能。

本领域技术人员应理解,上面对本发明的实施例的描述的目的仅为了示例性地说明本发明的实施例的有益效果,并不意在将本发明的实施例限制于所给出的任何示例。

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。