一种氧化锌窑炉的高效过滤收集装置

文献发布时间:2024-04-18 19:44:28

技术领域

本发明属于氧化锌收集技术领域,特别涉及一种氧化锌窑炉的高效过滤收集装置。

背景技术

氧化锌是锌的氧化物,易溶于酸和强碱,难溶于水,氧化锌作为一种常用的化学添加剂广泛应用于塑料产品、硅酸盐制品、合成橡胶、阻燃剂、化妆品以及电缆等等,随着工业进程的不断加快,氧化锌的需求量不断增大,同时对氧化锌品质的要求越来越严苛,而氧化锌在氧化锌窑炉内部进行生产时需要对其氧化锌进行收集,以便进行使用。

目前,公告号为:CN112495799A的中国发明,此发明公开了一种便于收集的氧化锌生产用收集装置,涉及到氧化锌收集装置技术领域,包括第一收集箱,所述第一收集箱的一侧固定连接有进料管,所述第一收集箱的一侧固定连接有连接管道,所述连接管道的一端固定连接有鼓风机,所述第一收集箱的一侧设置有第二收集箱,所述鼓风机固定连接在所述第二收集箱的顶部,所述鼓风机的出风端与所述第二收集箱相连通,所述第二收集箱的一侧设置有第三收集箱,所述第三收集箱通过管道与所述第二收集箱相连接,所述第一收集箱和第二收集箱内均设置有过滤部,此发明结构合理,收集装置结构简单,实现对不同品质的氧化锌颗粒进行筛分和收集,提高了氧化锌的生产收集速度。

现有的氧化锌窑炉的高效过滤收集装置在使用的时候有以下缺点:

1、氧化锌窑炉在使用后其内壁会残留氧化锌,在进行清理时,其因长时间的堆积会存在成块成堆的情况,导致在掉落时会对下料口产生堵塞的问题,同时也未能对掉落氧化锌块进行破碎处理,进而会影响收集;

2、在对氧化锌窑炉残留的废料进行收集时,其未能对残留的氧化锌进行过滤处理,以此其氧化锌会存在大小颗粒不一的情况,因此不便于进行分类收集的使用。

发明内容

本发明的目的在于针对现有的一种氧化锌窑炉的高效过滤收集装置,其优点是:

氧化锌窑炉在使用后其内壁会残留氧化锌,在进行清理时,其因长时间的堆积会存在成块成堆的情况,在掉落时进行处理以此避免对下料口产生堵塞,同时也对掉落氧化锌块进行破碎处理,进而便于后续的收集;

在对氧化锌窑炉残留的废料进行收集时,同步对破碎后的氧化锌进行过滤处理,以此对颗粒不一的氧化锌进行分类,以便于进行分类收集的使用。

本发明的上述技术目的是通过以下技术方案得以实现的:一种氧化锌窑炉的高效过滤收集装置,包括窑炉罐和分料箱,所述分料箱焊接在窑炉罐的底部并连通,所述窑炉罐的顶部和内部均设置有清壁破碎机构,所述分料箱的内部设置有滤料输送机构;

所述清壁破碎机构包括刮料组件、破碎组件和吹料组件,所述刮料组件设置在窑炉罐的内部,所述破碎组件设置在刮料组件外侧的底部并处于窑炉罐内部的底侧,所述吹料组件设置在窑炉罐内部的顶部,所述滤料输送机构包括分滤组件、一输组件、中放组件、二输组件、一传组件和二传组件,所述分滤组件设置在分料箱内部的顶部,所述一输组件设置在分滤组件的内部,所述中放组件设置在分料箱内部的底侧并位于分滤组件的底部,所述二输组件设置在中放组件的内部,所述一传组件和二传组件分别设置在分料箱前侧的顶部和底部并分别与分滤组件和中放组件连通。

采用上述技术方案,通过设置清壁破碎机构,在对窑炉罐内壁粘黏的氧化锌进行清理时,经过启动窑炉罐顶部的刮料组件在窑炉罐的内部进行转动,以此来实现对窑炉罐内壁粘黏的氧化锌进行刮擦,以此实现将粘接的氧化锌进行刮落,接着在掉落至窑炉罐内部的底侧时,同步的在刮料组件转动的同时处于刮料组件外侧底部的破碎组件对掉落的氧化锌进行破碎处理,以此避免在掉落时出现成块成堆情况对窑炉罐内部的底侧下料口产生堵塞,以及再配合启动窑炉罐顶部的吹料组件来加快氧化锌被刮擦掉落的速度,以此提升对窑炉罐内壁粘黏的氧化锌的刮擦效果,进而便于后续的收集使用,通过设置滤料输送机构,当刮落的氧化锌被破碎组件进行破碎处理后,会经过窑炉罐底部的下料口掉落至分料箱的内部,然后经过分料箱内部的分滤组件来实现对不同大小的氧化锌颗粒进行过滤,以此实现大颗粒残留在分滤组件的表面,而较小的氧化锌颗粒会经过分滤组件掉至中放组件的内部,因此同时再经过启动处于分滤组件内部的一输组件来加快对氧化锌的过滤使用,并且将较大颗粒的氧化锌转输出分料箱的内部并且再经过一传组件进行输送,以此便于作业人员进行收集,接着掉落至中放组件的较小氧化锌颗粒则直接被启动后的二输组件进行输送,并配合二传组件将较小氧化锌颗输送出,然后工作人员便可进行收集,整体以实现对颗粒不一的氧化锌进行分类使用。

本发明进一步设置为:所述刮料组件包括刮料电机、轴杆和刮壁杆,所述刮料电机栓接在窑炉罐的顶部,所述刮料电机的输出端贯穿窑炉罐的顶部,所述轴杆的顶部与刮料电机的输出端栓接,所述刮壁杆套接在轴杆外侧的底部并与窑炉罐的内壁接触。

采用上述技术方案,通过设置刮料电机、轴杆和刮壁杆,在对窑炉罐内壁粘黏的氧化锌进行清理时,经过启动窑炉罐顶部的刮料电机来带窑炉罐内部的动轴杆和刮壁杆进行转动,从而实现刮壁杆对窑炉罐内壁粘黏的氧化锌进行刮擦,以使得粘黏的氧化锌进行脱落。

本发明进一步设置为:所述破碎组件包括固定套和破碎刀,所述固定套套接在轴杆外侧的底部并栓接,所述破碎刀分别焊接在固定套外侧的四周。

采用上述技术方案,通过设置固定套和破碎刀,当刮料电机驱动轴杆和刮壁杆对窑炉罐内壁粘黏的氧化锌进行刮擦并使得氧化锌脱落的同时,处于轴杆外侧底部的固定套和破碎刀同步被带带动,从而实现对脱落并掉至窑炉罐内部底侧的氧化锌进行破碎处理,以此避免在掉落时出现成块成堆情况对窑炉罐内部的底侧下料口产生堵塞。

本发明进一步设置为:所述吹料组件包括风机、圈管和吹风管,所述风机栓接在窑炉罐顶部的右侧,所述风机的输出端贯穿窑炉罐的顶部,所述圈管的顶部焊接在窑炉罐内部的顶部,所述圈管顶部的右侧与风机的输出端连通,所述吹风管焊接在圈管的底部并连通。

采用上述技术方案,通过设置风机、圈管和吹风管,在刮料电机驱动轴杆和刮壁杆对窑炉罐内壁粘黏的氧化锌进行刮擦并使得氧化锌脱落的同时,经过启动窑炉罐顶部的风机产生风量,然后输送至处于窑炉罐内部顶部的圈管内部,然后再经过圈管底部的吹风管向窑炉罐的内部进行吹风,以此来加快氧化锌被刮擦掉落的速度,进而便于后续的收集使用。

本发明进一步设置为:所述分滤组件包括连接板、过滤网和粗料口,所述连接板分别焊接在分料箱内部顶侧的两侧,所述过滤网顶部的两侧均与连接板的底部焊接,所述粗料口开设在分料箱前侧的顶部。

采用上述技术方案,通过设置连接板、过滤网和粗料口,刮落的氧化锌被进行破碎处理后,会经过窑炉罐底部下料口掉落至分料箱内部连接板连接的过滤网表面,以此实现对不同大小的氧化锌颗粒进行过滤,并且使大颗粒残留在分滤组件的表面,而较小的氧化锌颗粒经过过滤网向下进行掉落,接着后续配合粗料口来实现将过滤网表面的大颗粒氧化锌颗粒进行排出使用。

本发明进一步设置为:所述一输组件包括第一输送电机和第一螺纹输送轴,所述第一输送电机栓接在分料箱后侧的顶部,所述第一输送电机的输出端贯穿分料箱的后侧,所述第一螺纹输送轴的后侧与第一输送电机的输出端栓接,所述第一螺纹输送轴的前侧贯穿粗料口,所述第一螺纹输送轴的底部与过滤网接触。

采用上述技术方案,通过设置第一输送电机和第一螺纹输送轴,经过启动分料箱后侧的第一输送电机来驱动过滤网表面的第一螺纹输送轴进行转动,进而来实现加快对过滤网表面氧化锌的过滤使用,同时再将较大颗粒的氧化锌转输并经过粗料口输送出过滤网的表面,以此便于作业人员后续的收集。

本发明进一步设置为:所述中放组件包括暂放框和细料口,所述暂放框内部的两侧与过滤网两侧的顶部焊接,所述细料口开设在分料箱的前侧。

采用上述技术方案,通过设置暂放框和细料口,经过过滤网的较小氧化锌颗粒会直接掉落至处于过滤网底部的暂放框内部进行存放,而后续可配合细料口将其较小氧化锌颗粒进行排出使用。

本发明进一步设置为:所述二输组件包括第二输送电机和第二螺纹输送轴,所述第二输送电机栓接在分料箱后侧的底部,所述第二输送电机的输出端贯穿分料箱的后侧,所述第二输送电机的后侧与第二输送电机的输出端栓接,所述第二输送电机的前侧贯穿细料口,所述第二螺纹输送轴的底部与暂放框内部的底侧接触。

采用上述技术方案,通过设置第二输送电机和第二螺纹输送轴,当较小氧化锌颗粒掉落至暂放框内部后,经过启动分料箱后侧的第二输送电机驱动暂放框表面的第二螺纹输送轴,以此来实现对较小氧化锌颗粒的转输,并且配合细料口进行排出,以此便于后续作业人员的收集。

本发明进一步设置为:所述一传组件包括第一连接管和粗料出管,所述第一连接管的后侧与粗料口连通,所述粗料出管的左侧与第一连接管的右侧连通。

采用上述技术方案,通过设置第一连接管和粗料出管,在经过第一螺纹输送轴将较大颗粒的氧化锌转输并经过粗料口输送出过滤网时,较大颗粒的氧化锌会滑落至第一连接管的内部,然后再经过粗料出管将较大颗粒的氧化锌彻底的排出,以此工作人员便可进行收集。

本发明进一步设置为:所述二传组件包括第二连接管和细料出管,所述第二连接管的后侧隔细料口连通,所述细料出管的右侧与第二连接管的左侧连通。

采用上述技术方案,通过设置第二连接管和细料出管,在经过第二螺纹输送轴将较小颗粒的氧化锌转输并经过细料口输送出暂放框的内部时,较小颗粒的氧化锌会滑落至第二连接管的内部,然后再经过细料出管将较小颗粒的氧化锌彻底的排出,以此工作人员便可再进行进行收集。

综上所述,本发明具有以下有益效果:

通过设置清壁破碎机构,在对窑炉罐内壁粘黏的氧化锌进行清理时,经过启动窑炉罐顶部的刮料组件在窑炉罐的内部进行转动,以此来实现对窑炉罐内壁粘黏的氧化锌进行刮擦,以此实现将粘接的氧化锌进行刮落,接着在掉落至窑炉罐内部的底侧时,同步的在刮料组件转动的同时处于刮料组件外侧底部的破碎组件对掉落的氧化锌进行破碎处理,以此避免在掉落时出现成块成堆情况对窑炉罐内部的底侧下料口产生堵塞,以及再配合启动窑炉罐顶部的吹料组件来加快氧化锌被刮擦掉落的速度,以此提升对窑炉罐内壁粘黏的氧化锌的刮擦效果,进而便于后续的收集使用;

通过设置滤料输送机构,当刮落的氧化锌被破碎组件进行破碎处理后,会经过窑炉罐底部的下料口掉落至分料箱的内部,然后经过分料箱内部的分滤组件来实现对不同大小的氧化锌颗粒进行过滤,以此实现大颗粒残留在分滤组件的表面,而较小的氧化锌颗粒会经过分滤组件掉至中放组件的内部,因此同时再经过启动处于分滤组件内部的一输组件来加快对氧化锌的过滤使用,并且将较大颗粒的氧化锌转输出分料箱的内部并且再经过一传组件进行输送,以此便于作业人员进行收集,接着掉落至中放组件的较小氧化锌颗粒则直接被启动后的二输组件进行输送,并配合二传组件将较小氧化锌颗输送出,然后工作人员便可进行收集,整体以实现对颗粒不一的氧化锌进行分类使用。

附图说明

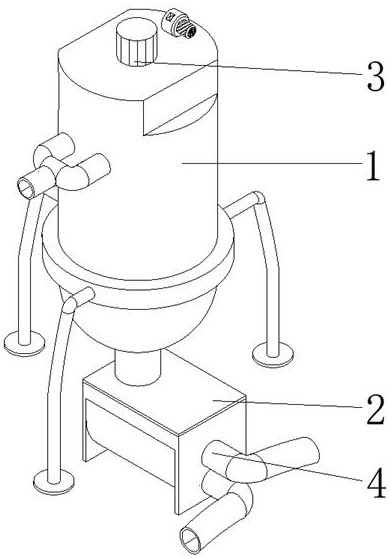

图1是本发中明的整体结构示意图;

图2是本发明中的清壁破碎机构和滤料输送机构组件示意图;

图3是本发明中的刮料组件结构示意图;

图4是本发明中的破碎组件结构示意图;

图5是本发明中的吹料组件结构示意图;

图6是本发明中的分滤组件结构示意图;

图7是本发明中的一输组件结构示意图;

图8是本发明中的中放组件结构示意图;

图9是本发明中的二输组件结构示意图;

图10是本发明中的一传组件结构示意图;

图11是本发明中的二传组件结构示意图。

附图标记:1、窑炉罐;2、分料箱;3、清壁破碎机构;301、刮料组件;3011、刮料电机;3012、轴杆;3013、刮壁杆;302、破碎组件;3021、固定套;3022、破碎刀;303、吹料组件;3031、风机;3032、圈管;3033、吹风管;4、滤料输送机构;401、分滤组件;4011、连接板;4012、过滤网;4013、粗料口;402、一输组件;4021、第一输送电机;4022、第一螺纹输送轴;403、中放组件;4031、暂放框;4032、细料口;404、二输组件;4041、第二输送电机;4042、第二螺纹输送轴;405、一传组件;4051、第一连接管;4052、粗料出管;406、二传组件;4061、第二连接管;6062、细料出管。

具体实施方式

以下结合附图对本发明作进一步详细说明。

实施例1

参考图1-5,一种氧化锌窑炉的高效过滤收集装置,包括窑炉罐1,窑炉罐1的顶部和内部均设置有清壁破碎机构3,清壁破碎机构3包括刮料组件301、破碎组件302和吹料组件303,刮料组件301设置在窑炉罐1的内部,破碎组件302设置在刮料组件301外侧的底部并处于窑炉罐1内部的底侧,吹料组件303设置在窑炉罐1内部的顶部,通过设置清壁破碎机构3,在对窑炉罐1内壁粘黏的氧化锌进行清理时,经过启动窑炉罐1顶部的刮料组件301在窑炉罐1的内部进行转动,以此来实现对窑炉罐1内壁粘黏的氧化锌进行刮擦,以此实现将粘接的氧化锌进行刮落,接着在掉落至窑炉罐1内部的底侧时,同步的在刮料组件301转动的同时处于刮料组件301外侧底部的破碎组件302对掉落的氧化锌进行破碎处理,以此避免在掉落时出现成块成堆情况对窑炉罐1内部的底侧下料口产生堵塞,以及再配合启动窑炉罐1顶部的吹料组件303来加快氧化锌被刮擦掉落的速度,以此提升对窑炉罐1内壁粘黏的氧化锌的刮擦效果,进而便于后续的收集使用。

如图3所示,刮料组件301包括刮料电机3011、轴杆3012和刮壁杆3013,刮料电机3011栓接在窑炉罐1的顶部,刮料电机3011的输出端贯穿窑炉罐1的顶部,轴杆3012的顶部与刮料电机3011的输出端栓接,刮壁杆3013套接在轴杆3012外侧的底部并与窑炉罐1的内壁接触,通过设置刮料电机3011、轴杆3012和刮壁杆3013,在对窑炉罐1内壁粘黏的氧化锌进行清理时,经过启动窑炉罐1顶部的刮料电机3011来带窑炉罐1内部的动轴杆3012和刮壁杆3013进行转动,从而实现刮壁杆3013对窑炉罐1内壁粘黏的氧化锌进行刮擦,以使得粘黏的氧化锌进行脱落。

如图4所示,破碎组件302包括固定套3021和破碎刀3022,固定套3021套接在轴杆3012外侧的底部并栓接,破碎刀3022分别焊接在固定套3021外侧的四周,通过设置固定套3021和破碎刀3022,当刮料电机3011驱动轴杆3012和刮壁杆3013对窑炉罐1内壁粘黏的氧化锌进行刮擦并使得氧化锌脱落的同时,处于轴杆3012外侧底部的固定套3021和破碎刀3022同步被带带动,从而实现对脱落并掉至窑炉罐1内部底侧的氧化锌进行破碎处理,以此避免在掉落时出现成块成堆情况对窑炉罐1内部的底侧下料口产生堵塞。

如图5所示,吹料组件303包括风机3031、圈管3032和吹风管3033,风机3031栓接在窑炉罐1顶部的右侧,风机3031的输出端贯穿窑炉罐1的顶部,圈管3032的顶部焊接在窑炉罐1内部的顶部,圈管3032顶部的右侧与风机3031的输出端连通,吹风管3033焊接在圈管3032的底部并连通,通过设置风机3031、圈管3032和吹风管3033,在刮料电机3011驱动轴杆3012和刮壁杆3013对窑炉罐1内壁粘黏的氧化锌进行刮擦并使得氧化锌脱落的同时,经过启动窑炉罐1顶部的风机3031产生风量,然后输送至处于窑炉罐1内部顶部的圈管3032内部,然后再经过圈管3032底部的吹风管3033向窑炉罐1的内部进行吹风,以此来加快氧化锌被刮擦掉落的速度,进而便于后续的收集使用。

使用过程简述:首先,在对窑炉罐1内壁粘黏的氧化锌进行清理时,经过启动窑炉罐1顶部的刮料电机3011来带窑炉罐1内部的动轴杆3012和刮壁杆3013进行转动,从而实现刮壁杆3013对窑炉罐1内壁粘黏的氧化锌进行刮擦,以使得粘黏的氧化锌进行脱落,与此同时处于轴杆3012外侧底部的固定套3021和破碎刀3022同步被带带动,从而实现对脱落并掉至窑炉罐1内部底侧的氧化锌进行破碎处理,以此避免在掉落时出现成块成堆情况对窑炉罐1内部的底侧下料口产生堵塞,并且经过启动窑炉罐1顶部的风机3031产生风量,然后输送至处于窑炉罐1内部顶部的圈管3032内部,然后再经过圈管3032底部的吹风管3033向窑炉罐1的内部进行吹风,以此来加快氧化锌被刮擦掉落的速度,进而便于后续的收集使用。

实施例2

参考图6-11,一种氧化锌窑炉的高效过滤收集装置,包括分料箱2,分料箱2焊接在窑炉罐1的底部并连通,分料箱2的内部设置有滤料输送机构4,滤料输送机构4包括分滤组件401、一输组件402、中放组件403、二输组件404、一传组件405和二传组件406,分滤组件401设置在分料箱2内部的顶部,一输组件402设置在分滤组件401的内部,中放组件403设置在分料箱2内部的底侧并位于分滤组件401的底部,二输组件404设置在中放组件403的内部,一传组件405和二传组件406分别设置在分料箱2前侧的顶部和底部并分别与分滤组件401和中放组件403连通,通过设置滤料输送机构4,当刮落的氧化锌被破碎组件302进行破碎处理后,会经过窑炉罐1底部的下料口掉落至分料箱2的内部,然后经过分料箱2内部的分滤组件401来实现对不同大小的氧化锌颗粒进行过滤,以此实现大颗粒残留在分滤组件401的表面,而较小的氧化锌颗粒会经过分滤组件401掉至中放组件403的内部,因此同时再经过启动处于分滤组件401内部的一输组件402来加快对氧化锌的过滤使用,并且将较大颗粒的氧化锌转输出分料箱2的内部并且再经过一传组件405进行输送,以此便于作业人员进行收集,接着掉落至中放组件403的较小氧化锌颗粒则直接被启动后的二输组件404进行输送,并配合二传组件406将较小氧化锌颗输送出,然后工作人员便可进行收集,整体以实现对颗粒不一的氧化锌进行分类使用。

如图6所示,分滤组件401包括连接板4011、过滤网4012和粗料口4013,连接板4011分别焊接在分料箱2内部顶侧的两侧,过滤网4012顶部的两侧均与连接板4011的底部焊接,粗料口4013开设在分料箱2前侧的顶部,通过设置连接板4011、过滤网4012和粗料口4013,刮落的氧化锌被进行破碎处理后,会经过窑炉罐1底部下料口掉落至分料箱2内部连接板4011连接的过滤网4012表面,以此实现对不同大小的氧化锌颗粒进行过滤,并且使大颗粒残留在分滤组件401的表面,而较小的氧化锌颗粒经过过滤网4012向下进行掉落,接着后续配合粗料口4013来实现将过滤网4012表面的大颗粒氧化锌颗粒进行排出使用。

如图7所示,一输组件402包括第一输送电机4021和第一螺纹输送轴4022,第一输送电机4021栓接在分料箱2后侧的顶部,第一输送电机4021的输出端贯穿分料箱2的后侧,第一螺纹输送轴4022的后侧与第一输送电机4021的输出端栓接,第一螺纹输送轴4022的前侧贯穿粗料口4013,第一螺纹输送轴4022的底部与过滤网4012接触,通过设置第一输送电机4021和第一螺纹输送轴4022,经过启动分料箱2后侧的第一输送电机4021来驱动过滤网4012表面的第一螺纹输送轴4022进行转动,进而来实现加快对过滤网4012表面氧化锌的过滤使用,同时再将较大颗粒的氧化锌转输并经过粗料口4013输送出过滤网4012的表面,以此便于作业人员后续的收集。

如图8所示,中放组件403包括暂放框4031和细料口4032,暂放框4031内部的两侧与过滤网4012两侧的顶部焊接,细料口4032开设在分料箱2的前侧,暂放框4031和细料口4032,通过设置暂放框4031和细料口4032,经过过滤网4012的较小氧化锌颗粒会直接掉落至处于过滤网4012底部的暂放框4031内部进行存放,而后续可配合细料口4032将其较小氧化锌颗粒进行排出使用。

如图9所示,二输组件404包括第二输送电机4041和第二螺纹输送轴4042,第二输送电机4041栓接在分料箱2后侧的底部,第二输送电机4041的输出端贯穿分料箱2的后侧,第二输送电机4041的后侧与第二输送电机4041的输出端栓接,第二输送电机4041的前侧贯穿细料口4032,第二螺纹输送轴4042的底部与暂放框4031内部的底侧接触,通过设置第二输送电机4041和第二螺纹输送轴4042,当较小氧化锌颗粒掉落至暂放框4031内部后,经过启动分料箱2后侧的第二输送电机4041驱动暂放框4031表面的第二螺纹输送轴4042,以此来实现对较小氧化锌颗粒的转输,并且配合细料口4032进行排出,以此便于后续作业人员的收集。

如图10所示,一传组件405包括第一连接管4051和粗料出管4052,第一连接管4051的后侧与粗料口4013连通,粗料出管4052的左侧与第一连接管4051的右侧连通,通过设置第一连接管4051和粗料出管4052,在经过第一螺纹输送轴4022将较大颗粒的氧化锌转输并经过粗料口4013输送出过滤网4012时,较大颗粒的氧化锌会滑落至第一连接管4051的内部,然后再经过粗料出管4052将较大颗粒的氧化锌彻底的排出,以此工作人员便可进行收集。

如图11所示,二传组件406包括第二连接管4061和细料出管6062,第二连接管4061的后侧隔细料口4032连通,细料出管6062的右侧与第二连接管4061的左侧连通,通过设置第二连接管4061和细料出管6062,在经过第二螺纹输送轴4042将较小颗粒的氧化锌转输并经过细料口4032输送出暂放框4031的内部时,较小颗粒的氧化锌会滑落至第二连接管4061的内部,然后再经过细料出管6062将较小颗粒的氧化锌彻底的排出,以此工作人员便可再进行进行收集。

使用过程简述:首先,刮落的氧化锌被进行破碎处理后,会经过窑炉罐1底部下料口掉落至分料箱2内部连接板4011连接的过滤网4012表面,以此实现对不同大小的氧化锌颗粒进行过滤,并且使大颗粒残留在分滤组件401的表面,而较小的氧化锌颗粒经过过滤网4012向下进行掉落,与此同时经过启动分料箱2后侧的第一输送电机4021来驱动过滤网4012表面的第一螺纹输送轴4022进行转动,进而来实现加快对过滤网4012表面氧化锌的过滤使用,同时再将较大颗粒的氧化锌转输并经过粗料口4013送出过滤网4012时,较大颗粒的氧化锌会滑落至第一连接管4051的内部,然后再经过粗料出管4052将较大颗粒的氧化锌彻底的排出,以此工作人员便可进行收集,然后经过过滤网4012的较小氧化锌颗粒会直接掉落至处于过滤网4012底部的暂放框4031内部进行存放,与此同时经过启动分料箱2后侧的第二输送电机4041驱动暂放框4031表面的第二螺纹输送轴4042,以此来实现对较小氧化锌颗粒的转输,并且配合细料口4032进行排出,并使得较小颗粒的氧化锌滑落至第二连接管4061的内部,然后再经过细料出管6062将较小颗粒的氧化锌彻底的排出,以此工作人员便可再进行进行收集,整体以实现对颗粒不一的氧化锌进行分类使用。

本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。